大数据背景下基于特征学习的机械设备剩余寿命预测

2021-07-25李长根高宏力向守兵

郭 亮,李长根,高宏力,董 勋,向守兵

(西南交通大学机械工程学院,四川 成都 610031)

在外部因素和内部因素作用下,机械设备性能与健康状态在运行过程中会呈现出衰退趋势,当衰退达到一定程度时,机械设备将无法完成正常任务和功能,造成难以挽回的经济损失和资源浪费.因此,迫切需要掌握机械设备的实时健康状态并预测剩余寿命,从而切实增强机械设备运行的安全性[1-3].随着物联网、工业互联网、人工智能等技术的发展,制造企业在所运行的机械设备中内嵌了各种类型的传感器,为机械设备的作业监控、性能维护和预防性养护提供了海量数据来源,推动机械设备状态监测进入了工业大数据时代,为全面掌握装备的健康服役状态提供足量信息[4-5].

在工业大数据时代,数据驱动的方法是剩余寿命预测的主流方法.数据驱动寿命预测方法主要分为基于统计数据驱动、机器学习和相似性的方法[6-9]:基于统计数据驱动的方法一般假定退化模型已知,直接利用状态监测数据和(或)环境数据对模型参数进行离线估计和在线更新,而实际工程中的退化模型是未知的,且不同类型设备的退化模型也不尽相同,退化模型的选择不当将严重影响剩余寿命的预测精度;而基于机器学习的方法能够克服退化模型未知的问题,同时构建模型的输入也不仅局限于状态监测数据,可以是多种不同类型的数据[10-12],传统基于机器学习的寿命预测方法主要包括数据获取、特征提取和寿命预测等步骤.Gebraeel 等[13]建立了基于BP 神经网络的轴承剩余寿命预测模型,所建立的模型利用轴承全寿命周期内所采集的振动信号,同时以一定权重融合各轴承的指数回归模型并进行参数的在线更新,从而实现轴承剩余寿命的有效预测;高宏力等[14]基于BP 人工神经网络,建立了滚珠丝杠副的加速寿命试验寿命预测模型,以试验中采集的多传感器数据和通过信号处理得到的特征值作为网络训练的输入向量,建立了BP 神经网络,进而预测滚珠丝杠副系统的剩余寿命;Tian[15]建立了神经网络寿命预测模型,以设备当前和历史数据进行威布尔失效函数的拟合匹配并作为神经网络的输入进行设备的剩余寿命预测;Guo 等[16]提取了时域相对相似性特征、频域相对相似性特征和时频域特征,然后通过循环神经网络构建了轴承的健康指标.上述传统的基于机器学习的寿命预测方法依赖于专家先验知识和信号处理技术进行信号特征提取,难以自动处理和分析海量的监测数据.

深度学习作为近年来人工智能领域的一种新的技术,以其强大的特征学习能力为训练海量数据提供了一种解决思路.2006 年,由Hinton 等[17]提出了逐层训练的方法,解决了以往神经网络模型无法进行多层网络训练的问题,从此,国内外学者开始进行深度神经网络模型及其应用研究探索.当前,深度学习模型已经在不同领域得到了成功应用,如图像识别、语音识别、寿命预测等[16,18-19];Yan 等[20]以工业大数据为背景,提出了深度学习模型的剩余寿命预测方法,所构建的两个深度降噪自编码器分别对当前信号和历史信号进行处理,最后融合两个网络的输出进行剩余寿命的预测;Guo 等[16]针对传统方法从振动信号构建寿命预测健康指标需要专家知识提取信号特征的问题,通过卷积神经网络直接从振动信号构建轴承健康指标,同时针对趋势毛刺问题提出了自适应毛刺监测与去除方法,为轴承剩余寿命预测构建了自适应健康指标;Ren 等[21]提出了基于卷积神经网络的轴承寿命预测模型,首先通过信号处理方法提取信号中所蕴含的特征信息构成一维特征向量,然后将构建的特征信息输入卷积神经网络进行剩余寿命的预测,最后通过轴承全寿命周期数据对所提出的方法进行了验证,结果表明提出算法优于传统方法.

面向工业大数据的背景,利用深度学习的特征学习能力,本文提出一种自适应特征学习寿命预测方法(adaptive feature learning based remaining useful life prediction,AFLRULP),AFLRULP 将原始信号直接输入深度学习模型进行机械设备的健康状态评估和剩余寿命预测.首先,为消除寿命预测过程中监测数据的趋势毛刺波动,将多组监测数据联合组成移动窗口数据矩阵;然后,将所构建的移动窗口数据矩阵输入多层卷积神经网络,经过多层卷积与池化运算学习提取原始监测数据中的特征,并通过全连接神经网络将数据特征映射为机械设备健康状态;最后,通过健康状态与运行时间的比例转换计算机械设备的剩余寿命.AFLRULP 旨在通过卷积和池化运算学习监测数据中所隐含的机械设备本征性能状态属性,同时直接通过监测数据预测机械设备的剩余寿命.

1 AFLRULP

如图1 所示,AFLRULP 主要包括移动窗口数据矩阵构建、自适应特征学习、健康状态评估与剩余寿命预测.

图1 自适应特征学习寿命预测方法Fig.1 Adaptive feature learning based remaining useful life prediction

1.1 移动窗口数据矩阵构建

为解决机械设备寿命预测过程中单次采样存在的数据波动问题,本文给出一种基于移动窗口局部数据的信息增量矩阵构建方法.假设当前时刻为t,记当前时刻连续采样的n个数据点全体为{xt,1,xt,2,···,xt,n},对于已经获取的数据,从采样数据中连续选取固定窗口长度为L的采样数据,并形成相应的移动窗口局部数据矩阵,如式(1).

1.2 特征信息学习

移动窗口局部数据矩阵输入卷积运算网络进行特征信息学习.卷积运算网络主要包括卷积和池化运算单元.

卷积运算是卷积神经网络的基本组成单元,计算卷积核与输入信号的卷积得到输入信号卷积特征.针对移动窗口局部数据矩阵的处理,本文设计卷积运算为二维卷积运算.令输入信号为x,卷积核为wc,则卷积运算如式(2).

式中:cj为卷积运算的第j个输出值;tanh(·)是激活函数;xi,j-m+1∈Rm为输入信号的第i个卷积运算的数据段,m为信号长度;bc为运算中的偏置项.

池化运算一般紧邻卷积运算,池化运算降低卷积特征的维数并增强卷积特征的旋转不变性.本文使用最大池化运算,使用某一位置及其相邻的总体最大值统计特征来代替网络在该位置的输出,如式(3).

式中:pj为池化运算的第j个输出值;cj×k:(j+1)×k∈Rk为一个卷积特征数据段,k为该数据段的长度.

1.3 健康状态评估

所设计的卷积神经网络经过多个卷积和池化运算后,将所学习得到的特征信息展平为一维特征数据,然后将一维特征数据输入全连接网络,全连接网络的计算如式(4).

式中:f为全连接层输出,全连接网络的输出为0~1 之间的数字,表征机械设备健康状态;σ (·) 为全连接神经网络激活函数;wf为全连接层的权值;s为全连接层的输入信号;bf为全连接层的偏置.

1.4 剩余寿命预测

健康状态评估值估计了机械设备当前健康状态,结合设备的历史运行时间可预测剩余寿命.令lr是时刻tr的剩余寿命时间,如式(5).

式中:inf(·) 为变量的下极限;f(l+tr) 为时刻l+tr的健康状态;γ 为失效阈值.

通过0~1 之间的数字进行表征机械设备健康状态,设1 为失效阈值.f(tr) 为机械设备在当前时刻的健康状态,则剩余寿命为

机械设备剩余寿命预测受各种因素影响,其预测寿命呈现出概率分布,因此进行多次计算后给出机械设备剩余寿命的概率分布值.

1.5 方法流程

AFLRULP 是一种数据驱动的智能寿命预测方法,从所采集的原始振动信号直接映射为设备的剩余寿命预测值,具体计算步骤为

步骤1初始化:给定训练数据集合,数据集合中包含轴承全寿命周期内的N个采样点,其中xq是轴承第q个时刻点的监测数据,yq是第q个轴承的监测数据所对应的标签值,其标注了轴承在第q个时刻点的退化程度.通过式(1)对监测数据xq进行重构,构建移动窗口数据矩阵.

步骤2模型训练:执行式(2)~(4),逐层提取原始监测信号的特征,并映射为设备的健康状态,建立损失函数,如式(7).

式中:NB为训练样本数量;y为模型输出的健康状态,与NB和参数θ相关,使用批量梯度下降(BGD)算法对模型参数进行优化,逐层更新参数θ;为输入信号所对应的健康状态值.

步骤3剩余寿命预测:给定机械设备的监测数据输入信号x,通过式(1)构建数据矩阵,然后将数据矩阵输入模型得到监测对象的健康状态,然后通过式(6)计算设备的剩余使用寿命.

2 实验验证

2.1 实验数据

为验证AFLRULP 的有效性,通过滚动轴承全寿命周期数据验证所提出的算法.实验数据来源于PRONOSTIA 实验台.该实验台由传动、加载和监测3 部分组成,传动部分提供动力和转矩,加载部分通过气缸实现测试轴承的径向加压,监测部分包含加速度传感器、热电偶、压力传感器、速度传感器等.加速寿命实验采用的轴承型号为NSK 6804RS,退化转速为1 800 r/min,退化载荷为4 000 N,数据采样频率为25.6 kHz,传感器每隔10 s 采集一次数据,每次采样时长为0.1 s.17 个轴承在此实验平台上进行了加速寿命实验,将其依次命名为B1~B17.在每次实验中,从17 个轴承数据集中任意选择16 个轴承数据集构成训练数据集,剩下的1 个轴承数据集构成测试数据集.例如,假如选择了轴承B2~B17 的数据集作为训练数据集,那么轴承B1 的数据集作为测试数据集.

2.2 实验结果

首先构建监测数据的移动窗口数据矩阵,取固定窗口长度为10,窗口移动数据不重叠,移动步长为2 560 个点,即构建10×2 560 的多组数据矩阵,例如轴承B1 共有2 790 个数据矩阵.然后通过一维卷积神经网络将数据矩阵映射为轴承的健康状态,所建立的一维卷积神经网络包括一个输入层、两个卷积层、两个池化层、两个全连接层和一个输出层.通过网格搜索算法,卷积层中卷积核长度设置为125,池化长度设置为5.所表征的轴承健康状态分布在0~1 之间,健康状态0 表征轴承为全新状态,健康状态1 表征轴承已出现故障无法再继续运行,也是其寿命终止状态.最后,以健康状态1 为失效阈值计算轴承的剩余寿命.如图2 所示为轴承B1 和B2 的剩余寿命的分布图,从图可以看出:AFLRULP 所预测的剩余寿命整体上和实际剩余寿命相近,而且大体上随运行时间增加逐渐准确.

图2 剩余寿命预测与概率分布Fig.2 Remaining life prediction and probability distribution

2.3 对比实验

为进一步验证AFLRULP 的有效性,将AFLRULP与以下方法进行对比.

对比方法1为验证特征学习对于寿命预测的有效性,将手动提取特征的寿命预测方法与本文方法进行对比.首先提取14 个常用特征,包括均值、均方根、峭度、方差、峰值因子、波形因子和8 个小波包变换的能量比特征,然后将提取的特征输入全连接神经网络进行寿命预测.

对比方法2为验证移动窗口数据矩阵的有效性,将单一数据源数据的寿命预测方法与本文所提出的方法进行对比.

在对比方法中,对比方法和AFLRULP 的卷积神经网络相同,但是对比方法的输入数据仅为当前时刻的监测数据,而AFLRULP 的输入数据为移动窗口数据矩阵.如图3 所示为轴承B1 和B2 在3 种不同寿命预测方法中的结果,由图3 可知:整体性能AFLRULP 好于两种对比方法,且对比方法2 要好于对比方法1,说明特征学习方法对于寿命预测的有效性.

图3 不同方法所预测的剩余寿命Fig.3 Residual life of bearing 1 and bearing 2 predicted by different methods

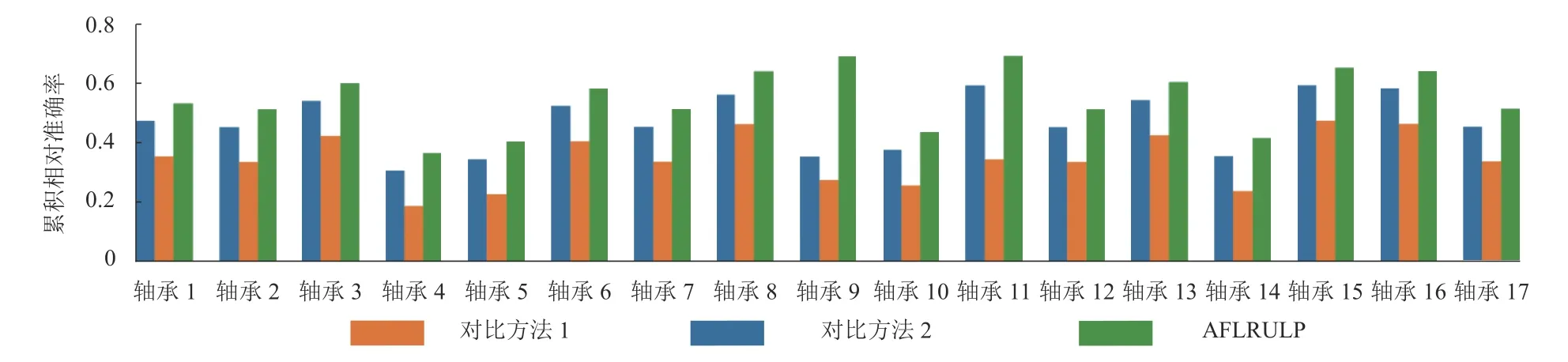

为进一步定量对比不同方法的寿命预测性能,通过累计相对准确率(cumulative relative accuracy,CRA)定量计算不同方法的预测结果.累计相对准确率通过累加各时间段的寿命预测相对准确率来整体评估寿命预测方法的有效性,其计算方法为

式中:ltrue为设备在观测时刻td的真实剩余寿命;lpre为预测模型在观测时刻td所预测的剩余寿命.

图4 列出了3 种不同的寿命预测方法在不同轴承上的累计相对准确率.由图4 可知:AFLRULP、对比方法1 和对比方法2 在17 个轴承上的累积相对准确率的平均值分别为0.55、0.35 和0.47;AFLRULP相对于两种对比方法取得了更好的累积相对准确率,AFLRULP 整体上可以更准确地预测轴承的剩余寿命;整体上AFLRULP 和对比方法2 要比对比方法1 的累计相对准确率更高,说明基于特征学习的方法在数据驱动寿命预测方面取得了更好的效果,而且基于特征学习的方法不需专家先验知识设计特征提取方法,利于处理海量数据;而AFLRULP在累计相对准确率方面要好于对比方法2,则说明所构建的移动窗口数据矩阵有利于提高设备剩余寿命预测的准确性.

图4 不同寿命预测方法的相对准确率Fig.4 Relative accuracy of different life prediction methods

3 结 论

针对大数据背景下数据驱动寿命预测方法中人工特征提取所面临的需要一定专家先验知识等问题和挑战,本文提出了一种基于特征学习的剩余寿命预测方法.AFLRULP 构建移动窗口数据矩阵,然后将数据矩阵直接输入多层卷积神经网络表征机械设备的健康状态,最后计算剩余寿命.AFLRULP 通过轴承全寿命预测周期数据进行验证,并与两种方法进行对比.通过实验结果可知:

1)AFLRULP 不需先验知识进行特征提取,直接通过特征学习模型将原始信号映射为设备健康状态和剩余寿命;

2)提出的移动窗口数据矩阵构建方法有利于提高机械设备的数据驱动剩余寿命预测;

3)相对于手动提取特征,特征学习方法取得了更好的剩余寿命预测准确度.