基于液压泵/马达逆向驱动的电机启动电流控制方法

2021-07-25刘桓龙谢迟新

刘桓龙 ,李 顺 ,谢迟新

(1.西南交通大学先进驱动节能技术教育部工程研究中心,四川 成都 610031;2.西南交通大学机械工程学院,四川 成都 610031)

蓄电池轨道工程车具备无排放和低噪音的特点,在城市轨道交通建设与运营维护中具有广阔的应用前景.由于轨道工程车低速、重载和频繁启停工况占比较大,导致牵引电机工作效率低、启动电流大,严重影响蓄电池使用性能、寿命及车辆续航里程,抑制或削弱轨道工程车牵引电机启动电流是实现车辆节能的重要手段之一.

永磁同步电机以高效率、高启动扭矩、宽调速范围和强过载能力等优势已广泛用作各类轨道车辆的牵引电机.关于电机的启动电流控制问题,相关学者主要在电力电子控制方向进行了相关研究,并取得了一定的研究成果.文献[1]为解决异步牵引电机启动电流过大提出了一种抑制电机启动峰值电流的转矩和磁链同步控制策略,可降低2/3 的启动峰值电流;文献[2]提出了基于电流幅值变斜率递减的改进三段式控制方式,可实现电机切换过程平滑及平稳启动,以避免传统无位置传感器启动时出现过电流、电机反转的情况;文献[3]为解决异步电机启动电流大,设计了一种以DSP 为控制器的晶闸管移相的软启动方式,可实现电机平滑启动、降低启动电流和避免启动过流跳闸;文献[4]提出利用反电动势过零检测法实现电机转子位置检测,并利用三段式启动法完成电机启动,实现了电机平稳启动且对转速和负载变化响应快.现有研究侧重从电机电启动的控制方式、算法策略、参数优化等角度抑制电机启动过流、改善启动性能,几乎未见采用外部方式辅助电机启动以降低启动电流或改善启动性能的相关研究成果.作者研究团队为降低液压泵站异步电机直接启动时的峰值电流,提出了一种以液压泵工作在马达工况下逆向驱动电机的辅助启动方案,并分析了蓄能器关键参数对电机启动电流的影响[5].

结合静液压传动高功率密度和蓄能器高能量再生效率优势而提出的电液混合动力系统能有效提升蓄电池轨道工程车的动力学性能和能量回收效率[6].为降低电机启动电流,提出了一种利用液压泵/马达逆向驱动的电机启动电流控制新方法,通过液压泵/马达将电机驱动至一定初始转速时接通电源启动电机(带速启动电机),以此来抑制或削弱电机启动电流.针对永磁同步牵引电机带速启动控制,采用无位置传感器矢量控制,结合两次短路电流矢量法对电机转子转速和位置进行计算,仿真分析了对电机带速启动时电流大小和转速响应的影响因素.

1 电机启动电流控制原理

1.1 蓄电池轨道工程车的电液混合动力系统

电液混合动力系统是在纯电驱动系统的基础上结合静液压传动(HST)和液压蓄能器而构成的新型车辆动力系统,兼具蓄电池的高比能量、HST 的高比功率和蓄能器的高能量再生效率优势.电液混合动力系统原理如图1 所示.

图1 电液混合动力系统原理Fig.1 Principle of electro-hydrostatic hydraulic hybrid powertrain

电液混合动力系统通过机械能—液压能—机械能的转换实现了牵引电机与转向架的机械解耦,有利于改善电机运行状态,提高电机驱动效率.系统具备能量回收与释放功能,在车辆制动或下坡时,主马达工作于泵工况,产生液压制动扭矩,同时高压蓄能器以液压能的形式回收车辆动能.蓄能器回收的能量在车辆启动或加速时释放利用,用来改善车辆动力性能和能量利用效率.

1.2 基于液压泵/马达逆向驱动的电机启动

轨道工程车质量庞大,在制动或下坡时可回收的能量可观,作者研究团队已对电液混合动力轨道工程车的再生和复合制动特性进行了相关研究,蓄能器在轨道车减速制动时能以液压能的形式高效回收和储存车辆动能[7].基于液压泵/马达逆向驱动的电机启动电流控制方法原理如图2,其中:Tp为电机驱动扭矩;Te为永磁同步电机输出的电磁转矩.

图2 电机启动电流控制原理Fig.2 Principle of motor starting current control

在液压逆向驱动时,蓄能器在液压泵/马达的入口释放高压油液驱动液压泵/马达工作在马达工况,逆向驱动电机转动,采用比例阀调节蓄能器放液流量控制电机转速.电机被驱动至目标转速时,关闭蓄能器的同时接通逆变器给电机通电.此时,液压泵/马达切换为泵工况,成为电机的液压负载,由电机在电力驱动状态下输出电磁扭矩克服液压负载及相关阻尼运行.

带速启动电机时电机运动学方程为

式中:TL为电机负载扭矩;J为折算至电机端的转动惯量;B为电机阻尼系数;ωm为电机角速度;t为时间.

液压能逆向驱动电机时,蓄能器提供的液压能经液压泵/马达转化为机械能驱动电机,液压泵/马达提供的电机驱动扭矩为式中:Δp为液压泵/马达工作在马达工况时的进出口压差;V为液压泵/马达排量;ηm为液压泵/马达机械效率.

液压能逆向驱动电机时的电机运动方程为

由式(3)可知,电机启动过程中的惯量扭矩由蓄能器驱动液压泵/马达提供.电机被驱动至目标转速时关闭蓄能器,同时接通电机电源,此时液压泵/马达将成为电机的负载,Tp由电机输出电磁扭矩提供.永磁同步电机输出的电磁转矩为

式中:pn为电机极对数;id和iq分别为d轴和q轴电流;Ld和Lq分别为d轴和q轴电感;ψf为永磁体磁链.

由式(4)可知,在采用id=0 的矢量控制方式时,q轴电流能有效反映电机输出电磁扭矩大小.

电机被液压能逆向驱动至稳定状态时的运动方程为

式中:Δp′为液压泵/马达工作在泵工况时的进、出口压力差.

由式(5)可知:电机被液压能逆向驱动至目标转速并接通电源后,电机输出的电磁扭矩不用克服前段加速过程中的惯量扭矩,避免产生较大的启动电流.

2 基于矢量控制的电机带速启动

永磁同步电机广泛采用矢量控制方式,实现矢量控制必须准确获知转子转速和位置,传统的位置传感器将导致系统结构复杂、成本增加和可靠性下降.无位置传感器控制技术则通过检测电机绕组中有关电信号,采用一定的控制算法实现转速和转子位置的计算,目前常用的算法包括滑模观测器算法[8-9]、模型参考自适应控制算法[10]和扩展卡尔曼滤波器算法[11]等.电机带速启动时,为使电机平稳和可靠运行,需获知电机在启动时刻和运行时的转子转速和位置,在此基础上结合矢量控制方式控制电机运行.

2.1 逆向驱动时电机转速控制

在液压逆向驱动阶段,蓄能器在液压泵/马达的入口释放高压油液,液压泵/马达工作在马达工况,其转速为

式中:Q为蓄能器放液流量;ηv为液压泵/马达容积效率.

囊式蓄能器的工作特性导致放液时压力和流量随时间变化,为使电机被液压泵/马达逆向驱动时转速保持稳定,需对蓄能器放液流量进行调节控制.采用PID(比例积分微分)控制方式,以Q为控制目标,控制比例流量阀阀口开度,蓄能器放液流量作为反馈信号,PID 控制原理如图3 所示,图中:Q*为目标流量;KP、TI和TD分别为比例增益、积分时间常数和微分时间常数;eQ为流量偏差;S为微分算子.

图3 PID 控制原理Fig.3 Principle of PID controller

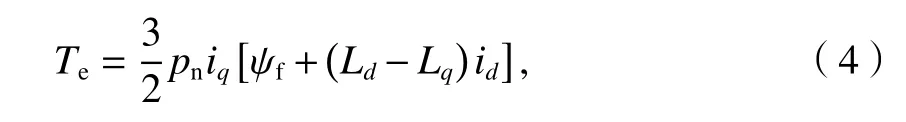

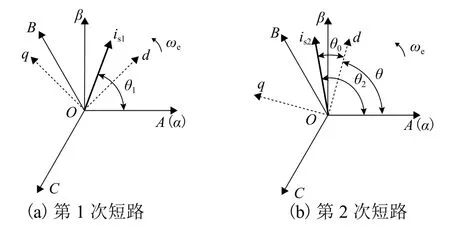

2.2 短路电流法计算转子初始转速和位置

电机未启动时绕组中没有电流,无法通过电信号有效估算出电机转速及位置,但永磁同步电机转子磁链由永磁体提供,电机被液压泵/马达逆向驱动(未通电)时定子绕组中将产生反电动势,且反电动势的幅值与转速成正比[12].将逆变器的上或下桥臂全部接通进行瞬时短路,则由反电动势产生的短路电流中具有反映转子转速和位置的相关信息.通过两次短路时的短路电流、短路时间及间隔可计算出转子转速和位置,其原理如图4 所示.

在第1 次瞬时短路时,由电流传感器可检测短路结束时刻三相绕组中的电流iA、iB、iC.通过Clark 变换,可将三相静止坐标系中电流转换为两相静止坐标系下电流iα、iβ,图4(a)中定子电流is1的相位角 θ1为

同理可得在第2 次短路结束时刻定子电流is2的相位 θ2.在两次短路时间间隔 τ 和第2 次短路时间tshort内,电机转子转过的角度为 θ2-θ1.电机在接通电源前已经被液压泵/马达逆向驱动至相对稳定的转速,可到电机的电角速度和转速分别为

由图4(b)可知,在第2 次短路结束时刻转子位置为

图4 两次短路电流法计算电机转速及转子位置原理Fig.4 Principle of calculating motor speed and rotor position based on two short circuit methods

式中:θ0为定子电流在dq坐标系下的相位角.

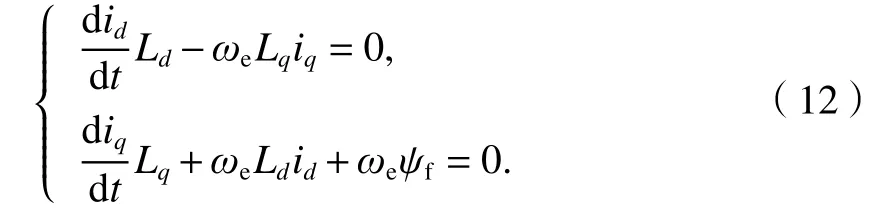

θ2可由式(7)确定,为了求解出 θ,列出永磁同步电机在dq坐标系下的数学模型为

式中:ud为直轴的电压;uq为交轴的电压;R为定子电阻;ψd为d轴磁链分量;ψq为q轴磁链分量.

在忽略电机定子压降的情况下[13],由式(10)和式(11)可得瞬时短路时定子电流在dq坐标系下的响应为

在零初始状态条件下求解微分方程(12),可得dq轴电流为

由式(13)可知,dq轴电流仅与电角速度和短路时间有关,将由式(8)计算的电角速度与设定的短路时间代入式(13)即可完全确定dq轴电流,则 θ0为

电机被液压泵/马达逆向驱动时,可由式(7)~式(14)计算出电机转速及位置.为了获得较高的计算精度,短路时间及两次短路时间间隔选择作如下考虑:在第2 次短路时应确保经过间隔时间τ,绕组电流已衰减至0;在短路时间tshort内转子转过角度应不大30°[13].

针对电机运行过程中的断电重投,文献[12]、[14-15]采用短路电流矢量法判断重投时刻的转速和转子位置,并通过仿真与试验验证了短路电流法的有效性.

2.3 无位置传感器矢量控制

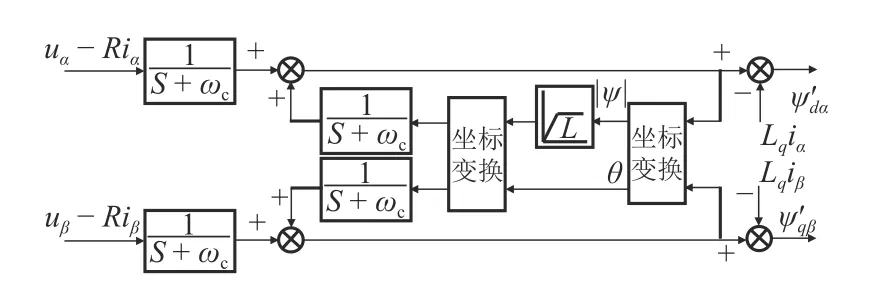

电液混合动力系统实现了牵引电机和转向架的机械解耦,车速变化通过调节泵/马达排量比实现,使电机得以持续运行在高效率区间,电机启动后将运行于额定转速附近.采用定子磁链积分法可有效估算电机转速及位置,具有运算量少、响应速度快等优点,能避免低速阶段的不准确性.基于定子磁链的无位置传感器矢量控制如图5 所示,SVPWM 为空间矢量脉宽调制,图中带星号上标的符号为对应的期望值.

图5 基于定子磁链的无位置传感器矢量控制Fig.5 Position sensorless vector control based on stator flux

为实现定子磁链积分法对电机位置及转速的计算,永磁同步电机电压及电磁转矩为

式中:is为定子电流;ψs为定子磁链.

将电机电压方程表示为两相静止坐标系下的分量,并对反电势进行积分,可得

式中:uα为 α 轴电压分量;uβ为 β 轴电压分量.

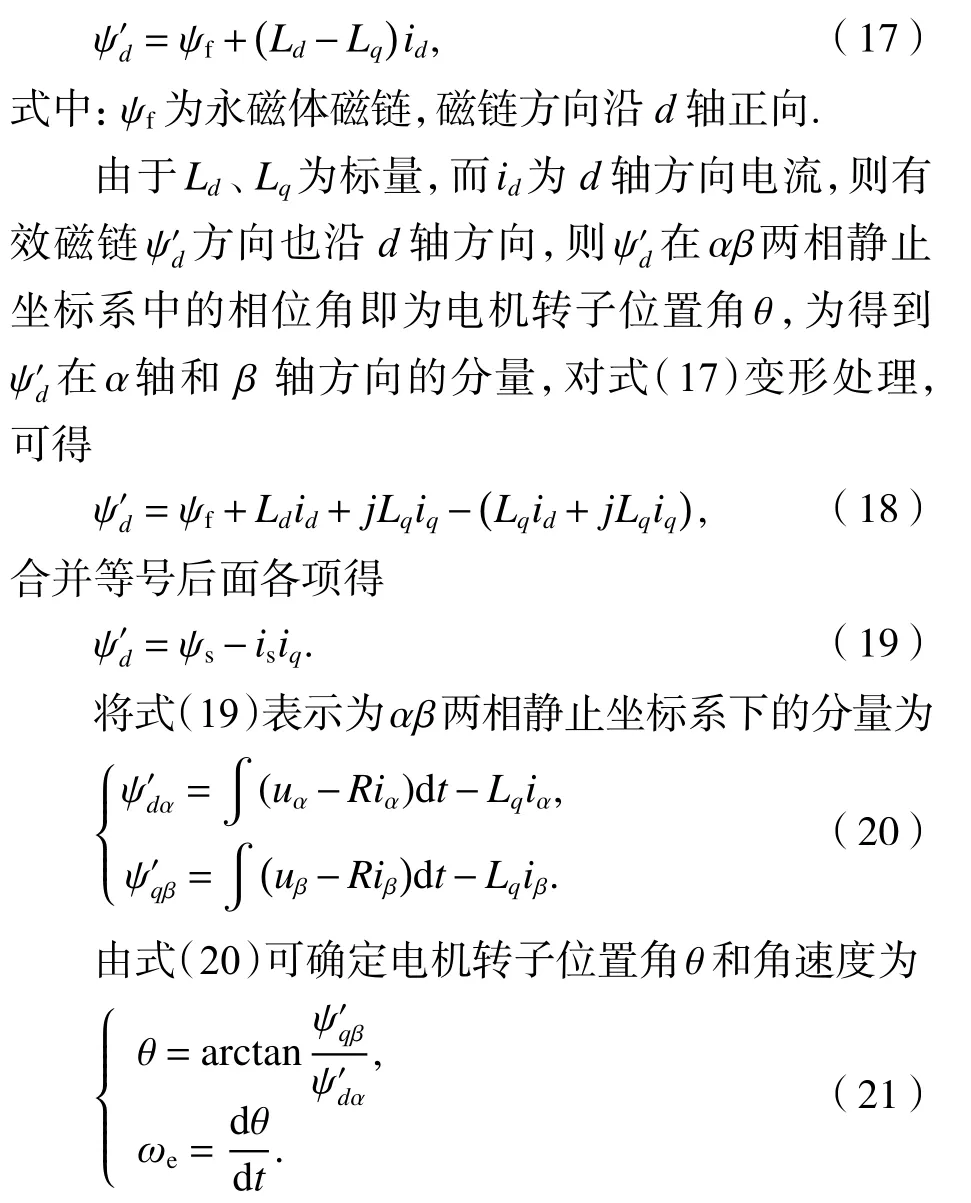

定义d轴的有效磁链为

由式(21)可计算出电机转子位置角和角速度,然后由式(8)可计算出电机转速.尽管采用上述方法能简单、快速的估算出电机转速及位置,但由于纯积分器对 αβ 轴方向分量积分时将会产生直流偏移和初始值偏差.针对该问题,文献[14]采用改进型积分器能有效抑制饱和与直流偏移,并且实现相位与幅值的补偿.为提高估算精度,本文采用如图6 所示的改进型积分器代替原有的纯积分,图中:ωc为截止频 率.

图6 改进型积分器Fig.6 Improved integrator

3 电机启动特性仿真分析

3.1 仿真模型

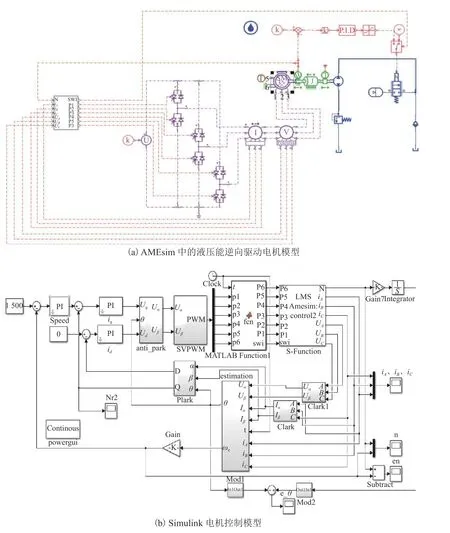

利用AMESim 与MATLAB/Simulink 的联合仿真计算电机的启动特性,仿真模型如图7 所示,PWM 为脉宽调制.

图7 联合仿真模型Fig.7 Co-simulation model

图7(a)为液压泵/马达逆向驱动电机时的仿真物理模型,采用PID 控制蓄能器放液流量,通过调节溢流压力和液压泵/马达排量模拟电机启动阻力和负载.图7(b)为电机带速启动控制模型,包括基于两次短路电流法的电机初始转速及位置计算算法和无位置传感器矢量控制算法.

仿真模型参数设置见表1.

表1 仿真参数设置Tab.1 Simulation parameters

3.2 仿真结果分析

以表1 所设置的仿真参数为例,分析电机在直接启动、带速启动以及不同初始转速和负载情况下的电机启动特性,并考虑液压参数(蓄能器充液压力、泵/马达排量)对电机带速启动性能的影响.

3.2.1 短路电流法计算转子转速和位置

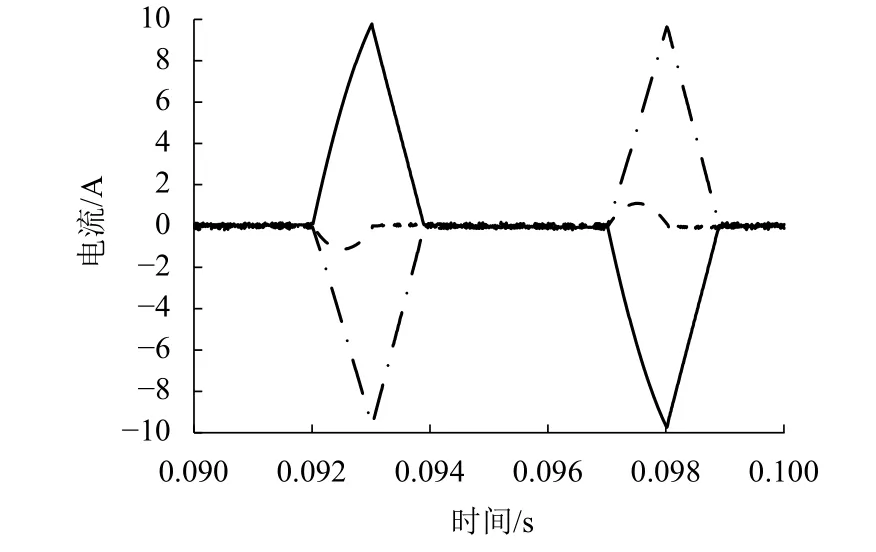

电机带速启动后,在接通电源之前采用两次短路电流法计算电机初始转速和位置.设置短路时间为1 ms,两次短路时间间隔为4 ms,两次短路的作用时间分别为0.092~0.093 s 和0.097~0.098 s,短路电流如图8 所示.

图8 短路电流Fig.8 Short-circuit current

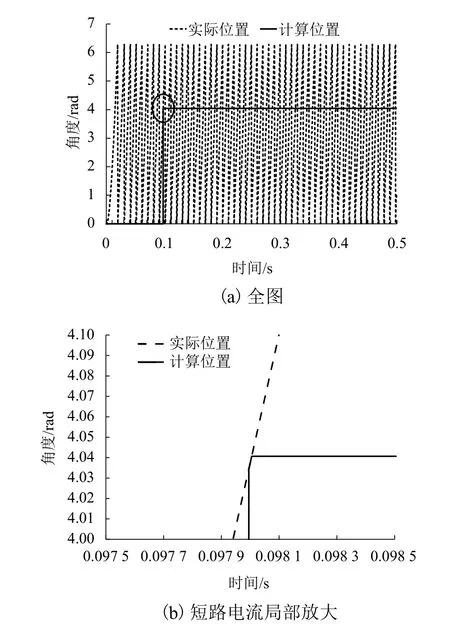

短路结束后短路电流逐渐衰减至0,短路电流的大小与电机转速有关.由两次短路结束时刻(0.093 s 和0.098 s)的短路电流和短路时间及间隔计算的电机转子位置如图9 所示,局部放大如图10所示.

图9 短路电流法计算转子位置Fig.9 Estimating rotor position based on short-circuit current method

图10 带速启动和直接启动时电机转速及转速Fig.10 Motor current and speed of start-up with speed and direct start-up

图9(b)中,在时刻0.098 s 计算的转子位置与实际转子位置能较好地重合,求导即可计算出电机的电角速度.因此,采用两次短路电流法可有效计算出电机带速启动时刻的转子位置和转速.

3.2.2 电机直接启动和带速启动

电机带速启动时,首先由蓄能器放液驱动液压泵/马达从而带动电机转至1 500 r/min,在0.100 s 时关闭蓄能器的同时接通电机电源,电机转速及电流分别如图10 所示.

由图10(a)可知:带速启动时采用PID 控制方式能有效控制电机被液压泵/马达逆向驱动时的转速,相比于直接启动电机,带速启动时电机转速具有更快的速度响应特性,这主要得益于蓄能器储能的高功率密度特性,其释放的高压油液驱动液压泵/马达可提供较大的驱动扭矩;在0.100 s 关闭蓄能器的同时接通电机电源,对电机而言,液压泵/马达扭矩由逆向驱动阶段的驱动扭矩变为电机带电驱动时的负载扭矩,使电机转速出现略微下降,随后很快调整至1 500 r/min,表明基于两次短路电流法和无位置传感器的矢量控制方式能有效控制电机的带速启动,且具有较好的动态响应特性.

由图10(b)可知:带速启动相比直接启动电机能有效避免电机在启动阶段的大电流,带速启动时,在液压泵/马达逆向驱动阶段(0~0.100 s)由蓄能器储能提供电机加速时的能量,此时电机未通电,有效避免电机在启动时克服阻尼、负载和惯性负载导致的大电流;两次短路时产生的短路电流为负,此时电机将产生制动扭矩,但由于作用时间极短,对电机转速影响较小.

3.2.3 不同初始转速下带速启动

为分析不同初始转速对电机带速启动时电流的影响,在保持蓄能器参数和液压泵/马达负载一定的情况下,采用PID 控制方式将电机分别驱动至不同初始转速(300、600、900、1 200、1 500 r/min)时接通电源,电机转速和电流如图11 所示.

结合图11 可知:在不同初始转速下启动电机,初始转速越接近于目标转速,电机启动时的加速时间越短,q轴电流也越小;电机被驱动至初始转速为1 500 r/min 时,电机启动电流最小.仿真结果表明,在保持电机负载一致的情况下,电机启动电流与电机初始转速有关,初始转速越高,启动电流越小.

图11 不同初始转速下启动电机时的转速及q 轴电流Fig.11 Motor speed and q-axis current of starting motor at different initial speed

3.2.4 不同负载下带速启动

为分析不同负载对电机带速启动时启动电流的影响,保持蓄能器参数和液压泵/马达排量不变,设置不同的溢流阀调定压力模拟电机负载,电机带速启动时转速和q轴电流如图12 所示.

图12 不同负载下带速启动时电机的转速及 q 轴电流Fig.12 Motor speed and q-axis current at start-up with speed under different loads

由图12(a)可知:在不同负载下带速启动时电机转速能基本保持一致,表明基于短路电流法和无位置传感器矢量控制方式的有效性.由图12(b)可知:电机带速启动时能有效避免在整个启动阶段的大电流,电机转速稳定后,其电流大小与电机负载有关,负载扭矩越大,则q轴电流越大.

3.2.5 液压参数对带速启动特性的影响

结合图11(b)和图12(b)可知,电机带速启动时的启动电流主要与电机初始转速和负载有关,但在电机被逆向驱动阶段,其速度响应特性将受蓄能器参数和液压泵/马达排量等液压参数的影响,因此进行相关计算和分析.

不同蓄能器充液压力下电机带速启动时的电机转速和q轴电流分别如图13 所示.

图13 不同蓄能器充液压力下带速启动时电机的转速及 q 轴电流Fig.13 Motor speed and q-axis current when starting motor with speed under different accumulator hydraulic pressure

图13(a)表明:蓄能器充液压力越高,其放液时驱动液压泵/马达输出的扭矩越大.由式(1)可知,电机具有更大的角加速度,其转速响应也更快.图13(b)表明:由于电机负载(溢流压力和泵/马达排量)与初始转速保持不变,电机q轴电流将保持一致.

不同液压泵/马达排量下带速启动时的电机转速和q轴电流如图14 所示.

图14 不同马达排量下带速启动时电机的转速及q 轴电流Fig.14 Motor speed and q-axis current when starting motor with speed under different motor displacement

由图14(a)可知:由于溢流阀调定压力保持不变,液压泵/马达排量的改变将导致其输出的驱动扭矩变化;排量越大,液压泵/马达逆向驱动电机时的扭矩越大,角加速度也越大,转速响应则更快.由图14(b)可知:在逆向驱动电机结束后接通电源时,之前液压泵/马达提供的驱动扭矩转变为电机的负载扭矩,其大小与液压泵/马达排量和溢流阀调定压力有关,排量越大则电机负载越大,电机q轴电流也将越大.

4 结 论

1)以电液混合动力轨道工程车为研究对象,针对电机启动电流大的问题,提出了一种基于液压泵/马达逆向驱动的电机启动电流控制新方法.

2)采用两次短路电流法和基于定子磁链积分法的无位置传感器矢量控制方式计算电机带速启动时的转子转速和位置,实现电机带速启动的有效控制.

3)利用液压泵/马达逆向驱动电机的带速启动能有效降低电机启动电流.启动电流与初始转速有关,初始转速越高,启动电流越小;电机带速启动完成且稳定后的电流大小仅与电机负载有关;液压泵/马达排量或蓄能器充液压力越高,电机带速启动时的转速响应越快.