微波产品静态电阻自动化测试及效率提升

2021-07-24张令史平怡韩建林

张令,史平怡,韩建林

(中国电子科技集团公司第29研究所,四川成都,610036)

0 引言

微波产品静态电阻测试用三用表测试微波件低频连接器各引脚的电阻、测试电源、控制是否连通,阻值是否正确,根据射频信号走向测试相应模块、电路、检波等输入输出端阻值。主要是为了测试微波产品中电源或者控制部分电阻,同时测试射频部分的阻值[1]。通过静态测试产品的对地和器件本身的好坏,达到能够动态测试或调试的目的。随着微波产品多品种,集成化和复杂化发展,对微波产品PCB板进行电阻测试已经成为一种棘手技术难题。如何有效,快速对微波产品PCB板静态电阻测试是行业间研究重点课题。

随着微系统集成技术不断深入,微波产品的数字电路设计面临小型化、集成化以及高密度等挑战,传统基于PCB板静态电阻测试方式已经难以满足集成和高效要求。将PCB板静态电阻实现自动化测试,将为上述矛盾提供一种重要的解决方案[2]。

本文通过设计一种新型静态电阻测试设备,对比传统和自动化测试过程,切实提高静态电阻测试时间。该设备在微波产品900件PCB静态电阻测试,阻值在1000欧姆以下,标称值±10%范围内即为合格,经过试验验证该设备具有高效率,全覆盖,无质量损坏实现静态电阻测试,可以被应用于所有微波产品数字电路静态电阻测试过程中,实现对微波产品全质量监控和追溯。其设计方法和结构将改变传统手工静态电阻测试方法,具有指导和借鉴意义[3]。

1 静态电阻测试原理及方法

静态电阻测试方法是采用内阻比较高的指针式三用表(如500型万用表)的×1K电阻档,测量微波产品上PCB板元器件的各引脚对地(即对PCB板的公用接地)或对公共点的正、反向电阻值,记录下当前的测量值。需要说明的是:用不同的档测出来的值不一样,需要注意测量条件和三用表的型号[4]。通过对每件产品进行测量比较静态正、反向电阻值与设计值进行比较。若对比的阻值结果会有相差很大时,则可以定位到故障点。再进一步定位故障原因是断路、短路或元器件损坏[4]。若对比设计值没有变化或没有多大变化时,说明产品质量正常。

传统的测量方法是:即人工手动操作三用表电阻档,对没有加电工作也没有交流信号输入时的微波件其电源或控制部分还有射频电路,按加电特性和信号流向测试出静态工作电阻,根据标称值来判断微波件是否为合格品。例如标称值为10KΩ的电阻,它的输入引脚对地,反向电阻为截止状态;它的输出脚对+5V电源的电阻为10~20KΩ反向电阻为无穷大。如果一个标称电阻的输入、输出脚与电源或者地线直接导通,则可能为击穿故障。如果一个芯片两个类似的输入脚与输出脚的电阻明显不同,一般该电路也有故障。利用“静态电阻” 测量法,可以很方便地找到有问题的微波组件,通过电路图设计进行故障排查即可排除[6]。

图1所示是1件变频微波组件静态电阻测试位置点。在该1图片中,需要静态测试点包括射频部分、数字控制电路和接地部分,共计45个点位置。根据接触电阻(静态)测试标准要求[6],其中射频端子共面波导便于探针台测试,数字控制电路是有固定阻值的焊点作为测试点,接地部分主要是接地柱和组件壳体都需要被测试。

图1 传统静态测试照片

很显然传统的人工用三用表进行微波产品静态电阻测试通过人眼观察触点操作,效率低下,容易漏测或错测,导致产品质量问题,还不满足当下大规模产品生产和测试需求[7]。

2 自动化静态电阻系统设计

2.1 方案设计

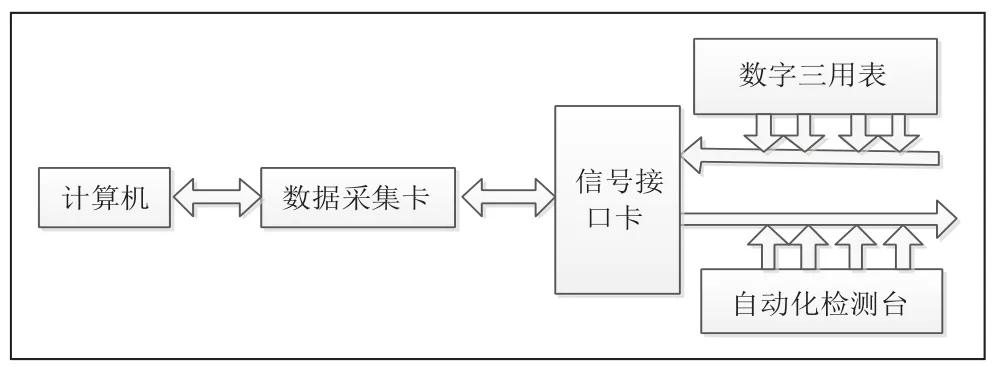

本文通过设计一种三轴机器人操作,通过搭建相应的软硬件平台实现对微波产品静态电阻测试,如图2框架所示。设计人员用CAD软件绘制出微波产品PCB板的静态电阻测试点,导入到控制计算机内。通过上位计算机控制改造后自动化测试设备和数字三用表,实现对静态测试点准确定位、静态电阻测量以及数据采集处理,并实现异常结果判断。该设计可实现对微波产品PCB板和射频部分电阻自动化静态电阻测试。设计/中试人员通过保存新建产品编号和CAD图纸,可实现多次调用,多次测试。

图2 测试系统原理框图

2.2 硬件搭建

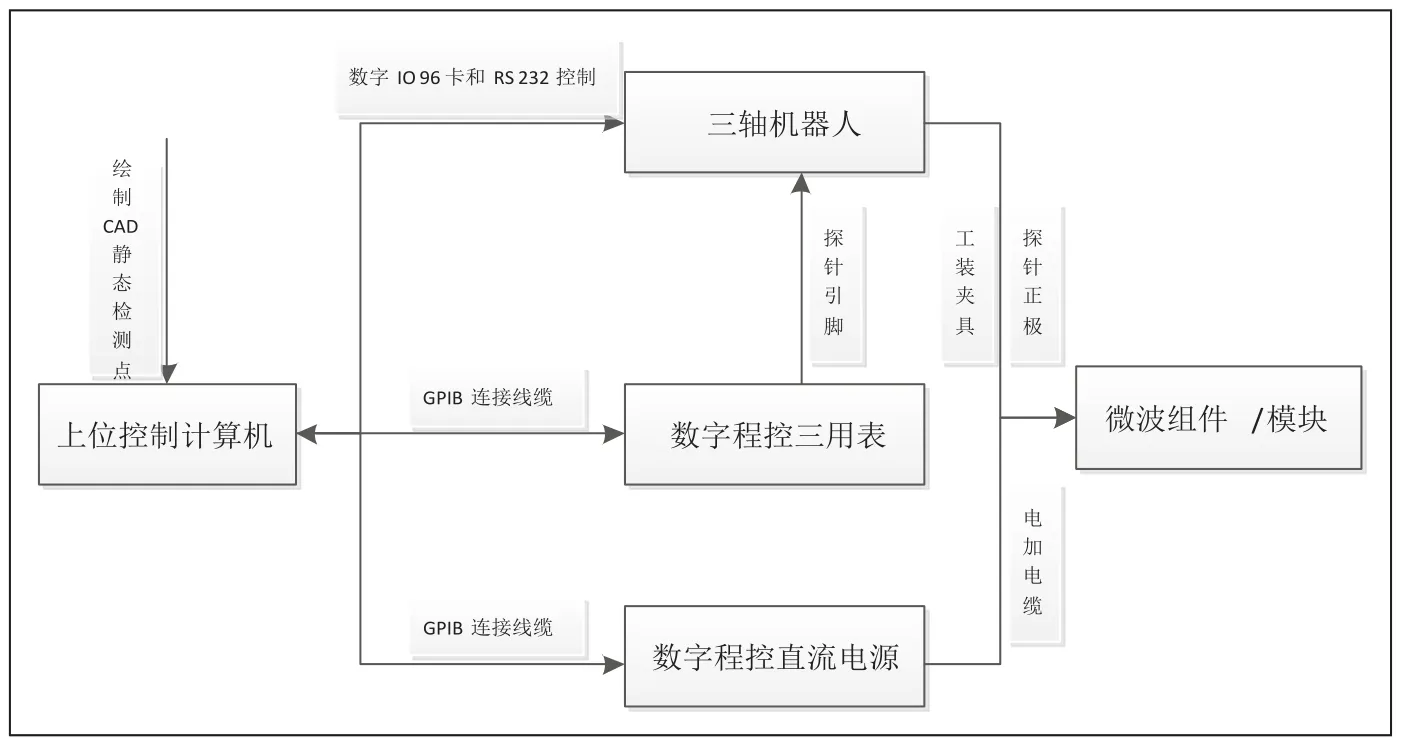

自动化静态电阻测试系统组成如图3所示。系统由上位控制计算机、数字程控电源、数字三用表、改造用于测试的三轴机器人组成。设计人员将绘制完成静态测试点CAD图纸导入上位控制计算机,上位机通过用RS232通信协议与改造后三轴机器人的数字IO卡通信,实现对三轴机器人手臂对微波产品PCB或者模块静态电阻测试点准确定位。同时上位控制计算机通过GIPB线缆与数字程控三用表和数字程控直流电源连接,实现测试结果实时采集上报和微波产品加载电源的程控。数字程控三用表的地与三轴机器人底板互连,保证了微波产品接地良好。三用表的正极与三轴机器人手臂互连。需要指出的,三轴机器人手臂经过特殊设计,可实现探头的弹性伸缩,为保证元器件静态测试点焊点或者绝缘子不受探针损伤,探针弹性伸缩量在4mm。微波产品放置在三轴机器人底板由弹性夹具固定,夹具设计为弹性可变尺寸,保证产品接地良好同时又可以固定任意一微波产品在确定位置不移动。

图3 自动化静态测试系统硬件组成图

3 系统的设计和实现

3.1 系统软件环境

在PC控制计算机上,需要安装仪器设备的驱动和相关软件。(1)PC控制机需要安装三轴机器人驱动程序,实现对改造后三轴机器人的自动控制。 (2)PC控制计算机上还需要安装AutoCAD,绘制静态电阻测试点坐标位置,实现对静态测试点精准定位。该系统支持安装有CAD2007、2008、2010版本,可对所有CAD图纸准确识别和绘图全覆盖。 (3)PC控制计算机与电源和数字三用表仪器采用GPIB通信,与三轴机器人通信采用数字IO96卡,因此,PC控制计算机应安装上述板卡的驱动程序。

3.2 系统实现和操作

通过以下步骤实现对带测试点的图纸的生成、加载以及自动测试。

(1)在PC控制计算机上,运行CAD任意版本打开或者新建一张图纸,也可从模板示例中调取进行修改编辑。图纸打开后,在CAD命令输入栏中输入“t/r”,即可打开自动静态测试窗口,界面如4所示。

图4 自动静态测试窗口

(2)在“编程模式”下点击“初始化”,完成正方形300mm图纸初始模板建立,对应其三轴机器人手臂运动区域范围,该尺寸满足所有目前微波件最大尺寸。在该区域内按1:1比例进行产品静态测试点绘制,不得超出该区域绘制图纸。

(3)初始化后,绘制CAD图纸,包含四个涂层,分别为“参考线”、“辅助”、“参考点”、“测试点”四个图层。“参考线”图层绘制参考线,用于标识三轴机器人工作区域范围。实际操作中点击初始化,即可完成该图层的绘制。“辅助”图层用于辅助用户绘制参考点和测试点。该图层其辅助作用,可不绘制。“参考点”图层用于绘制测试定位点,作用用于静态测试前校准程序坐标和产品实际坐标,以确保后续静态测试点坐标正确。“测试点”图层用于绘制静态测试点,该图层绘制所有需要测试点位置坐标。

绘制参考点和测试点均以圆表示,圆心位置即为点的实际坐标位置,与圆半径无关。测试点顺序由圆的厚度决定,即测试顺序为厚度为1,2,3,4……测试点,圆的厚度必须大于0。圆心Z坐标用于表示测试点高度。

绘制完毕图纸,在静态测试窗口“编程模式”中更改测试点名称、测试项、控制码、误差范围等测试参数设置。完成参数设置后点击“生成程序”,完成带测试点CAD图纸绘制,生成后缀.mc3可执行文件,并选择保存路径,以便于下次直接调用。

在“编程模式”中点击“加载程序”,选择已生成好的图纸可执行文件,程序后台自动运行“MuCAD3-Light”程序,程序界面下如5图所示,双击②处,将该生成可执行程序文件发送到三轴机器人。

图5 可执行文件生成

程序发送给三轴机器人后,返回静态测试界面,切换到“测试模式”点击“刷新”刷新测试点信息。点击“开始测试”,三轴机器人手臂按照绘制图纸参考点和测试点依次进行数据采集和判断。若中断测试点击“停止测试”。

4 自动化静态测试的结果对比和效率提升

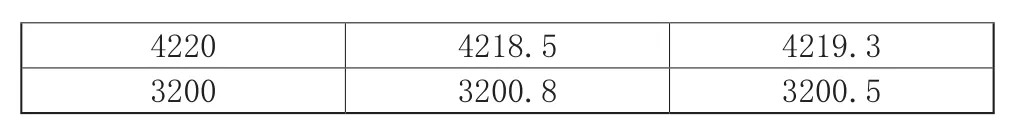

通过对微波产品的静态电阻测试分别用手动测试和自动化测试进行结果对比,从实验结果数据如表1所示。从统计结果来看,自动测试和标称阻值差别不大,可以实现精确测试。

表1 手动和自动静态电阻测试数据

4220 4218.5 4219.3 3200 3200.8 3200.5

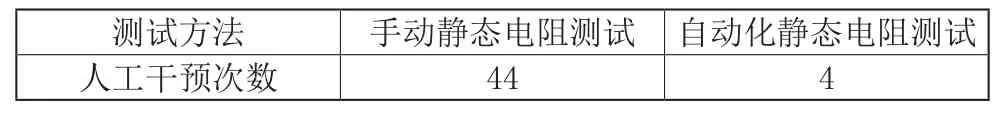

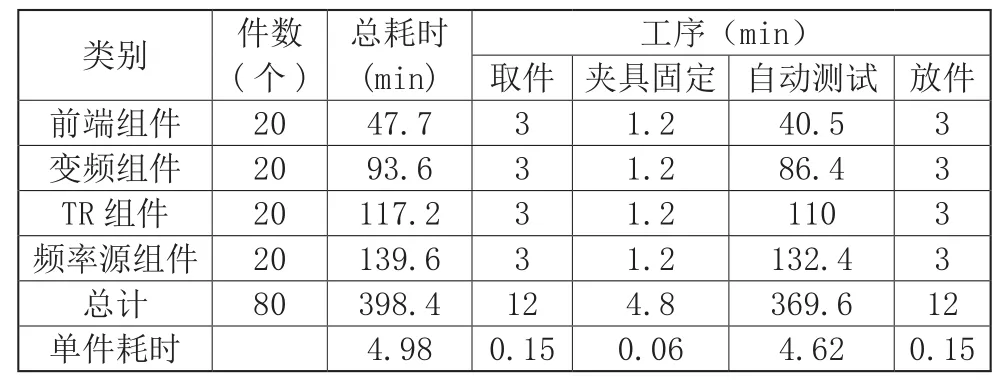

通过对设备改造后,实现对微波产品静态电阻测试全自动化测试,人工操作次数从以前平均44次,降低为4次,如表2所示。从表3可以看出,统计80件微波产品,静态触点时间从原来平均17.13分钟/件降低到4.62分钟/件。

表2 统计人工干涉静态测试次数

表3 统计自动化测试节拍时间(min)

从工艺角度出发,在新自动化测试方案下对整个测试工艺流程进行了优化重排[8-11],测试过程步骤减少很多节拍,同时实现了绘制CAD图进行存档,做到一次作图,多次使用。

5 结论

本文从微波产品静态电阻测试系统自动化需求出发,通过对生产线设备改造以及系统搭建,从软硬件入手实现了微波产品静态电阻自动化测试,从而提高了微波产品静态电阻测试效率,提升了微波产品的质量,为微波产品大规模量产和测试提供了解决手段。