潜伏型环氧固化剂甲基异丁基酮二亚胺的合成及工艺优化

2021-07-24韩维辰王佳铭贺曼罗贺高红焉晓明阮雪华

韩维辰,王佳铭,贺曼罗,贺高红,焉晓明,阮雪华

(1 大连理工大学化工学院盘锦分院,辽宁盘锦124221; 2 中国科学院大连化学物理研究所,辽宁大连116023)

引 言

环氧树脂胶黏剂广泛用于建筑、桥梁、水利、车辆、航空以及家电等工业领域[1-7]。据中国环氧树脂应用技术学会的统计,2019 年我国消费各式环氧树脂胶黏剂达119 万吨。在众多胶黏剂品种中,单组分环氧胶,尤其是湿气致活型单组分环氧胶,具有使用流程简单、劳动负荷低等众多优势,已经成为通用型胶黏剂的主流产品[8-13]。

湿气致活型单组分环氧胶的关键成分是湿气致活的潜伏型固化剂,通常是脂肪族二(伯)胺与酮通过亲核加成反应生成的二亚胺,在胶黏剂领域俗称“酮亚胺”。在固化剂合成过程中,一般采用共沸蒸馏同步移除副产的水,提高酮亚胺产率。在环氧胶固化过程中,酮亚胺与吸收的水分发生逆向反应,生成对应的脂肪族二(伯)胺,然后与环氧树脂反应形成三维网状结构,实现交联固化[14-22]。由于固化剂在胶黏剂的生产过程中已经加入,储存稳定性是潜伏型固化剂非常重要的质量标准。大多数情况下,湿气致活型单组分环氧胶在密封保存30 d 后仍需具备良好的流动性,黏度(25℃)不超过8 Pa·s。根据前面提及的交联固化反应机制,脂肪族二胺的残余量是影响胶黏剂储存稳定性的关键因素[23-25]。工业生产过程主要通过超高的酮胺比[以生产甲基异丁基酮二亚胺(MIBKDI)为例,MIBK∶MXDA>10∶1]来推动可逆反应进程,使脂肪族二胺充分转化。这种做法能够保证单组分环氧胶的储存稳定性,但反应体系中过剩的酮需要通过加热蒸馏进行回收,消耗大量能量;此外,回收的酮还需要进一步脱除杂质,精制损失会增加固化剂合成的原料消耗,使生产成本大幅增加。

针对湿气致活型固化剂的生产成本问题,本文以甲基异丁基酮二亚胺(MIBKDI)为示范体系,以控制脂肪族二胺的残余量为导向,对合成工艺(反应温度、反应时间和酮胺比)进行优化,通过节能和减少原料消耗来提高固化剂生产的经济性。

1 实验材料和方法

1.1 材料与试剂

间苯二甲胺(分析纯)、甲基异丁基酮(分析纯)以及甲醇(色谱纯),上海麦克林生化科技有限公司提供;E-51 环氧树脂(工业级,环氧值0.44),南通星辰合成材料有限公司提供;环氧树脂胶黏剂固化性能测试模具,根据国家标准GB/T 2567—2008[26],实验室自制;去离子水,实验室自制。

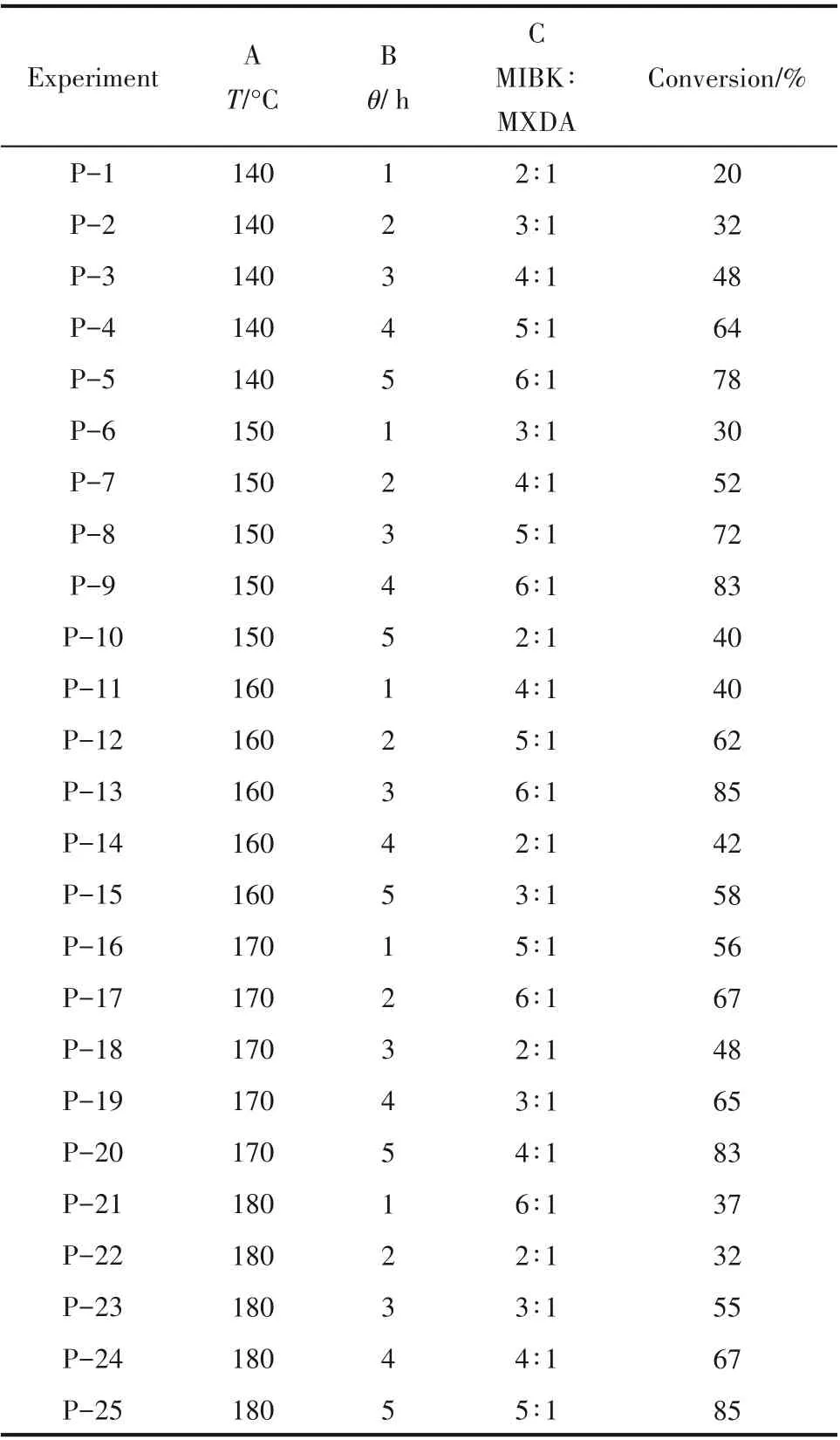

1.2 甲基异丁基酮二亚胺的合成

反应装置为装有分水器和球形冷凝管的单口圆底烧瓶(250 ml),采用油浴锅加热,并通过磁力搅拌强化传质传热。在烧瓶中加入MXDA(13.6 g,0.1 mol)和对应投料比的MIBK;打开磁力搅拌使原料混合均匀,然后通过油浴加热反应,反应式如式(1)所示;与此同时,打开球形冷凝管的冷却水,获得的凝液(MIBK 和水)在分水器中分相,MIBK 返回烧瓶,凝结水收集后称重,用于计算转化率。整个反应过程在氮气保护下进行。在本文的实验方案中,投料的酮胺摩尔比(MIBK∶MXDA)设定为2∶1、3∶1、4∶1、5∶1、6∶1、10∶1,反应温度设定为140、150、160、170、180℃,反应时长设定为1.0、2.0、3.0、4.0、5.0 h。酮亚胺合成反应达到预设条件后,将反应得到的混合物自然冷却至常温,然后通过减压旋蒸(旋转蒸发仪RE-2000A,予华仪器,中国)从混合物中分离回收过量的MIBK。旋蒸时间根据旋蒸终点(蛇形盘管表面没有明显的冷凝液出现)进行确定。旋蒸结束后残余的淡黄色透明液体即为亚胺固化剂。

由于酮胺摩尔比、反应温度和反应时间的因素水平较多,本文的实验研究分为两阶段:前期采用正交实验(三因素五水平,不考虑因素之间的交互作用,选择L25(53)正交表,具体条件如前所述)对反应温度、反应时间和酮胺比进行权重分析和因素效应分析;后期通过单因素实验系统研究反应时间、酮胺摩尔比对MXDA转化率的影响。

MXDA 的转化率通过反应产生的水量进行计算。由式(1)可知,每克MXDA 完全转化可生成水分约0.264 g,因此根据加料量即可计算完全转化的理论产水量。将反应过程收集的凝结水称重,再除以理论产水量即可计算得到MXDA的转化率。

1.3 湿气致活型单组分环氧胶的性能测试

环氧树脂通过酮亚胺(MIBKDI)固化后按照国家标准GB/T 2567—2008[26]进行力学性能测试。测试设备为电子万能拉力试验机(CMT2502,美特斯工业,中国)。根据设定的质量投料比,将环氧树脂E-51 与固化剂MIBKDI(1.0∶1、1.5∶1、2.0∶1、2.5∶1、3.0∶1)混合均匀,按照国家标准制备剪切测试和拉伸测试所需的黏结件。样品制备后置于25℃的空气环境中(相对湿度60%~80%)自然固化。

按照力学性能测试获得的最佳配比(E-51∶MIBKDI)自制湿气致活型单组分环氧胶,搅拌均匀后储存在温度为25℃、相对湿度为10%的封闭环境中,定期取样通过旋转黏度计(DV3T, Brookfield,USA)测试黏度,持续测试周期为45 d。当黏结剂储存超过30 d 后测试黏度(25℃)不超过8Pa·s,即认为样品具有良好的流动性,储存稳定性满足市场销售的需要。

1.4 分析测试与表征

MIBK 与MXDA 反应产物采用FT-IR 光谱仪(Nicolet iN10 MX&iS10,ThermoFisher,USA)和NMR波谱仪(AVANCE ⅢHD 500MHz, Bruker, USA)进行关键功能基团和分子结构表征。采用乙醇-盐酸滴定法测试胺值。

反应产物经旋蒸去除过量MIBK 后通过气相色谱分析(GC-7900,天美科学仪器,中国)进行酮亚胺纯度分析。由于酮亚胺固化剂的黏度较高,在进样过程中采用甲醇进行稀释。色谱柱为Agilent HP-5,采用程序升温(50~200℃区间升温速度20℃/min;200~320℃区间升温速度8℃/min)模式,气化室温度设为320℃,检测器温度设为320℃。

2 实验结果与讨论

2.1 酮亚胺的化学结构

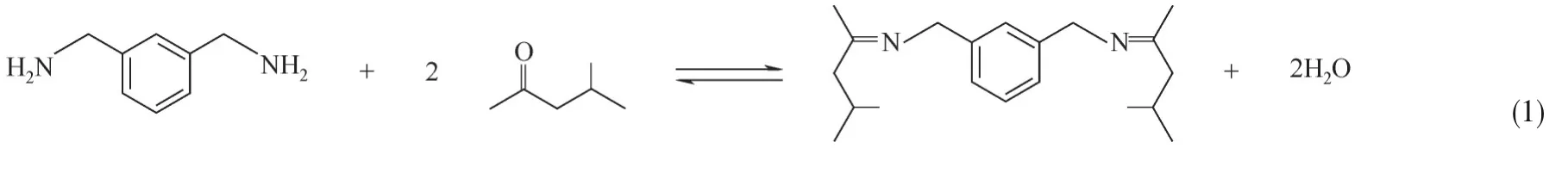

MIBK 与MXDA 的理论反应产物为甲基异丁基酮二亚胺(MIBKDI)。为了证实反应过程,首先对旋蒸后的反应产物(投料摩尔比MIBK∶MXDA=10∶1,反应温度170℃,时长5.0 h)进行显微红外光谱表征,结果如图1 所示。根据显微红外谱图,在3490~3400cm-1之间只有极其微弱的N—H 伸缩振动峰,表明MXDA 基本反应完全,与此对应,在1658 cm-1出现非常明显的C N 伸缩振动峰,表明伯胺基团与酮基反应后生成大量亚胺基团,初步说明目标产物MIBKDI顺利合成,并具有较高的转化率[27]。除此之外,红外谱图中1718 cm-1处出现C O 伸缩振动峰,说明减压蒸馏之后的酮亚胺产品中仍含有少量的原料MIBK,但峰强较小,说明减压蒸馏能够对残余的MIBK有效回收。

图1 合成产物甲基异丁基酮二亚胺的红外光谱图Fig.1 FT-IR spectrum of significant functional groups for the synthesized MIBKDI agent

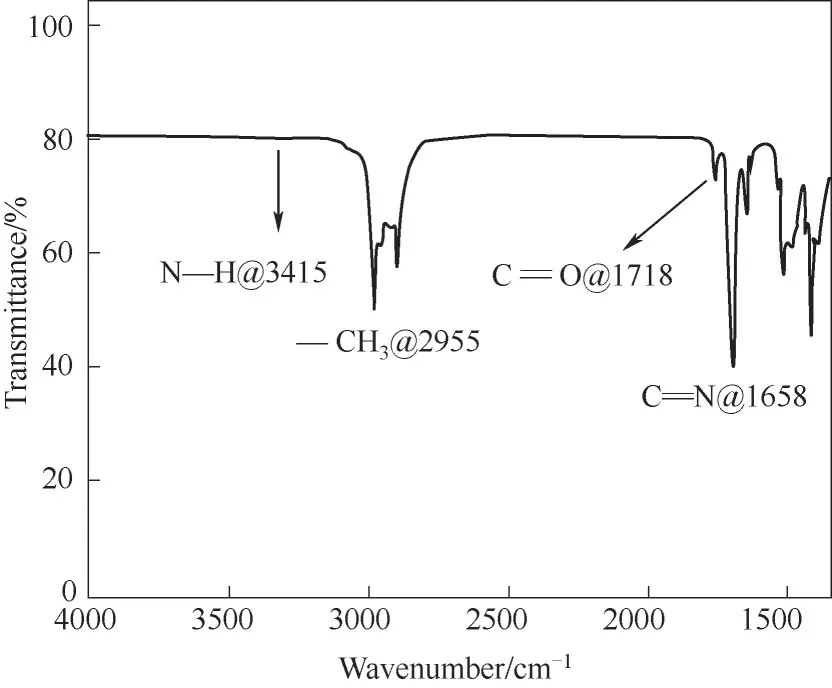

在红外光谱分析的基础上,进一步采用核磁共振波谱对减压旋蒸精制后的反应产物进行结构分析,如图2 所示。苯环上氢原子的特征峰位置在δ7.25~7.17 处,Ar—CH2—N 中氢原子的特征峰位置在δ4.48 处,N C(CH3)—CH2—CH—中亚甲基氢原子的特征峰位置在δ2.19处,亚甲基氢原子的特征峰位置在δ2.06~2.02处,甲基氢原子的特征峰位置在δ1.86 处(由于亚胺基团的吸电子效应,出峰位置发生偏移),末端甲基氢原子的特征峰位置在δ0.96 处[28]。综合考虑显微红外光谱表征结果和H 核磁谱图测试结果,MIBK 与MXDA 通过亲核加成反应成功制备出目标产物甲基异丁基酮二亚胺(MIBKDI)。

图2 合成产物甲基异丁基酮二亚胺的核磁共振H谱图Fig.2 HNMR spectrum for the synthesized MIBKDI agent

2.2 酮亚胺合成条件的正交实验分析

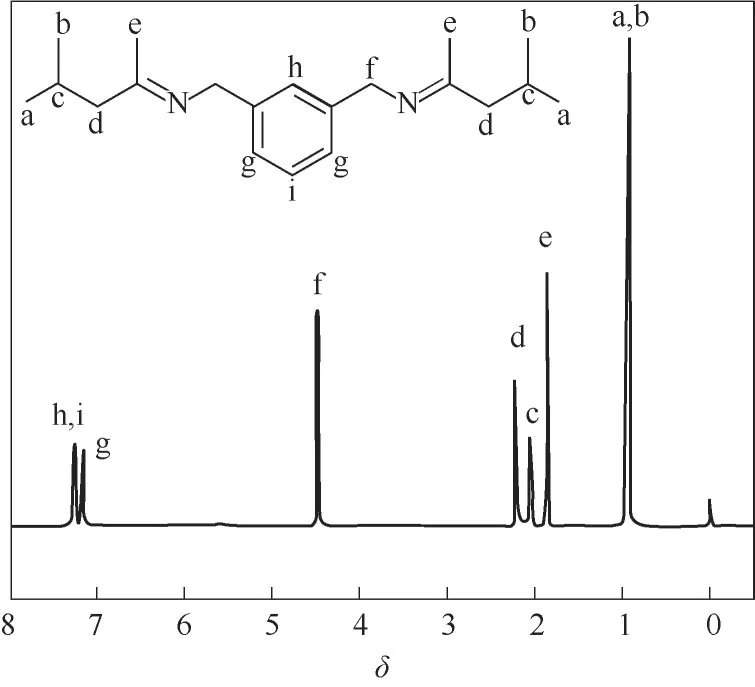

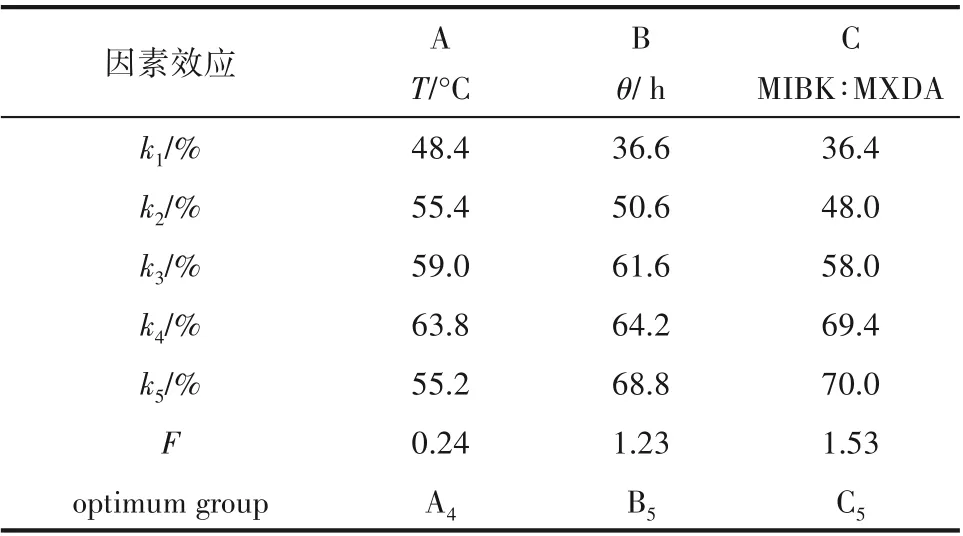

固化剂MIBKDI 合成工艺的优化涉及反应温度、反应时间和酮胺比等因素。为了更高效地获得最佳工艺条件,首先采用正交实验(三因素五水平,L25,53)对上述因素进行权重分析和因素效应分析。正交实验包括25组实验,各组实验的条件及对应的MXDA转化率见表1。

对正交实验结果进行极差分析,计算结果见表2。根据极差分析结果,可以初步得到各因素对试验指标的影响程度(权重分析,F),以及各因素对MXDA 转化率的影响趋势(因素效应,ki)。权重分析结果表明,三种因素对MXDA 转化率的影响程度依次为:酮胺比>反应时间>反应温度。除此之外,因素效应分析结果表明,实验因素的最优水平组合为:反应温度170℃,反应时间5 h,酮胺比6∶1。反应温度对MXDA 转化率的影响呈先提高后降低的趋势,最优反应温度为170℃,这主要是因为MIBK与MXDA 的亲核加成是一个吸热反应,升高反应温度有利于提高反应速率,但是温度过高时影响可逆反应的平衡程度[29-31]。反应时间和酮胺比对MXDA转化率的影响非常相似,都呈现单调递增且增幅减缓的变化,符合正常反应规律。

2.3 酮亚胺合成条件的单因素实验分析

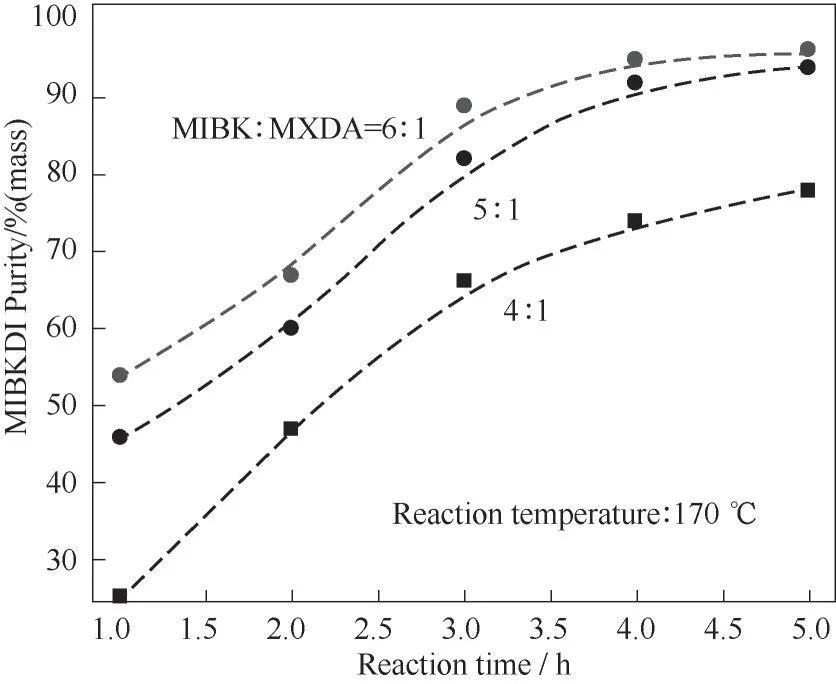

根据正交实验分析得出的因素效应,将反应温度统一设定为170℃,然后对酮胺比和反应时间进行单因素实验,结果如图3 所示。考虑到反应过程凝结水的收集存在较大的偏差等原因,在单因素实验中将对减压旋蒸后的产物采用气相色谱分析来测量MIBKDI的纯度。

由图3 中的数据趋势可知,酮胺摩尔比和反应时间对MIBKDI 纯度的影响与前述正交实验得出的MXDA 转化率的趋势一致,都呈现出单调递增且增幅减缓的变化。进一步深入分析发现,当反应时间较短时(< 3 h),酮胺比对MIBKDI 纯度的影响较大,随着反应时间的延长(> 4 h),酮胺比造成的影响逐渐变小。这主要是因为MXDA 在反应体系中的含量随着反应时间的延长不断下降,在反应末期成为限制反应平衡的决定性因素。

表1 固化剂MIBKDI合成条件的正交实验结果Table 1 Orthogonal experiment results about MIBKDI synthesis condition

表2 固化剂MIBKDI合成工艺中MXDA转化率的极差分析Table 2 Range analysis for MXDA conversion in MIBKDI synthesis

图3 酮胺比和反应时间对MIBKDI纯度的影响Fig.3 Effects of MIBK/MXDA ratio and reaction time on MIBKDI purity

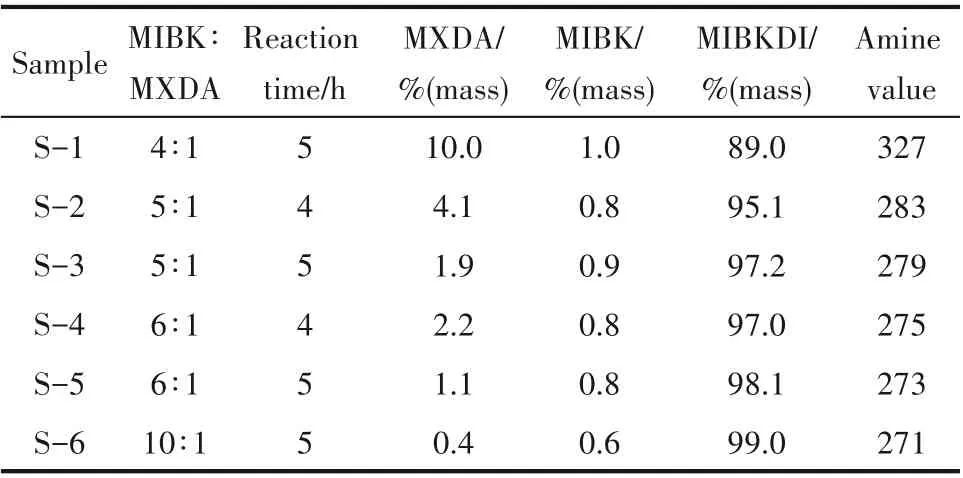

固化剂中残存的MXDA 是影响环氧胶黏剂储存稳定性的关键物质。针对这一问题,通过气相色谱分析实验室合成的固化剂,具体组成见表3。所有样品中MIBK的残余量都不超过1.0%(质量),证明减压旋蒸可以对过量的MIBK 进行有效回收。当酮胺比超过5∶1、反应时间超过4 h,合成的固化剂中MXDA 的残余量明显减少,含量不超过4.5%(质量);与之对应,MIBKDI 的纯度超过95.0%(质量)。所有样品中除了S-1中MXDA 含量较高,胺值较大,其他几个样品胺值基本一致,在后期制备环氧胶时固化剂添加量一致。根据气相色谱分析结果,当反应条件满足这些要求时,合成得到的混合物经减压旋蒸后可以作为湿气致活型单组分环氧树脂胶黏剂的固化剂,配制的单组分环氧胶黏剂,预计储存稳定性(密封保存30 d 后,样品黏度在25℃时不超过8 Pa·s)可以满足市场销售的要求。

2.4 酮亚胺合成条件对胶黏剂储存稳定性的影响

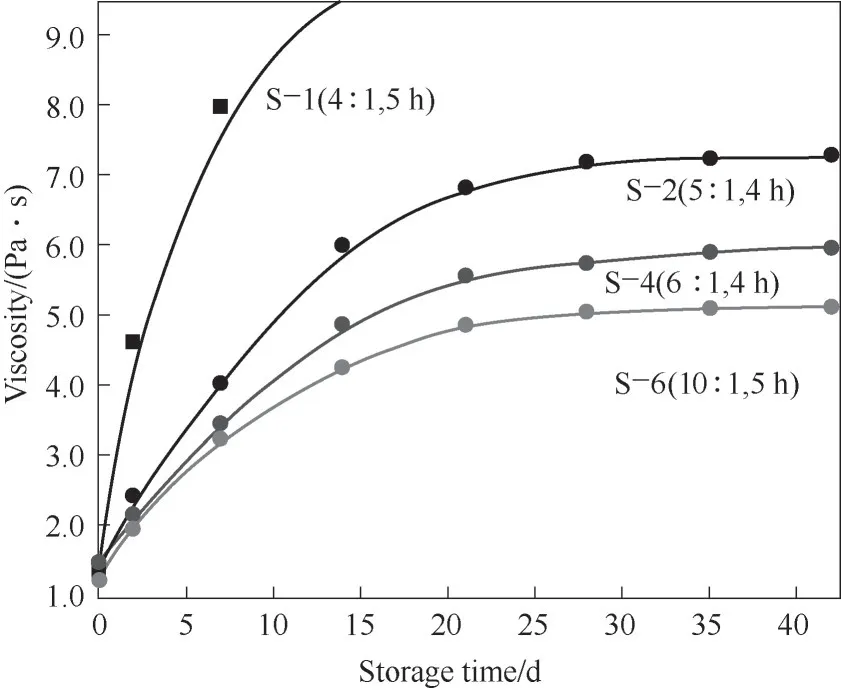

根据表3中给出的不同反应条件下合成固化剂中MXDA 的残余浓度,选取S-1、S-2、S-4、S-6 作为代表性固化剂样品(S-3与S-4的组成相似),与E-51环氧树脂按照质量比2.0∶1 配制成湿气致活型单组分环氧树脂胶黏剂,然后在温度25℃、相对湿度10%进行储存稳定性测试,结果如图4所示。

表3 不同反应条件对固化剂MIBKDI组成及胺值的影响Table 3 Effects of synthesis condition on MIBKDI curing agent's composition and amine value

图4 固化剂样品对单组分环氧树脂胶黏剂储存稳定性的影响Fig.4 Effects of MIBKDI curing agents on single-composition epoxy adhesive's storage stability

根据湿气致活型单组分环氧树脂胶黏剂的交联反应机制,固化剂中残余的MXDA 是胶黏剂在储存初期(<20 d)黏度快速增加的根本原因,而样品吸收环境湿气后MIBKDI 分解生成的MXDA 则是后期黏度缓慢增长的原因。采用固化剂样品S-2、S-4、S-6配制的胶黏剂,经过40多天的测试,黏度仍然保持在8Pa·s以下,具有良好的流动性,说明储存稳定性满足市场销售周期的需要。综合考虑酮胺比和反应时间对生产成本的影响,如果固化剂样品S-2配制的胶黏剂在力学性能方面能够满足国家标准的要求,合成条件(MIBK∶MXDA=5∶1,反应4 h)极有可能是MIBKDI固化剂的最经济合成条件。

2.5 酮亚胺配制环氧树脂胶黏剂的力学性能

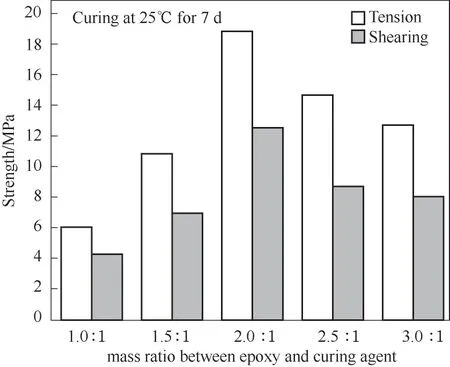

通过合成固化剂MIBKDI 的组成分析以及胶黏剂的储存稳定性测试,初步得出最经济的固化剂合成条件,对应的样品为S-2。在此基础上,对固化剂样品S-2 与E-51 环氧树脂配制的胶黏剂进行力学性能综合测试(按照国家标准GB/T 2567—2008[26]制备剪切测试以及拉伸测试所需的黏结件,并按照相关要求进行测试),确保最经济条件下合成的固化剂MIBKDI的各种性能满足要求。

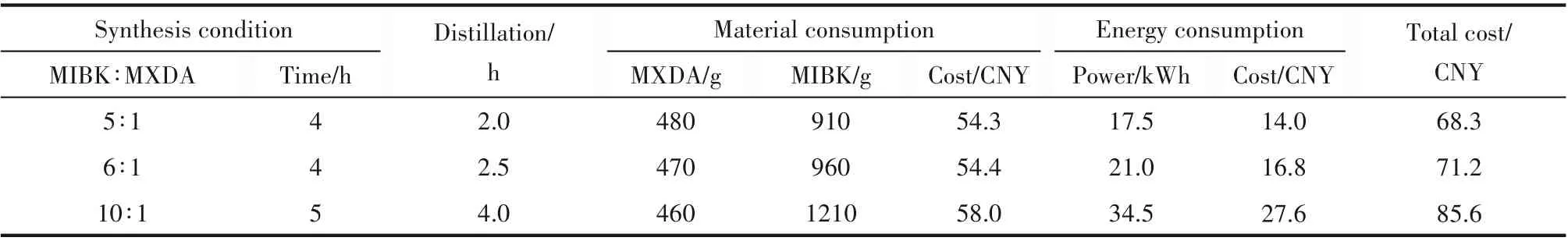

表4 固化剂MIBKDI(每千克)生产成本Table 4 Production cost about MIBKDI curing agent under various process conditions

根据图5 所示的测试数据,E-51 环氧树脂与固化剂样品S-2 的最佳质量比应为2.0∶1,测试样品的拉伸强度和剪切强度都达到最大值,分别为19.2 和12.9 MPa,达到国家标准GB/T 2567—2008[26]要求。综上所述,合成条件(MIBK∶MXDA=5∶1,反应4 h)制备的固化剂MIBKDI,能够满足湿气致活型单组分环氧树脂胶黏剂在力学性能方面的需求。

图5 固化剂样品S-2添加量对环氧树脂固化后力学性能的影响Fig.5 Effects of MIBKDI S-2 amount on epoxy adhesive's mechanical performance after curing

2.6 酮亚胺合成工艺优化的经济性分析

合成工艺的优化,可以减少固化剂合成的原料和能量消耗,降低生产成本。根据2020年原料价格波动情况取平均值,MXDA 价格按80.0 CNY/kg,MIBK 价格按17.5 CNY/kg。每千克MIBKDI 产品消耗的MXDA 按照表2 所列转化率进行核算,消耗的按照投料量减去回收量进行核算。反应加热和减压旋蒸的能耗按照电能消耗进行核算,价格按工业用电0.8 CNY/kg。制备环氧胶时固化剂用量一致。

三种典型工艺条件生产固化剂MIBKDI 的成本如表4 所示。相对于现行工业过程(10∶1,5 h)的生产过程,优化后能耗降低约一半,MIBK 消耗减少近2成,有效节约总成本接近3成。

3 结 论

(1)以间苯二甲胺(MXDA)和甲基异丁基酮(MIBK)为原料,成功合成了湿气致活的潜伏型环氧固化剂甲基异丁基酮二亚胺(MIBKDI)。工业级E-51 环氧树脂与该种固化剂的最佳质量比为2.0∶1,固化后拉伸强度和剪切强度分别为19.2 和12.9 MPa,满足国家标准GB/T 2567—2008[26]要求。

(2)通过正交实验和单因素实验系统研究了反应温度、反应时间和酮胺比对固化剂产品质量的影响,最佳反应温度为170℃;此外,当酮胺比超过5∶1、反应时间超过4 h,合成的MIBKDI 固化剂的性能满足湿气致活型单组分环氧树脂胶黏剂的需要。

(3)通过合成工艺优化,能量消耗大大降低,同时MIBK消耗有效节约,总成本得到可观的降低。