TiO2平板微反应器设计优化及光催化性能研究

2021-07-24谢钦崟黄晓连李元李玲葛雪惠邱挺

谢钦崟,黄晓连,李元,李玲,葛雪惠,邱挺

(1 福州大学石油化工学院,福建福州350116; 2 中车环境科技有限公司,北京100070)

引 言

光催化是指在光照下将光能转化成化学反应所需的能量并用以合成或者降解化合物的过程。作为一种绿色化学技术,光催化吸引了众多研究者的目光,环境友好型光催化技术的研究与运用与日俱增[1-4]。采用光催化技术处理水污染问题是其中研究的热点,具体的方式是在一定的条件下通过光催化反应将有机污染物降解为无毒无味的CO2、H2O和简单无机物[5],但是大部分光催化水处理反应存在催化剂利用效率低且难回收、光利用效率低等问题。

微流控技术对光催化水处理的发展具有积极促进作用[6]。光催化与微流控结合形成的光流体学融合了微纳米加工、光学、光电子学、声学等学科[7-11]。以微流控技术为基础的微反应器具有高效传质的特点,对光催化反应有着显著的强化作用,固有的大比表面积可以极大地提高光子传输效率和反应传质效率[12-18]。同时,催化剂固载在合适的微反应器基底上,可以有效提高光催化剂的使用率[19-22]。光催化微反应器独特的优点使其在水处理、环境检测、合成等领域有着广泛的应用。Chen等[23]研制了一种光催化微流控膜反应器用于CO2合成甲醇。同时,一些有关芳香化合物简单官能团的有机反应被报道[24],还有傅克反应、硝化反应等多种不同的有机反应也有相应的研究报道[25-26]。光催化水处理是微反应器应用中备受关注的另一研究热点。

目前已经有不少研究者利用光催化微反应器进行有机物的降解,并取得了较好的反应效率。张权等[27]将Pt/ZnO 光催化微反应器应用于苯酚溶液的光催化降解反应,在180 s 时低浓度苯酚可以达到90%的降解率。Wang 等[28]研究了一种涂覆TiO2的微反应器用于自然水体中总磷的检测与预处理,效果显著。在光催化微反应器的应用过程中,研究者发现微反应器的结构设计对稳定连续地进行水处理操作有着重要的影响。但目前研究中针对微反应器的结构优化设计还不够全面,并且缺乏对微反应器中反应动力学以及反应器连续操作性能的研究。

因此,本工作在相关文献的研究基础上,采用树状平板微反应器,对通道级数进行模拟优化,并研究了不同高度微通道的光催化性能。同时,利用亚甲基蓝作为模拟废水,对设计的两种高度的微反应器及釜式反应器的反应动力学、连续操作性能、微反应器污染问题等进行研究。具体来说,本文制备得到了固载TiO2催化薄膜的平板微反应器,通过COMSOL Multiphysics 模拟优化反应器微通道级数,并以微反应器为核心搭建光催化微流控系统,以亚甲基蓝为反应降解体系,考察了反应物浓度、反应物流速、反应器高度、反应方式(连续与间歇)等实验因素对光降解效果的影响。

1 实验材料和方法

1.1 实验材料

TiO2(99.8%,分析纯)、Tritonx-100(化学纯),阿拉丁试剂;PEG-2000(99%,分析纯)、乙酰丙酮(99%,分析纯)、亚甲基蓝,上海麦克林生化科技有限公司;去离子水,实验室自制。

1.2 多孔TiO2薄膜的制备

将载玻片放入90℃Piranha 溶液中活化2 h,洗净烘干。将3 g TiO2加入30 ml水中搅拌分散后使用移液枪加入0.4 ml 乙酰丙酮和0.2 ml Tritonx-100,以促进TiO2溶胶在载玻片上的均匀扩散[29];加入0.6 g PEG-2000 增加溶胶黏度使薄膜和基底结合更加牢固。使用胶带将活化载玻片四边覆盖住,在载玻片中心得到暴露面积为12 mm × 12 mm 的空白区域。使用移液枪移取10µl TiO2溶胶倒在载玻片中心的暴露区域,通过晃动载玻片和使用玻璃棒将胶体覆盖到暴露区域边角,最终得到一层均匀的胶体,催化剂量约为0.01 g。80℃后移除胶带,500℃煅烧2 h,并对薄膜进行表征分析。

1.3 微反应器的优化设计

实验设计的平板微反应器包含反应室和对称树状通道,由固载TiO2薄膜的载玻片作为基片,预设结构的聚二甲基硅氧烷(PDMS)固化后形成顶板和两侧通道,并利用UV 固化胶进行密封。微反应器中央为反应室,s(长)=w(宽)=12 mm。TiO2薄膜与反应室具有相同的面积,反应物通过通道进入反应室接受光照并进行催化反应。

在反应器设计时,两侧通道的设计非常重要,合适的多级通道可以使得反应流体充分分散,有利于在反应室内各组分的有效扩散和均匀分布[30-31]。因此本文主要通过模拟手段对反应器两侧通道级数进行设计,以达到最优分散效果。首先,研究基于Murray 定律对微通道结构进行设计,目标是使得流体在流动过程中产生最小的能量损失和一致的切面剪应力[32-35]。具体方法为:根据微反应器中央反应腔室的结构与尺寸确定两侧树状矩形通道的整体高度,本文设计了50 及100µm 两种高度;再利用高度计算1 级矩形微通道的高宽比,依次迭代计算各级通道的高宽比,从而求出各级通道的宽度;而微通道各级长度设计接近宽度的1.5 倍,且为通道水力直径的整数倍。其次,采用COMSOL Multiphysics 对上述方式设计的不同通道级数的微反应器进行模拟,进行速度场和压力分布场研究,具体实验步骤如下。

首先,确定空间维度。微反应器在三维空间竖直方向图案一致,选择二维模型。平板微反应器的高宽比极小,催化反应主要在流体的稳定状态下进行,选择“流体流动-单相流-层流”对微反应器进行研究。然后,将微反应器具体尺寸参数导入几何窗口,选择全局笛卡儿坐标系。流体材料选择液态H2O,整个流动过程为理想流体,流体不可压缩,无黏滞性,壁面均为无滑移壁。层流参考压力为1 个标准大气压(约101 kPa),参考温度为293 K。选定流体的进出口边界,进口边界条件设置为充分发展流动,流率为55 µl/min,入口厚度为50 µm,出口边界压力为0。最后,选用物理场控制网格将导入的CAD 参数尺寸图案对单元大小“细化”,平均单元格质量约0.8,生成的网格图案如图1,对稳态模型进行求解,导出结果。

图1 5级通道稳态模型网格图案Fig.1 Mesh pattern of steady-state model of level 5 channel

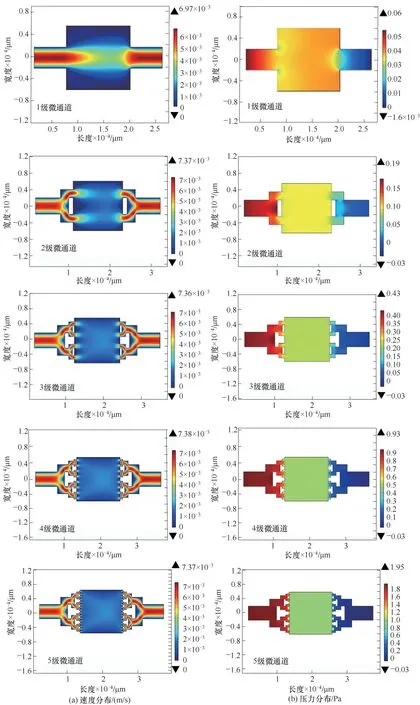

实验设计的微反应器具有极小的高宽比,树状微通道内流体流动状态都是层流。在COMSOL Multiphysics 中求解微流体流动模型时,采用初始化的水平集方法来表示离散流体界面,并且忽略流体与反应器内空气的短暂交换过程,主要考虑流体充满反应器后的稳定过程,结果如图2 所示。图2 左侧为速度场分布,右侧为压力场分布模拟结果,从上到下为1~5 级树状通道,彩色条形图例中蓝色到红色的颜色变化表示数值逐渐增大。分析结果发现,级数越多中央反应室内速度分布越均匀,产生死区流动(深蓝色区域)的区域面积越少,级数增多也有利于内部压力的均匀分布。因此,在多级微通道反应器中,液体在反应室中的速度场以及压力场都分布较均匀,这样能使得反应器稳定性更好,避免反应区内出现死区、旋涡等不利流动。但是随着通道级数增多,反应器两端的总压降亦在增多,前后相连两级通道压降差也逐渐增大,说明随着级数增加,单位长度通道内压降增大。对比发现,从4级通道结构开始,速度分布以及压降分布没有太大的变化,结合实际制作工艺选定5 级微通道反应器较合适。

1.4 微通道制作及实验系统搭建

实验设计了两种不同高度的5级微通道反应器以探究微反应器高度对实际降解效果的影响,两种微反应器高度分别为h1=50µm、h2=100µm,结构如图3。实验采用光刻技术制作了微反应器,掩膜与PDMS 板贴合后用紫外光固化胶固化形成微通道结构后,再将掩膜剥离[36];然后将具有微结构的PDMS板与固载TiO2的载玻片贴合,固化粘合;最后在PDMS 板上制作通道入口和出口。实验制备的微反应器成本相对较低,模具可多次重复使用。

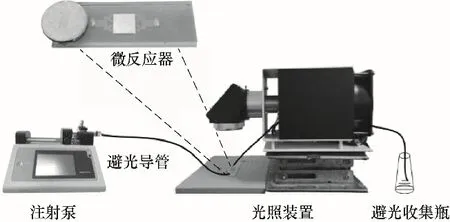

实验以平板微反应器为核心搭建光催化微流控系统,如图4 所示。系统主要由5 部分构成:注射泵、平板微反应器、收集装置、导管及光照装置。注射泵精确控制反应物料的总量与泵入流速,为反应流体传输提供动力。微反应器是光催化反应场所,通过导管与注射泵和收集器连接。灯源置于微反应器正上方,提供均匀光照。导管、收集瓶、注射泵均作避光处理。

图2 不同级数微反应器内的速度和压力分布Fig.2 Velocity and pressure distribution in different series microchannel reactors

图3 微反应器装置和树状矩形微通道Fig.3 Planar microfluidic reactor and tree shape microchannel

图4 光催化微流控系统Fig.4 Photocatalytic microfluidic system

实验以不同浓度的亚甲基蓝水溶液为模拟废水。亚甲基蓝的吸光度与浓度在一定范围内有着拟合度极高的线性关系;降解过程中颜色变化明显,易于观察;实验体系比较成熟,认可度高[16,36-37]。实验在紫外灯照射下考察TiO2薄膜在微反应器中降解有机物的性能,分别从反应时间、反应物初始浓度、微反应器连续操作性等几方面对平板微反应器光催化性能进行评价。通过注射泵将亚甲基蓝溶液导入该装置中暗处理,然后在强度15 mW/cm2的紫外光灯照射下进行连续光催化反应,从收集装置采样进行检测。采用日本岛津紫外分光光度计测试亚甲基蓝浓度,并以公式x=(c0-c)/c0计算其降解率,其中,x为降解率;c0为亚甲基蓝起始浓度,c为反应t时刻的亚甲基蓝浓度,mol/L。

2 结果与讨论

2.1 微反应器的表征

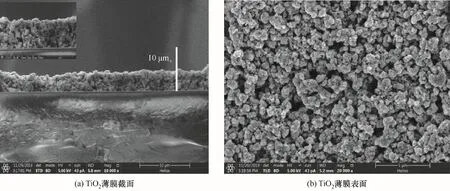

图5 为平板微反应器中TiO2薄膜的SEM 表征。图5(a)为催化剂薄膜截面形貌,观察发现通过涂覆溶胶形成的TiO2薄膜厚度约4µm,薄膜在深度方向上保持多孔性质,表现出良好的均匀性,嵌入的图片显示了更清晰的区域。TiO2薄膜厚度可以通过调整溶胶浓度与用量进行调控。图5(b)展示了薄膜的顶部表面形貌,薄膜整体呈现亚微米多孔结构,煅烧处理过程中,溶胶中的有机成分高温灰化,因此形成的孔隙结构增加了反应物与TiO2的接触面积,提供了更多的反应位点,有利于提高光催化反应效率。

对TiO2纳米粉体和TiO2薄膜进行XRD 检测,如图6 所示。样品在2θ=25.3°、37.8°、48.0°、53.8°、62.5°、68.8°、70.1°和75.0°均有吸收峰,与锐钛矿相TiO2JCPDS No.21-1272 标准对比卡片保持一致,可知实验制备的TiO2薄膜为锐钛矿型,表明TiO2溶胶在煅烧形成薄膜的过程中,TiO2纳米催化剂中的有机添加物高温灰化而未发生反应,催化剂依旧保持原有的晶型,排除粉体悬浮对反应的干扰。对比薄膜与粉体的吸收峰,由Debye-Scherrer 公式可知峰宽基本未发生变化,因此组成薄膜的TiO2颗粒粒径基本保持不变[38]。

图5 TiO2多孔薄膜的SEM图Fig.5 SEM micrographs of the porous TiO2 film

图6 TiO2薄膜的XRD图Fig.6 XRD pattern of the fabricated TiO2 film

2.2 微反应器光催化实验

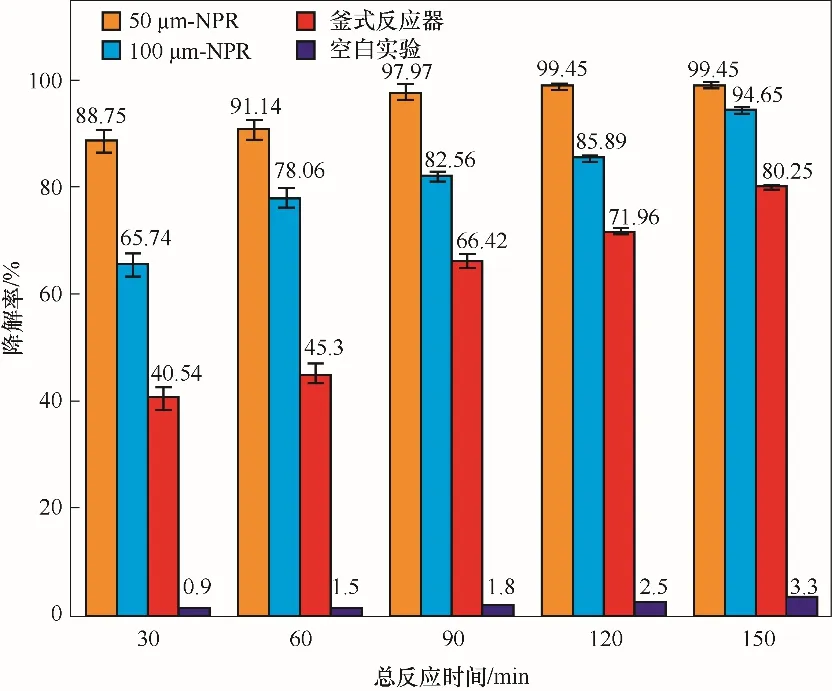

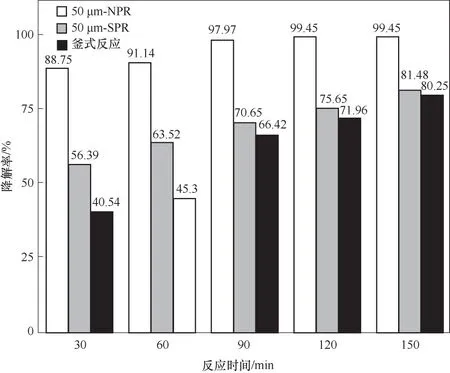

实验在不同的反应器中对亚甲基蓝溶液进行间歇光催化降解,结果如图7 所示。通过注射泵将4×10-5mol/L 亚甲基蓝水溶液导入高度分别为50 和100 µm 的 新 平 板 微 反 应 器(new planar reactor,NPR),简称50µm-NPR和100µm-NPR。实验注射泵控制流速依次为167、83、55、42、33 µl/min,在紫外光下进行降解。实验设计为间歇反应,反应总时间对应流速依次为30、60、90、120、150 min,在系统末端收集瓶取样检测,每次取样5 ml 后用超纯水清洗微反应器5 min。实验设计釜式对比实验和釜式空白实验,取5 ml 4×10-5mol/L 的亚甲基蓝溶液与0.01 g TiO2加入10 ml 反应釜中[28],四周遮光处理,顶部开口为12 mm × 12 mm,与微反应器光照面积一致,实验保持充分搅拌。釜式空白实验不加入催化剂,低光强下排除自降解干扰。

图7展示出实验制备的微反应器对亚甲基蓝具有良好的降解效果,在不同流速下,50 µm-NPR 和100 µm-NPR 的降解效果都明显优于釜式反应,50µm-NPR 最佳。在流速小于55 µl/min 时,50 µm-NPR 中基本可以实现完全降解。微反应器中适宜厚度的催化剂薄膜,接受充足的光照,避免了催化剂悬浮产生吸收、折射、散射等现象造成光子效率低的问题。通过反应过程中的实验数据分析,反应速率常数(k/s-1)可以从反应器中的降解过程得到[39-40],如式(1)所示:

式中,x为降解率平均值;t为反应停留时间,s。

拟合得到不同反应器中的反应速率常数k,如图8所示。

50µm-NPR 和100µm-NPR 反应速率常数k分别为0.508 和0.112 s-1,釜式反应器的反应速率常数k约为0.0002 s-1,微反应器的反应速率数值远大于釜式反应器,证明光催化微反应器的使用确实能显著提高光催化速率。其原因可能是提高了传质效率和比表面积,有研究表明,从亚甲基蓝液体到TiO2表面的外部传质效率和本征反应速率决定了反应速率常数k[41]。k可由式(2)计算。

图7 亚甲基蓝的降解效果对比Fig.7 Comparison of degradation effects of methylene blue

图8 不同反应器的伪一级动力学拟合Fig.8 Pseudo-first-order model of different reactors

其中,ki为本征反应速率常数;K为Langmuir 吸附系数;km为传质系数;αv为薄膜表面积与反应器体积之比。1/kiK表现了本征反应速率的影响;1/kmαv说明了外部物质传质速率对总反应速率的影响。

釜式反应器中,催化剂的含量低导致其单位时间内的k值较小,液相传质速率是限制因素之一。釜式反应器内光催化剂悬浮产生的吸收、折射、散射也导致其光利用效率低。微反应器中,具有较大的km值,同时薄膜的多孔性质和较小的反应体积(7.2 和14.4 µl)使αv较大,反应速率常数k显著提高。100µm-NPR 相对于50µm-NPR,αv减小一半,进一步导致其k值变小。

式(3)为郎伯比尔定律:

其中,A代表体系吸光度;T是透光度,为反射光强与入射光强的比;k为摩尔吸收系数,与吸收物质的性质及入射光的波长λ有关;c为吸光物质的浓度;b为吸收层厚度。

相对于50µm 高度的微反应器,100µm 高度的微反应器反应时存在较大的液膜厚度,b值较大,k与c值相同时,A值较大,更厚的液膜层将造成更多的光子吸收,导致底部催化剂对光子的吸收效率降低;同时,较大的高宽比影响流体在反应室内层流流动的稳定状态,也会导致催化剂降解效果降低。

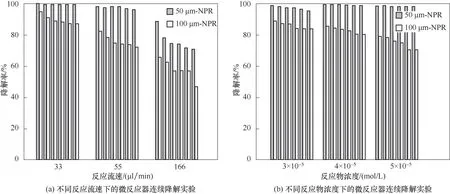

为了进一步研究不同高度微反应器的降解效果,针对50µm-NPR 和100µm-NPR 进行长时间连续降解实验,见图9。结果表明,50µm-NPR 对亚甲基蓝的光催化降解效果明显优于100 µm-NPR,微反应器经过长时间重复连续实验后降解率存在略微的下降。

在图9(a)中,亚甲基蓝初始浓度为4×10-5mol/L,注射泵控制流速依次为33、55、166 µl/min,则取样间隔分别为150、90、30 min,反应连续且不清洗反应器。在较低流速时,亚甲基蓝光催化降解较为彻底,观察TiO2薄膜整体形貌未受影响[图10(d)]。在流速为33 µl/min 时,经6 次重复共900 min 连续实验后,50µm-NPR 对亚甲基蓝依旧保持较高的降解率。流速越高,连续反应的微反应器因为未经清洗,反应室中出现蓝色残留物越明显,重复实验降解效率下降越明显。100 µm-NPR 通道高度大,流体在通道和反应室内的流动较不稳定,虽停留时间为50 µm-NPR 的两倍,但降解效果依旧较差,降解稳定性也较低。

图9 平板微反应器的连续降解实验Fig.9 Continuous reaction of planar microfluidic reactor

同时,探究反应物浓度对实际降解效果的影响,如图9(b)所示。控制流速42µl/min进行连续实验,亚甲基蓝初始浓度分别为3×10-5、4×10-5、5×10-5mol/L,每组取样间隔为120 min。50 µm-NPR 中降解效果保持较高且较稳定;但100 µm-NPR 中存在更为明显的下降,5×10-5mol/L 时下降最为明显,约9%。对比图7 的间歇反应发现,微反应器长时间连续实验后存在的反应物残留对后续降解有明显影响。

2.3 微反应器连续操作性能研究

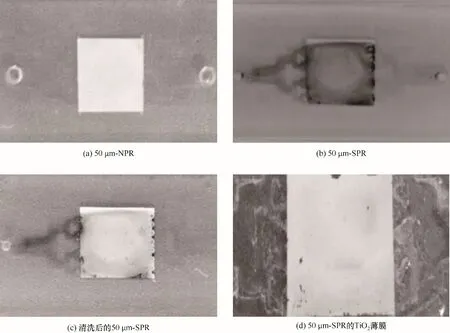

针对连续微反应器存在的反应物残留问题进一步研究,发现平板微反应器在长时间连续实验后,降解效率下降一定程度后趋于稳定,称为稳定微反应器(stable planar reactor,SPR)。图10(a)为50µm-NPR;图10(b)为50µm-SPR;图10(c)是经过70℃乙醇长时间浸泡清洗后的50 µm-SPR;图10(d)是50 µm-SPR 拆解PDMS 顶板后暴露的TiO2薄膜。从图10(d)可以看出,经过反应后催化薄膜保持较好的状态。

对50µm 反应器进行亚甲基蓝降解实验,对比50 µm-SPR 和50 µm-NPR 的降解效果差异,如图11。50 µm-SPR 降解率变化趋势与50 µm-NPR 相似,较长反应时间(较低流速)下有较高的降解率,在不同实验条件下的SPR 整体降解率均低于NPR,但是降解率依旧高于釜式反应器。实验发现对SPR进行24 h 的70℃乙醇浸泡,可以除去部分残留物,恢复为约80%50µm-NPR的降解效率。

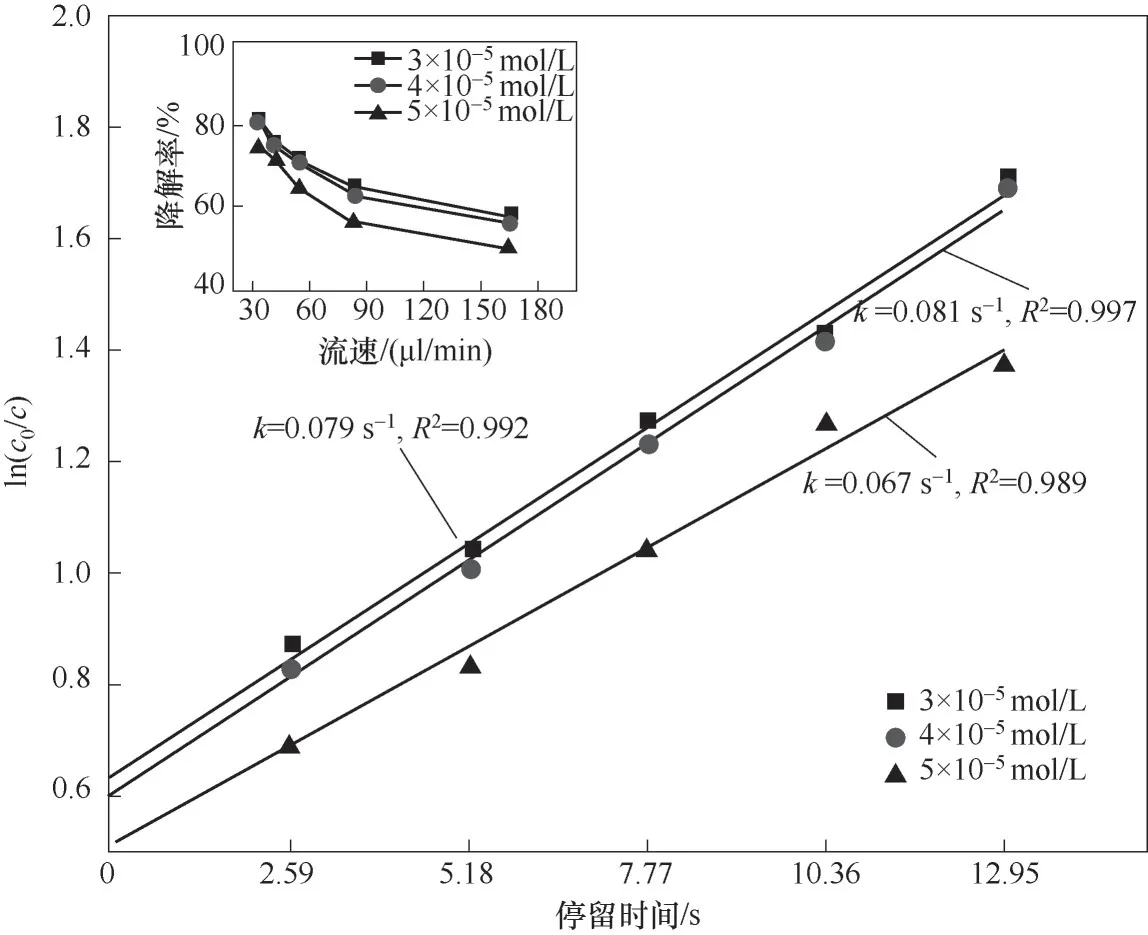

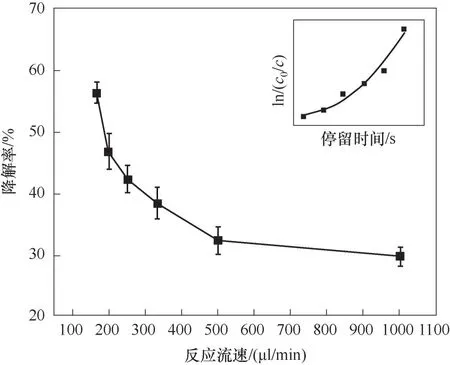

对50 µm-SPR 进行不同反应物浓度与流速降解实验,如图12所示。降解率随流速或浓度增大而降低。对50 µm-SPR 进行不同浓度下的反应速率常数k拟合,浓度控制为3×10-5、4×10-5mol/L 时,两者k值基本相近,约为0.08 s-1,远低于50 µm-NPR的0.508 s-1;浓度控制为5×10-5mol/L 时,k值约为0.067 s-1。同时,反应物残留的存在影响微反应器的状态,存在的吸附或者阻塞导致t=0 时,ln(c0/c)>0。结合图11中,50µm-SPR 总反应时间60 min时停留时间为5.18 s,降解率为63.52%;总反应时间120 min时停留时间为10.36 s,降解率为75.65%;停留时间增加一倍,降解率并未有较大提升,说明降解主要发生在流体进入反应室的极短时间内。微反应器中降低流速而延长反应停留时间,虽然降解率上升,但从总反应量的角度分析发现并不经济。

图10 实验使用的微反应器Fig.10 Planar microreactor used in the experiment

图11 50µm反应器的降解对比实验Fig.11 Comparative experiments on 50µm planar reactors

图12 50µm-SPR的不同反应浓度动力学拟合Fig.12 Pseudo-first-order kinetic fitting of 50µm-SPR

从图9(a)可看出,50 µm-NPR 在流速大于55µl/min 时多次重复实验的降解率出现明显下降,因此在55 µl/min 流速下进行50 µm 微反应器的速度场模拟,结果如图13。反应器边角处的速度较小,反应区域内流体主体部分与边角处之间存在明显的速度梯度,微通道内流动主体区域与边角处之间亦存在浓度梯度。故边角处易出现流动死区,造成溶质的滞留,出现图10(c)中的反应物残留问题。

针对图12 中k值较小的问题,在50µm-SPR 中进行4×10-5mol/L 浓度的高流速实验,如图14。实验发现降解率随反应流速增大而降低,在流速大于333µl/min 时,反应室内部出现剧烈的扰动,与低流速的毛细扩散和层流流动区别明显。对其ln(c0/c)与t进行拟合发现,连续高流速条件下已经不符合伪一阶动力学,如图14 中插图,其瞬时反应速率均大于低流速的瞬时反应速率。因此,微流控系统实际操作时可以先进行50 µm-SPR 的连续高流速降解以降低废液浓度,再采用50µm-NPR 进行后续进一步循环降解,以提高整体效率。

图13 55µl/min时微反应器内的速度分布/(m/s)Fig.13 Velocity distribution in microreactors at 55µl/min

图14 50µm-SPR的高流速降解实验Fig.14 High flow degradation experiment in 50µm-SPR

3 结 论

本文介绍了一种具有流量可控、器材体积小、降解效果好、性能稳定、催化剂使用寿命长、可连续操作的光催化微流体平板反应器,通过实验检测了其对亚甲基蓝的光催化降解性能和连续操作性能。

(1)多级树状微通道的存在可以强化流体在微反应器内部的均匀分布,促进反应;相比于100 µm的高度,50µm 的微反应器具有更小的高宽比,利于液相均匀流动分布,实现高效催化。

(2)微反应器在不同反应物浓度、不同流速的组合条件下对亚甲基蓝溶液进行光催化降解实验,表现出优于釜式悬浮反应的降解性能,微反应器有效强化了光催化反应。

(3)催化剂在微反应器中稳定固载,有效解决了催化剂的分离与回收问题。微反应器在适宜的实验条件范围内保持较高的降解率与较好的连续操作性,在低浓度低流速的条件下,降解效果最佳。