热电池电解质与隔膜材料研究进展

2021-07-24刘一铮石斌冉岭唐军谭思平刘江涛张鹏赵金保

刘一铮,石斌,冉岭,唐军,谭思平,刘江涛,张鹏,赵金保,3

(1 厦门大学能源学院,福建厦门361102; 2 特种化学电源国家重点实验室,贵州遵义563003;3 厦门大学化学化工学院,福建厦门361005)

引 言

热电池,也叫热激活电池,是一种储备电池,它的特征在于贮存时电解质为离子绝缘的固体状态,使用时通过电点火头引燃内部的烟火材料来加热使电解质熔融成为离子导体,进而激活电极的电化学反应实现能量转换[1-2]。它最早是由德国科学家在第二次世界大战中设计开发、并在V2火箭中作为电源使用[3]。由于主要为军事系统诸如导弹、制导炸弹、鱼雷、飞机安全系统、雷达、制导翅片的马达等提供电能或者作为军械装置中的近程引信[4],因此,热电池具有高的可靠性[5]和较长的贮存寿命。除此之外,它还可以承受高水平的应力(机械应力、加速度、热应力等),坚固耐用,除了军事方面,热电池在民用高科技领域也应用广泛(卫星[6]、Ariane V发射器[7]或特定应用,例如钻孔发生器[8]),且不同领域的应用对电池的工作寿命等性能也有不一样的要求。

热电池的工作寿命是在规定的工作电压和电流范围内,热电池最长的电能输出时间,可以通过设计不同的电池种类和电池体积大小来调节电池的工作寿命。一般地,热电池的工作寿命从几秒到几十分钟,不同的应用场景对电池的工作时间要求不同,最小的热电池寿命小于10 s,可用于切割降落伞上的收帆线或用于激发另一个热电池。随着航空航天、武器装备的发展需求,已开发出运行时间大于60 min的热电池[9]。

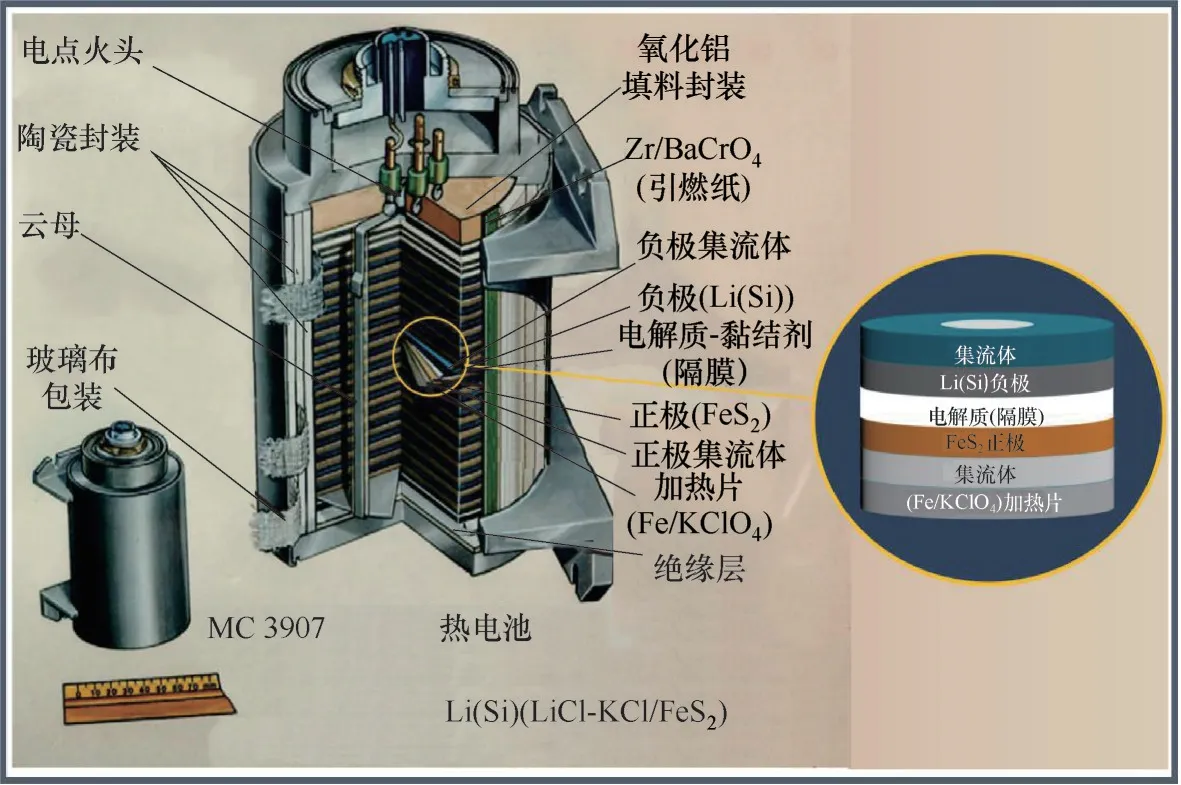

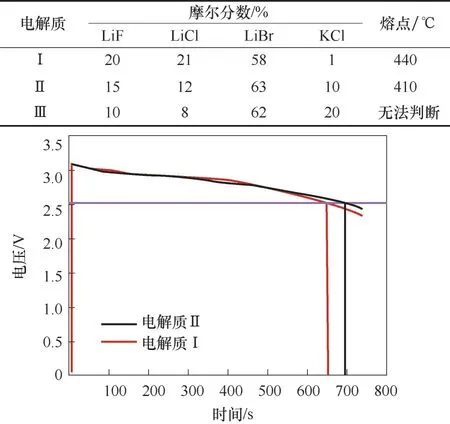

图1 Li-Si/FeS2热电池的截面示意图[4]Fig.1 Cross section of Li-Si/FeS2thermal battery[4]

热电池的结构与常规的锌锰干电池、钮扣式锌银一次电池略有不同,图1 为Li-Si 合金为负极、FeS2为正极组成的热电池截面示意图,它是由多个电池单元堆叠而成,而每一个电池单元都包含正负极、电解质、正负极集流体和加热片。热电池的负极活性物质一般是由碱金属、碱土金属或其合金组成[7],按负极活性物质不同可以分为钙系、镁系和锂系三大类;正极材料的选择相对较多,主要有二硫化铁(FeS2)[9-15]、二硫化钴(CoS2)[16-18]、二氯化镍(NiCl2)[19]、铬酸钙(CaCrO4)、铬酸钾(K2CrO4)、三氧化钨(WO3)、五氧化二钒(V2O5)以及其他金属氧化物,其中CaCrO4作为正极材料热稳定性好,与负极配对后输出电压高,性能优异[20],但是它微溶于电解质熔融盐且含有致癌的六价铬,制约了其实际应用。二硫化铁、二硫化钴常与锂系负极配对使用,由于二硫化亚铁很容易从黄铁矿中获得,因此锂系合金/FeS2是目前热电池使用最广泛的体系。热电池电解质主要是由卤化盐组成的二元或者多元共融盐体系,含锂的卤化盐混合物由于离子导电性较高且与电极材料的相容性较好成为最为常用的电解质,表1 为常见热电池体系及它们的工作电压。

除了上述组成电池最基础的电极、电解质之外,加热片、引燃条、保温层等加热、保温装置是热电池所特有的部分。如图1 所示,加热片是热电池中给电池加热的部分,最常用的加热片是由铁(Fe)粉和高氯酸钾(KClO4)混合压制而成[21-22]。电池需要使用而被激活时,电点火头首先被通以电流而点燃引燃条(由粘接焰火级锆粉(Zr)和铬酸钡(BaCrO4)的无机纤维通过湿法造纸技术制备的类似纸的材料),接着引燃条会引燃加热片作为电池的持续热源使电解质熔融盐熔化,电池内部形成离子通路,电池开始工作。以Li-Si/LiCl-LiBr-LiF/FeS2体系为例描述热电池的工作过程,其在500℃条件下工作时,LiCl-LiBr-LiF 三元电解质熔化后,负极中的Li 反应生成Li+,电解质熔融盐中则发生Li+的传导,而在正极一侧FeS2同时发生一系列相转变(FeS2→Li3Fe2S4→Li2FeS2→Fe),电池最终以置换反应的形式得到放电产物Li2S 和Fe[23-24]。保温层一般是由玻璃纤维、石棉等组成的隔热材料,其作用是为了减少使用过程中的热量散失,延长电解质熔融状态的时间以使电池可以更持久的输出电能。

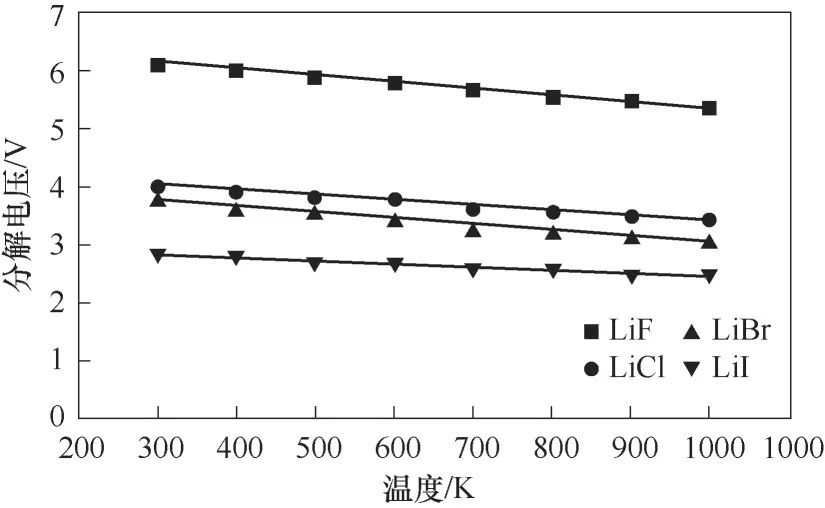

表1 常见热电池体系及其工作电压Table 1 Common thermal cell systems and their operating voltages

简而言之,热电池是以卤化盐等熔融无机盐为电解质的一次电池,卤化熔融盐在室温贮存条件下为不具有离子电导特性的固体状态,电池没有自放电的产生,因此电池在常温下的贮存寿命可达10~25 年;固态的电解质盐在加热达到熔点时发生熔化,熔融状态下具有高的离子电导率,因而可以实现大功率放电,工作电流达每平方厘米数安培;相较于液态的有机电解液体系,这种熔融盐电解质更安全,并能够保证电池在极端恶劣的环境中工作。因此,熔融盐电解质是热电池贮存性能和电化学性能的基础,也是热电池安全可靠运行的关键。合适的热电池熔融盐电解质需要满足以下特征:①蒸气压低,即电解质在电池内部不会蒸发;②电化学窗口宽,以保证电解质盐不与电极材料发生电化学反应;③离子电导率高,以满足高倍率应用场景的需要;④合适的熔点,电解质盐的熔融温度须低于电极材料的分解温度,过高的熔融温度也会对电池器件和材料提出更高的要求;⑤化学稳定性高,与电极、黏结剂等在高温下不发生化学副反应[25]且对水分和氧气保持稳定,熔融盐中不会产生氢氧化物或氧化物[26];⑥高温下对正/负极材料及放电产物的溶解度低。

为了能满足特殊应用场景的需要,科研工作者对热电池及其关键材料尤其是电解质的研究从未停止。LiCl-KCl 共晶盐(质量比45∶55,熔点352℃)作为最基础的二元熔融盐,在热电池领域被广泛应用。为了适应新的应用环境和场合,多元、多样的电解质体系被不断探索和改良。一方面,多元熔融盐体系可在更宽的温度范围调谐熔融特性,进而对热电池的工作温度等进行有效调控;另一方面,功能组分如电解质黏结剂等可以抑制电解质熔融盐在高温下熔融流动而发生的短路,同时,黏结剂的种类、形貌、比表面积及使用比例等参数会对电解质甚至整个电池的性能产生影响。因此,通过MgO的结构设计与优化可以提高MgO 与电解质熔融盐的亲和性以及减少黏结剂的用量,从而减小电池内阻。而无机纤维隔膜材料的使用,可以更大程度地减小甚至消除MgO 的使用,从而为热电池的小型化提供了方向,也为其在更多领域的安全应用提供了保障。本文将详细阐述电解质熔融盐、电解质黏结剂以及无机纤维隔膜材料在热电池领域的研究进展和应用情况。

1 熔融盐电解质

1.1 常规卤化盐电解质

热电池主要运用于武器装备和航空航天等特殊领域,因此对电池的可靠性和安全性有着极为严格的要求。电解质熔融盐作为影响电池性能的关键要素,受到很多参数的限制,如电化学窗口、离子电导率、熔点、密度、表面张力、热稳定温度、吸湿性、成本等,在对于熔融盐体系选择和开发时都会综合考量这些参数。

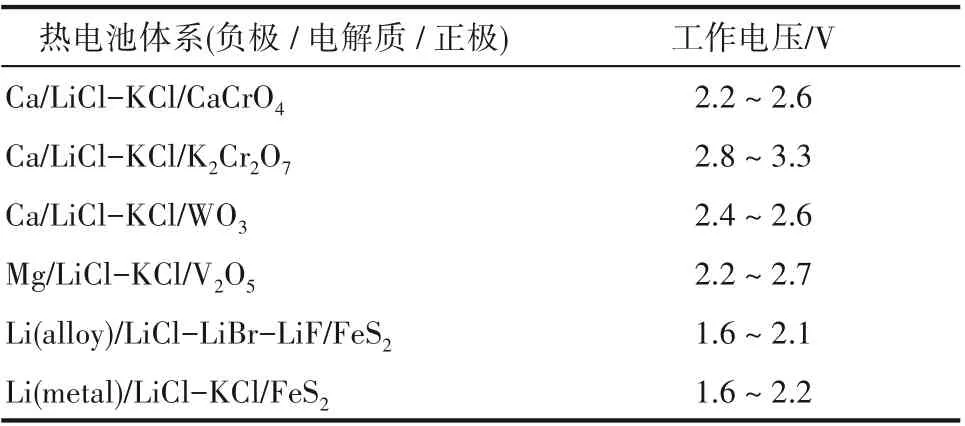

电化学窗口是熔融盐电解质的重要参数之一,它决定了正极和负极的电位极限。热电池一般是在超过400℃的高温下工作,温度对电化学窗口的影响不可忽视,因此在电解质盐选用时要充分考虑到电池的工作温度,图2 为不同温度下卤化锂的分解电压[27],可以明显看到随着温度升高,卤化锂的分解电压呈现线性降低;此外,熔融盐电解质在贮存和工作时分别处于固态和液态,其密度差异也会影响热电池的电化学性能和安全性能,例如LiCl-KCl共晶盐在25℃时的密度为2.01 g/cm3,500℃时则为1.60 g/cm3[28]。熔融状态下密度的降低意味着熔融盐体积的膨胀,这会造成电池工作时内应力增大,严重时会导致电池漏液;表面张力会影响熔融盐对电极的润湿程度,同样地,表面张力也会随温度发生变化,例如LiCl-KCl 共晶盐在550℃时的表面张力为122 dyne/cm[29](室温下水的表面张力为79.1 dyne/cm[29],1 dyne=10-5N),如果热电池过热,由于表面张力降低可能会使电解质熔融盐从黏结剂中脱出而导致大量电解质泄漏,进而可能导致正极和负极之间短路,引发热失控,损坏电池及器件。

图2 不同温度下锂盐的分解电压[27]Fig.2 Decomposition voltage of lithium halide at different temperatures[27]

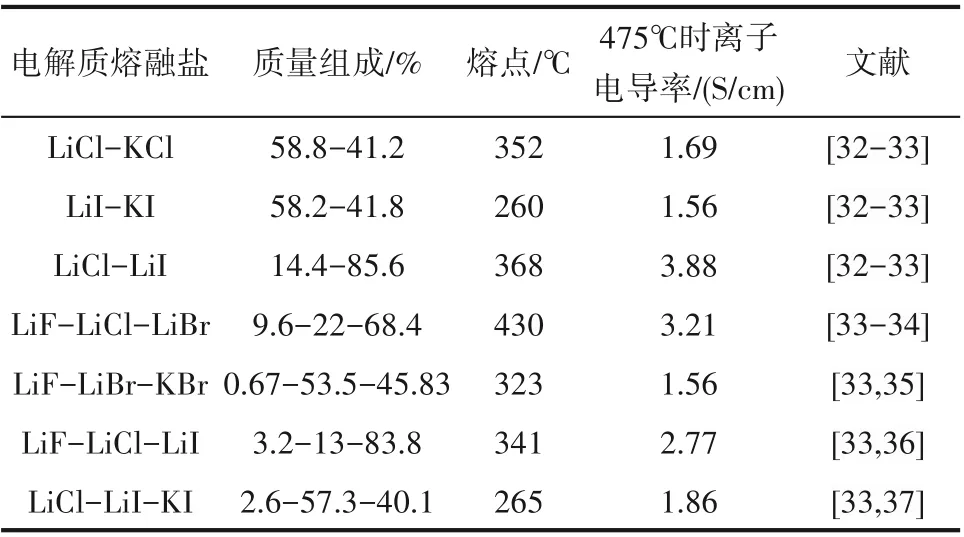

近年来,随着导弹武器以及航空技术的发展,对热电池的寿命和功率提出了更高要求[30]。电解质的熔融温度对热电池的工作性能有很大的影响,熔融温度决定了热电池的实际工作温度,而高工作温度会增加电池设计的难度并提高安全风险。由于FeS2在较高温度下更容易分解[31],造成热电池的容量损失,因此实际工作温度过高对电池正负极材料也是一个严峻的考验。除此之外,高温工作条件需要更多的烟火材料来维持,增加了电池成本,而且对保温层材料也提出更高的要求。尽管碱金属氧化物相比卤化物具有较低的熔融温度,但是氧化物高温不稳定,容易发生分解或副反应,因此选择高温下更加稳定但熔融温度更高的卤化物作为热电池电解质,但调控其熔融温度使其在较低温度下工作则成为需要解决的问题。此外,最常用的卤化物电解质体系LiCl-KCl 共晶盐熔融温度相对较低(352℃)[32-33],超过该温度时,LiCl-KCl处于熔融状态,Li+通过熔融盐电解质从负极向正极迁移,形成离子传输通路。LiCl-KCl 虽然拥有较低的熔点,但是它的离子电导率并不理想(475℃时,1.69 S/cm)[34],这会导致热电池工作过程中内阻大,增加电池的内耗,缩短电池的工作寿命。

要改善热电池的性能尤其是延长电池的寿命,降低熔融盐的熔点和提高熔融盐的离子电导率是两个关键因素。围绕如何在低工作温度的同时保持较高的离子电导率成为主要研究目标,更多体系的熔融盐被研究,表2[32-37]为常见的卤化锂熔融盐体系的组成、熔融温度和对应温度下的电导率。寻找具有较低熔点(350~430℃),较高离子电导率(500℃时>2 S/cm)的电解质成为研究的核心。二元卤化物体系一般会受限于它的电导率,而且二元LiCl-KCl在电池工作时由于Li+/K+比例的变化,可能使电解质发生成分偏析,导致电解质共晶盐局部过早固化,从而缩短电池的工作寿命,为了更好地解决这些问题,综合不同卤化物组分的优势,在二元体系的基础上也出现了很多三元甚至多元的熔融盐体系。Masset 等[38-39]基于低熔点的碘化物盐探究了三元全锂电解质盐LiF-LiCl-LiI 基本性能,与传统的LiF-LiBr-KBr(两者熔点接近)的三元电解质熔融盐体系相比,当用在Li-Si/FeS2电池中进行放电测试时,每120 s 施加1 A/cm2的短电流脉冲,以测量放电期间的电池内阻,发现任何温度下基于LiFLiBr-KBr 的电池的整体电阻都比基于碘化物的电池高两倍,说明LiI 的加入有助于提高熔融盐电解质的离子电导率。整体上,在高温(450℃以上)两者电能输出性能大致相同,而低于450℃时,采用三元碘基电解质盐LiF-LiCl-LiI 的电池的输出性能则比LiF-LiBr-KBr 更加优异,因此LiF-LiCl-LiI电解质可视为降低热电池工作温度下限的有益选择。

表2 常见电解质熔融盐的组成、熔点以及离子电导率Table 2 Composition,melting point and ionic conductivity of molten salts electrolyte

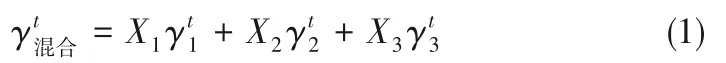

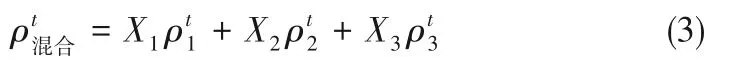

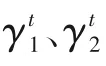

除了用本身性能优异的碘基盐替代熔点高的体系外,还可以通过引入新的组元来降低熔融盐体系的熔点。LiF-LiCl-LiBr 三元熔融盐电解质体系有着较高的离子电导率(475℃时,3.21 S/cm)[33],但是其同样具有熔点较高的熔融温度(436℃),赵亚旭等[40]根据熵增原理,在现有的LiF-LiCl-LiBr 三元电解质基础进行新组元KCl 的添加,来降低电解质的熔融温度,并对新四元体系最佳配比进行了探究,如图3 所示,为三种电解质盐体系的摩尔组成及测试得到的熔点,KCl 组分的加入确实能使体系的熔融温度降低,综合考虑当KCl 的摩尔分数为10%时(电解质Ⅱ),电解质体系的熔点较低,除此之外,采用该电解质体系电解质的有效电压内,电池工作时间比KCl 摩尔分数为1%的电解质延长了45 s。由于新组元KCl 的加入降低了电解质熔点,延长了热电池放电时间。近期Yazdani 等[41]引入氟化氢钾(KF-HF)作为添加剂加到热电池卤化锂熔融盐电解质中来降低混合物的熔点同时保持较高的电导率,如图4所示。实验使用差示扫描量热法和电化学阻抗谱分别探究了氟化锂、氯化锂和硫化锂分别与KF-HF 的混合物体系的熔点以及其在260℃时的离子电导率。结果表明,其在较低的温度(250 ~300℃)下保持较高的离子电导率是可行的且氟化锂和氟化氢钾的混合物在260℃时具有最佳的离子电导率。

图3 三种电解质熔融盐的摩尔分数、熔点以及含电解质Ⅰ和Ⅱ的热电池的放电电压时间曲线Fig.3 Composition of different electrolyte molten salts,melting point and the voltage-time curve of a thermal cell containing electrolytes I and Ⅱ

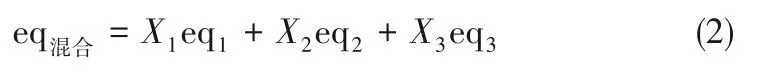

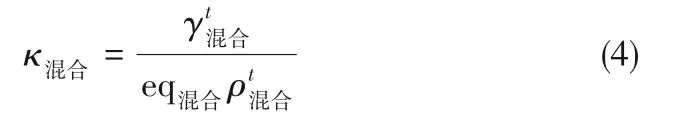

为了更有效地开发新型的多组分熔融盐系统,Fujiwara 等[42]开发了一种利用基于热力学理论和热力学数据库的相图计算CALPHAD(calculation of phase diagram)以估算复杂体系的离子电导率和熔点的技术。首先使用FactSage 软件根据CALPHAD(相图和热力学计算)方法从热力学数据计算出不同组成和温度的熔融盐体系的相图和共晶组成,以此可以得到各体系的熔点。混合熔融盐体系的离子电导率是通过该体系的当量电导率和各成分盐在共晶组成上的摩尔比获得的。例如,在由盐1、2和3组成的三元盐体系的情况下,计算给定温度下的表观当量电导率,表观克当量,表观密度和离子电导率如下。

表观当量电导率:

表观克当量:

表观密度:

最后得到熔融盐混合体系的电导率:

图4 氟化氢钾(KF-HF)作为添加剂加到热电池卤化锂电解质的概要图以及不同比例混合盐的熔点和260℃时的电导率Fig.4 Schematic diagram of potassium hydrogen fluoride(KF-HF)as an additive added to the lithium halide electrolyte and the melting point and the conductivity at 260℃of the mixed salt in different proportions

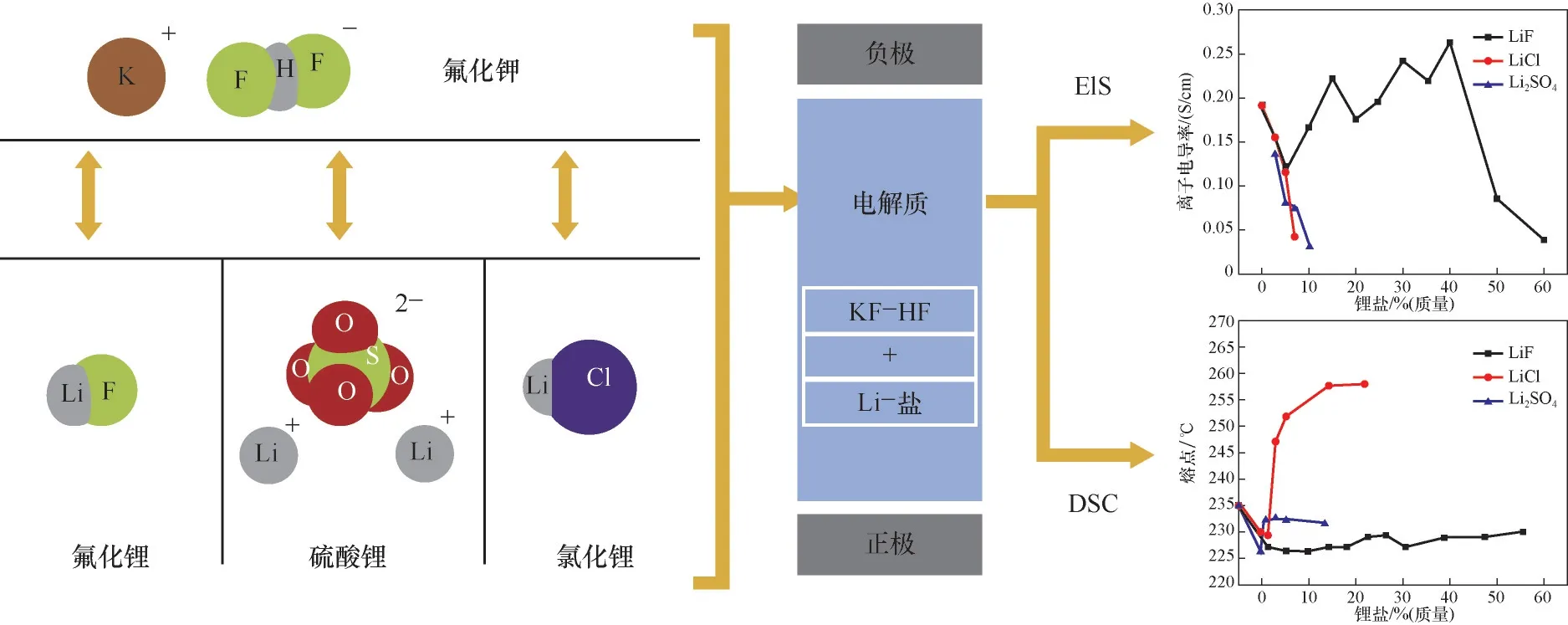

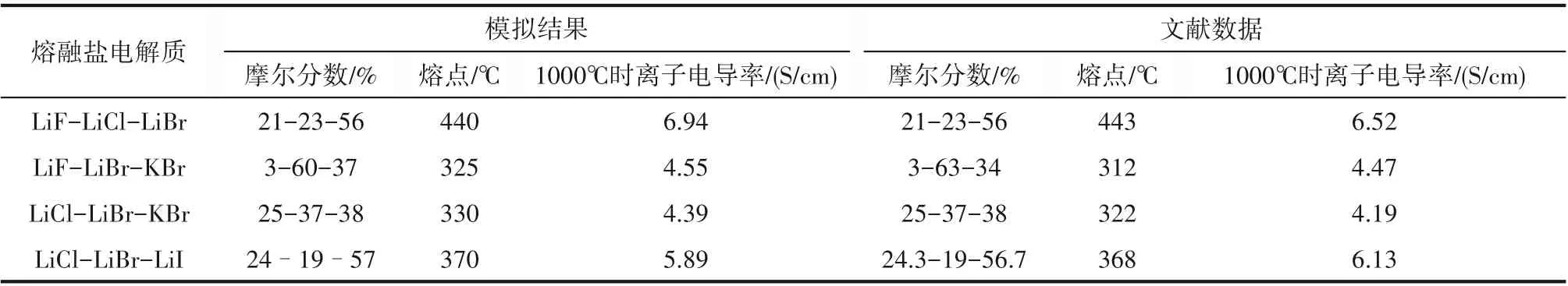

通过上述的计算模拟过程,首先可以得到四种比较典型的高温熔融盐体系(如LiF-LiC-LiBr、LiFLiBr-KBr、LiCl-LiBr-KBr和LiCl-LiBr-LiI)熔点时的共晶相图,如图5 所示,再通过式(1)~式(4)结合各组分的当量电导率和密度计算得到其共融盐的离子电导率,如表3所示,计算模拟得出的每个体系的离子电导率和熔点与文献报道的结果非常吻合,证实了这种新模拟技术的有效性。不仅如此,Fujiwara等[42]还使用模拟方法研究了六种新颖的四元体系LiF-LiCl-LiBr-(MX)(M=Na、K;X=F、Cl、Br),它们不含有不稳定的阴离子如碘离子或昂贵的阳离子如Rb+和Cs+。实验结果表明,LiF-LiCl-LiBr-0.10NaX(X=Cl、Br)和LiF-LiCl-LiBr-0.10KX(X=F、Cl、Br)系统在离子电导率(500℃时> 2.0 S/cm)、熔点(350~430℃)上适合热电池的发热系统的常规设计,这无疑为快速发掘新的性能优异的多元熔融盐提供了便利。

1.2 低熔点熔融盐体系

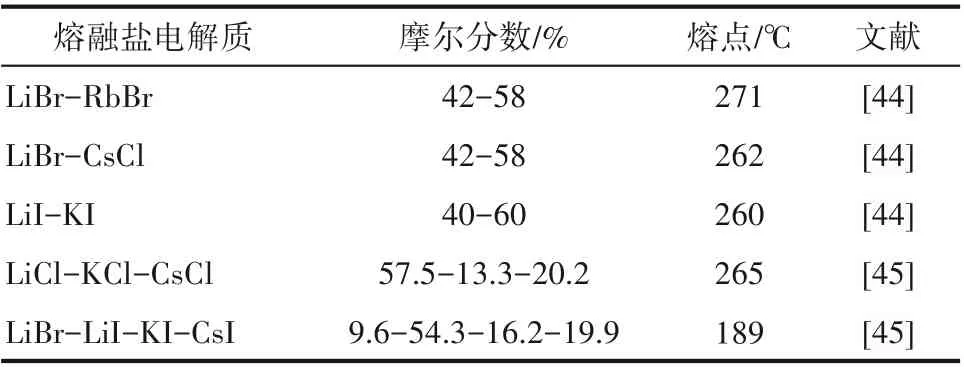

热电池被用作航空航天和国防应用的主要电源。近年来,该技术也向民用领域发展,例如石油天然气钻井应用的电源[43],这类应用消除内部烟火材料的使用,并在使用过程利用井眼的热量使电解质保持熔融状态。这就要求所使用的熔融盐电解质的熔点进一步降低至300℃以下。研究发现,引入碘化盐以及Rb+、Cs+阳离子可以显著降低电解质熔融盐的熔点,如表4[44-45]所列的熔点低于300℃的电解质盐体系。

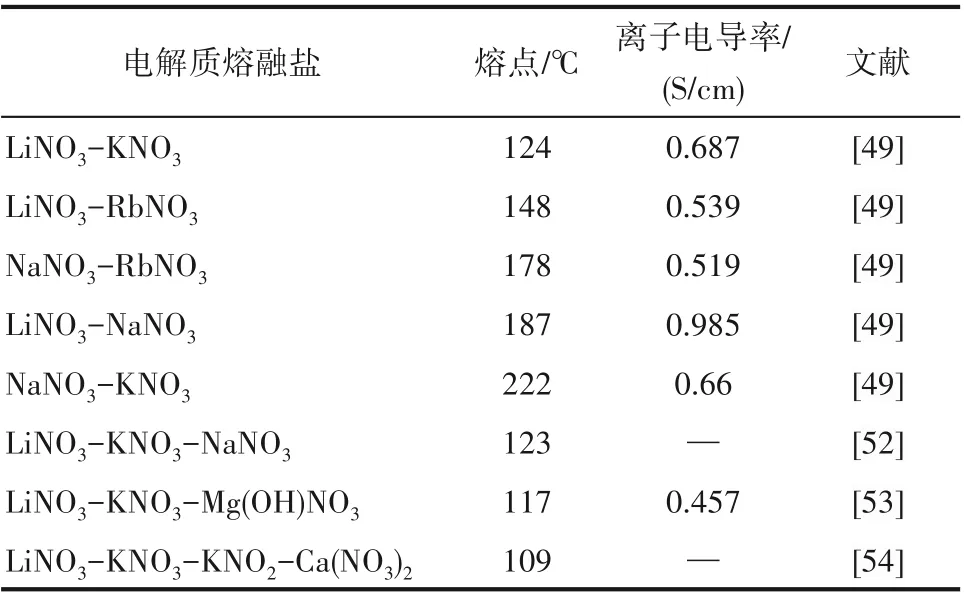

但是LiI 的成本相对较高,碘化物的盐极易吸湿[46],特别是碘化锂可与水形成低温水合物[47],而且LiI 干燥过程复杂且耗能[48],因此在工业规模上干燥碘化物盐较困难,给电池的生产带来难度。而Rb和Cs 的化合物价格昂贵,使得熔融盐的成本过高。近年来,SNL、SAFT America 公司采用硝酸盐作为电解质应用于锂系热电池,硝酸盐体系的熔融温度大多低于300℃,且离子电导率较高,可以很好地应用于低温的热电池[49]。由于硝酸盐的分解温度相对较低,李彦等[50]对所制备的LiNO3[40%(质量)]-KNO3[60%(质量)]二元混合熔盐的热稳定性进行探究,发现在350~550℃内该体系不会发生分解,为该体系的硝酸盐的使用提供了温度范围的指导;此外,为了简化实验探究,Mantha 等[51]建立了基于热力学原理的热力学模型,来预测LiNO3-NaNO3-KNO3熔盐体系中的共晶温度和组成,计算得到其熔点为116℃,且与实验测试值(118.4℃)基本吻合,证实了其模拟方法的准确性。表5[49,52-54]为常见的熔融硝酸盐体系,硝酸盐体系同样具有二元,三元甚至四元的体系,它们均具有较低的熔点,因此硝酸盐体系的使用使锂系热电池拥有更低的工作温度(150~300℃)。由于其在较低温度下具有优异的性能,包含LiNO3-KNO3熔盐体系的热电池可用作火警电源、飞机弹射座椅的救生电源以及地下钻井的勘探电源等民用和工业领域[52]。

表3 模拟结果与文献报道的电解质系统的离子电导率和熔点[42]Table 3 The simulation results and results reported in the literature of the ionic conductivity and melting point of the electrolyte system[42]

表4 熔点≤300℃的熔融盐电解质体系Table 4 A molten salt system of electrolytes with a melting point below 300℃

除了上述的几种低温熔融盐,四烷基季铵盐、四甲基亚胺盐等有机盐以及高氯酸盐、四氯铝酸盐等体系都有着较低的熔点,也可被用于低熔点的热电池体系[26]。

表5 熔融硝酸盐体系共熔体的组成、熔点及离子电导率Table 5 Composition,melting point and ionic conductivity of melt nitrate system

1.3 熔融盐电解质黏结剂

热电池主要特征是工作时,一方面电解质盐会在高温下熔融而发生流动,另一方面由于熔融电解质在运行期间会承受较高水平的机械应力(加速、冲击、振动等),因此需要用黏结剂将熔融盐电解质固定以避免短路和电解质泄漏的发生。通常的电解质片都是由电解质熔融盐粉和黏结剂混合压制而成,黏结剂的种类和性能也在不断的开发和完善之中,早期主要使用黏土类如高岭土等作为热电池电解质片的黏结剂。20世纪70年代,桑迪亚国家实验室开发了高岭土的替代黏结剂,发现气相二氧化硅(SiO2)效果很好,价格便宜,仅需少量[10%(质量)]就可以达到30%~40%(质量)的高岭土黏结剂对电解质的固定效果,并将其应用于Ca/LiCl-KCl/ CaCrO4热电池[44],但由于高温下SiO2与锂金属以及锂合金负极具有很高的反应活性而被放弃。到目前为止,有多种惰性黏合剂已被使用,如Al2O3[55]、SiO2[56]、ZrO2、BN[57]、MgO[58]等。其中,MgO 黏结剂被广泛研究,其不同形貌、粒径、孔径分布和煅烧温度等都会对热电池性能产生一定的影响。Masset 等[25]探究了MgO添加量对制备电解质片以及对热电池性能的影响机制,发现当MgO 的浓度为27%~30%时,与熔融盐混合时能达到最佳的电解质熔融盐的保留效率。陈斐等[59]公开了一种空心氧化镁的制备方法,将水溶性碳源与镁盐的前体溶液混合,在水热釜中反应得到核壳结构的碳球@MgO 复合粉体,再经过高温处理除去碳球,得到拥有高比表面积的空心MgO球,与熔融盐混合后的电解质在热电池中表现出更长的电池寿命。还有研究者以不同规格的MgO 材料作为电解质流动抑制剂,对MgO 材料的微观形貌、电解质盐与MgO 混合材料的熔点及电解质盐与MgO 混合材料中电解质盐的泄漏量进行了研究,结果表明不同来源的MgO 的表面形貌有着较大差异,并且对电解质的泄漏量有较大的影响,MgO 颗粒排列较为分散,颗粒之间孔隙较大起到了较好的电解质流动抑制作用,颗粒排列紧密的材料对电解质流动的抑制作用最小[60]。

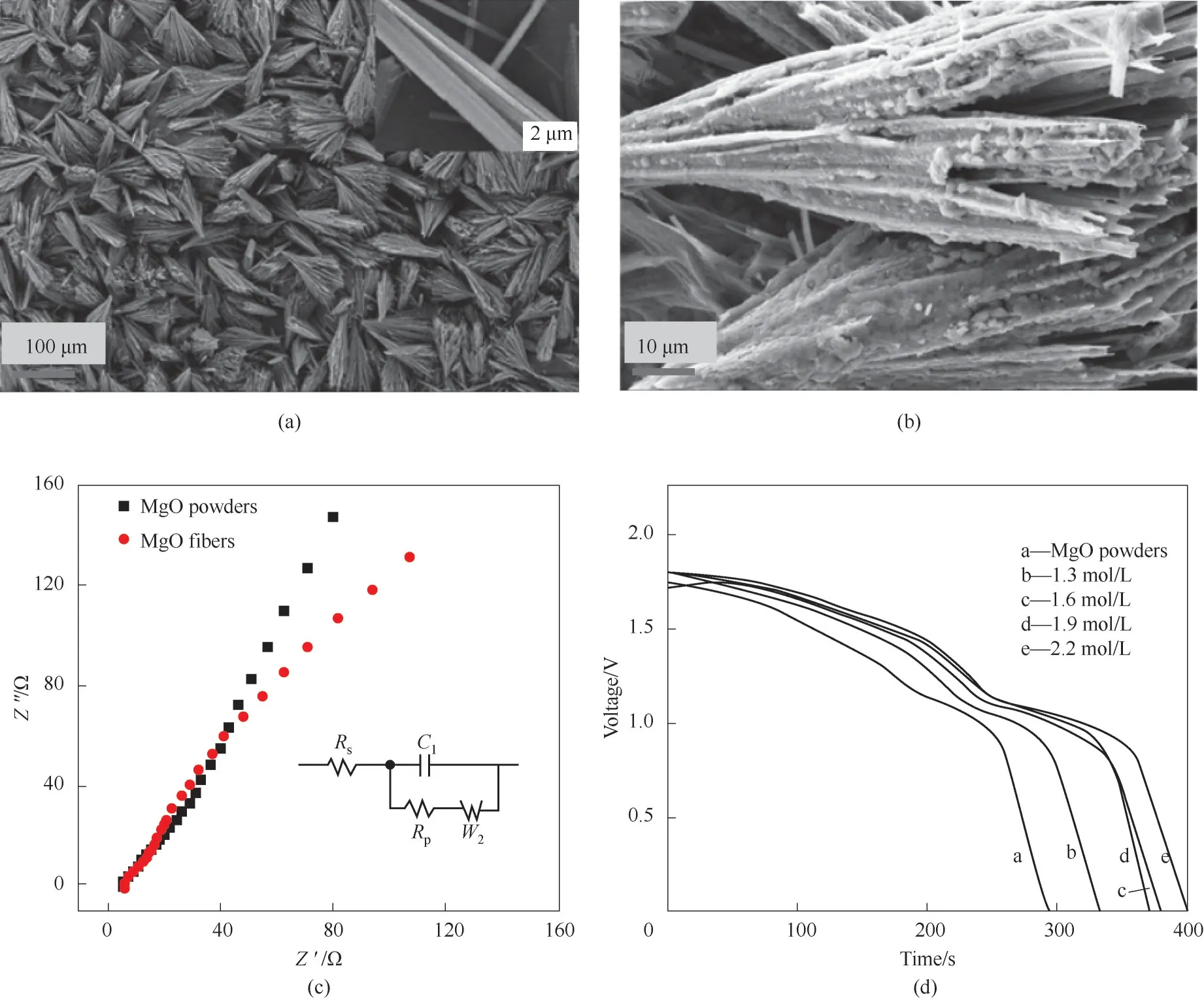

MgO 纤维化来提高其固定电解质的能力在近年来被广泛研究。Zhang 等[61]将水热法合成的MgO纤维用于固定热电池中的熔融电解质,发现水热溶液浓度会影响MgO 纤维的长径比,而纤维的长径比对模型电池的电解质(LiCl-KCl)泄漏、放电性能和离子电导率等均会产生影响,图6(a)和(b)分别为前体溶液浓度为2.2 mol/L 时合成的MgO 纤维以及MgO 纤维与电解质(LiCl-KCl)盐混合(熔融处理后)的电镜图,结果表明MgO 纤维形成类似网状的结构,该结构的MgO 有着更为优异的熔融盐电解质固定效果。长径比为250 的MgO 纤维和MgO 粉末制成的黏结剂质量分数为40%的电解质片在450℃的阻抗谱如图6(c)所示,两者的电导率几乎相同;图6(d)为500℃的测试温度下,MgO 粉末以及不同浓度前体溶液所制得的MgO 纤维组装测试电池的电压随时间变化的关系,可以发现纤维制成的电解质片的模拟电池电压高于1.5 V 的时长超过180 s,达到了MgO 粉末制成的电解质片的模拟电池的两倍,这是由于MgO 纤维的低聚集导致固定能力的增强,从而降低了模拟电池的电解质泄漏量,并延长了电池的放电时间。

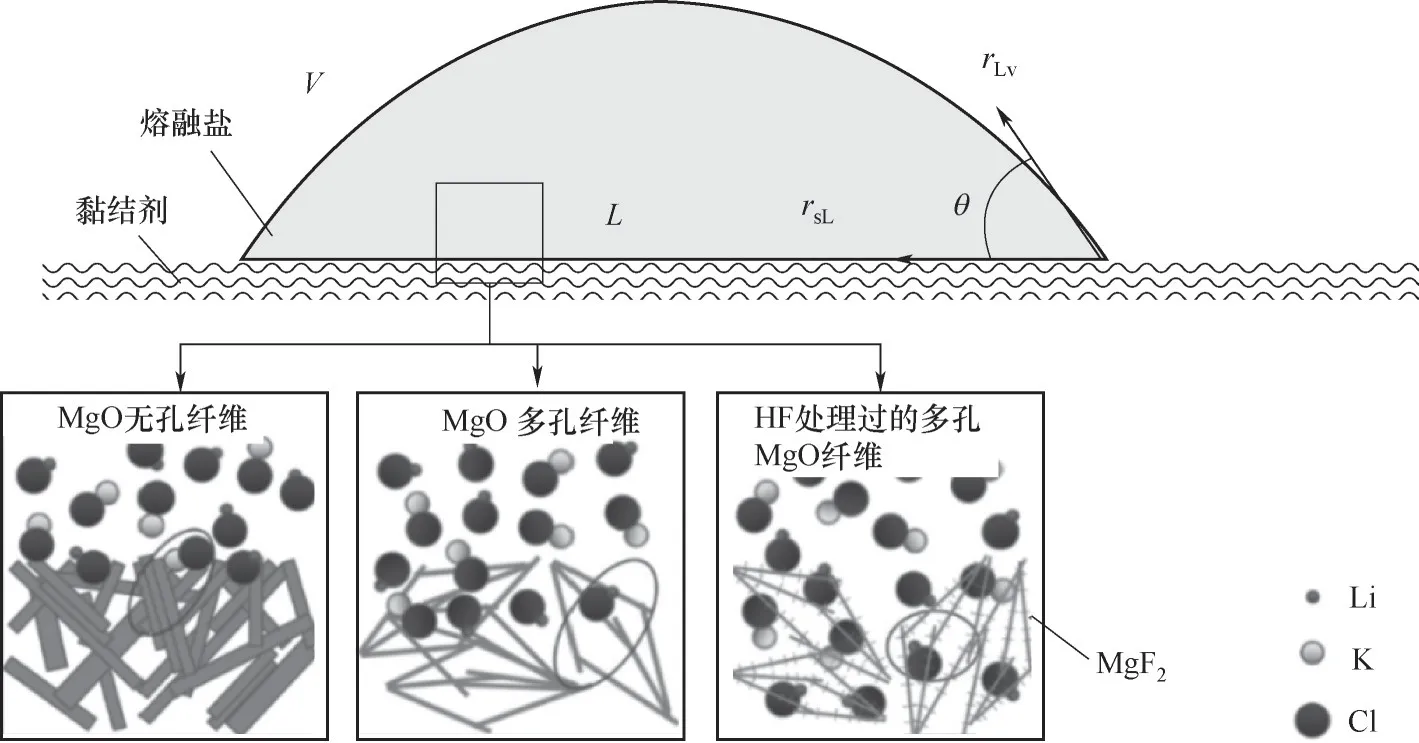

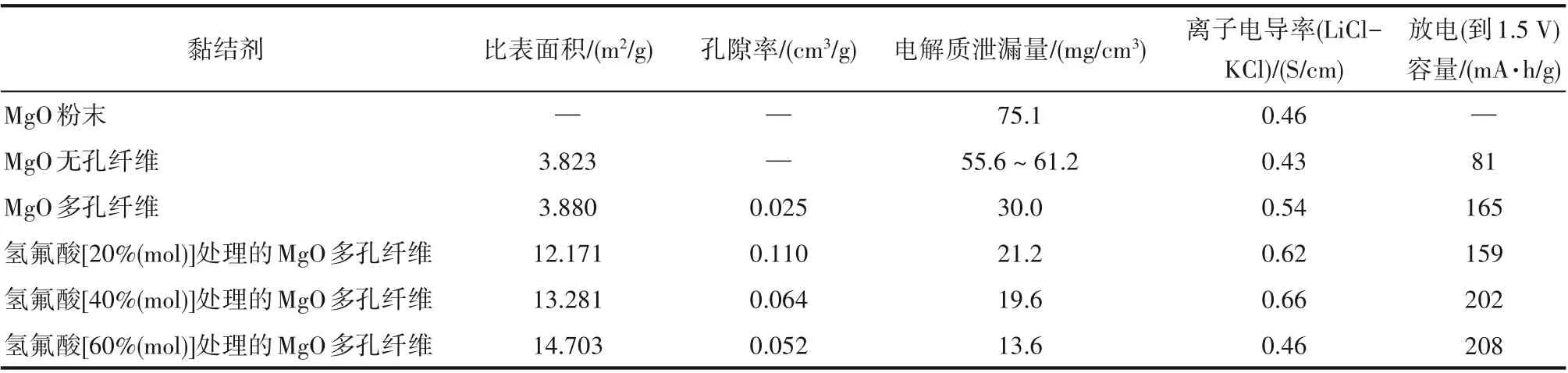

除此之外,将MgO 纤维在结构上多孔化的改性也能提升其电解液润湿效果,进而提升其电解液的固定效果,改善电池性能[62-63]。在此基础上,利用氢氟酸(HF)改性的MgO 多孔纤维来改善其电解液的保持效果[64],由于HF 酸的腐蚀,改性的多孔MgO 纤维的比表面积增大以及形成的MgF2不规则形态,改善了熔融电解质在MgO 多孔纤维上的浸润特性。Huang 等[65]研究了不同的MgO 纤维结构对Li-Si/LiCl-KCl/FeS2热电池的黏合能力和离子迁移的影响。分别以无孔MgO 纤维、MgO 多孔纤维和氢氟酸改性MgO 多孔纤维作为热电池的电解质结合剂进行了研究。图7 为三种纤维压制的隔板与熔融盐电解质润湿性测试的示意图,由于HF 处理后MgO纤维形成了空间网络结构,使它拥有更大的表面粗糙度,且表面形成的MgF2增加了MgO 的比表面积的同时,氟原子的聚集,增加纤维表面活性[66-67],使得其与电解液的亲和性更好,进而在电池中表现出更好的性能。表6 为上述不同形貌结构和经不同处理之后的MgO 黏结剂性能的总结,总之,不同结构和形貌的MgO 材料有着不同的比表面积和孔隙率,因此具有不同的电解质的吸附能力,从表中数据可以发现,随着黏结剂的表面积和表面孔隙率的增加,黏结剂对电解质的吸附能力增强,电解质的泄漏量减少,进而会使电解质部分的电导率更高,使电池相同条件下有着更高的放电比容量。除此之外,黏结剂的混合使用同样可以提高电解质熔融盐的固定性能以及电解质整体的电导率,例如混合0~40%(mol)MgF2的MgF2-MgO 黏结剂体系等[68]。

图6 前体溶液浓度为2.2 mol/L时合成的MgO纤维(a)以及MgO纤维与电解质(LiCl-KCl)盐混合(熔融处理后)(b)的SEM图;450℃时MgO纤维和MgO粉末作为黏结剂的电解质片的阻抗谱(c);500℃的测试温度下不同电解质片的放电性能(d)[61]Fig.6 The electron microscope images of MgO fiber(a)and MgO fiber mixed with electrolyte(LiCl-KCl)salt(b)when the concentration of precursor solution was 2.2 mol/L,respectively;Impedance spectra of electrolyte pieces containing MgO fiber and MgO powder as binder at 450℃(c);Discharge performance of thermal battery with different electrolytes at 500℃(d)

2 无机纤维隔膜

与常规粉末压制相比,通过陶瓷毡或无机纤维织物作为热电池隔膜的优势有很多:①传统压片工艺需要的MgO 粉体较多才能保证熔融盐电解质的固定效果,增加了电解质中非活性物质的比例,进而提高了热电池的内阻,将多孔且坚韧的陶瓷毡或无机纤维织物复合到电解质层中可以减少MgO 黏合剂的用量来改善电化学性能[69];②传统粉末压片的电解质片机械强度低[70],容易断裂破损,陶瓷毡或无机纤维织物具有较好的柔韧性和力学强度,电池抗外部应力的能力提升,力学性能更加优异,电池运行的可靠性也得到提高;③与其他电池体系相类似,隔膜的使用能够有效防止正极和负极之间发生物理接触,提高电池的安全性;④相较于传统的压片工艺,陶瓷毡或无机纤维织物的引入可以使电解质层的厚度减薄,为电池小型化提供可能[70];⑤对于无机纤维织物来说,孔隙率和厚度高度可控,电池可优化空间更大。近年来,围绕这种纤维隔膜的开发和优化的工作越来越多。

图7 三种纤维压制的隔板片与熔融电解质润湿性测试的示意图[65]Fig.7 Schematic diagram of wettability test between three kinds of fiber-pressed separators and molten salt electrolyte

表6 不同MgO黏结剂的性能Table 6 Performance of different MgO binder

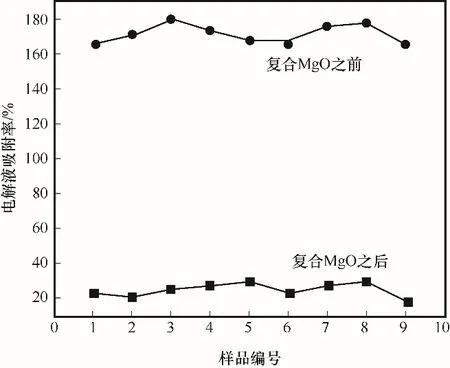

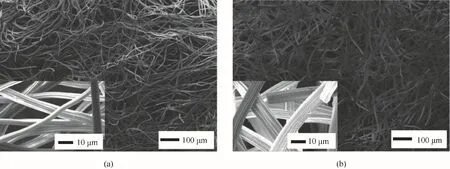

Swaroop 等[71]将氮化硼(BN)毡用作高温Li-Al/MS 二次电池中的电极隔膜,作为初步评估,确定了BN 毡的各种物理性能。随后,还对BN 毡在长时间(>1000 h)热电池运行中进行了测试。测试表明,BN毡与电池组件兼容性较好,并且在电池工况环境中保持稳定。唐杰等[72]以BN 纤维布作为基础载体,利用前体转化法在BN 纤维上复合一层纳米的MgO 来改善其对电解质熔融盐的亲和性,得到BN 纤维基的复合隔膜,并对所得的隔膜进行了理化性能的测试。结果表明,复合隔膜结构致密, MgO 颗粒均匀地附着在BN 纤维上,复合隔膜厚度约为300µm,具有良好的高温稳定性能,不仅如此复合隔膜改善了BN纤维布的电解质吸附能力和保持能力,电解质吸附率达到160%以上,图8 为纤维布复合MgO 前后电解液吸附率。除了BN 纤维被用作热电池隔膜外,常见的无机纤维隔膜材料还有Al2O3陶瓷毡、石棉[70]、氧化钇(Y2O3)[73]稳定的ZrO2陶瓷毡等。Kang等[69,74]对不同孔隙率的Al2O3陶瓷毡和ZrO2陶瓷毡的电解质熔融盐润湿、填充和泄漏行为进行了探究,图9 为孔隙率为96.5%的Al2O3纤维毡和孔隙率为94.2%的ZrO2纤维毡的电镜图,研究发现有无MgO复合的陶瓷毡都具有良好的润湿和渗透行为,均可以用作热电池隔膜。此外,弯曲强度的测试结果显示,陶瓷毡隔膜具有传统粉体压片隔膜无法媲美的高抗弯强度,更重要的是,包含陶瓷毡隔膜的热电池在电化学性能上也有一定优势,因此使用陶瓷毡隔膜不仅可以提高传统粉末压片结构中热电池的可靠性,而且还可以提高其所在电池的电化学性能。

图8 BN纤维布复合MgO前后电解液吸附率[72]Fig.8 Electrolyte adsorption rate of BN fiber cloth before and after compounding MgO[72]

图9 用作热电池隔膜的Al2O3纤维毡(a)与ZrO2纤维毡(b)的电镜图[74]Fig.9 SEM images of Al2O3 fiber felt(a)and ZrO2 fiber felt(b)for thermal battery as separator

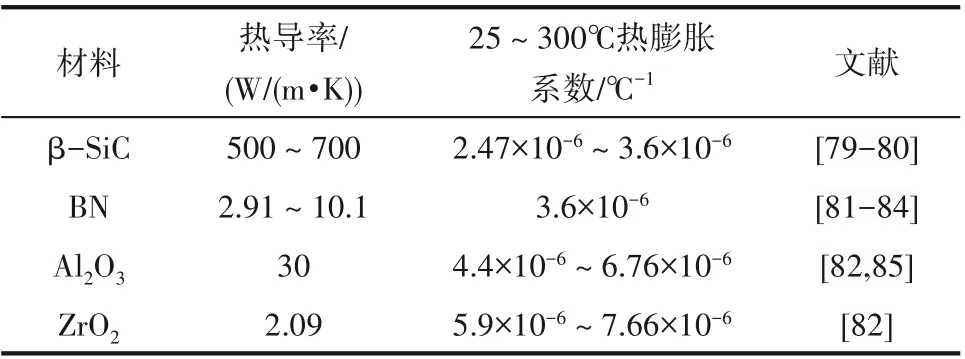

本课题组[75]利用β-SiC 纤维作为热电池的隔膜来进一步改善热电池安全可靠性,除了高温下的热稳定和化学性质稳定之外,如表7所示,相较于其他常用作热电池隔膜的无机纤维,SiC 纤维有如下特点:①更低的热膨胀系数,压制成型的电池在高温下工作所产生的内应力更小,减小了电池因为内应力开裂漏液的可能;②更高的热导率,电解质盐在高温下会更快更均匀地受热,电池响应更快;③高温下优异的机械强度,很多无机纤维像玻璃纤维在高温下会软化而失去机械强度[76],SiC 纤维高温仍然具有优异的力学性能[77],其在1400℃时的断裂强度仍有180800~196700 psi(1 psi=6.895 kPa)高强度[78],会使得热电池在高温下工作更加安全可靠。伴随着隔膜材料的不断改进,热电池的安全性和可靠性会进一步提高,此外,隔膜材料的使用也为电池小型化提供了可能。

表7 几种无机陶瓷的热导率和热膨胀系数Table 7 Thermal conductivity and thermal expansion coefficients of several inorganic ceramics

3 结论与展望

热电池的熔融盐电解质是决定其性能的关键。近年来,应用新的成分控制的熔融盐电解质体系以降低熔点并增加离子电导率已成为研究热点之一。随着热电池的发展,更多电熔融盐解质体系会被发现和优化,以适应不同的使用场景,理论计算和模拟技术的介入会使熔融盐体系的开发更有目的性和更高效。优异低温体系的熔融盐会使热电池不再只是限制于军工武器和航空航天,而在民用领域也得到极大的应用。电解质黏结剂是电池安全可靠的关键,黏结剂的结构设计和优化可以提高其与电解液的亲和性进而提高热电池电化学性能。而无机纤维隔膜的引入使热电池更加可靠,更加高效,也为热电池的小型化提供了指导方向。总之,热电池电解质是电池性能的关键,也是热电池设计和优化的一个重要着手点。