微纳介尺度气液反应过程强化

2021-07-24初广文廖洪钢王丹李晖李洒姜红金万勤陈建峰

初广文,廖洪钢,王丹,李晖,李洒,姜红,金万勤,陈建峰

(1 北京化工大学教育部超重力工程研究中心,北京100029; 2 厦门大学化学化工学院,福建厦门361005;3北京化工大学北京软物质科学与工程高精尖创新中心,北京100029; 4 同济大学材料学院,上海201804;5南京工业大学材料化学工程国家重点实验室,江苏南京210009)

引 言

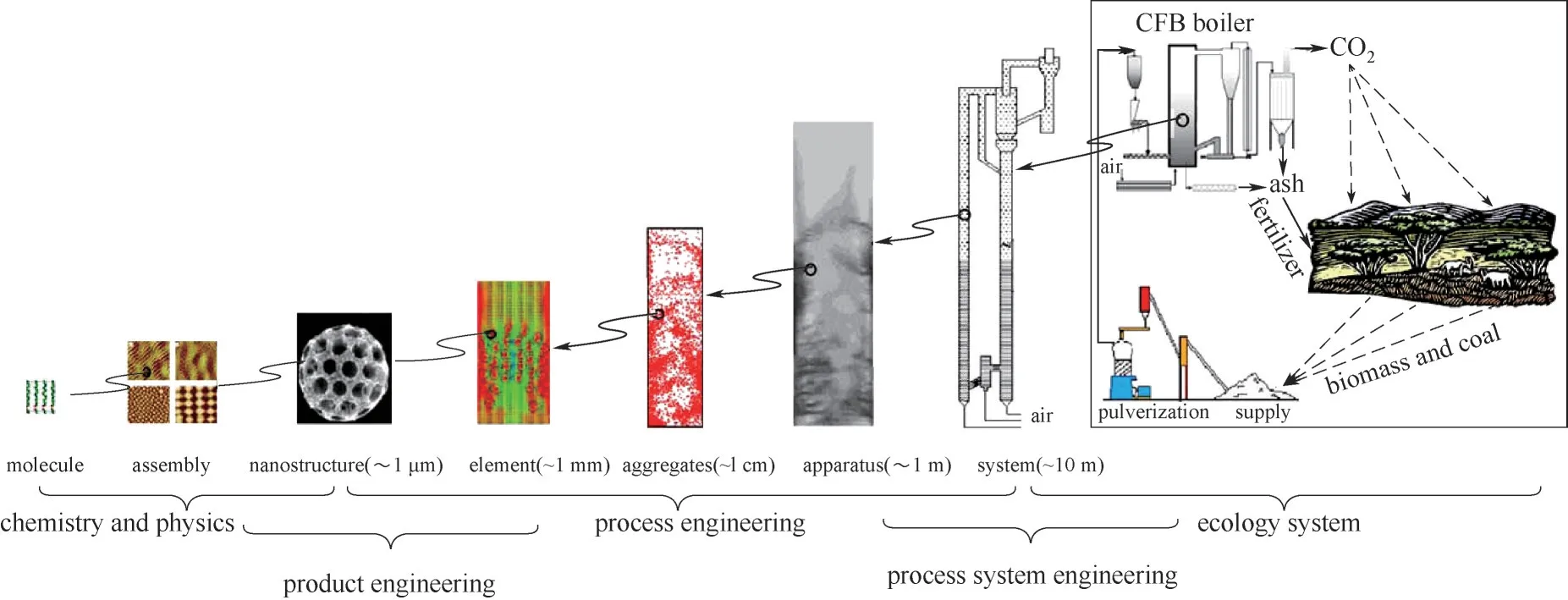

化学工业是我国国民经济的重要支柱产业之一。化工过程涉及分子尺度到工厂尺度直至整个生态系统尺度,是典型的时空多尺度过程(图1)[1]。其中,介于分子/原子和宏观材料之间的物相或表界面结构及介于颗粒(气泡、液滴)和单元化工设备之间的非均匀结构的形成与演化规律是典型的介尺度问题,也是实现物质转化工艺过程的定量设计、放大、优化和调控的瓶颈问题[2-3]。

图1 时空多尺度化工过程[1]Fig.1 Spatio-temporal multi-scale structures in chemical process[1]

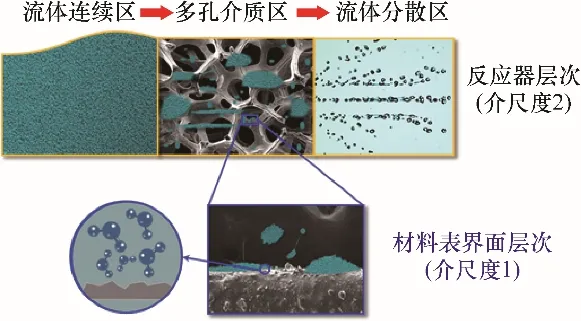

气液反应过程广泛存在于化学工业中,是多相反应过程中介尺度行为和效应显著的典型反应体系之一。传统的气液反应过程多采用塔式及釜式等反应器,但普遍存在设备庞大、过程较难控制等不足。20世纪90年代中期出现的以节能、降耗、集约化为目标的化工过程强化技术,被欧美等发达国家列为化学工程优先发展的三大领域之一[4]。目前,我国的超重力、膜等反应器及技术已成为实现化工过程强化的重要手段,广泛用于气液反应过程强化[5-7]。超重力及膜反应器内的流体流动与分散具有共性特征,即连续流体经多孔介质区(超重力反应器多孔填料及膜孔道)分散成细小的离散单元,与连续相进行传递与反应,在此过程中存在从“分子/分子簇尺度到微纳颗粒(液滴或气泡)等离散单元尺度间的表界面时空尺度(介尺度1)”以及“离散单元尺度到反应器尺度间形成的非均匀结构的时空尺度(介尺度2)”两个层次的介尺度行为(图2)。

图2 超重力及膜反应器强化气液反应过程共性介尺度特征Fig.2 Mesoscale characteristics of HiGee and membrane reactors in gas-liquid reaction process intensification

目前,对于介尺度2研究较为深入,但对于介尺度1(即微纳介尺度)的认知尚未明晰,将阻碍学科的发展和工业应用。本文以超重力、膜反应器为例,对微纳介尺度气液反应过程强化的研究现状及关键问题进行分析与阐述,并提出解决问题的思路与未来研究的建议。

1 国内外研究现状及分析

旋转填充床作为超重力过程强化技术的核心反应器,其传递-反应的研究包括流动、相间传质和混合/反应过程。已有的研究通常采用实验[8-11]和基于 Navier-Stokes 方 程 的 计 算 流 体 力 学(computational fluid dynamics, CFD)方法[12-17]对流动及混合效率进行表征。例如,采用化学反应碘化物/碘酸盐反应体系作为探针,研究揭示旋转填充床内微观分子混合的基本规律[18-20]。气液传质研究主要集中在通过实验获取传质系数、拟合关联式和构建传质模型等。例如,对旋转填充床内不同工艺参数条件下的气液传质过程进行研究,可以获得诸多传质系数经验关联式[21-22];基于溶质渗透、对流扩散和表面更新等经典传质理论,构建了气液传质的数学模型。近年来,基于可视化技术,从研究旋转填充床内的液体流动入手,初步构建了传质过程的机理模型[23-24],并通过编写用户自定义函数(UDF)等方法,对传质控制方程的质量源项进行修正,实现了旋转填充床内相间传质的CFD 模拟[25-27]。近年来,结合纳米表面改性技术的发展,研究者提出了通过在多孔填料表面构筑微纳结构改变材料表面浸润性(亲疏水性)等特性来调变液体微元形态和尺寸,从而形成调控传质性能及分子混合的新方法,有效地强化了传质及分子混合效果[28-29]。

分布型膜反应器在气相反应过程中的理论研究和实践应用已取得良好的进展[30],但是在气液或气液固多相催化反应过程中,分布型膜反应器中的流体传递-反应研究才刚刚起步。关于气液两相流中气泡的聚并和破碎行为的研究由来已久,一般是基于毫米级以上气泡颗粒特征展开研究[31-32],很少涉及超细气泡体系。透过多孔膜的微纳米级孔道制备出的气泡尺寸一般为百微米级[33-34],气泡间及气泡与周围流体的相互作用可能会发生显著变化,这对气液两相流中气泡的聚并和分裂行为的研究提出了新的挑战[35]。已有工作围绕膜分散强化的气液两相流中气泡的宏观分散性能进行了研究[36-39],可视化检测获得了膜分散强化下的气泡群粒径及其分布变化规律,基于膜面气泡生长的受力分析建立了气泡尺寸与膜结构参数、操作参数的关联式,结合实验的方法获得了传质系数和构建了传质模型,初步掌握了控制微气泡生成和调控气液传质行为的方法。耦合Navier-Stokes 方程与Darcy 方程的数值模拟方法,并引入相对渗透率模型及毛细管压力模型等,计算获得自由流动区域和多孔介质区域内的可压缩气体渗透过程[40]。在气泡生成阶段,连续相气体在压力的推动、膜通道的限域和液相剪切力的作用下,变成气泡脱离膜表面进入连续液相主体,膜通道表面性质及结构(膜表面润湿性、膜孔道结构、膜孔径及其分布)、气体的流速、膜面剪切流速是影响气泡初次分散粒径的关键。在气泡上升阶段,由于外部流场的作用,气泡四周受力不均,内外压强失去平衡,发生变形、破碎或聚并,致使气泡尺寸分布不均匀;同时,气液相间传质也会带来气泡直径的改变。加之多相催化过程多涉及高温高压等苛刻环境,此环境下的气泡不稳定性增加。已有的研究均是基于现有固定结构的多孔膜展开,更多关注离散单元形成的最终状态以及对传质和反应过程的强化效果。

为了实现传质和反应效果提升的最大化,亟需从分子/分子簇尺度到离散单元变化规律及表面作用机制出发,深入认识微纳介尺度区域中介质分散竞争机制,探究微纳过程强化效应与调控方法,从而提升超重力反应器强化气液反应与分布型膜反应器多相催化的工业应用成效。近几十年来,伴随着实验技术的快速进步,原位观测技术的空间和时间分辨率都得到了大幅度提高,从而使得对微纳介尺度传质和反应等过程的高分辨观测成为可能。透射电子显微镜作为研究物质微观世界的强有力工具之一,经过近90 年的研发,其分辨率从最初的50 nm 左右推进到了0.05 nm,提高了1000 倍之多。特别是近年来发展了原位液体环境透射电子显微镜方法,可实现高分辨率实时原位观察纳米晶体在溶液中成核生长及形貌演变过程[41-42]。另外,在微纳介区域中,多孔介质的材料表界面与连续相流体的分子间作用会对微纳离散单元的形成以及流动行为产生重要的影响,其运动行为规律可能不满足经典宏观流体运动方程,从而表现出特殊的微结构和反常物理特性[43]。研究微纳介区域中材料衬底和流体之间不同的分子间作用是理解和阐明超重力和膜反应器中介质分散机制的重要手段。随着超级计算机的运算能力提高和计算模拟算法的快速发展,分子动力学(molecular dynamics, MD)模拟技术在微纳介区域的研究中扮演越来越重要的角色[44]。分子动力学模拟从原子、电子层次考虑了分子结构和分子之间的静电力、范德华力、氢键等相互作用,因此可较为精确地模拟材料表界面微结构和表面性质对流体的浸润、相变、扩散等动态行为的影响[45]。目前,从第一性原理到高精度力场的多尺度分子动力学模拟都被广泛用于液态水的运动模拟研究[46-50],但是对于在微纳介区域中介质分散机制等问题的研究还处于起步阶段。而传统宏观流体方程用于阐述分子/原子尺度下的微观动力学行为的理论研究非常少。通过分子模拟建立有效模型,探讨微纳介区域中的介质分散机制及分散单元的流动、传递过程的物理本质,结合原位分析的实验验证,有望深入认识微纳介区域中介质分散的竞争机制与规律。

综上所述,围绕化工过程中普遍存在的介尺度科学问题及绿色化工发展的重大需求,根据超重力、膜等典型过程强化技术研究进展,结合先进的原位观测技术及分子模拟等方法,揭示微纳介区域中介质分散竞争机制与规律,探究微纳过程强化效应与调控方法,形成以介科学为基础的过程强化新技术,意义重大。

2 关键科学问题与研究思路

在多孔介质区(微纳介区域)内存在丰富的材料表界面,流体分子在外力(离心力、压力)的作用下,在材料表界面存在聚并、分散等多种机制的相互作用,导致流体微纳离散单元(液滴、气泡)呈现出复杂的形态及尺寸分布。微纳介区域产生大量的微纳离散单元,在连续相中的形变和聚并等复杂流动行为,又对反应器内的传递与反应之间的竞争产生显著影响。其中,微纳介区域中介质分散机制是共性关键科学问题,阐明微纳介区域中介尺度结构形成、演变及介质分散竞争机制,揭示介尺度结构对流动-传递-反应耦合的影响规律,并融合化工过程强化思想与方法对传递-反应过程实施高效强化,将有利于推动和实现化学工业的绿色可持续发展。

2.1 微纳介尺度结构的形成机理及其科学描述

与宏观流体相比,分子/分子簇尺度到微纳流体离散单元尺度下的流体、分散和传输特性有很大不同,表现出明显的尺寸效应。随着通道特征尺寸的减小,流体的比表面积增加,宏观下通常可以忽略的表面张力可能占据主导地位,微纳流体流动过程黏性力的影响远大于惯性力的影响。通道中气液、气固、液固界面的形态、尺寸和位置成为影响流体流动状态的主要因素。微纳流体流动的Peclet 数较小,流体中分子、原子或其他微观粒子的随机扩散过程将不可忽略。这些特点都使得微纳介尺度结构的形成机理无法使用宏观模型来描述和分析。因此,需要借助先进的电镜和光谱等手段进行流体运动原位观测和分析,并结合分子动力模拟方法,探究微纳介尺度结构的形成机理,建立流动-传递行为规律的科学描述方法,为定量认识微纳介尺度行为对传递-反应的影响规律奠定基础。

2.2 微纳介区域介质分散的竞争机制与调控

超重力、分布型膜反应器内微纳介区域介质分散过程中,流体离散单元(液滴、气泡)受质量力、黏滞阻力、表面张力、固液界面能等诸多控制机制的影响,呈现复杂的运动和形变状态,而这种行为复杂性通常来源于共存的两种(或多种)主导机制间的竞争与协调,并且随给定条件的变化,不同机制的相对主导作用随之发生变化。因此,需明晰微纳介区域内液滴和气泡分散的主导竞争机制,建立稳定性条件,实现对微纳介区域内介质分散的有效调控。

2.3 表界面与反应器介尺度过程的多机制耦合方法

表界面与反应器两个层次的介尺度问题,是涉及从分子/分子簇到微纳离散单元再到反应器尺度的多尺度问题,虽然在分子层面以及宏观连续性介质的运动、传递及反应过程有各自可采用的模拟方法和方程,如分子动力学模拟、Navier-Stokes 方程及传递-反应方程等,但缺少两个层次介尺度过程的普适性耦合模拟方法。为此,需要从微纳介尺度问题出发,通过探究分子/分子簇与表界面相互作用、扩散特性、流体特征尺寸等的内在关系,阐明竞争控制机制,对经典模型在微观层次上进行修正,建立从分子层次到宏观层次的多尺度模型,揭示传递-反应过程规律,为微纳介尺度过程强化搭建整体模型框架提供基础理论支持。

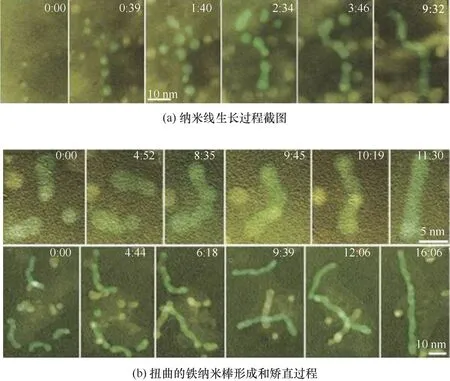

图3 铂铁纳米棒的生长过程观察[41]Fig.3 The growth of Pt3Fe nanowires[41]

3 相关研究进展

3.1 微纳介尺度结构的形成及行为观测

厦门大学自主研发和制备了国际领先的原位液体池透射电镜,实现了诸多纳米材料独特的动态过程可视化研究[41,51]。使用原位液体池透射电镜实现了高分辨率实时原位观察纳米晶体在溶液中的成核生长及形貌演变过程,发现了包括一维铁铂纳米棒的三步生长过程(图3)和铂纳米立方体的生长过程及各个晶面演变过程(图4)。

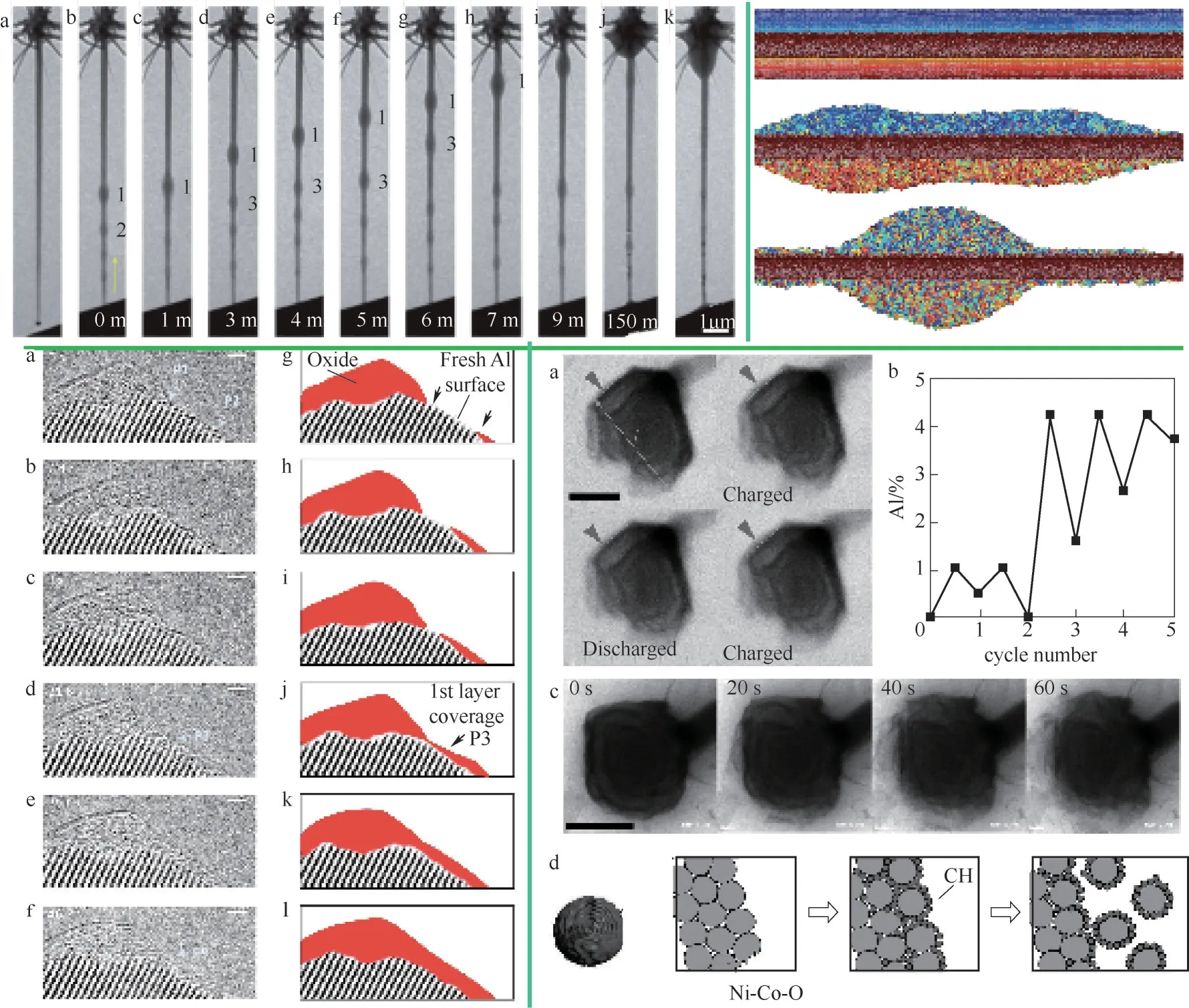

同济大学自行设计了一种用纳米氮化硅窗口封装的固-液电化学反应装置,专门用于原位透射电镜观察浸泡模式下的电化学反应。经过树脂封装后,有机电解液、水基电解液等都可以使用。目前,已用于在原位透射电镜中观察液-固界面润湿和微流现象[52(]图5 左上),并利用分子动力学模拟了该物理过程(图5右上)和水环境下纳米空心颗粒的原位充放电行为[53(]图5 右下);另外,还发展了气体/加热复合的原位样品杆,实现气固系统热处理状态下在电镜中观察材料的运动和演变[54(]图5左下)。

北京化工大学在量子点等单分散纳米粒子的制备中,通过独创的超重力反应强化耦合萃取-表面相转移分离方法和技术,制备了氧化锌、氧化锆、碳酸钙等透明纳米分散体,可稳定分散在多种溶剂体系中[55-57],为发展采用量子点/纳米颗粒作为示踪剂,实时观测微纳尺度下流体在不同限域通道及不同表面下的尺寸、形态及运动奠定了良好的基础。

针对化工气液反应过程中的基础问题,基于电镜原位运动观测技术的发展,可获取微纳介尺度的流动、传递和反应过程数据,为微纳介尺度下的行为观测奠定了基础。

3.2 微纳介区域内介质分散过程的模拟与模型化描述

图4 铂纳米立方体的生长过程观察[51]Fig.4 The facet development of a Pt nanocube[51]

在模拟及模型化方面,分子动力学模拟手段的发展已较为成熟,并且可以支持成百上千核的高性能并行计算。利用多尺度分子动力学模拟能够认识表面水浸润、扩散、相变等动力学行为[58-59],也可以可靠地分析流体分子团簇的微观状态[60],并分析相关的基本物性。同时,通过将模拟结果与电镜原位观测等方面的结果进行对比验证,便于确定合理高效的模拟策略。在格子Boltzmann模拟方面,研究者建立了二维D2Q9、三维D3Q19 和多相流模型方法等计算程序包,且对于微米级限域通道内的模拟已经具备丰富的研究经验和实验数据。例如,通过该方法可以对团簇大小及性质进行调整,实现在更大尺度上分析膜材料孔道、孔径及化学性质变化对膜分散性能的影响。此外,由于分子模拟和实验上存在时间尺度上的巨大差异,为了准确获得膜的分散性能,建立一种稳态的非平衡分子动力学模拟方法尤为关键。近期的研究工作表明,稳态非平衡分子动力学模拟的结果在通量提升的倍率上与实验结果保持了高度一致性[61]。通过深入探讨连续模型和分子模型方法的耦合,可对分子/分子簇、微纳流体微元再到表界面、限域通道和反应器尺度的流体传递行为进行模拟,实现多尺度传递-反应过程的模型化。

图5 利用原位TEM装置研究液固、气固系统中的多相反应机理[52-54]Fig.5 The multiphase reaction mechanism in liquid-solid and gas-solid systems investigated by in-situ TEM device[52-54]

3.3 多尺度传递-反应模型与反应器优化

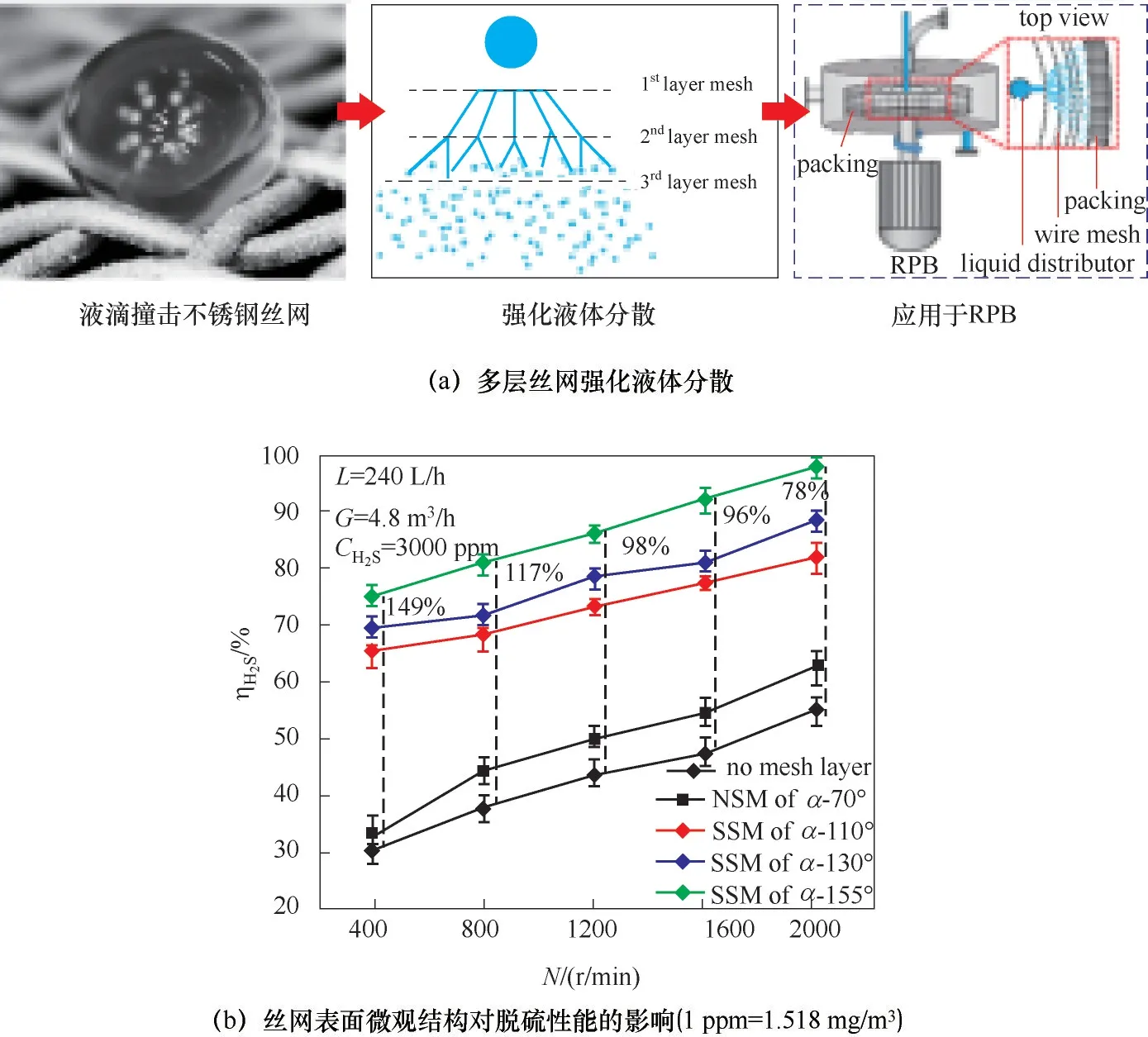

通过在超重力反应器多孔填料表面构筑微纳结构改变材料表面特性,能够调变液体微元形态和尺寸从而调控混合及传质效果。利用纳米表面技术理念,研究者成功地在泡沫镍填料表面构筑了微纳疏水结构,并表现出了良好的传质及混合效果[28-29];通过静电喷涂方式,构筑了高分散疏水丝网填料[62-63]。在此基础上,研究者通过分析液体经丝网填料的分散特性,探究了丝网表面微纳结构对液相的分散机制,构建了传递与反应的数学模型,优化了多种宏微观组合结构的反应器,实现了在高效脱硫中的应用[63](图6),并申请了多项发明专利[64-65]。分布型膜反应器中采用多通道陶瓷膜作为气体分散媒介,研究了陶瓷膜微结构、操作参数以及连续相物性对气泡的尺寸及分布、传质效果的影响,提出了可以定量预测膜分布器强化的反应器传质性能关联式,发展了气液传质行为的调控方法[33,36-38]。采用CFD 模拟方法计算了多通道膜分散过程中的气液两相流,将相对渗透率模型及毛细管压力模型等介尺度模型引入到多相流模拟方法中,计算了多孔陶瓷膜内气体驱替浸润液体的过程,建立了膜分散元件的优化设计方法[25]。将膜分布器与浆态床反应器、气升式反应器以及固定床反应器耦合,应用于加氢和氧化反应过程中,显著提升了催化反应效率,研发了多项基于膜分散强化的绿色生产工艺[33,66-68](图7),形成了多项发明专利[69-72]。

图6 多层丝网强化液体分散及其在RPB中的应用[63]Fig.6 Intensification of liquid dispersion by using multilayer wire mesh and its application in the RPB[63]

3.4 微纳介尺度过程强化的工业应用

基于原位观测分析与模拟计算的理论研究,以及多尺度传递-反应数学模型,结合过程工艺特点,形成面向微纳介尺度过程强化的新技术。面向气液传递-反应过程(如氧化、加氢等),研究超重力、分布型膜反应器对传递-反应过程的强化机制与效果,指导与提升相关过程的工业应用成效,有望实现节能、减排、高品质化和增产效果,并应用于大化工、环保、能源、新材料等领域的重要工程装置。

4 未来发展方向

微纳介尺度气液反应过程强化的研究手段主要是模拟与实验的有效结合。未来发展方向主要有以下3方面。

(1)高精度时空动态的原位观测及分析技术。空间分辨率可达纳米级甚至原子级,时间分辨率达到毫秒级。可实现分子尺度到微纳流体动态行为的原位观测,获取微纳流体运动及物质交换等直观信息,同时采用多种原位谱学技术实时获取物质指纹信息。另外,利用实时程序化高时空分率追踪实现微纳流体微元的运动规律记录,结合大数据分析,强化对介质的聚并、分散主导因素与竞争协调机制的认知。

(2)多尺度跨层次的传递-反应理论模型。利用基于多尺度分子模拟与高分辨电镜原位观测等手段,揭示对微纳介尺度结构行为起关键作用的物理化学因素与控制机制,提出对经典流动、传递-反应方程在微观层次上进行修正的新方法,建立区别于无表面结构影响的从分子层次到宏观层次多尺度跨层次的统一理论模型。

(3)微纳介尺度气液体系过程强化反应器的构建与工业应用。基于对微纳介尺度流动传递等行为规律的深入认识,通过解析微纳介区域中介质分散的物理本质和控制机制,融合过程强化的理念和方法,结合气液反应工艺过程特征,构建微纳介尺度过程强化反应器,进一步提高气液反应过程的传递与反应协调匹配程度,指导与提升超重力、分布型膜反应器等的工程应用成效,为解决高端化工产品和化工材料等“卡脖子”问题和化工本质安全问题提供关键的科学和技术支撑。