负压腔体抑制T型管道瓦斯爆炸数值模拟

2021-07-24杜玉晶解北京

丁 浩,杜玉晶,解北京,3

(1.中国矿业大学(北京)应急管理与安全工程学院,北京 100083;2.能源精准开采北京市重点实验室,北京 100083;3.河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南 焦作 454000)

瓦斯爆炸极具破坏性,造成的损失非常严重,爆炸火焰在巷道内传播会导致矿井通风构筑物几乎全部被摧毁,通风系统遭到严重破坏,通风紊乱会导致灾情迅速扩大波及井下其他区域;更为严重的是,由于爆炸事故产生的有毒有害气体浓度大、氧浓度低、温度高等原因,致使此类事故应急处置与救援难度相当大[1]。近年来,国内外学者对阻隔抑爆技术方面开展了大量的研究。余明高[2-3]、王发辉[4]、常琳[5]、张如明[6]、煤炭科学研究总院[7]、杨克[8]等研究发现水雾抑爆对爆炸火焰有较好的抑制作用,并针对水雾抑爆开展了装备研发,并取得一系列新型装备。Shao Hao等[9]建立L型瓦斯爆炸实验管道进行有无真空室的瓦斯爆炸实验,认为真空室可使管内大部分甲烷气体不参与化学反应,熄灭爆炸火焰,降低管内有害气体浓度,减少冲击波超压和高温火焰对人员、设施的造成的损害,有效抑制瓦斯爆炸。解北京[10-12]等对T型管道瓦斯爆炸火焰传播特征研究得出管道内的爆燃超压迅速上升到达峰值,之后受压缩气体的膨胀和冲击后爆燃产物的的振荡作用迅速下降。陈鹏,Huang F等[13-15]研究认为多孔材料的密度影响了瓦斯爆炸反应强度,爆炸超压上升速率随多孔材料密度增加呈线性下降的变化趋势,金属泡沫网可有效减弱瓦斯爆炸强度。严灼[16]等探索一种新型瓦斯爆炸抑爆方法设计空腔影响瓦斯爆炸传播实验,经空腔后爆炸火焰和冲击波超压出现明显衰减,从而实现了熄火、消波功能。蒋曙光等[17]设计了一种真空腔,将其安装在实验管道侧壁上,爆炸发生时,管道与真空腔之间的膜片被冲破,由于真空腔内负压的存在,爆炸火焰和冲击波被吸入真空腔,发现管道内爆炸超压和火焰被显著降低。苗梦露[18]等通过研究真空腔弱面材料厚度对瓦斯抑爆性能的影响,发现弱面材料越薄,抑爆效果越好。综上所述的成果都是针对水雾、多孔材料、真空腔单一抑爆技术,但将多种阻隔爆技术相结合来抑制瓦斯爆炸火焰传播效果的相关研究较少。为此,针对负压腔与充填金属丝网抑制问题探讨其对T型巷道瓦斯爆炸火焰温度与压力波衰减效果,为煤矿井下瓦斯爆炸的防治提供一种新的思路。

1 外置负压腔模型的建立

利用Ansys Fluent19.0中的Design Modeler分别构建T型管道与外置负压腔双向分岔管道二维几何模型并选用四面体网格单元,采取非结构化网格进行模型网格的划分,外置负压腔T型管道几何模型如图1。负压腔总长0.35 m,由管径不同的2部分圆形腔体组成,其中,前端腔体长0.15 m,内管径R1=0.04 m,后端腔体长0.2 m,内管径R2=0.12 m。腔体容积12.1 mL。点火端位于分岔支管端口处,点火能为10 J,前端腔体中多孔材料填充长度为50 mm。选取分岔支管截面、管道分岔处截面、左侧直管截面、右侧直管截面、负压腔内部及多孔材料填充区域的特征点进行数据监测,通过监测器监测坐标点的压力、温度、速度等参量数据变化情况。

图1 外置负压腔T型管道几何模型Fig.1 External negative pressure chamber T-pipe geometry

2 模拟参数设置

双向分岔管道内甲烷-空气预混气体爆炸数值模拟涉及的化学反应方程式:

压腔体的负压为-0.04 MPa,双向分岔管道内CH4、O2、H2O、CO2组分含量分别为0.054、0.21、0.01。选择压力基求解器,SIMPLE算法进行求解。在黏性模型中,选择RNG k-ε模型,使用标准壁面函数;选择组元运输、体积反应、扩散能源和涡耗散模型,混合物材料设置为理想流体;设置质量方程、动量方程、能量方程、反应进程变量方程残差分别小于1×10-6、2.5×10-5及1×10-5。设置所有管道边界及管道端口为刚性绝热壁面。待火焰传播至管道分岔处后,将左、右侧2个直管的出口端边界更改为压力出口,使得管道与外部空间连通,设置分岔管道与负压腔的交界面,创建重复边界之间的连接关系,使负压腔与分岔管道处于连通状态。

选取金属丝网作为前端腔体中填充的多孔材料,通过将丝网进行多层、无间隔的叠加,构成可填充前端腔体内有一定厚度的圆形多孔材料。在数值模拟过程中,多孔材料内部的空隙结构较为复杂,但是内部流体流动、传热和燃烧满足连续性假设。其区域内部的燃烧过程是传热、化学反应、流动过程相互作用的综合结果。参考刘笑言[19]对多孔材料建模时相关参数,金属丝网参数值见表1。

表1 金属丝网参数值Table 1 Metal wire mesh parameter values

3 模拟结果

3.1 温度云图

T型管道、外置负压腔T型管道、填充金属丝网的外置负压腔T型管道爆炸火焰传播过程云图分别如图2~图4。

图2 T型管道瓦斯爆炸火焰传播过程云图Fig.2 Cloud diagram of the flame propagation process of a gas explosion in a T-shaped pipeline

图3 外置负压腔T型管道瓦斯爆炸火焰传播过程云图Fig.3 Cloud diagrams of flame propagation process of gas explosion in T-pipe with external negative pressure cavity

图4 填充金属丝网的外置负压腔T型管道爆炸火焰传播过程云图Fig.4 Cloud diagrams of the explosion flame propagation process of a T-shaped pipe filled with a metal wire mesh in an external negative pressure cavity

通过对比T型管道、外置负压腔以及填充金属丝网的外置负压腔T型管道内瓦斯爆炸火焰传播过程,发现3种数值模拟条件下,爆炸火焰在管道内前期传播过程相同,爆炸火焰首先在分岔支管呈半球形向前传播,随后火焰锋面逐渐压平,呈内凹“Y”型向前传播。在打开左、右侧直管出口端后,T型管道内火焰经管道分岔处分别传入直管,最终呈扁平状不断拉伸变形向前传播。

外置负压腔及填充金属丝网的外置负压腔分岔管道在打开直管出口端及负压腔入口后,支管及管道分岔处部分高温火焰及高温气体经前端腔体以涡旋置换方式卷吸入后端腔体内部,部分高温火焰经分岔处流向左、右侧直管并继续参与燃烧反应。

3.2 冲击波压力

3.2.1 冲击波压力变化

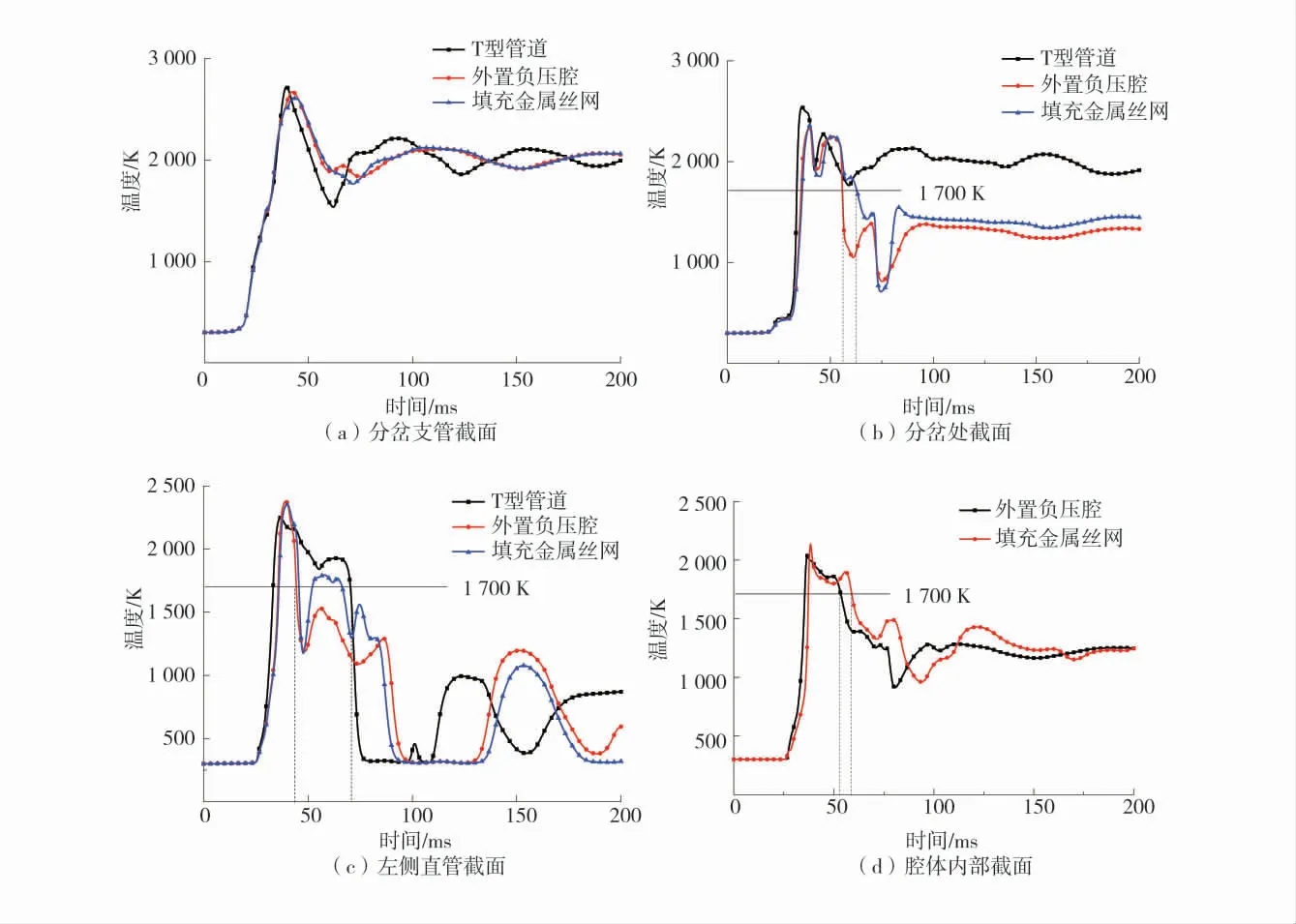

3种条件下不同截面处冲击波压力变化如图5。

图5 3种条件下不同截面处冲击波压力变化Fig.5 Shock pressure variations at different cross sections under 3 conditions

由图5(a)~图5(c)可知,T型管道分岔处未增设负压腔,火焰由点火端向前传播,火焰持续燃烧,反应空间受限,冲击波不断反射绕射,管道内气体被压缩压力持续增大,在左、右侧直管端口打开后泄压作用明显。而外置负压腔的T型管道,在火焰传播至分岔处后,同时打开负压腔入口与左、右侧直管端口,进行双重泄压的同时也扩大了燃烧反应空间,降低分岔管道内积聚的热量、压力及预混气体中甲烷浓度。所以,T型管道的分岔支管截面、分岔处截面、直管截面处冲击波超压峰值最大,并且沿火焰在管道内传播方向,冲击波压力峰值在分岔支管、管道分岔处、直管内依次降低。开启负压腔与分岔管道连接处后,分岔管道中瓦斯爆炸产生的高温高压气体以及甲烷-空气预混气体的分布空间扩大,气体及反应分布均匀度被打乱,管道内高温高压气体在负压抽吸作用下进入负压腔内部,分岔管道内气体发生扰动,管道内燃烧不充分,冲击波压力降低。由图5(d)可知,除负压本身对冲击波的分流与衰减作用外,负压腔内填充的金属丝网还会使冲击波发生反射散射损失能量,同时对后端腔体反向流入分岔管道的冲击波起阻碍延缓作用。因此,填充金属丝网的负压腔内部截面压力峰值比仅有负压的腔体内部截面压力峰值大,并且冲击波压力衰减降低趋势较为缓慢,冲击波压力达到峰值的时间增加。

3.2.2 外置负压腔对冲击波压力的衰减效果。

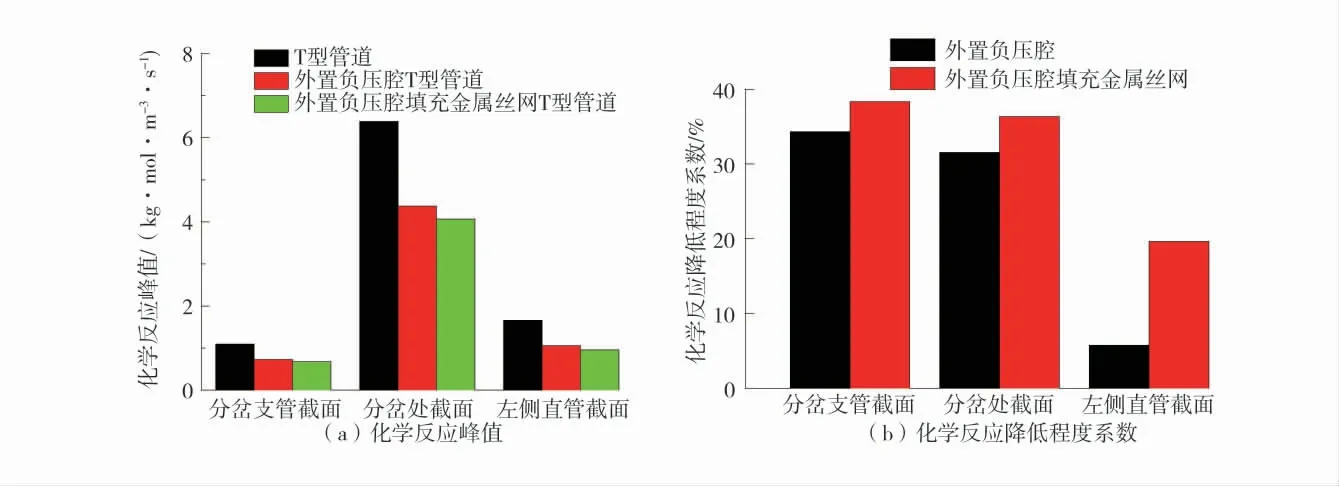

定义冲击波压力衰减程度系数η为T型管道不同截面冲击波压力峰值与外置负压腔条件下分岔管道相对应截面冲击波压力峰值之差占T型管道截面冲击波压力峰值的比值。不同截面处化学反应峰值及降低程度系数如图6。

图6 不同截面处化学反应峰值及降低程度系数Fig.6 Coefficients for peak chemical reactions and degree of reduction at different cross-sections

从图6可以看出,相较于T型管道内冲击波压力,外置负压腔T型管道内冲击波压力在分岔支管、管道分岔处、左(右)侧直管分别衰减了20.04%、11.71%、5.75%。而在填充金属丝网的外置负压腔作用下,T型管道内由于瓦斯爆炸产生的高压气体一方面可以在腔体与管道之间存在的压力梯度作用下进行置换,降低管道内冲击波压力;另一方面当相较于T型管道内冲击波压力,在填充金属丝网的外置负压腔作用下,分岔支管、管道分岔处、左(右)侧直管内分别衰减了28.63%、18.28%、19.65%。由于填充有金属丝网与负压的外置腔体内部对于冲击波存在负压与金属丝网双重衰减机制,负压置换卷吸高温高压气体,破坏管道热平衡状态,金属丝网加强冲击波反射散射力度,增加自由基碰撞率与损耗量,因此,填充金属丝网的外置负压腔的T型管道内,在分岔支管、管道分岔处、左/右侧直管内冲击波超压多衰减了8.59%、6.57%、13.90%,也就是说金属丝网与负压双重作用下的外置腔体,对于T型管道内瓦斯爆炸产生的冲击波衰减效果更好,造成的压力损失更大。

3.3 火焰锋面温度

3.3.1 火焰锋面温度变化

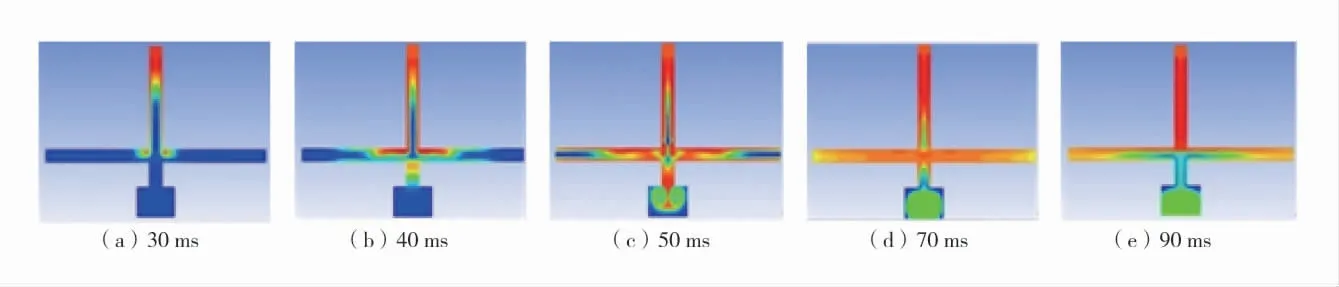

3种条件下双向分岔管道不同截面处温度变化如图7。

从图7(a)~图7(c)看出外置负压腔和外置填充金属丝网负压腔条件下的T型管道内,不同截面处火焰锋面温度峰值出现时间存在短暂延迟,并且腔体对管道分岔处、左(右)侧直管内火焰燃烧反应及火焰锋面温度影响较大。外置腔体内的负压可以将管道分岔处部分火焰、高温高压气体及管道未燃烧的甲烷-空气预混气体吸入腔体内,扰乱管道内压力及预混气体成分分布,扩大反应空间,而金属丝网孔隙结构可以使火焰撕裂成若干小股,损耗一定量参与燃烧反应的自由基数,使系统整体散热量增大,爆炸超压衰减,明显缩短管道内火焰燃烧反应时长与反应强度。因此,管道分岔处及左、右侧直管内燃烧反应核心区火焰锋面温度峰值低于T型管道相应截面处火焰锋面的温度峰值。T型管道内,火焰由分岔支管传至分岔处后直接流向直管内,而分岔处外置负压腔的存在,将流向直管的火焰及高温高压气体涡旋置换入腔体内,使得左、右侧直管内燃烧反应时间推迟,燃烧反应核心区火焰锋面温度峰值出现时间发生延迟。而图7(c)显示,在腔体内部负压补偿完全,腔内冲击波多次反射,压力叠加的影响下,腔体内部高温高压气体反向流出,经管道分岔处流入左、右侧直管内,直管内热量积聚。因此,左、右侧直管内温度峰值大于T型管道左、右侧直管内温度峰值。

从图7(d)看出,前端腔体填充的金属丝网对流入后端腔体的高温高压气体及高温火焰的反向流动起到一定的延缓阻碍作用,填充有金属丝网的负压腔内燃烧反应产生热量的耗散速率略低,火焰熄灭与燃烧反应停止所耗时间更长,达到温度峰值及温度耗散时间增加,即进入金属丝网及后端腔体的高温火焰不易反冲回流到T型管道内,火焰在腔体内继续燃烧或被淬熄。依据链式反应理论及刘笑言关于多孔材料对管道内火焰传播抑制的数值研究[19],在温度低于1 700 K时,参与燃烧反应的自由基失活,参与链式反应的自由基供应不足,燃烧反应无法继续进行,火焰熄灭,因此,以1 700 K为分割线,在图7中截取不同条件下管道分岔处、左(右)侧直管、负压腔内部燃烧反应核心区温度第1次降低至1 700 K时对应的时间。不难看出,外置负压腔的T型管道内火焰燃烧反应时长远小于T型管道内火焰燃烧反应时长,说明外置腔体的负压坏境以及填充的金属丝网可以有效降低T型管道内瓦斯爆炸反应强度,缩短瓦斯爆炸反应时长,减少高温高压气体及高温火焰的生成。

图7 3种条件下双向分岔管道不同截面处温度变化Fig.7 Temperature changes in different sections of a bidirectional bifurcated pipe under three conditions

3.3.2 外置负压腔对火焰传播及燃烧的抑制作用

定义化学反应降低程度系数α为T型管道在对应截面处反应速率峰值与2种外置负压腔条件下管道对应截面处峰值之差与T型管道不同截面处峰值的比值,管道不同截面处化学反应峰值及降低程度系数如图8。

图8 管道不同截面处化学反应峰值及降低程度系数Fig.8 Peak chemical reaction and reduction factor of chemical reaction at different sections of the pipeline

由图8可知,外置负压腔在-0.04 MPa负压条件下,分岔直管、管道分岔处、左(右)侧直管内瓦斯爆炸反应速率分别降低32.84%、31.64%、5.75%;而外置负压腔在-0.04 MPa负压及填充5 cm金属丝网条件下,反应速率分别降低了39.24%、36.03%、19.65%。外置负压腔的存在,扩大了分岔管道瓦斯爆炸反应空间,降低了管道内甲烷-空气预混气体的浓度以及分布均匀度,置换了T型管道内瓦斯爆炸产生的高温高压气体,增大了系统散热量,有效降低了T型管道内火焰燃烧反应强度,减少了燃烧反应的热释放量,缩短了反应时长,降低了管道内温度。

填充金属丝网的负压腔内温度峰值增大,降温过程延长,火焰通过多层金属丝网时会被撕裂成无数细小的火焰团[20],火焰面连续性被打断,参与燃烧链式反应的自由基数量减少,燃烧中断火焰熄灭,火焰通过丝网区域传播受阻,丝网区域火焰流经及热量积聚时长增加,因而,金属丝网内温度峰值略高于未填充丝网的前端负压腔,但化学反应速率远低于未填充丝网的前端负压腔。

外置负压腔T型管道在分岔支管、管道分岔处、左(右)侧直管的化学反应速率相应降低了34.31%、31.55%、5.75%,而在填充金属丝网的外置负压腔作用下,其化学反应速率降低了38.32%、36.34%、19.65%。流经金属丝网进入后端负压腔内的高温高压气体及部分火焰,在能量、热量、压力上均存在一定程度损失,但在冲击波不断反射、扰动,压力震荡叠加的作用下,负压腔内的高温高压气体会无阻碍地反向流出,而金属丝网的存在不仅在火焰及高温高压气体流入过程中,可以使冲击波在孔隙结构中不断反射发生损失,使火焰被撕裂成小股中断燃烧,抑制火焰向前传播,并且当后端腔体内高压高温气体发生反向流动时,也起到一定的延缓阻碍作用,降低气体反向流出的通畅性及流畅度,使得后端腔体内气体及火焰停留时间增加,散热量与泄压力度降低。因而,填充有金属丝网的外置负压腔分岔管道内火焰燃烧反应速率更小,抑制火焰传播效果更好。由上述分析可知,从反应温度变化以及反应速率峰值角度,外置负压腔能够有效降低T型管道内瓦斯爆炸强度,阻碍与抑制爆炸火焰在管道内传播,并且填充金属丝网的负压腔对瓦斯爆炸反应及火焰传播抑制效果更好。

4 结论

1)外置负压腔T型管道内冲击波压力,在支管、分岔处、左(右)侧直管内相应位置的冲击波压力分别衰减了20.04%、11.71%、5.75%,化学速率分别降低了34.31%、31.55%、5.75%,而外置填充金属丝网负压腔T型管道内冲击波压力在管道相应位置分别衰减了8.63%、18.28%、19.65%,化学反应速率降低了38.32%、36.34%、19.65%。

2)在负压腔与金属丝网的双重抑制作用下,冲击波超压在支管、分岔处、左(右)侧直管内多衰减了8.59%、6.57%、13.90%,化学反应速率降低了4.01%、4.79%、3.90%。

3)负压腔和金属丝网2种抑爆方法的结合发现相比单一方法对爆炸产生的冲击波衰减效果更好,化学反应强度及速率显著降低,燃烧反应持续时间更短,对于火焰传播抑制效果更佳。