树脂基复合材料高温老化后低速冲击行为∗

2021-07-24孙耀宁王国建

李 过,孙耀宁,王国建

(新疆大学 机械工程学院,新疆 乌鲁木齐 830047)

0 引言

玻璃纤维增强树脂基复合材料具有轻质高强、减震性好、抗疲劳性、耐化学性强以及工艺可设计性等优点[1],被广泛应用于航空航天、体育器材、风电产业等领域[2,3].尤其在风力发电领域,风机叶片多为树脂基复合材料制备,叶片在极端、苛刻环境中使用时的安全性与可靠性引起众多研发人员和使用者的重视.已有研究结果表明[4−8],材料在实际服役环境中不可避免的会受到环境(湿度、温度、紫外线、砂石及冰雹冲击)因素的影响,加剧材料性能的衰退,导致材料使用寿命的提前失效.因此,研究材料在典型环境因素下的老化机理对材料性能的影响具有非常大的工程价值和理论意义.

现有研究[9,10]中针对树脂基复合材料耐高温老化特性表明,在高温老化过程中树脂基体发生了热氧老化降解,其中高温加速了树脂与氧气的反应,加剧了分子链的自主氧化断链,导致材料性能下降,但是对于老化过程中树脂基体官能团变化规律的叙述较少.本文主要依据新疆独特的气候特点(高温、低能量冲击)对玻纤/环氧乙烯基酯树脂基复合材料采用升温老化的试验方法,基于XPS、红外光谱相结合的表征方法,探究了热氧老化过程中不同基团的变化规律;并对不同老化时间下的试样进行低速冲击,探讨了高温环境下玻纤/环氧乙烯基酯树脂基复合材料低能量冲击损伤特性.

1 实验材料及方法

1.1 原材料

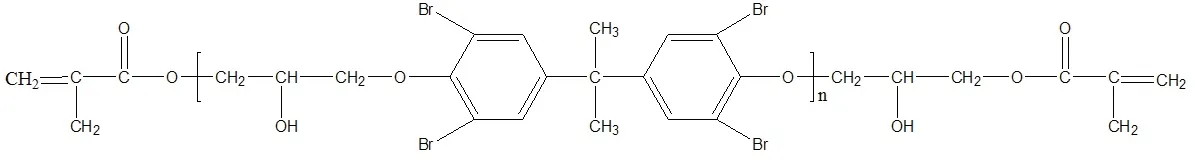

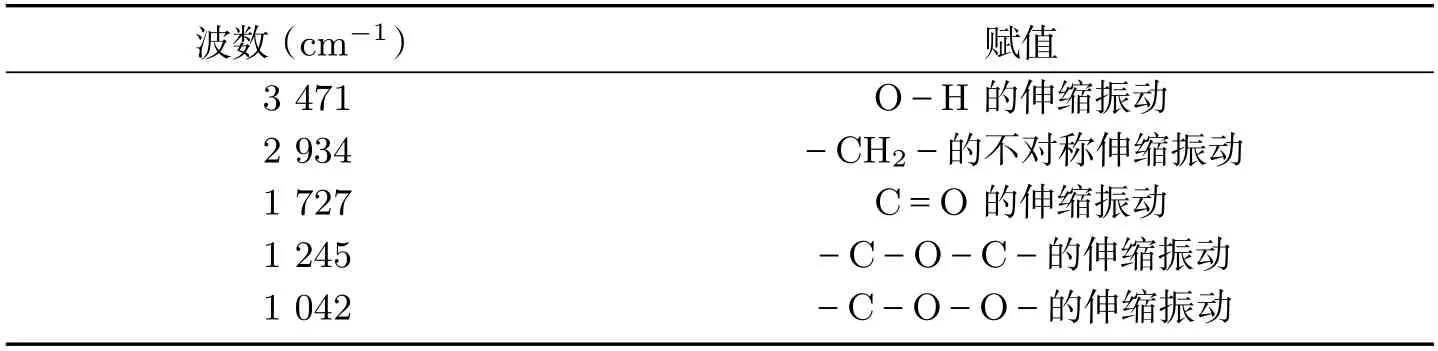

试验所用材料为玻璃纤维增强环氧乙烯基酯树脂基复合材料,纤维材料为E型玻璃纤维.基体为DM510C-350型环氧乙烯基酯树脂,化学结构如图1所示,MEKP-925H固化剂,采用真空带压成型工艺,纤维体积分数约为60%.

图1 环氧乙烯基酯树脂的化学结构Fig 1 Chemical structure of the vinyl ester resin

1.2 老化试验

高温老化:根据ASTM D3045―92[11]标准,将试样放置在电热恒温鼓风干燥箱(XMA-600)中,老化温度为120 ℃,分别老化0 d、7 d、14 d、21 d、28 d后取出进行相应的测试.

1.3 测试与表征

1.3.1 X射线光电子能谱仪(XPS)

采用Thermo公司ESCALAB 250Xi型XPS测试复合材料表面的元素组成,X-射线为单色器:Al K Alpha 1486.6 eV.

1.3.2 扫描电子显微镜(SEM)

采用日立公司SU-8010型扫描电子显微镜观察玻纤增强复合材料(GF/EVE)老化前后表面微观形貌,测试前对老化试样表面进行喷金处理.

1.3.3 力学性能测试

高温老化后的复合材料试样在Instron 9250 HV压力辅助落锤冲击试验机上进行低速冲击试验.依据ASTM D7136―05[12]标准,冲头为半球形,直径D=16 mm,如图2所示.冲头的配重质量为5.607 kg,冲击能量的大小可以由落锤的高度来确定,对高温老化后的GF/EVE试样分别进行12.5 J和25 J冲击能量的冲击试验,得出相应的载荷-位移曲线,每种试样测试5块,对试验结果进行分析.

图2 冲击试验装置Fig 2 Impact test fixture

2 讨论

2.1 表面形貌及表面元素含量变化

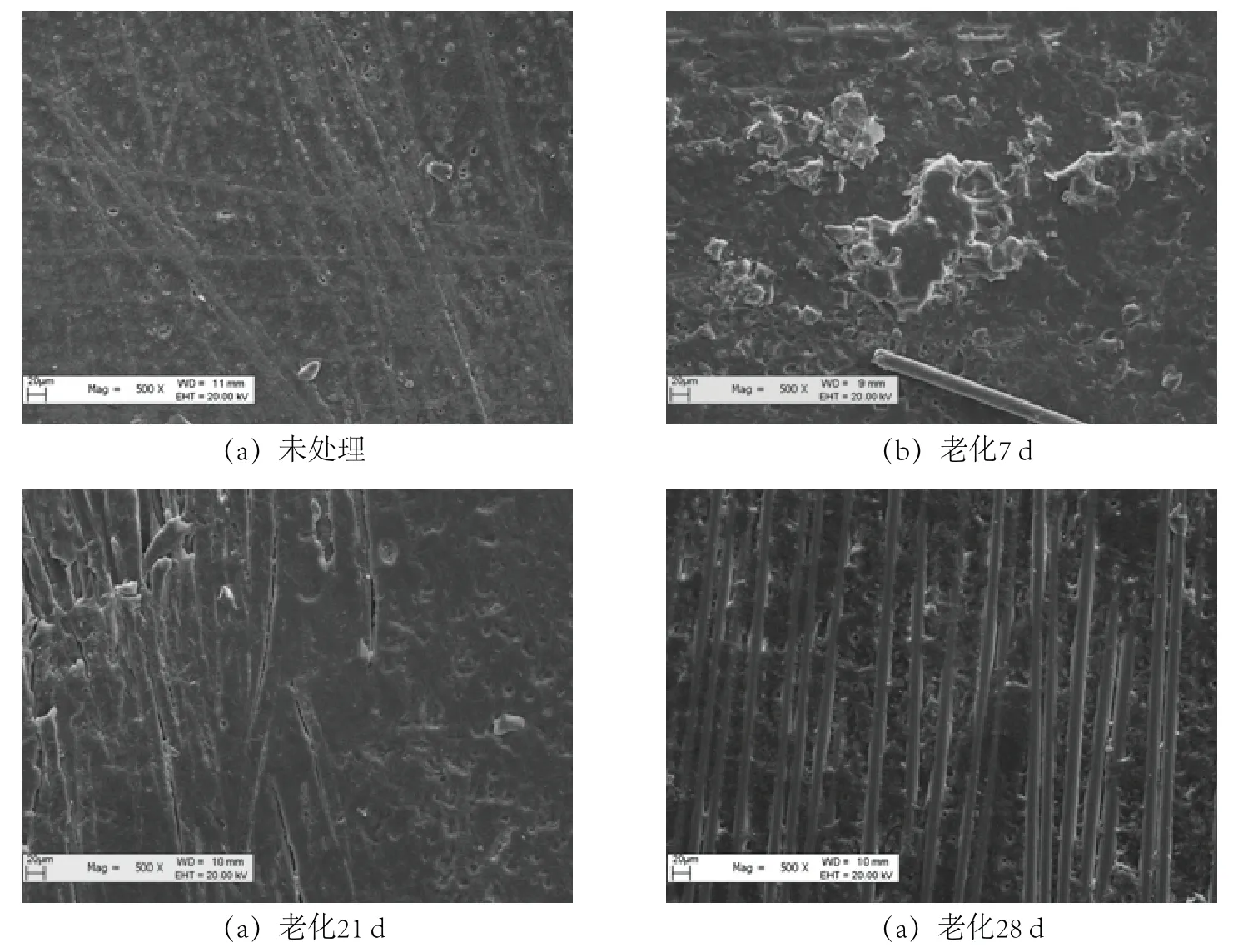

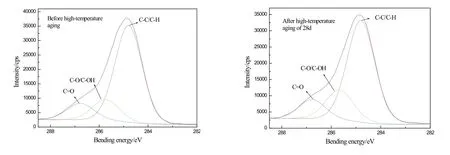

图3为120 ℃下不同老化时间的玻纤/环氧乙烯基酯树脂基复合材料表面形貌.由图3(a)可见,未老化试样表面相对光滑,玻璃纤维被环氧乙烯基酯树脂紧密覆盖,说明树脂与纤维之间结合比较好.老化7 d后(图3(b)),纤维表面树脂发生降解,开始出现脱落,且试样表面有微裂纹产生;老化21 d后(图3(c)),部分纤维暴露在试样表面,基体表面出现大量凹坑,且有大量裂纹出现;经过28 d老化后(图3(d))试样表面树脂降解脱落,暴露在基体表面的纤维十分清晰,基体表面出现大量凹坑,纤维与基体界面产生裂纹,纤维与纤维之间出现空隙.上述现象产生的原因是在高温老化的过程中试样表面树脂发生热氧老化降解[13],以及纤维与树脂基体热膨胀系数的差异导致纤维/基体界面产生热应力,造成界面破坏,从而使得纤维与基体之间的界面出现了裂纹.表1为树脂基复合材料未老化和高温老化28 d的试样表面的C、O原子分数及O/C.由表1可知,高温老化28 d后,试样表面的C含量减少,O含量增加,O/C由0.195增至0.248,为未老化的1.27倍,说明材料老化过程有含氧基团的生成,试样表面发生了氧化降解.图4为复合材料未老化和老化28 d后的XPS C1s峰谱图.由图可4知,未老化和老化后试样表面的C1s谱由3个峰组成,分别为284.78 eV、285.78 eV和286.78 eV,并分别对应C-H或C-C、C-O-C或C-OH、C=O;老化28 d后试样表面C-H或C-C基团峰值下降,C=O基团和C-O基团的峰值升高,说明在高温环境中复合材料表面有C-O-C或C-OH、C=O生成,这与FTIR光谱分析结果一致,说明树脂老化降解机理主要通过酯的位置,放置在叔碳上的氢的氧化与其相关有限链的断裂生成了更多的羰基基团.

图3 120 ℃下不同老化时间的玻纤/环氧乙烯基酯树脂基复合材料试样SEM图Fig 3 SEM photographs of surface for glass fiber/epoxy vinyl ester resin matrix composite specimens sged at 120℃for different aging time

图4 不同老化时间的玻璃纤维增强环氧树脂基复合材料的Cls谱图Fig 4 Cls spectra of GF reinforced epoxy resin composites after different aged time

表1 不同老化时间的复合材料XPS测试结果Tab 1 XPS of composites after different aged time

2.2 FTIR数据分析

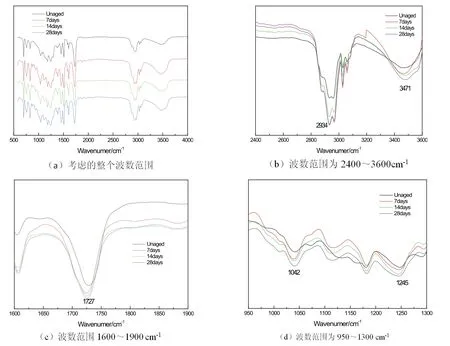

图5为120 ℃老化试样的红外光谱图,根据峰位可以分析玻纤/环氧乙烯基酯树脂在老化过程中内在基团结构的变化,将吸收峰进行归属,如表2所示.

表2 红外光谱图中特征吸收带Tab 2 Assignments of the characteristic absorption bands in the FTIR spectra

图5 120 ℃老化环氧树脂样品的FTIR光谱Fig 5 FTIR spectra of the 120 ℃aged epoxy samples

图5(a)显示了120 ℃老化环氧树脂表面上整个波数范围的FTIR谱图,表2中给出了特征吸收带.由表2和图5(b)可知:3 471 cm−1附近的吸收带对应羟基O-H伸缩振动,其强度随时间而增加,说明树脂在老化过程中发生了氧化反应生成了醇或酸;2 934 cm−1分别对应亚甲基-CH2基团不对称伸缩振动,强度随老化时间先增加后减少,结果说明在酯的位置上放置在叔碳上的氢的氧化与其相关有限链的断裂,可导致形成各种羰基,特别是酮基和酯基;120 ℃老化7 d后(图5(c))1 727 cm−1附近的吸附带是伸缩的特征酯基中C=O基团的振动,观察到其强度随时间增加而增加,众所周知,用促进剂加速的固化剂固化会使环氧树脂产生酯基,因此,1 727 cm−1处的峰强度增加是由于在热氧老化初期环氧树脂的后固化反应造成的[14].在120 ℃下老化14 d后(图5(c)),C=O基团的吸收带在1 727 cm−1处的酯基团向低波数移动并且随着老化时间的增加而增强,这是由于羟基被氧化形成羰基[15].由图5(d)知1 245 cm−1附近的吸收带对应-C-O-C-伸缩振动,1 042 cm−1附近的吸收带对应过氧化结构-C-O-O-伸缩振动向低波数移动且强度都随着热氧老化而增加,说明玻纤/环氧乙烯基酯树脂复合材料在老化过程中使树脂发生氧化降解,可能生成了酯、醚、及过氧化结构.

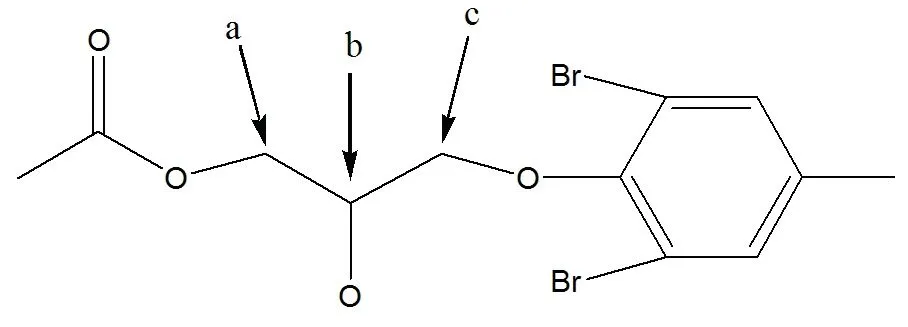

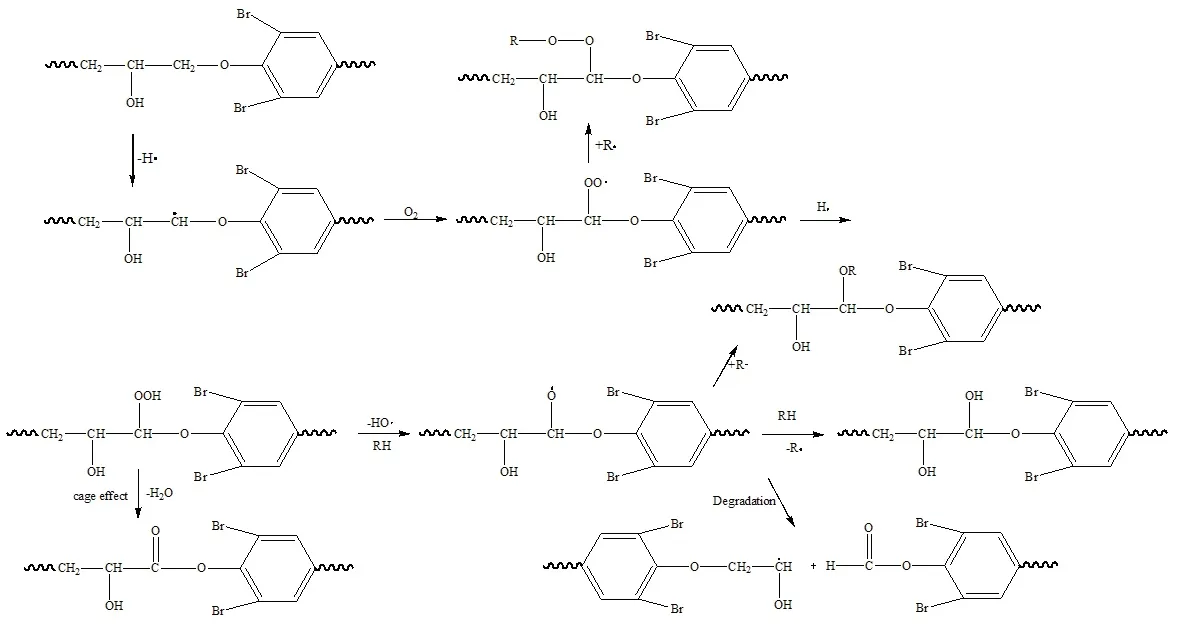

根据前人相关研究可知乙烯基酯树脂中在氧原子的α﹣位置上至少存在三种反应性C-H键,图6(b)将产生羧酸甲酸苯酯和图6(c)产生甲酸苯酯(1 730 cm−1)以及图6(a)氧化产生氢过氧化物.结合上述分析及前人研究,乙烯基酯树脂高温老化过程中发生氧化降解可能的主要反应机理如图7所示.

图6 氧原子攻击位置结构图Fig 6 Structure diagram of oxygen atom attack position

图7 120 ℃下环氧乙烯基酯树脂的热氧化老化机理Fig 7 Thermal oxidative aging mechanism of epoxy vinyl ester resins at 120 ℃

其中R·代表长链自由基,如烷氧基自由基、过氧自由基等,羟基、酯、酸的形成说明发生断裂反应,过氧化结构的形成说明发生氧化反应,过氧自由基结合长链自由基、醚的形成说明发生交联反应.

2.3 复合材料耐热性能变化

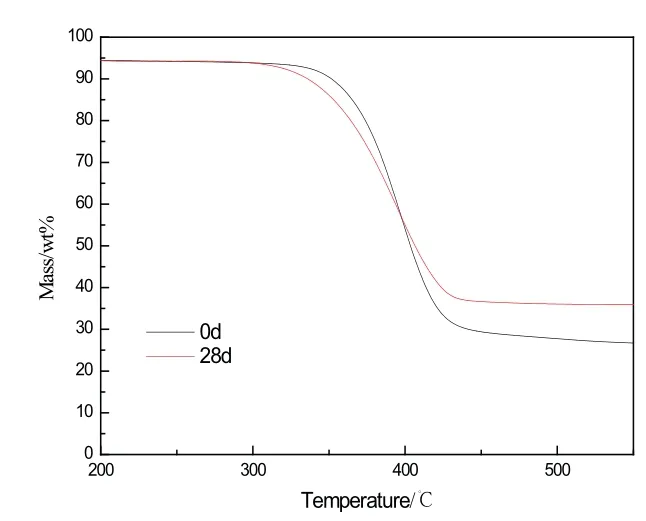

图8为120 ℃不同老化时间后的玻璃纤维环氧乙烯基酯树脂基复合材料的热重曲线.由图8可知,随着老化时间的延长复合材料树脂基体的初始分解温度出现下降,老化28 d后,复合材料树脂基体的初始分解温度下降明显,主要是树脂基体在热和氧的共同作用下随着老化时间的增加,环氧乙烯基酯树脂大分子链间范德华力和氢键破坏,树脂分子链之间作用力减小,且导致树脂大分子链断裂、树脂交联密度下降,从而使得树脂初始分解温度降低.

图8 不同老化时间下GF/EVE复合材料热重曲线Fig 8 Thermogravimetric curves of GF/EVE composites at different aging times

2.4 低速冲击试验

2.4.1 低速冲击损伤形貌

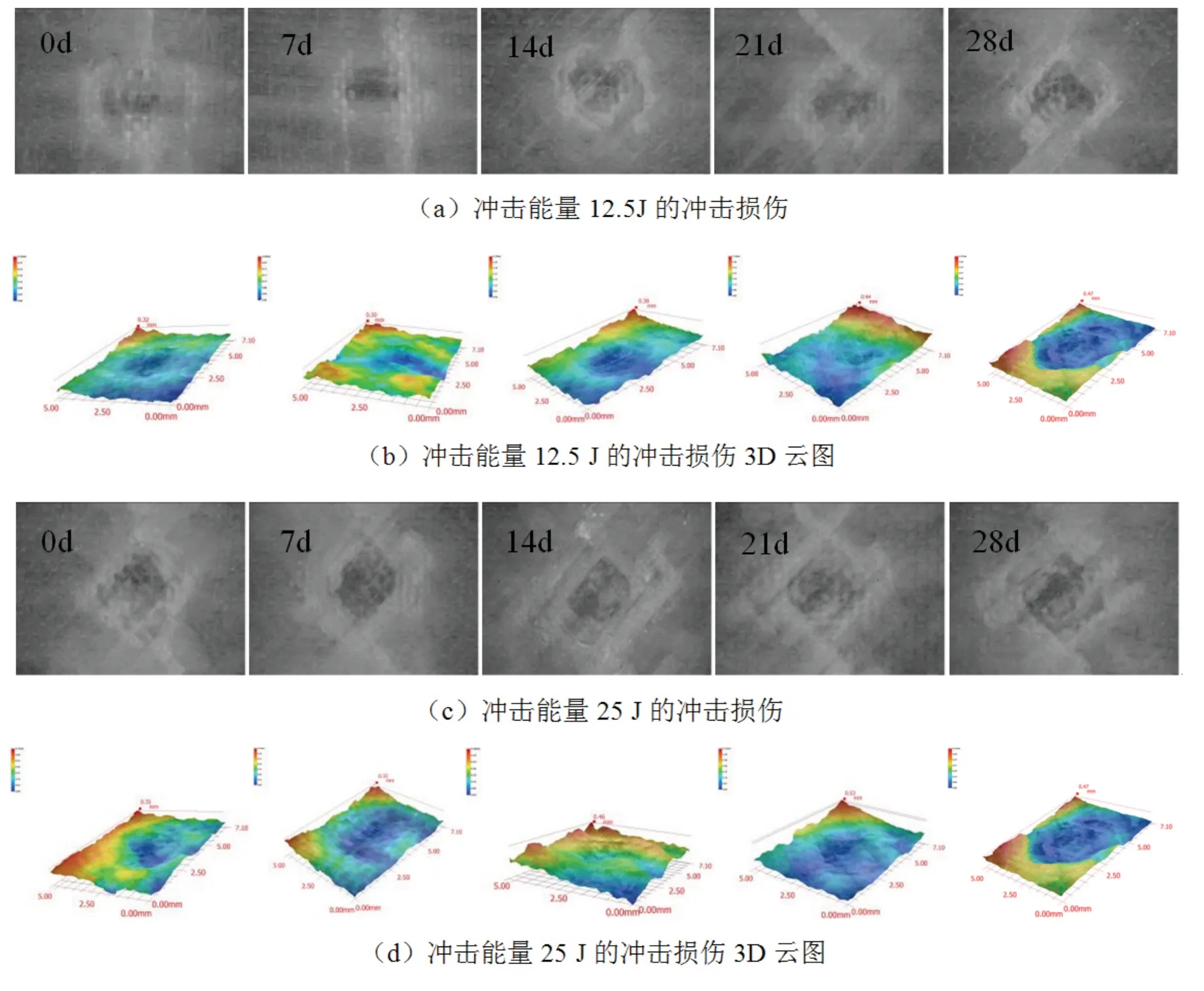

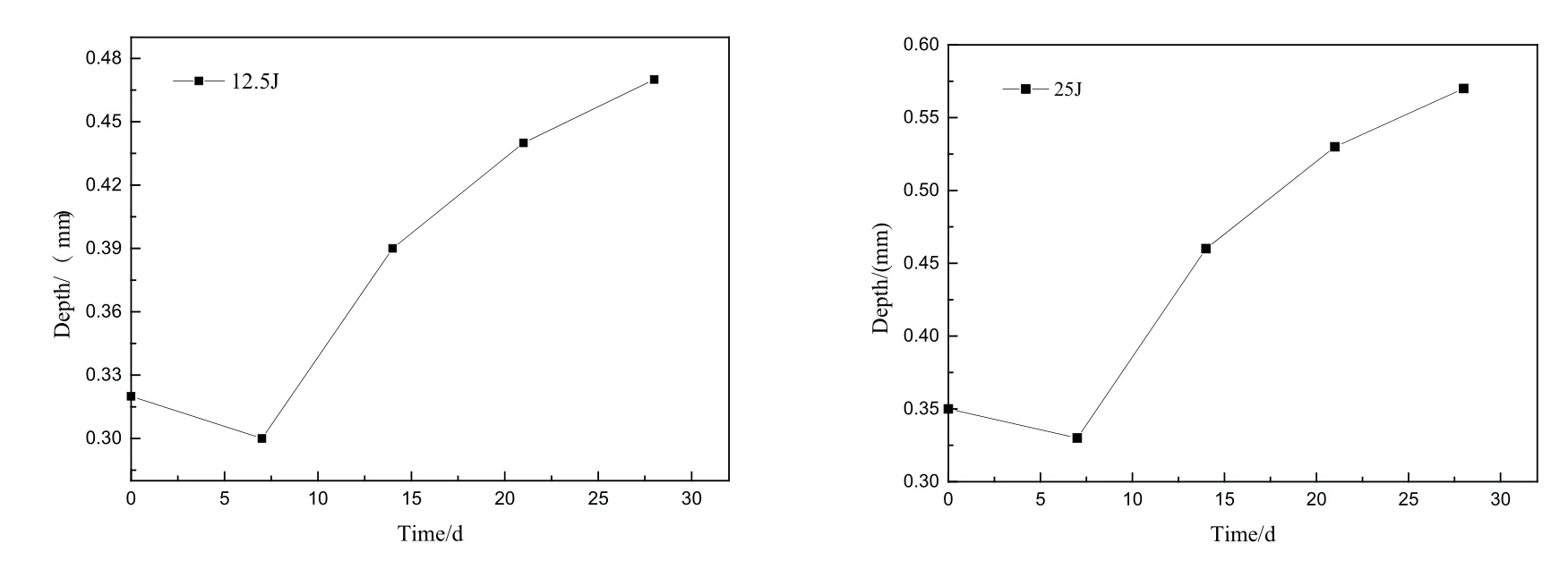

图9(a)和图9(c)分别为冲击能量12.5 J和25 J复合材料不同高温老化时间的冲击表面光学显微图,图9(b)和图9(d)分别为冲击能量12.5 J和25 J复合材料不同高温老化时间的冲击表面超景深3D云图.从图图9(a)和图9(c)中可知,未老化试样表面呈现浅绿色,随老化时间增加试样表面逐渐变黄,老化28 d后试样表面出现龟裂、翘曲变形,这种现象说明试样表面发生氧化反应产生了发色基团,并且由于纤维和树脂的热膨胀系数不同,在高温老化下复合材料内部产生热应力和热应变导致试样表面变形;同时可以看出,试样冲击后表面均出现凹坑边缘纤维发生断裂、基体开裂,且凹坑外的树脂基体也出现损伤;同时随老化时间的增加树脂基体损伤范围逐渐增大,树脂基体破坏沿纤维方向,由图9(a)、图9(c)和图10可知,冲击能量12.5 J和25 J下随老化时间的增加冲击凹坑深度均先减小后增加,但整体呈增大趋势,老化前后冲击损伤深度分别由0.32 mm增大为0.47 mm和由0.35 mm增大为0.57 mm.相同老化时间下,冲击能量25 J比12.5 J对复合材料试样表面形态破坏程度更加严重,并且压痕更加明显,同时还有部分纤维断裂.这主要是由于GF/EVE试样在老化前期的破坏形式主要为冲击加载处的断裂,随着高温老化时间的增加,纤维与基体界面脱粘产生裂纹,试样的破坏主要以内部裂纹扩展的形式进行,冲击载荷被内部裂纹扩展所抵消,因此,试样表面的破坏形态变得不明显.

图9 不同老化时间的GF/EVE试样冲击损伤形貌Fig 9 Front view photograph impact damage morphology of GE/EVE composite for different under aging time

图10 不同老化时间下冲击能量12.5 J和25 J的试样冲击凹坑深度曲线Fig 10 Impact pit depth curves of specimens with impact energy of 12.5 J and 25 J under different aging times

2.4.2 低速冲击试验曲线

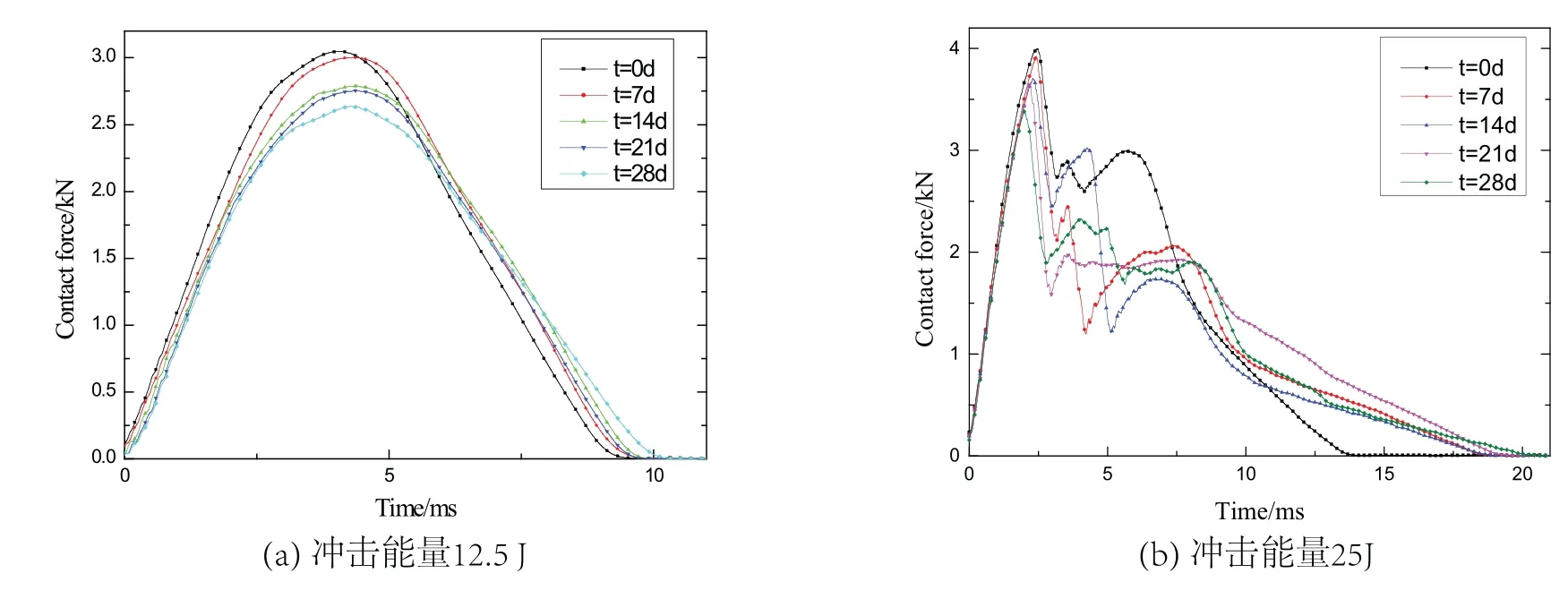

图11为两种冲击能量下不同老化时间的GF/EVE试样的载荷-位移曲线.由图11(a)可知,在相同的冲击能量冲击后,随着热氧老化时间的延长,GF/EVE试样最大承受载荷逐渐下降,未老化试样最大承受载荷为3.047 3 kN,老化28 d后最大承受载荷下降了13.5%,原因是随老化时间延长树脂降解纤维与树脂脱粘、树脂基体变脆、基团的热分解反应导致复合材料内部的缺陷增多,并且高温老化增大了复合材料内部的热应力使得复合材料内部裂纹增多最终导致承受载荷能力下降.

图11 冲击能量12.5 J和25 J下不同老化时间下试样的载荷-时间曲线Fig 11 Load-time curves for composite specimens under impact energy of 12.5 J and 25 J for different aging time

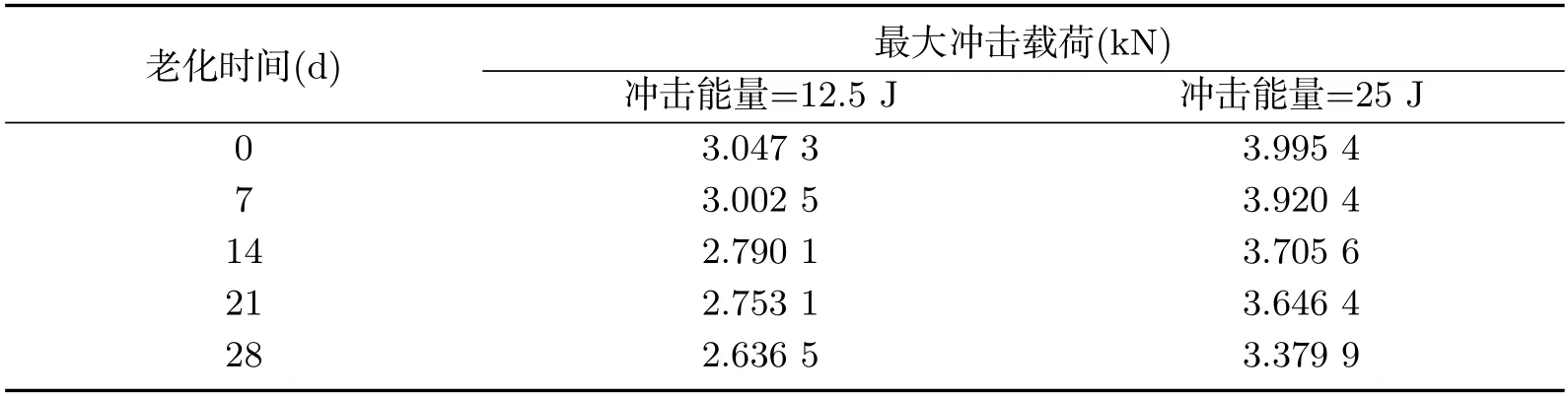

在25 J的冲击能量(图11(b))下,试样承载曲线变化规律与图11(a)一致,曲线出现多峰现象,这是由于GF/EVE试样发生了分层破坏,在冲击的过程中试样表面最先发生脆性断裂而吸收大部分冲击能量,材料内部并未断裂重新承受冲击载荷,以逐层损伤的形式吸收了全部能量,因此曲线出现多个峰值,老化28 d后最大承受载荷下降了15.4%.由表3可知,冲击能量越大,试样所承受的最大冲击载荷越大.

表3 冲击能量12.5 J和25 J下不同老化时间的试样的最大冲击载荷Tab 3 The peak load of the sample under impact energy of 12.5J and 25J for different aging time

3 结论

(1)玻璃纤维增强环氧乙烯基酯树脂基复合材料在120 ℃下不同老化时间后,材料表面结构形态发生了很大的变化.从宏观上看,由于纤维与树脂的热膨胀系数不同导致复合材料内部产生内应力,从而使得试样表面出现龟裂和翘曲变形,并且随老化时间的增加,树脂因发生氧化反应导致表面颜色逐渐变黄;从微观上看,纤维表面树脂降解脱落,纤维与基体界面产生裂纹,纤维与纤维之间出现空隙;

(2)采用红外光谱(FTIR)、XPS表征手段研究了玻纤/环氧乙烯基酯树脂基复合材料的热氧老化机理,给出了部分基团高温老化变化规律;同时在高温老化过程中树脂分子链断裂,导致交联密度的降低,使树脂初始分解温度下降;

(3)GF/EVE试样不同冲击能量下随老化时间增加冲击凹坑深度逐渐增大,同时所承受的最大冲击载荷随老化时间的增加而下降,并且随着冲击能量的增大,同等老化条件下试样所承受的最大冲击载荷增大.