基于微流控芯片的气压驱动进样系统的特性研究*

2021-07-23郭宛星徐秀林

郭宛星,徐秀林

(上海理工大学医疗器械与食品学院,上海 200093)

1 引 言

微流控芯片[1]是将成百上千的微流道集成于以平方厘米为单位的芯片上,实现样本的制备、分离、筛选、检测等功能[2-3]。其特点在于可以用极少量的检测样本有效地完成各类检测,可取代常规的生化实验平台[4-6]。微流控芯片利用聚二甲基硅氧烷(polydimethyisiloxane, PDMS)和有机玻璃等材料通过软刻蚀方式进行封装[7-10],其中微流道的内径非常微小,可以实现低至1 μm的空间细胞操作精度[11-12],因此,在向微流道中进样时,对于流量的控制要求非常高[13]。

目前,微流控进样系统主要采用注射泵[14-15]和蠕动泵[16-17]来推送样液,但这两种方式在微流控芯片进样的应用中仍有很多问题,如注射泵存在流量脉动现象,且注射器内易残留空气,导致存在死体积而使得样液的推送不完全[18-19];蠕动泵的脉冲式驱动工作原理会导致输出流量存在脉动现象等,而采用气压驱动可以避免以上问题[20]。目前国外产品,如法国FLUENT公司基于传统的压力控制元件生产的MFCS-EZ流体驱动-精密压力控制器性能比较优良,达到稳定的时间可低至100 ms,压力稳定误差小于0.1%,但价格高昂;美国Elveflow公司基于压电效应设计的OB1MK3压力控制器效果更加理想,达到稳定的时间可低至35 ms,压力稳定误差小于0.01%,但其功耗较高,售价更为昂贵。目前国内在压力驱动流量的控制器产品方面,只有少量产品面世,如逢泰科技有限公司生产的FTZ系列智能压力变送控制器,但其压力稳定误差在0.5%左右,且该产品无法通过上位机进行稳定控制。本研究设计了一种对微流控芯片内的液体流量实现精准控制的气压驱动进样系统,可以通过上位机反馈算法实时修正控制信号,实现了对微流体流量的精准控制。

2 装置结构与工作原理

该基于微流控芯片的气压驱动进样装置由供气源、电控调压阀、PVC管道、密封储液瓶、压力传感器、流量传感器、控制电路等组成,通过该进样装置可控制输出稳定流量的样液。

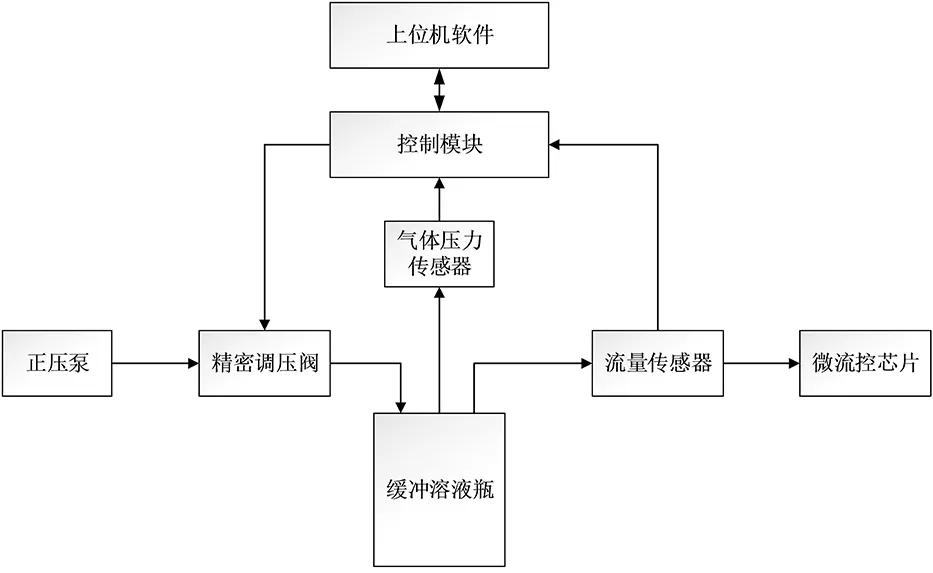

供气源采用正压气泵,调压阀采用精密电控调压,气体管道连接供气源、精密电控调压阀和储液瓶。样液预先放置到储液瓶中,经气压驱动后,由储液瓶的出液口通过管道进入微流控芯片。系统控制电路包括电压控制器、STM32芯片模块及AD模块。压力传感器连接在精密电控调压阀和储液瓶之间,实时地将气压数据通过控制模块传送给上位机,流量传感器连接在储液瓶的出液口,将液体流速数据通过控制模块实时地传递至上位机,上位机将采集到的压力和流量数据通过模糊PID计算得出控制电压,通过串口通信将控制电压信号发送到控制模块,再通过控制模块控制精密调压阀的开度,实时控制储液瓶中气体压力,进而精准控制样液的输出流量,其工作原理见图1。

图1 气压驱动进样装置工作原理图

首先设定样液输出流量值,经过PID程序算法计算后,得到电控调压阀的控制量,再通过STM32芯片向精密电控调压阀发送控制信号,从而控制储液瓶中的气体压力,实现对样液输出流量的实时控制。

整个进样装置气道中气体的流动路径为: “正压气泵→气体管道→精密调压阀→气体管道→储液瓶”,样液的流动路径为“储液瓶→液体管道→微流控芯片→收集溶液瓶”。

3 仿真模型建立与结果

3.1 建立数学模型

3.1.1气体流道中数学模型的建立 正压气泵输出的气体经精密调压阀调控后输出特定压强的气体,其中精密调压阀在控制电压0~10 V区间线性对应0~1 bar(1 bar=100 kpa)的气体压强,因此进入储液瓶中的气体压强为:

P=U×10000

(1)

其中,P为气体压强,单位pa,U为控制电压值,单位V。

3.1.2样液的运动模型 对被驱动液体(储液瓶中的样液)的运动过程进行受力分析,其运动模型见图2。

图2 缓冲瓶中样液的流动模型

不考虑液体被压缩的因素,根据液体的流动连续性方程可以得出:

(2)

Ax=A0L(t)

(3)

上式中,A为圆柱形储液瓶的横截面,单位m2;

A0为出液管的横截面积,单位m2;

v为出液管中样液的输出速度,单位m/s;

x为圆柱形储液瓶的液面下降高度,单位m;

L(t)为出液管中随时间变换的样液充注长度,单位m;

在不考虑惯性力作用情况下,将管道中的样液等效为圆管层流流动,得出流量公式:

(4)

式中,μ为液体粘度,单位Pa/s;

d为出液管的直径,单位m ;

L为出液管的长度,单位m;

P1为出液管出口处的压力,即充液的初始压力,单位Pa ;

3.2 建立仿真模型

用Matlab软件中的Simulink建立数学模型进行系统的仿真,闭环仿真模型见图3,Q0为样液推送输入端,通过模块1进行计算,经过PID闭环反馈调节后,由模块2将流量信号转换为压力控制信号,精密电磁阀调控模块3中气体的压强;缓冲瓶内样液驱动模块4,使样液在气体推动下以一定流量输出,通过模块5进行计算,输出设定的流量。

图3 闭环仿真模型

3.3 仿真分析

本研究根据流体运动模型建立了气压驱动进样装置的闭环仿真模型。在气压驱动进样装置的动态特性仿真中,分别设置样液输出流量为10、20、30、40 mL/h,仿真结果见图4。其中,图4(a)—(d)的样液输出流量分别为10、20、30、40 mL/h,输出流量达到稳定的时间分别约为50、55、60、68 ms,输出稳定误差均为3%。由仿真结果可知,以上设置的输出量达到输出稳定的时间最大不超过70 ms,稳定误差均为3%。说明整个仿真系统能够很快实现动态响应且输出平稳,满足后续分选微流道进行分选实验的要求。

图4 仿真结果

4 试验与结果分析

4.1 试验平台建立

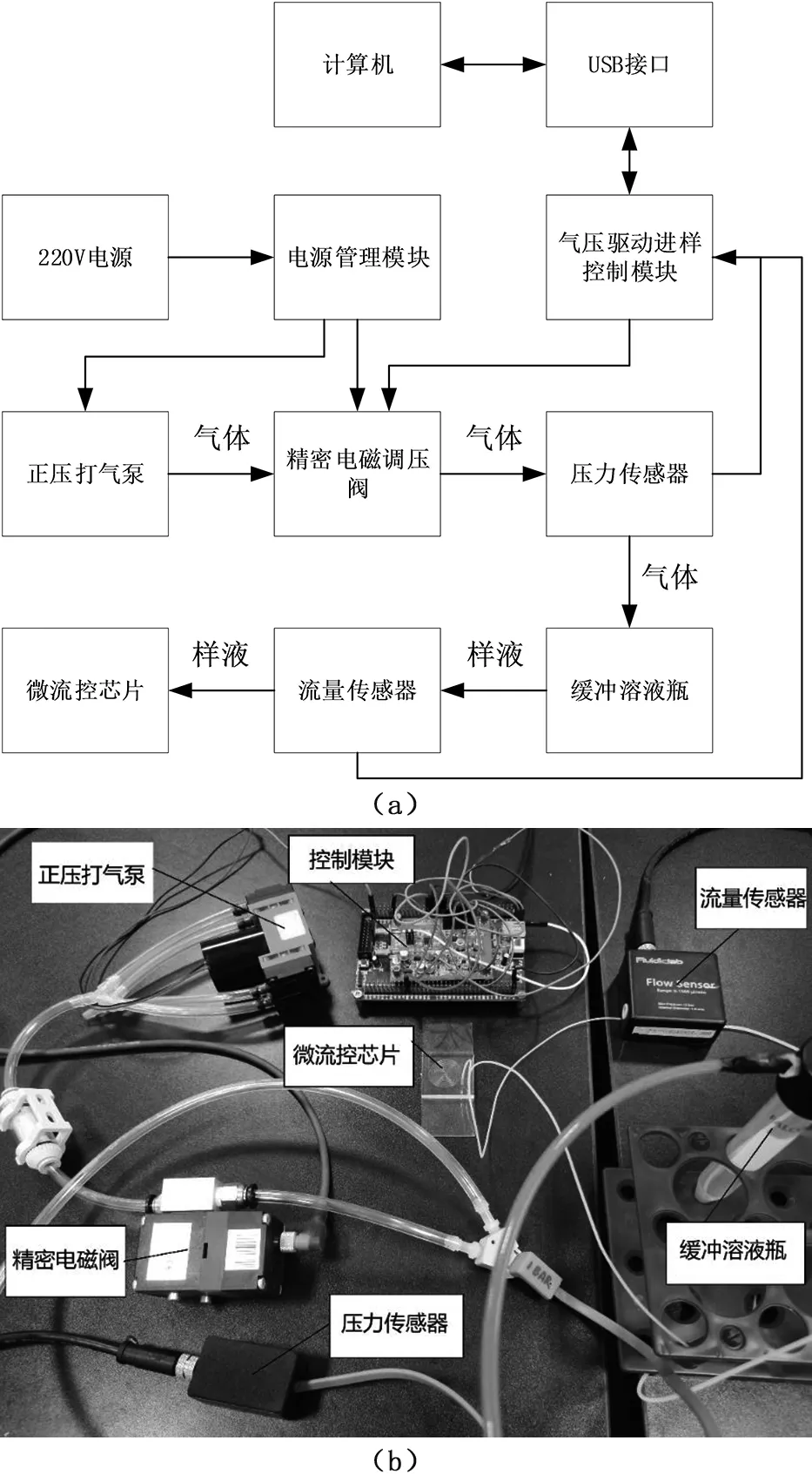

建立的实验平台模型见图5,该模型由正压气源、精密电磁调压阀、压力传感器、储液瓶、流量传感器、控制模块等组成。其中精密电磁阀采用德国Tecno公司生产的型号为PS120000-020-01系列比例电磁阀,该比例电磁阀调压精度可达到2 mbar;压力传感器采用法国ELveflow微流控公司生产的型号为PS3的气体压力传感器,其测量误差为2.5 mbar,流量传感器也选用该公司生产的型号为FS4的流量传感器,其测量误差为0.3 mL/h。

图5 实验平台模型图

通过外部220 V电源供电,经电源管理模块调控后,分别给正压气泵和精密电磁调压阀供电,上位机设定所需要的样本液的流量,通过串口通讯将控制信号发送至控制模块,采用STM32芯片来控制精密电磁调压阀,实现对缓冲溶液瓶中气体压力的精准控制,得到目标流量的样液输出,气体压力传感器和流量传感器实时地将采集到的数据通过控制模块发送至上位机,上位机软件对压力数据和流速数据进行实时显示,并通过PID算法计算并修正控制信号,实现整个系统闭环反馈控制,提高了控制精度。

4.2 实验结果

采用PBS缓冲液作为试验样品,实验结果见图6。图6(a)—(d)为样液输出流量分别为10、20、30、40 mL/h的实验结果,输出流量达到稳定的时间分别为50、61、68、75 ms,输出稳定误差均为5%。由此可知,在输出流量设定为10、20、30、40 mL/h时,达到稳定输出所需要的时间最大值不超过75 ms,稳定误差为5%。

图6 实验结果

4.3 结果分析

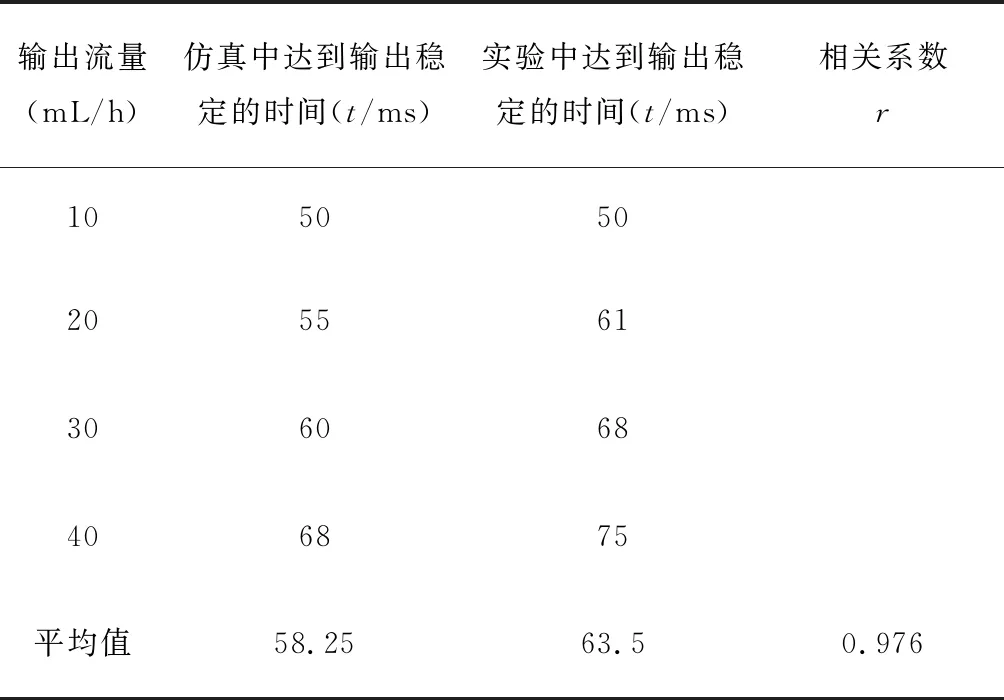

使用SPSS软件对仿真结果和实验结果数据进行分析,获得相关系数为r=0.976,由此可知,实验结果与仿真结果呈高度正相关。实验结果中的稳定误差相比于仿真结果由3%扩大为5%,见表1。

表1 仿真结果与实验结果

5 结果与讨论

本研究针对目前气动微流控芯片控制系统微型化、自动化及集成化的需求,设计了一种新型的采取气压泵控制驱动的微流控进液系统。在建立进样系统的数学模型后,使用Matlab中的Simulink搭建仿真模型,得到不同进样流量时的动态仿真结果,通过分析仿真结果可知,所建立的仿真模型满足系统快速响应及流量稳定输出的要求。

通过实验平台进行验证,上述实验结果与国外高性能压力控制器的结果相比,达到流体稳定输出的时间及输出稳定性均有一定的差距,后续可通过改进控制算法、优化控制模块来提高系统的动态响应特性,或采用将闭环反馈的PID算法改进为模糊PID算法,减小控制模块在电压输出时的误差,使用工作性能更为优良的正压气源等方法来提高其稳定性。