高速动能破片和包覆活性材料对屏蔽装药的串联毁伤效应

2021-07-22顾阳晨王金相陈兴旺刘志刚郝春杰李渊博

顾阳晨,王金相,陈兴旺,刘志刚,郝春杰,李渊博

(1. 南京理工大学瞬态物理国家重点实验室,江苏 南京 210094;2. 晋西工业集团晋西防务装备研究院,山西 太原 030027)

1 引言

随着制导技术快速发展,防空反导已成为当前研究的热点问题。巡航导弹、弹道导弹等来袭弹药可以简化为屏蔽装药结构,一般利用高速破片冲击引爆装药对其进行毁伤。然而随着惰性钝感炸药的广泛应用,依靠单一动能毁伤的破片式战斗部很难有效地摧毁来袭弹药。如海湾战争中,美国爱国者导弹拦截率达到80%,而引爆率只有5%,“击而不毁”的拦截效果不符合战场需求。因此提高拦截弹药的毁伤性能实现“击中即摧毁”的能力要求,逐渐成为反导防空的研究重点之一[2]。

针对屏蔽装药的毁伤,高速动能破片和活性破片是两种常用的毁伤元形式。其中活性破片战斗部是一种将活性材料与预制破片战斗部相结合的新型战斗部,其概念最早由Hugh E 于1976 年在专利中提出[1]。活性破片战斗部兼具动能和化学能毁伤效能,在提升反导弹药毁伤能力方面具有重要的军事应用前景,受到国内外研究人员的广泛关注[2-4]。活性材料在高速碰撞及侵彻目标时自身能产生爆燃或爆炸反应,能在穿透目标壳体后有效地毁伤爆燃类目标,相较于传统惰性破片可大幅提高对爆燃类目标的引燃引爆能力。而将两者结合在一起形成的高速动能破片和包覆活性材料破片串联战斗部对目标的冲击毁伤效应更好。

本文研究的串联战斗部中包覆活性材料破片采用Al/PTFE 作为被包覆材料。关于PTFE 基活性材料国外学者进行了相应研究:V. S. Joshi 等[5]研究了Al/PTFE 活性材料的配方,得出较为理想的PTFE 和Al质量配比大致为3∶1;M. N. Raftenberg 等[6]通过霍普金森压杆(SHPB)实验以及数值模拟对26%Al/74%PTFE 活性材料的Johnson-Cook 强度模型参数进行了标定;Ames 等[7]通过Taylor 杆碰撞实验证明 了强剪切是引发Al/PTFE 活性材料点火起爆的主要机制;Brett Sorensen[8]对不同材料壳体包覆的活性破片撞击薄板进行了大量的实验研究,并与传统惰性破片比较发现其具有较强的靶后毁伤能力。国内学者在活性破片战斗部方面也有不少研究,徐松林等[9]初步掌握了活性破片的原料配方及加工工艺,并通过实验验证了其打击目标时能产生类爆轰反应。王海福等[10-11]开展活性破片撞击靶板进入密闭容器释能的实验,研究了活性材料的能量输出特性。蒋建伟等[12-13]对活性破片战斗部成型及侵彻靶板过程进行了数值仿真以及实验研究,同时建立了Al/PTFE 材料的JWL 状态方程模型。肖艳文等[14]对类钢密度活性材料化学响应行为对侵彻性能的影响。何源等[15]对预制活性破片冲击薄靶进行了实验研究和数值仿真,讨论了活性破片的释能时间。李旭峰等[16]对一种含能破片毁伤元引爆带壳装药的过程进行了研究,分析了破片速度和装药壳体厚度对毁伤效果的影响。

结合上文分析,利用高速动能破片和包覆活性材料破片的串联作用是对屏蔽装药进行高效毁伤的重要思路,然而目前其对屏蔽装药的联合毁伤机理和毁伤模式的研究尚不系统和深入,为此,本研究针对该问题建立了高速动能破片和包覆活性材料撞击屏蔽装药的冲击动力学模型,结合活性材料激发理论以及屏蔽装药起爆判据计算分析了包覆活性材料高速破片对屏蔽装药的冲击毁伤,配合数值模拟结果讨论了屏蔽装药在包覆活性材料高速破片撞击作用下的毁伤模式和各毁伤模式之间的转变条件,可为串联型高速动能破片-包覆活性材料联合作用战斗部的设计提供理论支撑。

2 理论分析

2.1 屏蔽装药起爆判据

高速破片冲击屏蔽装药靶板以及包覆的活性材料反应都会产生冲击波,通过靶板在内部装药产生透射冲击波,都可能引起装药的爆炸。炸药对冲击波的动态响应分为两种情况:一是冲击转爆轰;二是持续长时间的脉冲载荷发生引发的反应。

在强冲击波短脉冲载荷作用下,炸药起爆的准则[17]为:

式中,p为炸药界面的冲击压力,Pa;t为冲击转爆轰的时间,s;M为与炸药有关的参数。在强冲击作用下冲击转爆轰的时间非常短,可近似考虑炸药界面压力p是否超过炸药起爆的临界压力pc。即若p≥pc,则炸药爆炸,反之,炸药安定。

在炸药界面的压力p低于炸药临界起爆压力pc情况下,长时间的持续低压力冲击也可能使炸药发生爆轰。在这种情况下,冲击波引发爆轰的准则可描述为:

式中,n、N为与炸药有关参数。

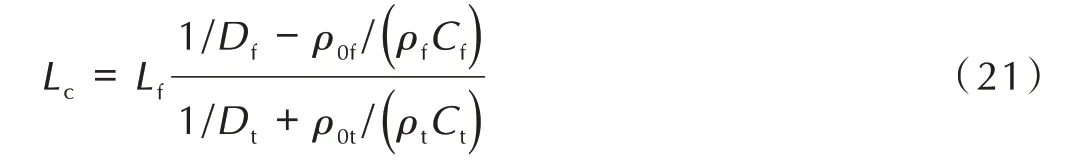

由于活性材料反应过程中不仅会放出大量热量,同时也会形成一定的冲击波超压。因此在研究活性材料反应对屏蔽装药起爆影响时,既要考虑热起爆,同时也要考虑冲击波引发的爆炸。本文采用起爆临界能量判据进行计算,在考虑侵彻体碰撞产生的冲击波能量时,忽略前段的作用,仅考虑包覆活性材料的主体段。侵彻体碰撞产生的冲击波能量为E1:

式中,t为冲击波作用时间,s;pe为传入炸药的压力,Pa;ue为炸药质点速度,m·s-1;Lt、Lf为靶板和破片的特征长度,m;Dt、Df为靶板和破片中冲击波波速,m·s-1。由于侵彻体前段的侵彻穿孔作用,可假设活性材料完全反应释放的能量E2全部进入炸药。进入炸药的总能量E为:

本文的屏蔽装药采用Comp.B 炸药,其起爆的临界能量为122×1010J·m-2[18],当进入炸药总能量E超过起爆的临界能量时屏蔽装药起爆。

2.2 冲击波参数计算

一般研究碰撞引起的屏蔽装药起爆时,采用短脉冲载荷作用下的起爆准则,这就需要计算碰撞时产生的冲击波参数。用Rankine-Hugoniot 关系[22]建立碰撞模型如图1,S1、S2 为传入破片与靶板中的冲击波。

图1 侵彻体碰撞模型Fig.1 Collision model of penetrator

式中,ρ0、E0、V0、p0分别为材料初始状态的密度kg·m-3、内能J·kg-1、比容m3·kg-1、压力Pa;ρ、E、V、p分别为材料波后状态的密度、内能、比容、压力;D、u分别为冲击波波速和质点速度,m·s-1。

密实介质中冲击波波速与质点速度之间关系为:

式中,a、b为材料的Hugoniot 参数。

由连续边界条件,可知破片中质点速度uf与靶板中质点速度ut关系以及破片中冲击波压力pf与靶板中冲击波压力pt关系:

由于靶板材料波阻抗作用,冲击波传播时发生衰减,遵循规律:

式中,x为传播距离,模型中x即为靶厚Lt,m;α 为衰减系数;ρ*为衰减过后的密度,kg·m-3。进入炸药的冲击波压力pe及质点速度ue通过(19)式和(20)式求得:

2.3 活性材料激发条件

在分析活性材料激发条件时,由于作用时间较短,仍采用短脉冲载荷条件下的起爆判据。首先计算碰撞产生的应力波在破片与靶板中的传播过程,同样使用Rankine-Hugoniot 关系建立碰撞模型如图2。

图2 高速破片碰撞过程应力传播Fig.2 Stress propagation during the impact of high-speed fragment

活 性 材 料Hugoniot 参 数 取af1=1690 m · s-1,bf1=2.2[14]。破片中的冲击波参数通过公式(6)~(17),将高速破片相应参数代入即可求得。

同时需要考虑靶板内反射稀疏波追赶上高速破片内冲击波,这会导致两波强度下降,影响最终活性材料的反应,所以存在一个活性材料激发临界靶厚Lc使得冲击波扫过整个破片。

式中,Lf是破片特征长度,m;Cf、Ct分别是破片、靶板中稀疏波的传播速度,m·s-1。波速按照(22)式[19]计算:

在强冲击波短脉冲载荷作用下要达到使活性材料激发并完全反应的效果,需要满足两个条件,一是活性材料达到临界起爆压力,起爆阈值为3.6 GPa[12];二是靶板达到临界厚度使得冲击波扫过整个破片。

2.4 高速动能破片和包覆活性材料串联战斗部撞击屏蔽装药的冲击动力学模型

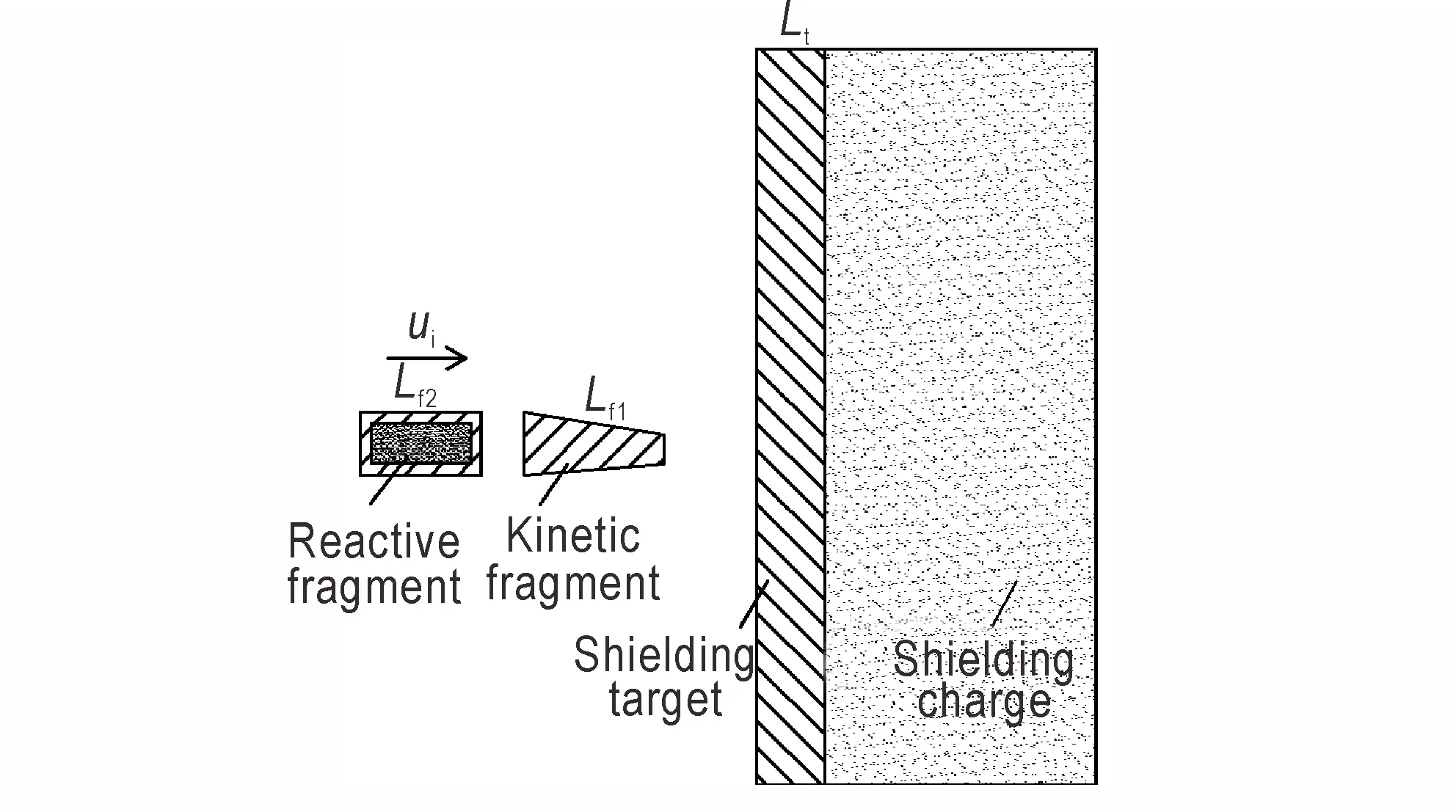

本研究旨在为高速动能破片和包覆活性材料破片串联战斗部的设计提供指导。高速动能破片和包覆活性材料破片串联战斗部一般都包含两个部分:前段侵彻段,用于侵彻靶板开孔,利于后续活性材料向屏蔽装药释放能量;金属包覆活性材料主体段,作用是侵彻屏蔽装药时内部活性材料激发释放能量,引爆屏蔽装药。由此建立如图3 所示高速动能破片和包覆活性材料冲击屏蔽装药串联战斗部简化模型,假设串联战斗部包括前段侵彻段及铜壳体包覆的活性材料柱形破片,侵彻段长度为Lf1,铜包覆活性材料高速破片长度为Lf2,速度为ui,壳体厚度为Lt。高速破片侵彻过程中,形状对应力波传播影响的主要因素是破片的特征长度。图4 为冲击动力学算法流程,计算应力波参数需结合Rankine-Hugoniot 关系,确定靶板的几种临界厚度时需结合屏蔽装药起爆判据和活性材料激发条件,最终确定毁伤模式。

图3 高速动能破片和包覆活性材料冲击屏蔽装药简化模型Fig.3 Simplified model of the impacting on shielded charges by high-speed kinetic fragment and coated reactive material

图4 算法流程图Fig.4 Algorithm flowchart

首先计算侵彻体碰撞冲击波各参数,通过2.2 节公式,代入初始参数即可求得不同介质中冲击波压力及速度大小。

后续计算过程需结合屏蔽装药起爆判据及活性材料激发条件。根据起爆判据公式(1)可求得侵彻冲击引爆的临界屏蔽板厚度Lcs。将各参数代入公式(12)和(13)可求得破片中的质点速度uf,再利用公式(10)可求得靶板中的质点速度ut,通过公式(9)可以确定破片和靶板中冲击波传播速度。然后将求得的uf、ut、Df、Dt以及破片长度代入公式(21)和(22),求得激发活性材料反应的临界靶厚Lcr。由于铜壳厚度较小,计算过程中忽略其碰撞产生的冲击波。比较Lcs与Lcr大小确定高速动能破片和包覆活性材料冲击屏蔽装药毁伤模式。最后根据屏蔽装药临界能量起爆判据,可以求得高速动能破片和包覆活性材料冲击引爆屏蔽装药的最大屏蔽板厚度Lmax。

3 数值模拟

3.1 计算模型

采用2d-Autodyn 软件对高速动能破片和包覆活性材料串联战斗部侵彻屏蔽装药过程进行数值仿真。根据图3 建立的冲击动力学模型建模,采用二维轴对称模型计算,如图5 所示模型包括屏蔽装药、屏蔽靶板、活性材料、壳体、侵彻体、空气域。活性材料长度为15 mm,直径为5 mm;侵彻体长度为15 mm,壳体厚度为1 mm。计算模型关于x轴对称,在边界上施加非反射边界。计算单位采用cm-g-μs。设置不同的靶板厚度进行计算,用于研究高速动能破片和包覆活性材料冲击屏蔽装药的各种毁伤模式。同时采用惰性材料进行数值模拟,与包覆活性材料破片冲击屏蔽装药形成对照。

图5 高速动能破片和包覆活性材料侵彻屏蔽装药计算模型Fig.5 Simulation model of the penetration of shielded charges by high-speed kinetic fragment and coated reactive material

3.2 材料模型与状态方程

壳体、侵彻体的材料为Cu,靶板的材料为4340钢,材料模型均选用Johnson-Cook 模型,状态方程采用shock 模型。公式(23)为Johnson-Cook 模型[23]的方程:

式中,A、B、C、m、n为常数,分别为材料的初始屈服应力、应变强化系数、应变率强化系数、温度软化指数、应变强化指数;-ε p为有效塑性应变;ε˙*为应变率;T*为对比温度。材料参数[20]见表1。

表1 材料参数Table 1 Parameters of materials

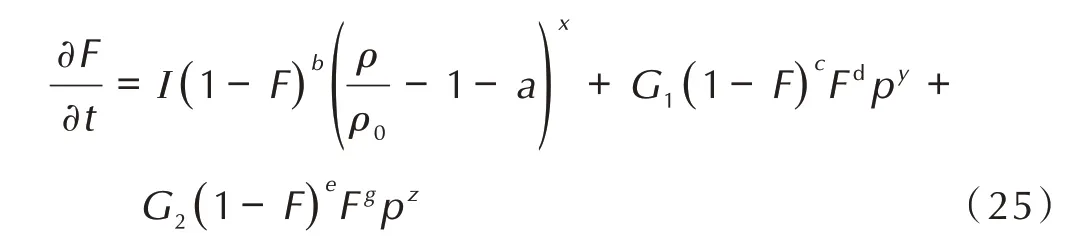

屏蔽装药材料为AUTODYN 材料库中的COMPBJJ2,状态方程采用Lee-Tarver 点火增长模型[24]。Lee-Tarver 点火增长模型方程可较好地模拟非均质炸药起爆特性。

式中,F为燃烧质量分数;I、b、a、x、G1、c、d、y、G2、e、g、z为常数。

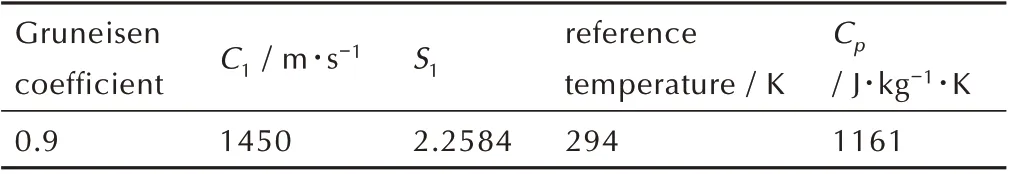

活性材料为Al-PTFE,材料模型选用Johnson-Cook 模型,状态方程在爆炸成型阶段采用shock模型参数见表2;在侵彻冲击引爆阶段活性材料通过内部压力判断是否激发,如果超过反应阈值则采用powder burn 模型[25],参数选取自文献[12],若低于反应阈值或未完全爆燃则选取shock 模型进行计算。

表2 Al-PTFE 材料Shock 状态方程参数Table 2 Parameters of shock equation of state for Al-PTFE

powder burn 模型可以较好地模拟爆燃过程。气体压力状态方程为:

式中,pg为气体压力;ρg为气体密度;eg为单位质量固体内能;R为与反应物质相关的常数。

通过气体压力可以得到燃烧速率:

式中,a1、k、a2为常数。

材料的反应速率为:

式中,G、c、α为与材料形状相关的系数。本文数值模拟不考虑对流燃烧,模型相关参数见表3。

表3 Al-PTFE 材料powder burn 状态方程参数Table 3 Parameters of powder burn equation of state for Al-PTFE

4 分析与讨论

4.1 理论模型和仿真有效性验证

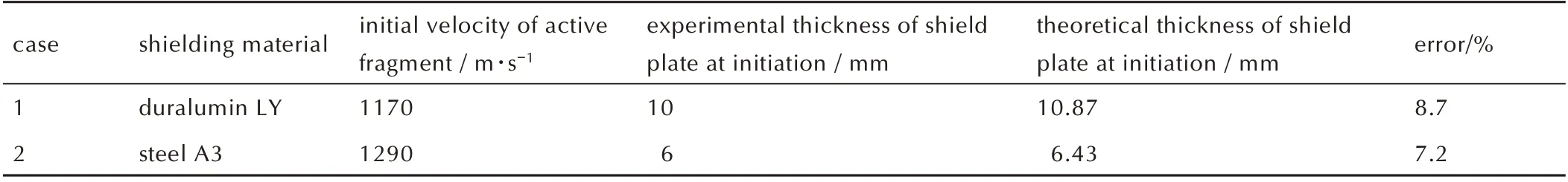

根据文献[21]中试验结果,将相关参数代入活性破片激发引爆屏蔽装药计算流程,理论计算结果和实验结果对照见表4。活性破片长度为17.4 mm,屏蔽板材料分别为LY12 硬铝和A3 钢,撞击铝板初速为1170 m·s-1,撞击钢板初速为1290 m·s-1。可以看出理论计算结果与试验结果误差较小,理论模型有效。

表4 理论与试验结果对比Table 4 Comparison between theoretical and experimental results

根据理论假设的活性材料激发模型如图6。活性材料长度为15 mm,直径为5 mm,壳体厚度取1 mm。活性材料为AL-PTFE,壳体材料为Cu,屏蔽靶板材料为4340 钢,屏蔽装药为Comp.B。在屏蔽装药以及活性材料内设置高斯点,破片设置初速为1750 m·s-1。采用升降法,对不同的屏蔽靶板厚度进行数值仿真。

图6 活性材料激发计算模型Fig.6 Simulation model of the excitation of reactive material

图7 为两种屏蔽靶板厚度下活性材料内部压力时间曲线。其中图7a 为7 mm 厚度屏蔽靶板对应的压力时间曲线,由于头部铜壳先与屏蔽靶板碰撞,在活性材料头部形成一个压力突跃,但因为壳体厚度较小,压力迅速衰减,作用时间较短,忽略其对活性材料激发的影响。随后活性材料与屏蔽靶板作用,内部压力逐渐增加,但内部高斯点压力均未超过临界起爆阈值3.6 GPa。图7b 为8 mm 厚度屏蔽靶板对应的压力时间曲线,活性材料压力均超过了临界起爆阈值。数值仿真得出的激发活性材料反应的临界靶厚为7~8 mm,与理论计算的激发活性材料临界靶板厚度7.48 mm 相符合,材料模型选择合理,计算方法有效。

图7 两种屏蔽靶板厚度下活性材料内部压力时程曲线Fig.7 Internal pressure histories of reactive material for two shielded target plates with different thicknesses

4.2 典型毁伤模式

根据理论分析可以给出以下几种可能的毁伤模式:

Ⅰ前段侵彻体冲击靶板产生冲击波,经过靶板衰减后在炸药界面到达临界起爆压力时屏蔽装药直接被侵彻体冲击引爆。

Ⅱ当屏蔽靶板厚度增加,前端产生的冲击波不足以引爆装药,但主体段包覆活性材料的高速破片冲击靶板产生的冲击波经过衰减后仍能达到临界起爆压力,屏蔽装药直接被主体段冲击引爆。

Ⅲ随着靶板厚度增加,侵彻体撞击靶板产生冲击波衰减增加,在炸药界面低于临界起爆压力,侵彻冲击未引爆屏蔽装药,同时由于靶板未达到激发活性材料反应的临界厚度,活性材料未激发,屏蔽装药未引爆。

Ⅳ当靶板厚度达到激发活性材料反应的临界厚度时活性材料反应释放能量,在与撞击形成的冲击波协同作用下引爆屏蔽装药。

Ⅴ靶板厚度继续增加,活性材料仍会激发,但由于厚度增加侵彻过程中能量并不能全部传入,会存在一定衰减,输入总能量小于临界起爆能量,不能引爆屏蔽装药。

毁伤模式Ⅱ、Ⅳ、Ⅴ是实际中比较需要关注的几种毁伤模式,涉及了活性材料的激发、屏蔽装药的引爆毁伤以及多个屏蔽靶板临界厚度。包覆活性材料高速破片冲击屏蔽装药数值仿真结果中几种典型的毁伤模式见图8。其中图8a、图8b、图8c 分别为7,11 mm 和20 mm 厚度靶板屏蔽装药的冲击起爆压力云图,活性破片对屏蔽装药的毁伤作用依次对应毁伤模式Ⅱ、Ⅳ、Ⅴ。从图8a 中可以看出7 mm 厚度靶板下屏蔽装药在破片侵彻冲击下直接引爆。从图8b 可以看出,11 mm 厚度靶板的情况下,破片侵彻一段时间后屏蔽装药中并未出现爆轰波,但随着活性材料反应释放能量,输入炸药的总能量超过临界起爆所需能量,屏蔽装药最终起爆。从图8c 中可以看出20 mm 厚度靶板下,破片冲击及活性材料反应释能均未能引爆屏蔽装药。同时从不同厚度靶板屏蔽装药的冲击起爆压力云图可以看出,冲击波主要为凸型波,冲击引爆屏蔽装药中的剪切机制可忽略不计。

图8 高速动能破片和包覆活性材料冲击屏蔽装药几种典型毁伤模式Fig.8 Typical damage modes of shielded charges impacted by high-speed kinetic fragment and coated reactive material

4.3 影响因素及毁伤模式转化条件

在材料和结构一定的情况下,撞击速度和屏蔽板厚度是影响毁伤模式的主要因素。本工作主要在给定撞击速度的条件下研究屏蔽靶板厚度对毁伤模式的影响以及毁伤模式转化条件。随着靶板厚度增加,毁伤模式会依次在这五种模式间转化。同时需要比较未考虑活性破片反应时侵彻冲击引爆装药的靶板临界厚度lcs与激发活性材料反应的靶板临界厚度lcr的大小关系,若lcs>lcr则随着靶板厚度增加直接由模式Ⅱ转化至模式Ⅳ。数值模拟中高速破片的主体段长度为15 mm,速度为1750 m·s-1,起穿孔作用的前段长度为15 mm,速度为1850 m·s-1。代入材料及尺寸参数,通过公式(1)可以计算得出不考虑活性材料反应时侵彻冲击临界厚度为10.40 mm。通过公式(21)可以计算出激发活性材料反应的靶板临界厚度为7.48 mm,则对应屏蔽装药存在毁伤模式Ⅰ、Ⅱ、Ⅳ、Ⅴ。当超过激发活性破片反应的临界厚度 ,活 性 材 料 完 全 反 应 释 放 能 量 约 为8.5 × 1011J·m-2,结合公式(18)~(20)计算得出高速破片冲击引爆屏蔽装药最大厚度为25.71 mm。

设置不同屏蔽靶板厚度,分别对包覆惰性材料及活性材料高速破片冲击屏蔽装药进行数值仿真,仿真结果见表5 及表6。

由表5 可见,靶板厚度为10 mm 时破片主体段能够部分引爆屏蔽装药,靶板厚度为11 mm 时屏蔽装药未被引爆,侵彻冲击引爆靶板的临界厚度在10~11 mm,与理论计算得到的冲击引爆临界靶厚相符合。当靶板厚度减小至5 mm 时破片前段侵彻冲击部分引爆屏蔽装药。

表5 高速动能破片和包覆惰性材料冲击引爆屏蔽装药数值仿真结果Table 5 Numerical simulation results of the initiation of shielded charges impacted by high-speed fragment and coated inert material

由表6 可见,靶板厚度小于7 mm 时活性材料内部压力未达到起爆阈值,活性材料未被激发,但主体段侵彻冲击可以引爆屏蔽装药,对应毁伤模式Ⅱ。当靶板厚度继续增加,活性材料内部压力到达起爆阈值,活性材料被激发释放能量,引爆屏蔽装药。靶板厚度继续增加至18 mm 时,屏蔽装药部分引爆,而厚度到20 mm时,不能引爆屏蔽装药,高速动能破片和包覆活性材料串联战斗部冲击引爆屏蔽装药的最大屏蔽板厚度在18~20 mm,理论计算的最大厚度为25.71 mm。仿真结果较小是因为假设中活性破片释放能量E2全部进入屏蔽装药中,而实际中主体段侵彻后靶板仍有部分厚度,对能量存在衰减作用。在靶板厚度为8~18 mm 时,对应毁伤模式Ⅳ,厚度超过20 mm 时,则对应毁伤模式Ⅴ。与惰性破片相比,活性破片能够显著地提高对屏蔽装药的毁伤能力。

表6 高速动能破片和包覆活性材料冲击引爆屏蔽装药数值仿真结果Table 6 Numerical simulation results of the initiation of shielded charges impacted by high-speed fragment and coated reactive material

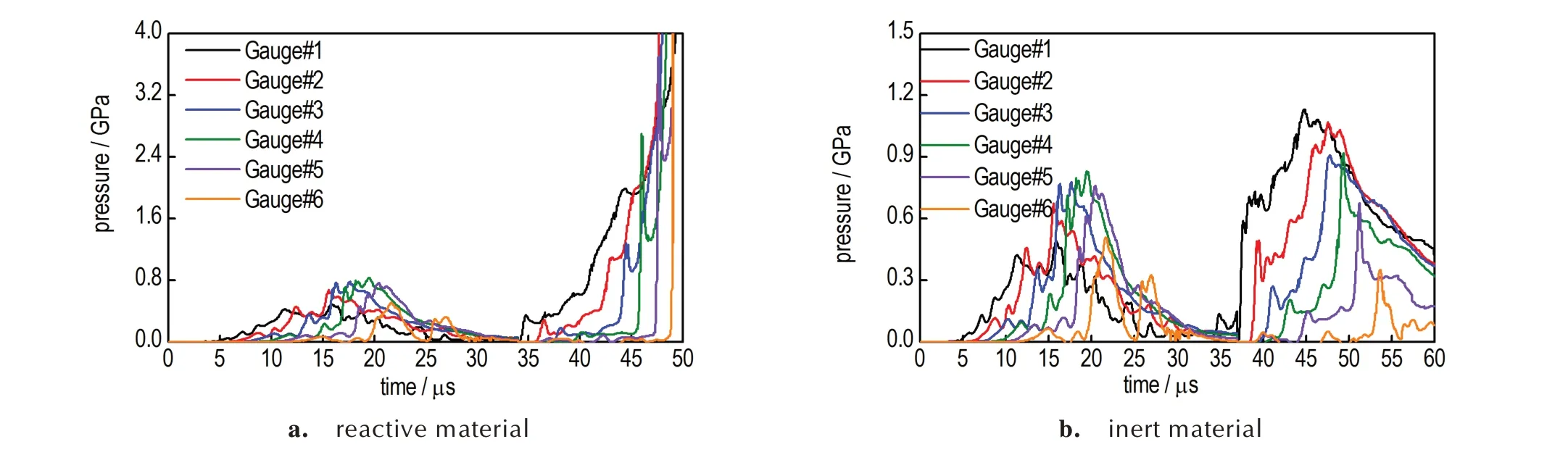

图9 为11 mm 厚度靶板屏蔽装药在包覆惰性材料和活性材料高速破片冲击作用下,装药内部高斯点收集到的压力时间曲线。从图9 可以看出,破片主体段对屏蔽装药作用时,包覆活性材料高速破片相较于包覆惰性材料高速破片在屏蔽装药内部产生的压力提升约50%,这是由于活性材料反应释放能量对冲击波有一定的增强效应。活性破片冲击屏蔽装药内部冲击波压力部分达到了Comp.B 炸药的临界起爆压力,而仿真结果表明屏蔽装药完全起爆,说明活性破片冲击屏蔽装药起爆过程中形成的超压有一定的作用,活性材料反应释放的能量是主导因素。

图9 屏蔽板厚度为11 mm 的装药内部压力时程曲线Fig.9 Internal pressure histories of the charge with an 11 mm-thick shielding plate

5 结论

针对高速动能破片和包覆活性材料对屏蔽装药的撞击问题,基于理论计算和数值模拟,分析了不同屏蔽靶板厚度对毁伤模式的影响,得出如下结论:

(1)建立了高速动能破片和包覆活性材料串联战斗部撞击屏蔽装药的冲击动力学模型,结合活性材料激发理论以及屏蔽装药起爆判据可计算并判断屏蔽装药的冲击毁伤模式。

(2)高速动能破片和包覆活性材料冲击屏蔽装药主要存在的五种可能的毁伤模式:前段侵彻冲击引爆模式(Ⅰ)、主体段侵彻冲击引爆模式(Ⅱ)、活性材料未反应冲击未引爆模式(Ⅲ)、活性材料反应增强引爆模式(Ⅳ)及活性材料反应未引爆模式(Ⅴ)。

(3)确定毁伤模式需考虑侵彻冲击引爆屏蔽装药和活性破片激发的靶板临界厚度大小。靶板厚度小于前段侵彻冲击引爆临界厚度时对应毁伤模式Ⅰ,靶板厚度在前段和主体段侵彻冲击引爆临界厚度之间时对应毁伤模式Ⅱ,靶板厚度在主体段侵彻冲击引爆临界厚度和激发活性材料反应临界厚度之间时对应毁伤模式Ⅲ,靶板厚度在激发活性材料反应临界厚度与活性破片反应引爆最大厚度之间时对应毁伤模式Ⅳ,靶板厚度超过活性破片反应引爆最大厚度时对应毁伤模式Ⅴ。

(4)模式Ⅳ中活性材料反应释放能量达到屏蔽装药临界起爆能量是引爆屏蔽装药的主要机制。包覆活性材料破片相较于惰性破片能够更有效地引爆屏蔽装药。