聚丁二烯乳胶夹套反应釜应力与疲劳有限元分析研究

2021-07-21任子奇董金善

任子奇,董金善

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

反应釜大多在高温、高压工况下运行,处理介质多为有毒、有害的危险物质,其安全设计要求普遍高于一般容器。通常情况下,化工容器的设计应符合强度及刚度要求,而对为化学反应提供反应场所的反应容器,则还需要考虑工艺流程对设备的温度要求[1-4]。

夹套容器在化工行业中使用较多。夹套是反应容器的重要组成部分,具有加热或冷却物料以及将内筒物料温度维持在特定范围的作用。夹套一般设置在设备筒体或封头的外侧,使用焊接或法兰方式连接[5-8]。夹套反应釜主要由本体内筒体、外夹套和内列管组成,因内筒体的内、外侧都受压且内侧压力较大,因此内筒体壁厚的设计比较复杂,设计的合理性将直接决定夹套的安全性、使用寿命、材料的消耗量及经济技术指标[9-10]。

国内外很多学者采用有限元分析方法研究夹套反应釜的应力分布规律及局部结构的优化。LEUNG V P等[11]利用有限元方法对夹套反应釜进行了结构优化设计。SCHMIDT F等[12]采用有限元方法对反应容器进行了数值计算。王海秀[13]利用有限元软件ANSYS,以反应釜为对象进行了应力分析和结构优化,使结构尺寸更为合理。

文中以某公司的聚丁二烯乳胶(PBL)夹套反应釜为例,借助ANSYS建立模型,利用结构线弹性处理问题的特点,对该反应釜模型进行应力强度分析计算、疲劳寿命评定及搅拌偏转角度校核。

1 PBL夹套反应釜结构尺寸与设计参数

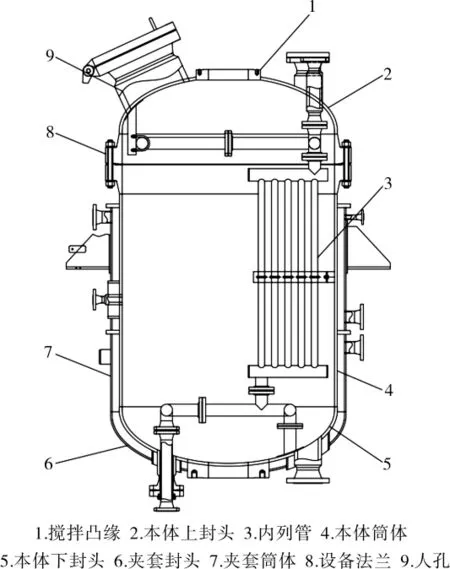

PBL夹套反应釜结构示意见图1。反应釜本体筒体内直径1 600 mm,高度1 599.5 mm。本体上、下封头均为标准椭圆形封头,内径1 600 mm。夹套筒体分为上、下两段,内直径均为1 750 mm。上段高度1 024 mm、下段高度482.5 mm。夹套封头为标准椭圆形封头,内直径1 750 mm。PBL夹套反应釜主要设计参数见表1。

图1 PBL夹套反应釜结构示图

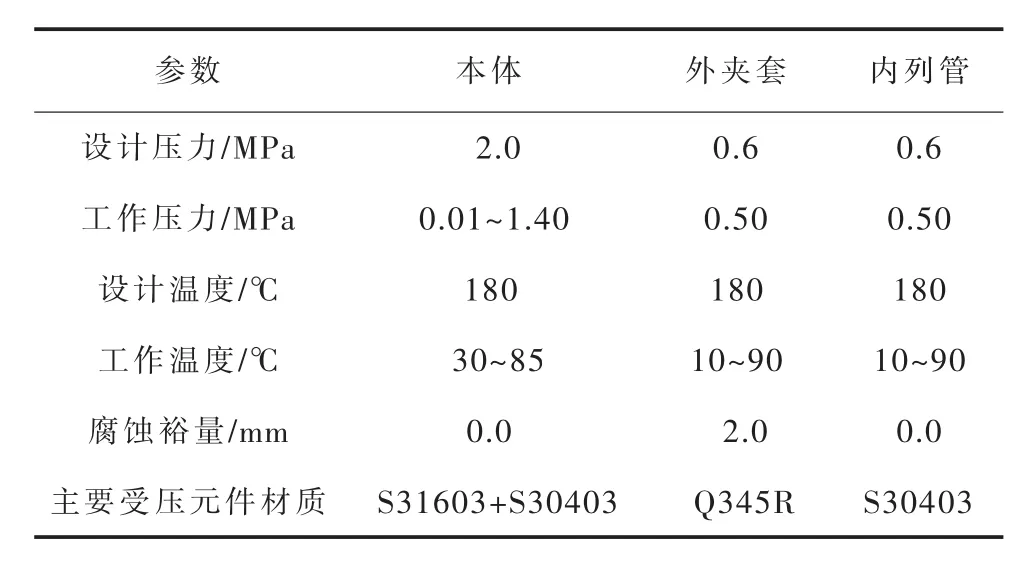

表1 PBL夹套反应釜主要设计参数

2 PBL夹套反应釜有限元模型

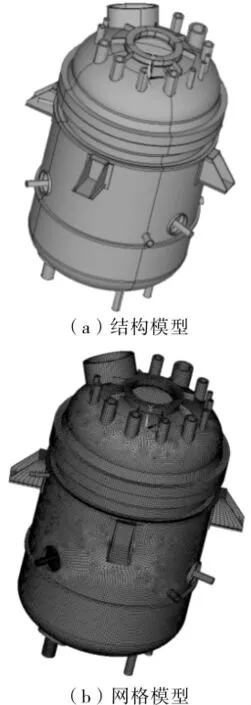

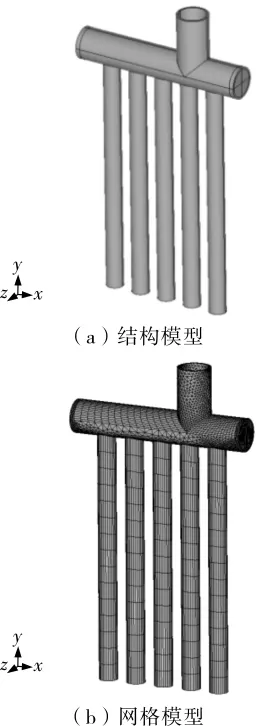

综合考虑接管对PBL夹套反应釜的影响,建立完整的反应釜本体结构模型和网格模型,见图2。根据内列管的对称性特征,建立简化的内列管的1/2模型,见图3。

图2 PBL夹套反应釜本体结构和网格模型

图3 PBL夹套反应釜内列管1/2结构和网格模型

反应釜本体模型和内列管模型的网格划分均采用实体单元,实体单元从SOLID185、SOLID45和SOLID186中选择。SOLID185单元是比较常用的实体单元,为8节点三维单元,计算精度优于具有相同节点数的SOLID45单元。SOLID186单元计算精度高于SOLID185单元,但SOLID186单元是20节点单元,计算时间会大幅增加。综合考虑,最终选用SOLID185单元进行网格划分。

对于反应釜本体,在支座下表面施加全约束,即使之无法进行移动,这与实际情况最为接近。对于内列管,因内列管上部接管与法兰相连,通常情况下法兰视为刚体不易变形,因此在列管上部接管上端面施加环向位移约束 (即约束径向和周向位移),使之只能在轴向有位移运动,这种约束与实际受力情况最相符。内列管上下对称,因此在下表面施加对称约束。

对反应釜的搅拌凸缘,还要考虑搅拌载荷的影响,因此需将搅拌凸缘的上表面建立成刚性平面,以便搅拌载荷的加载和搅拌偏转角的计算。

3 PBL夹套反应釜应力强度分析

3.1 应力分布

反应釜的实际运行工况较为复杂,综合考虑本体和夹套对应力的影响,对以下3种工况进行数值模拟,①工况一:本体设计压力2 MPa,夹套设计压力0.6 MPa,不计膨胀变形差。②工况二:本体设计压力2 MPa,夹套不施加压力,不计膨胀变形差。③工况三:夹套设计压力0.6 MPa,本体不施加压力,不计膨胀变形差。3种工况中每个接管端面均施加对应的平衡载荷。

ANSYS有限元分析得到的该夹套反应釜结构TRASCA应力分布云图见图4。从图4可以看出,3种工况下反应釜的最大应力点均出现在本体上封头处。此处位于人孔和搅拌凸缘加强筋之间,在筒体内压和搅拌载荷的共同作用下产生较大的弯曲应力和薄膜应力。且此处几何结构不连续,会产生应力集中,从而出现最大应力。

图4 不同工况下PBL夹套反应釜TRASCA应力分布云图

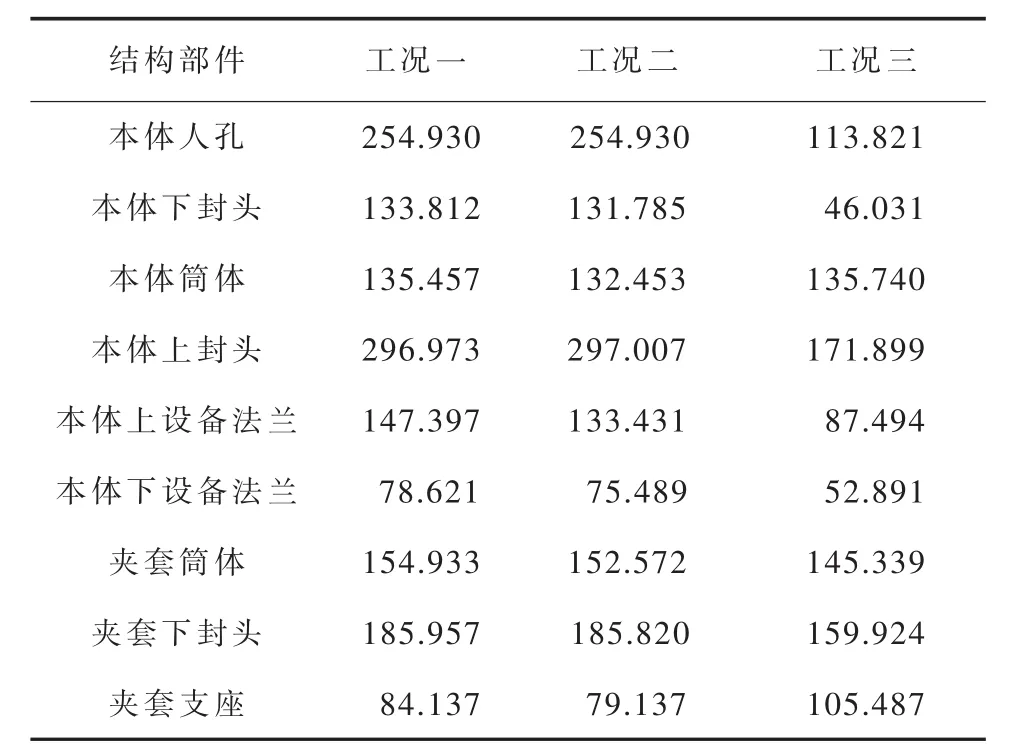

进一步对3种工况下反应釜本体和夹套结构进行应力计算,得到的各结构的最大应力见表2。

表2 不同工况下PBL夹套反应釜各结构最大应力MPa

比较表2数据可以看出,工况一和工况二下反应釜各结构的最大应力数值都很接近,而工况三下的最大应力比工况一、工况二下的最大应力要小很多,说明反应釜本体内的设计压力对计算结果的影响要大于夹套内设计压力的影响。由表2还可以看出,反应釜本体的总体应力要大于夹套的应力,因此在实际工程使用中要注意反应釜本体的失效。

3.2 应力强度评定

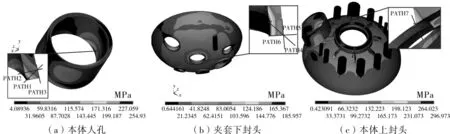

根据夹套反应釜受力情况分析确定反应釜各结构的危险区域,选取工况一、工况二下危险截面进行线性化处理,线性化处理路径及计算得到的应力云图见图5和图6。

图5 工况一下PBL夹套反应釜各结构线性化处理路径及应力云图

图6 工况二下PBL夹套反应釜各结构线性化处理路径及应力云图

提取反应釜各结构应力进行应力分类,根据JB/T 4732-1995(2005年确认)《钢制压力容器——分析设计标准》[14]进行应力强度评定。

主应力差计算式:

式中,σ1、σ2、σ3分别为 3 组主应力,S12、S23、S31分别为3组主应力之差,MPa。

应力强度S为:

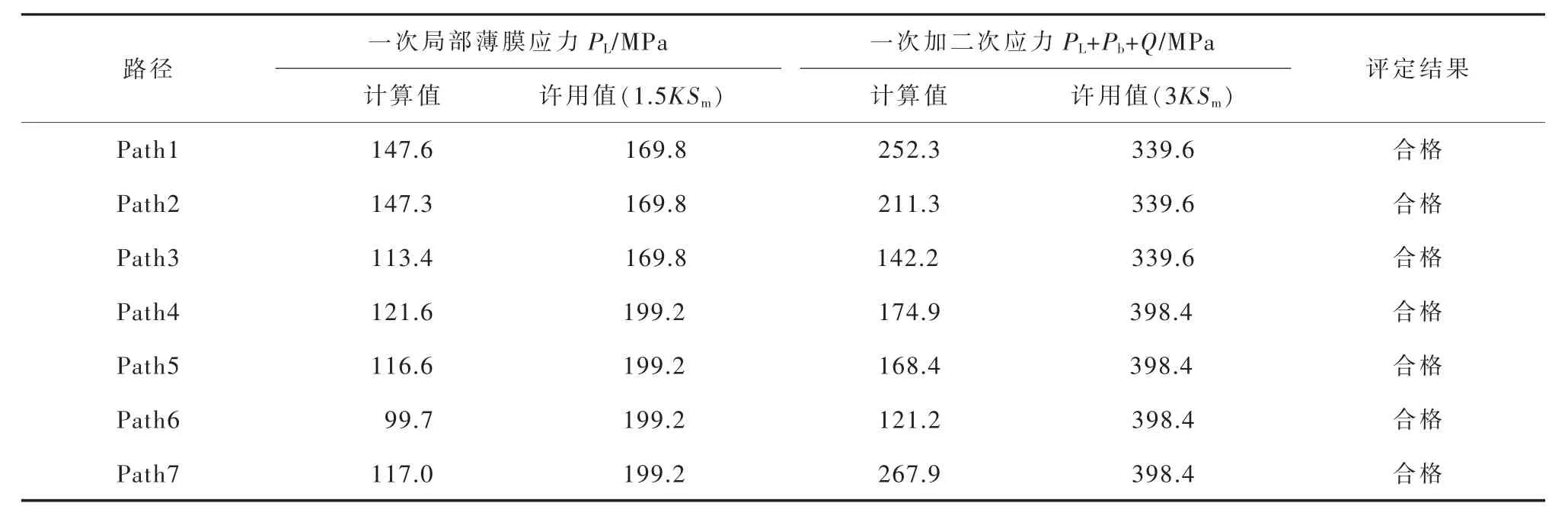

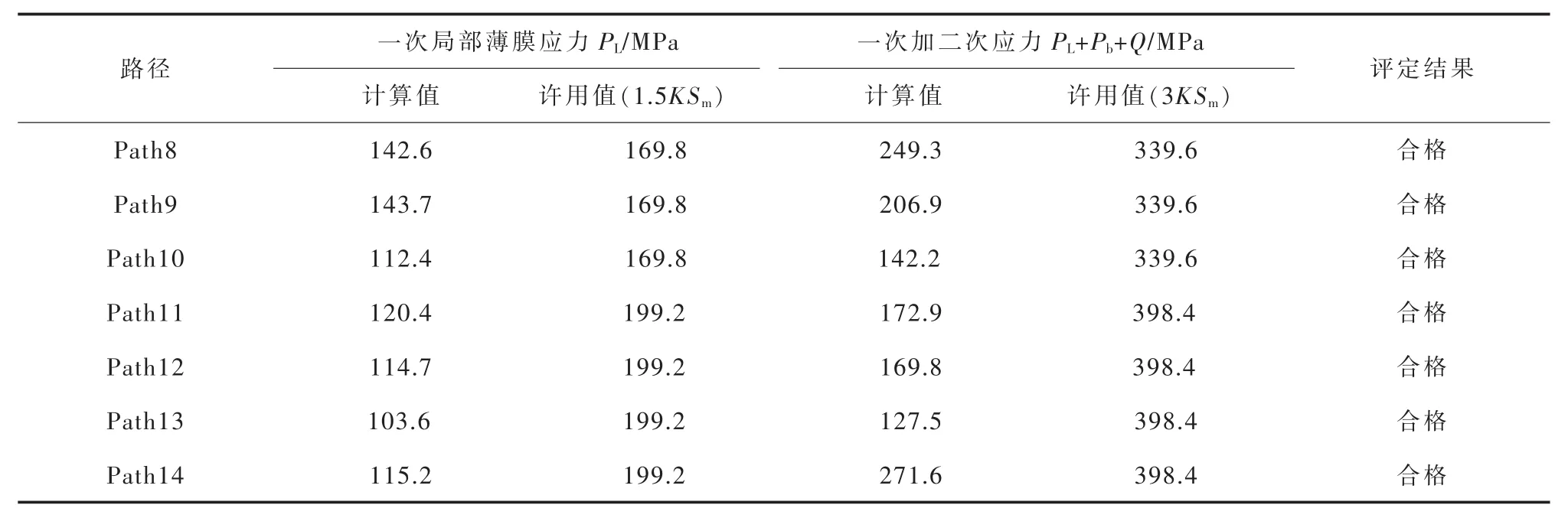

工况一、工况二下反应釜各路径应力强度评定结果见表3和表4。表中PL为一次局部薄膜应力,Pb为一次弯曲应力,Q为二次应力,Sm为材料设计应力强度,MPa;K为载荷组合系数,K=1。

表3 工况一下PBL夹套反应釜各路径应力强度评定结果

由表3、表4可以看出,反应釜结构满足强度要求,应力评定合格。

表4 工况二下PBL夹套反应釜各路径应力强度评定结果

4 PBL夹套反应釜疲劳分析

4.1 疲劳设计方法确定

目前常用的疲劳设计方法有Sa-N(Sa为应力值,N为应力循环次数)疲劳曲线设计方法、试验疲劳设计方法以及以断裂力学为基础的疲劳设计方法。基于试验的疲劳设计主要是利用试验来确定疲劳寿命,但因容器的结构、外载荷、储存介质和环境存在差异,使得试验结果不具有通用性。以断裂力学为基础的疲劳设计方法很少用于压力容器的疲劳设计,断裂力学设计主要是在压力容器结构设计时进行相关处理。疲劳曲线设计方法考虑了多种影响因素的影响,经过修正得到适合工程应用的设计疲劳曲线。疲劳设计曲线中均考虑了平均应力的影响,只需考虑循环载荷所引起的应力,而无需考虑在循环中不变化的任何载荷或温度所产生的应力。

反应釜承受周期性循环载荷,为了防止反应釜发生疲劳失效,综合考虑,采用Sa-N疲劳曲线设计方法对PBL夹套反应釜本体、外夹套和内列管进行疲劳寿命计算和校核。在反应釜正常工作和使用期间,如果应力循环次数低于106次,则为低周循环疲劳,反之为高周循环疲劳[15]。

4.2 疲劳工况确定

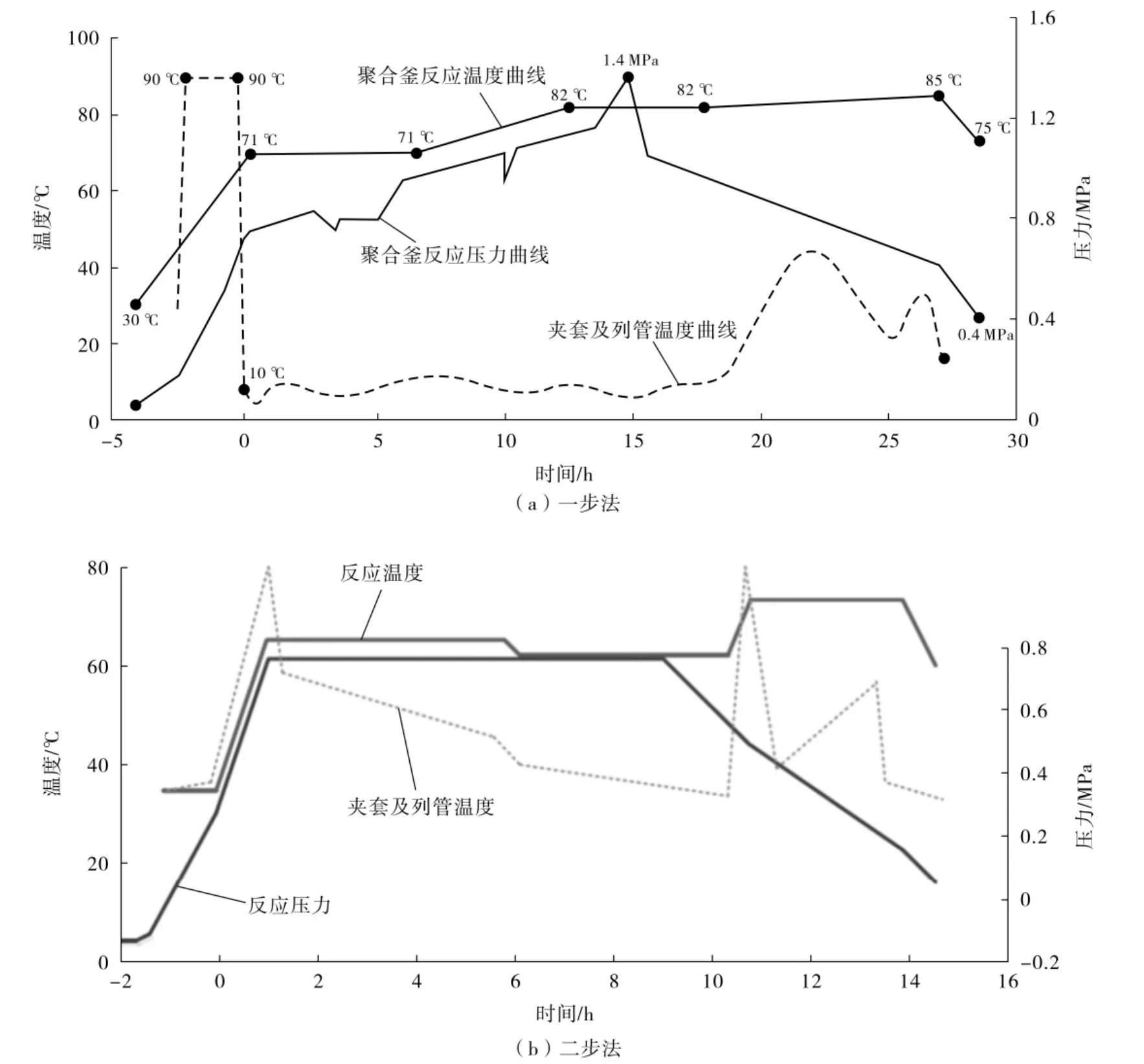

该公司提供的反应釜的实际工作工况见图7,以反应釜开始运行时间为横坐标的时间零点,在此之前为设备运行准备时间。通过PBL夹套反应釜实际工作工况图,按照最苛刻工况(压力、温差均取大值)确定了下述疲劳工况。

图7 PBL夹套反应釜实际工作工况

4.2.1 一步法疲劳分析工况

一步法疲劳工况一:反应釜本体施加压力0.01 MPa、温度30℃,夹套施加压力0.5 MPa、温度30℃;一步法疲劳工况二:反应釜本体施加压力0.8 MPa、温度 45℃,夹套施加压力 0.5 MPa、温度90℃;一步法疲劳工况三:反应釜本体施加压力1.4 MPa、温度85℃,夹套施加压力0.5 MPa、温度5℃。

按一步法不同疲劳工况载荷值计算结果相减确定载荷步,3种载荷步的预计最多循环次数均为6 000次。当存在2个或是多个显著盈利循环时,必须计算疲劳累计损伤效应[14]。

4.2.2 二步法疲劳分析工况

二步法疲劳工况一:反应釜本体施加压力0.01 MPa、温度35℃,夹套施加压力0.5 MPa、温度35℃;二步法疲劳工况二:反应釜本体施加压力0.78 MPa、温度65℃,夹套施加压力0.5 MPa、温度80℃;二步法疲劳工况三:反应釜本体施加压力0.6 MPa、温度75℃,夹套施加压力0.5MPa、温度38℃。

按二步法不同疲劳工况载荷值计算结果相减确定载荷步,3种载荷步的预计最多循环次数均为10 000次。当存在2个或是多个显著盈利循环时,必须计算疲劳累计损伤效应[14]。

4.2.3 内列管疲劳分析工况

内列管疲劳工况一:管外施加压力1.4 MPa、温度85℃,管内施加压力0.5 MPa、温度5℃;内列管疲劳工况二:管外施加压力0.01 MPa、温度30℃,管内施加压力0.5 MPa、温度90℃。

按内列管疲劳工况一与工况二载荷值相减确定载荷步,确定的载荷步的预计最多循环次数为30 000次。

4.3 热应力与机械载荷耦合分析方法

选用热分析单元时,需考虑热单元和结构单元的相容性。三维8节点热分析单元SOLID70与SOLID185实体单元相容性较好,故选用SOLID70对夹套、反应釜和内列管进行热应力与机械载荷耦合场有限元分析计算。

热应力分析计算方法有间接法和直接法,文中采用间接法求取热应力。在反应釜结构模型的相应表面施加温度梯度,求出温度场分布,得到后缀为.rth的格式文件。在此基础上利用ANSYS前处理器的热单元转化成结构单元的功能,把所求的温度单元节点.rth格式文件以体载荷的形式施加在模型结构的相应表面上,之后继续加载压力约束进行应力分析计算。

4.4 疲劳敏感点确定

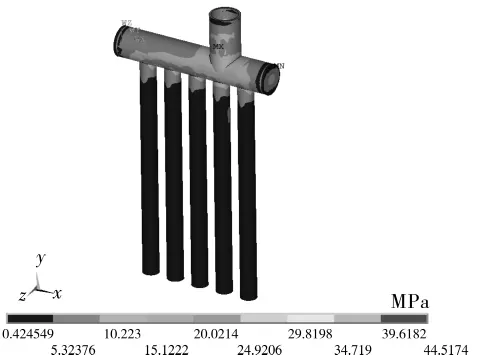

反应釜内筒体的压力变化包含了从外压到内压的过程,而且这种变化不是按照比例增加的,故疲劳分析计算先按照正压和负压分别进行,然后将2种计算结果相减作为整个分析计算结果,进而找到最大应力强度点位置及数值,最后利用Sa-N疲劳曲线计算循环次数。不同疲劳分析下PBL夹套反应釜及内列管的疲劳应力云图见图8~图10。

图8 不同载荷步下PBL夹套反应釜的一步法疲劳应力云图

图9 不同载荷步下PBL夹套反应釜的二步法疲劳应力云图

图10 PBL夹套反应釜内列管疲劳应力云图

从图8~图10可知,对于内筒体和外夹套,最大应力位于筒体上封头处;对于内列管,最大应力位于三通内部,这些位置均属于疲劳敏感点。

4.5 疲劳寿命评定

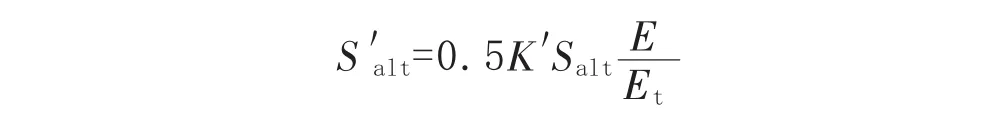

利用ANSYS软件计算得到各载荷步下敏感点的最大应力强度Salt,然后对交变应力强度进行修正,修正后的交变应力强度S′alt为:

式中,E为计算疲劳曲线所对应的弹性模量,Et为设计温度下材料的弹性模量,MPa;K′为强度减弱系数。

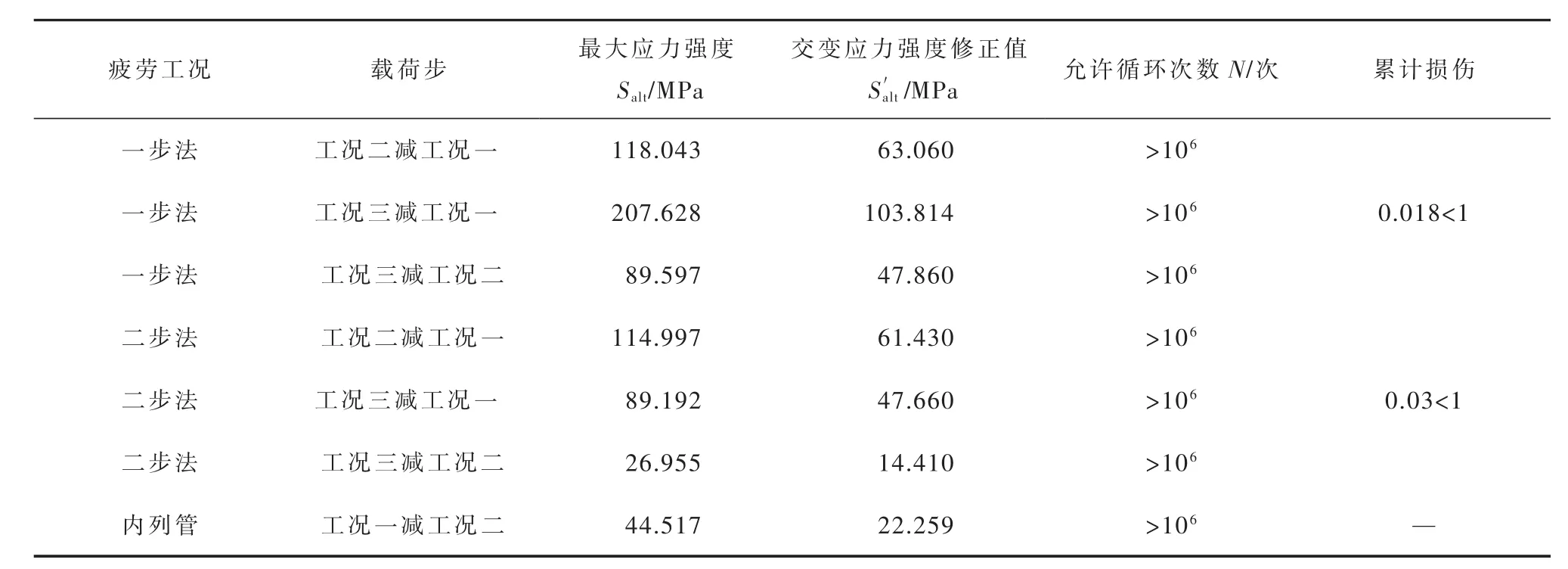

根据JB/T 4732—1995(2005年确认)附录C.3可知,上述疲劳敏感点部位无强度削弱作用,故 K′=1.0。采用 JB/T 4732—1995(2005 年确认)附录C中对应的曲线及表C中的数据计算允许循环次数,得到的不同敏感点疲劳寿命评定结果见表5。由表5可知,不同疲劳工况下该反应釜疲劳寿命均能满足要求,且疲劳寿命存在一定的裕量。

表5 PBL夹套反应釜疲劳寿命评定结果

5 搅拌偏转角度分析

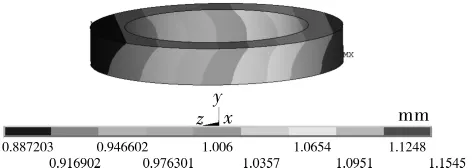

利用ANSYS软件计算得到的PBL夹套反应釜搅拌凸缘在y轴方向的位移见图11。从图11可求出搅拌凸缘y轴方向位移为0.267 297mm,得到偏转角度为0.022 7°,满足搅拌偏转角度不超过0.03°的要求。

图11 PBL夹套反应釜凸缘y轴方向位移

6 结论

(1)在应力强度分析中,3种工况下PBL夹套反应釜的应力最大点均位于反应釜本体上封头处。分析认为,在筒体内压和搅拌载荷的共同作用下,该处产生较大的弯曲应力和薄膜应力。且该处几何结构不连续,产生应力集中,故出现了最大应力值。

(2)综合对比分析了3种疲劳工况下PBL夹套反应釜结构应力和疲劳计算结果,表明反应釜本体内设计压力对于计算结果的影响要大于夹套内设计压力的影响,反应釜本体的总体应力要大于外夹套的应力,而且疲劳敏感点也位于反应釜本体上,因此在实际工程使用中要注意反应釜本体的失效。

(3)根据 JB/T 4732—1995(2005 年确认)对不同工况下PBL夹套反应釜结构危险截面进行线性化处理和强度评定,在静应力作用下,3种工况下PBL夹套反应釜结构均满足强度要求,疲劳寿命和搅拌偏转角度也满足设计要求,且疲劳寿命存在一定的裕量。