多箱室连续箱梁顶推施工落梁技术

2021-07-20李二伟

李二伟

(中铁七局集团有限公司勘测设计研究院,河南 郑州 450016)

1 工程概况

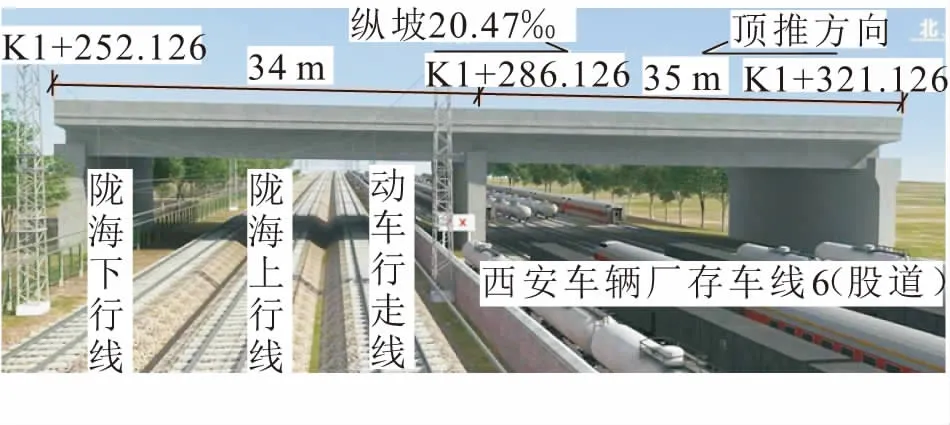

后围寨立交尚航路是陕西省西咸新区沣东新城的一条南北向主干路。主桥 (34+35)m连续箱梁位于32#—34#桥墩上,采用单箱四室结构(见图1),单向预应力体系。顶宽29 m、底宽24 m,中心梁高3.0 m,顶板厚28 cm、底板厚25 cm、边腹板厚50 cm、中腹板厚40 cm,总重5 500 t,与陇海铁路交角为83.87°,纵坡为20.47‰,双向横坡为1.5%。箱梁上跨西安车辆厂6股道、三桥动车走行线1股道和陇海铁路2股道(见图2)。

图1 主桥跨中断面(单位:cm)

图2 主桥立面

由于本桥施工前其两端部分桥梁和道路已经施工完成,且受桥下铁路净空和桥梁纵坡限制,故在铁路北侧搭设5组钢管临时墩(L5—L9)组成顶推预制平台,一次整体现浇预制箱梁;在32#与33#墩旁各设置1组钢管临时墩(分别为L1和L2)、33#—34#墩间共设置2组钢筋混凝土临时墩(L3和L4)组成顶推平台及滑道系统;在梁体后端设置后锚装置锚固钢绞线拉索,并于钢筋混凝土临时墩(L3、L4)上各设置4台连续千斤顶,合计8台组成牵引系统;利用箱梁腹板下5条滑道由北向南单向多点托拉法跨越既有铁路顶推箱梁到位。顶推距离64 m,最大顶推跨距位于L1—L2临时墩之间为26.7 m。主桥顶推过程中梁底面高于支座顶面67 mm(起梁5 mm+30 mm调平钢楔块+32 mm滑道板+30 mm滑块-30 mm干硬砂浆),梁体顶推到位后在墩顶安装保险支墩和落梁千斤顶、拆除滑道、在梁底固定支座,采取同步控制系统下落67 mm高度后落梁于墩顶垫石上,待灌浆料灌注并达到强度后,拆除保险支墩和落梁千斤顶,完成全部落梁工作。

2 落梁施工方案研究

2.1 落梁受力分析

采用ANSYS15.0建立空间有限元实体模型,其中主梁采用空间实体单元,支座与主梁接触部位采用只受压弹簧模拟。

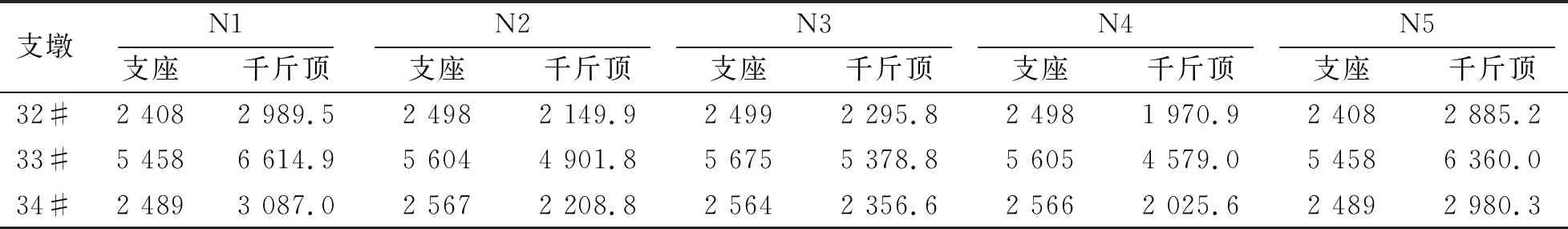

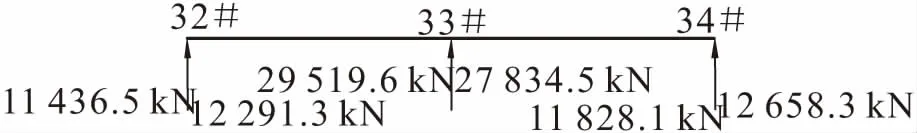

根据主桥墩顶落梁千斤顶布置(见图3)及实体模型分析(见图4),由于箱梁宽度较大,导致横向支座处支点反力存在差异,而每个墩顶落梁千斤顶的横向不对称布置又加剧了支点反力的差异(见表1),故需要对横向每个千斤顶采取差异化控制,减小各个支点反力偏差,从而使箱梁内力分布达到设计要求。

表1 墩顶横向支点反力kN

图3 墩顶横桥向落梁千斤顶布置(单位:cm)

图4 墩顶支点反力横向分布

主桥纵坡较大,不仅改变了箱梁在纵向的支反力分布(见图5),同时给落梁同步控制增加了困难;且梁底与桥墩顶面存在一个夹角,对千斤顶要求更高。以33#墩为例,主桥水平状态时支点反力为29 519.6 kN,纵坡状态(纵坡20.47‰)时支点反力为27 834.5 kN,支点反力降低了5.7%。

图5 水平状态(左数据)与纵坡状态(右数据)支墩反力变化

由上述分析可知,由于横向、纵向反力差异的存在,给箱梁精准就位带来了较大难度,故需针对落梁方案进行专项研究。

2.2 落梁总体方案比选

目前顶推施工连续梁落梁方式主要有如下两种:

(1)全桥起顶、全联调整的方法[1]。在施工过程中,采用全桥起顶的落梁方法时,桥梁整体同步均匀下降,结构产生的附加弯矩少,受力合理。缺点为:墩间协调要求高,同步性不易控制;稳定性不易控制,不适宜长大桥梁。

(2)分段落梁方案[2]。同时工作的只有1个或者2个桥墩上的千斤顶,即起顶某几个墩,取出滑板后,然后对其中一部分墩进行落梁,待这一部分墩落到位后,再将落好的千斤顶移至下一批墩上,如此循环,直到落梁完成。优点为:同时工作的千斤顶数量少,结构稳定性高。缺点为:相邻墩支点落差大,施工过程中梁体产生的附加弯矩大,落梁总高度不宜较大。

由于主桥连续箱梁存在纵向大坡度,若落梁过程采用整体同步起落方式,则在起落过程中极有可能由于千斤顶垂直起落的误差,使得下滑力进一步增大,导致箱梁出现纵向水平位移,降低箱梁就位精度。因此现场采用改进后的分段落梁方案,即3个墩同时布置千斤顶,分步、逐孔循环下落,保证落梁过程中整体结构的稳定。

2.3 方案细化研究

结合理论模拟分析,确定采用小位移、分步骤、循环落梁方案,并对先固定边墩(34#)和先固定中墩(33#)两个方案进行对比分析。

(1)方案一,先固定中墩(33#):第一步,对32#、34#墩落5 mm;第二步,对33#墩落梁10 mm;第三步,对32#、34#墩落5 mm;如此循环直至落梁到位。优点为:由于中墩的支反力较大,在落梁中,以其为不动点,先对边墩落梁,落梁过程中的稳定性增加。缺点为:落梁过程中,局部纵坡增大,对结构受力不利。

(2)方案二,先固定边墩(34#):第一步,对32#墩落10 mm、33#墩落5 mm,在此过程中,当32#墩落到5 mm时暂停,待33#墩落5 mm后,32#墩继续落梁至10 mm;第二步,对34#墩落梁10 mm,33#墩落5 mm,在此过程中,当34#墩落到5 mm时暂停,待33#墩落5 mm后,34#墩继续落梁至10 mm;如此循环直至落梁到位。优点为:首先以34#墩为不动点,先对纵坡上游处的32#、33#墩落梁,在落梁中,自始至终保持梁体纵向坡度不大于20.47‰,减小了纵坡对落梁的影响,对结构受力比较有利。缺点为:落梁步骤增加,操作繁琐。

分别对两个方案的落梁前、第一步及第二步的跨中和33#墩处所受应力进行仿真模拟,受力计算结果见表2。

表2 箱梁所受最大应力 MPa

通过以上计算分析可知,方案一、方案二落梁时结构应力均满足混凝土强度要求,但是对比方案一、方案二落梁过程计算分析结果,方案二中各点的应力变化幅值均小于方案一中各点应力变化幅值,更接近成桥后箱梁的结构应力状态,故方案二落梁方案更加安全。最终确定采用方案二进行小位移、分步骤、循环落梁方案。

2.4 落梁设备选取及布置

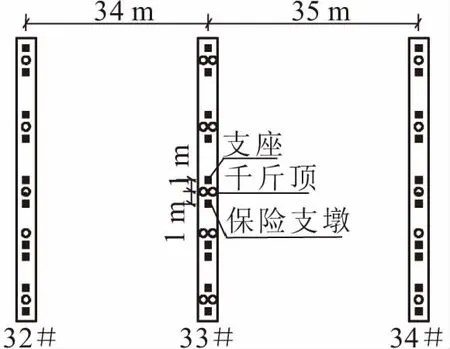

选取以位移控制为主的同步顶升设备,每个墩配置一台多接口液压泵站,集中控制;同时根据大纵坡的特点,从厂家定制高精度(0.1 mm)、高灵敏度及大转角(3°)的低高度千斤顶,保证落梁时箱梁正常转动,千斤顶始终与梁底全面接触,避免由于梁底与千斤顶不贴合而导致千斤顶受力条件变化,从而增大梁体应力。在32#、34#墩每个支座中心旁100 cm处布置1个500 t、33#墩每个支座中心旁100 cm处布置2个500 t,共20个落梁千斤顶。千斤顶布置如图6所示。

图6 墩顶千斤顶平面布置

3 落梁施工技术

3.1 落梁控制

为有效降低支点反力偏差,提高落梁精确性,采用两阶段落梁控制技术,即位移控制阶段和支点反力调整阶段。位移控制阶段主要控制箱梁底面下落至设计标高,以位移控制为主,支反力控制为辅,这一阶段重点控制箱梁纵向各个墩位置处的落梁位移差和横桥向位移差。在支点反力调整阶段,以支反力控制为主,位移控制为辅;这一阶段重点控制各个支点位置的支反力,锁定其它千斤顶,单个控制,逐顶调整,反复多次调节各个顶的支反力,确保各个支点反力与计算值偏差不大于2%。通过两阶段落梁控制措施,最终保证宽体箱梁永久支座锚固时的支座顶标高和支座反力均满足设计要求。

3.2 起梁施工

按照34#→33#→32#的顺序,采用纵向逆坡、分级加压、逐墩缓慢起梁的方式将梁体顶高5 mm、稳定10 min后,记录各个顶的压力值并与理论计算值进行对比修正。然后安装保险支墩[3],保险支墩由钢板叠放组成,钢板尺寸50 cm×50 cm,厚度分别为10 mm、5 mm,支墩顶面距梁底面距离不大于5 mm。

3.3 落梁施工[4-5]

拆除滑道、固定支座后,按照工序采用7个循环进行落梁操作,全过程相邻墩间落差不大于5 mm,同一墩顶各千斤顶最大下落位移差不大于2 mm。循环落梁完成后,按32#墩取负偏差,34#墩取正偏差,33#墩偏差趋于零的原则,对逐墩进行偏差调整。位移偏差控制完成后,按照修正后的每个墩顶千斤顶支反力进行逐墩、逐顶反复调整,将支反力偏差控制在2%以内;当支反力偏差较大时,可以适当调整各个支点处的位移,以保证箱梁应力分布更合理。

3.4 落梁过程监测[6]

落梁过程中竖向位移的任何不均匀值都将在梁内产生附加内力,故需对落梁全过程进行主梁应力监测,全桥共设置3个应力观测断面(见图7),位于主桥跨中和33#中墩处(1#—3#)。其中1#、3#每个断面在上缘布置2个、下缘布置3个高精度钢弦应变计,2#断面在上缘共布置4个高精度钢弦应变计,如图8所示。

图7 主桥应力测试断面布置(单位:cm)

图8 主梁应力测点横断面布置

梁体应力监测结果显示梁体均处于受压状态,应力值范围在-4.3~-6.0 MPa之间,如表3所示。

表3 落梁时主梁应力监测结果 MPa

4 结束语

经过千斤顶压力实测值的验证,落梁过程中各支点实测值比模拟分析值高了0.83%,表明采用小位移、分步骤、逐墩循环落梁方式,可有效提高较大纵坡箱梁落梁精度及保证结构稳定,使宽体箱梁永久支座锚固时支座顶标高和支座反力均满足设计要求。