港口轮胎花纹沟底裂解决方案研究

2021-07-20承友昕

承友昕

(中策橡胶集团有限公司,浙江 杭州 310018)

随着全球贸易发展,港口运营日益繁忙,对港口轮胎的需求量日益增大,同时对轮胎的使用安全及二次翻新提出了新要求。由于港口轮胎负荷高、作业时经常转向,导致轮胎花纹沟底易出现裂口,几乎所有品牌轮胎都存在花纹沟底裂问题。

针对港口轮胎花纹沟底裂问题,我公司成立工作小组,分析原因并提出解决方案[1-3]。

1 原因分析

1.1 花纹沟设计不合理

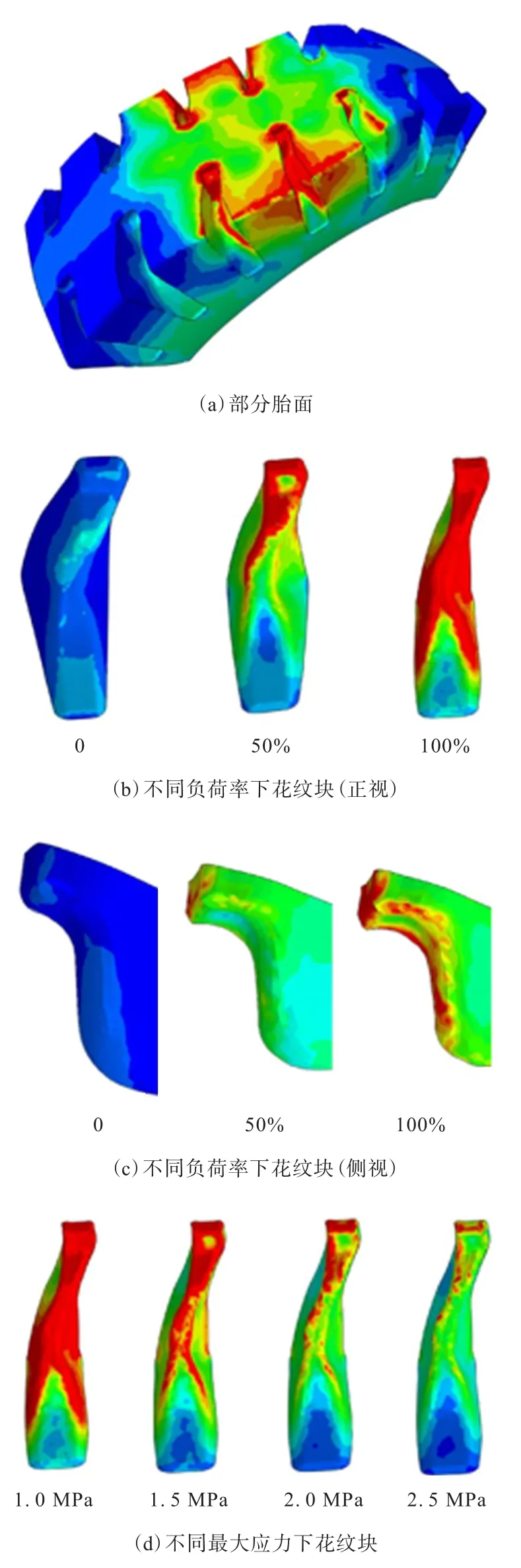

通过对市场反映的花纹沟底裂港口轮胎进行分析发现,轮胎花纹设计及花纹沟底设计都存在一些不合理:花纹直、倒圆半径小;花纹沟底倾角小、倒圆半径小。因此,轮胎承载受力时,花纹交点处及花纹沟底存在应力集中。对港口轮胎进行有限元建模分析[4],验证了港口轮胎花纹存在一定应力集中的问题,如图1所示。

图1 花纹沟底裂港口轮胎应力分布有限元分析结果

1.2 胎面胶配方设计不合理

针对港口车辆转弯多、承载大使轮胎易磨损、压缩变形大和生热高等特点,配方设计时重点考虑胎面胶的耐磨性能和生热性能,忽略了耐屈挠性能和抗撕裂性能。胎面胶采用天然橡胶(NR)和顺丁橡胶(BR)(NR/BR并用比为50/50),NR用量小,导致胎面胶耐屈挠性能和抗撕裂性能下降。港口轮胎在高负荷下频繁扭转,造成花纹或花纹沟底产生裂口,并由于胎面胶耐屈挠性能和抗撕裂性能低而导致裂口进一步扩大延伸。

2 解决方案

2.1 优化花纹及花纹沟底设计

优化胎面花纹设计,将花纹内侧相交处的倒圆半径从10 mm增大到18 mm,接近于全倒圆,从而降低花纹应力集中,如图2所示。

图2 轮胎花纹倒圆半径增大示意

优化花纹沟底设计,增大花纹沟底倒圆半径,将原花纹沟底倒圆半径从10和15 mm分别增大到18~20和20~25 mm。通过增大花纹沟底倒圆半径,可以降低和分散花纹沟底受力,从而减小花纹沟底的屈挠变形,如图3所示。

图3 轮胎花纹沟底倒圆半径增大示意

2.2 优化胎面胶配方设计

优化胎面胶配方设计,增大NR用量(NR/BR并用比增大至70/30),提升胎面胶的耐屈挠性能和抗撕裂性能。采用3#烟片NR与钕系BR并用,同时搭配超耐磨炭黑N134,提升胎面胶耐磨性能。因需低生热,故采用平衡硫化体系,添加硅烷偶联剂Si69,在高温硫化过程弥补多硫键。由此可改善胎面胶生热性能,同时减少因硫化时间过长带来的返原现象,提升轮胎的使用寿命,解决花纹沟底裂问题。胎面胶物理性能如表1所示。

表1 胎面胶物理性能

从表1可以看出:优化配方胶料拉断永久变形小,生热低;阿克隆磨耗量稍大,耐磨性能相当;拉断伸长率高,则耐屈挠性能和抗撕裂性能好。

3 验证

3.1 有限元分析

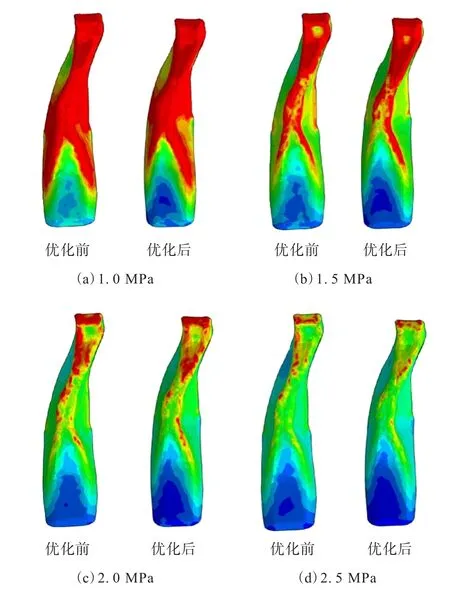

对轮胎花纹优化前后应力分布进行有限元分析对比,结果如图4和5所示。

图4 50%负荷率下轮胎花纹优化前后应力分布对比

从图4和5可以看出,在50%负荷率下,花纹优化后应力分布明显较好,但在100%负荷率下改进效果不明显,调整显示红色压力基准值进行对比分析,结果如图6所示。

图6 100%负荷率时不同显示红色压力基准值下轮胎花纹优化前后应力分布对比

从图6可以看出,当将显示红色压力基准值从1.0 MPa逐步调高到2.5 MPa时,优化后的轮胎花纹沟底应力红色区域(高值区)明显小于改进前,从而确定改进后轮胎花纹沟底应力减小。

通过有限元分析,可以确定优化花纹及花纹沟底设计可以降低花纹及花纹沟底应力,优化花纹应力分布,减缓和减少花纹沟底裂的产生。

3.2 市场应用

港口轮胎花纹沟底裂解决方案推出后,对市场应用轮胎跟踪1年时间,调查了上海港、宁波港、深圳港、广州港、大连港和青岛港等国内港口以及国外港口,普遍反映我公司的港口轮胎花纹沟底裂问题得到明显改善,如图7和8所示。

图7 青岛港使用2 260 h的正面吊后轮轮胎

图8 深圳港使用2 316 h的堆高机前轮轮胎

从图7和8可以看出,轮胎花纹沟底裂问题得到明显改善。

4 结语

通过花纹结构及胎面胶配方优化设计,港口轮胎花纹沟底裂问题明显改善,港口轮胎产品得到客户的认可,市场占有率进一步提高。