轮胎质量一致性的管控

2021-07-20沈伟

沈 伟

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

轮胎行业面临着持续的内部压力和激烈的外部竞争,对轮胎的品质及成本控制提出了越来越高的要求。轮胎一致性是表征轮胎生产企业整体制造水平、品质管控水平的重要指标。而质量的一致性是轮胎一致性的重要指标[1]。轮胎质量的一致性包括原材料的统一性、半成品部件加工的稳定性、人员操作的统一性。因此,轮胎质量的稳定很大程度上意味着产品品质的稳定,对产品一致性有着重要的意义,对企业控制成本、减少浪费,也有着非常积极的作用。大部分轮胎企业要求轮胎质量波动的控制范围在1%~3%之间。

在1条12R22.5全钢子午线轮胎(以60 kg计)中,胎面、胎侧、胎体和内衬层的质量通常分别为15~21,7~9,6~8和5~7 kg,分别占整条轮胎总质量的25%~35%,12%~15%,10%~13%和8%~12%,此四大部件合计占轮胎总质量的60%以上。因此,胎面、胎侧、胎体和内衬层四大部件的稳定性是保证轮胎质量一致性的关键。

1 胎面质量的控制

胎面由基部胶、胎冠胶和缓冲胶组成,一般采用二复合或三复合挤出生产线通过特定的口型挤出。胎面质量约占轮胎总质量的30%,控制胎面质量的稳定性是保证轮胎质量一致性的关键。

在挤出过程中,胎面胶料在机头、流道和口型内流动,受到剪切和摩擦力作用而产生形变,形变包括弹性形变和塑性形变。当胶料离开口型后,发生弹性恢复,出现挤出胀大现象。而在恢复过程中,由于分子链受到本身粘滞作用,在冷却停放的很长时间内仍会进行弹性恢复,从而出现收缩现象[2]。胶料从流道到口型的流动过程中,既有剪切流动,又有拉伸流动。若胶料未受到外部牵引力,由于机头流道的收敛,口型出口位置只会产生少量的拉伸流动。若胶料受到外部牵引力,口型出口位置的胶料熔体自由表面将急剧加速,产生拉伸流动,此时胶料在胎面的挤出方向产生速度梯度。同时,接取辊道提供的牵引力作用于胎面的底面,使得胶料在胎面厚度方向也产生一定的速度梯度[3]。

胎面挤出时,若牵引速度大于挤出速度,牵引力作用于胎面自由表面,使其拉伸应变增大,挤出膨胀现象减小,进一步带动口型内部的胶料熔体流动,使口型对熔体的压力减小,定型约束不足。这种情况会导致胎面挤出时无法保证精度,也会产生气孔率高、复合层间粘合力不足及裁切后尺寸和质量不稳定等问题。此外,这种对胎面施加的牵引力也会使其内应力增大,分子链松弛所需的时间更长,直接影响到后续使用时胎面尺寸和质量的稳定性。

因此,在胎面挤出时,若调整牵引速度,使其与挤出速度相等,并根据生产工艺设计口型,则不会对胎面施加牵引力,口型内的熔体流动为剪切流动,口型对熔体的压力不会减小,使胎面的定型精度得到保证。

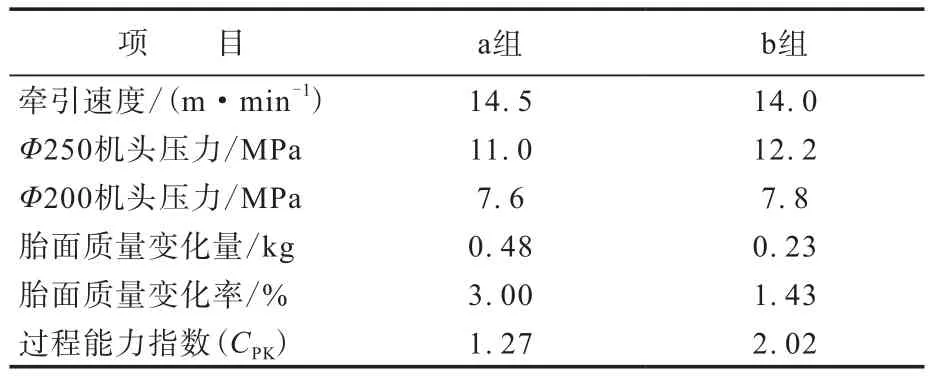

将挤出速度设为14 m·min-1,设置两组牵引速度值,a组为14.5 m·min-1,b组为14 m·min-1。观察机头压力的变化,测量胎面质量波动量,如表1所示,断面气孔率如图1所示。

表1 不同牵引速度下机头压力与胎面质量变化

图1 挤出胎面气孔率

从表1和图1可以看出,牵引速度控制方法更重视口型对胶料的定型过程,可以确保胶料受到足够的定型压力,使胎面的质量波动和气孔率更小,显著提升了胎面质量的稳定性和精确性。若进一步收集螺杆速度、接取速度、米秤质量检测和宽度检测等数据,并与配方建立关系,即可实现一键下载配方、自动闭环控制,减少了人为操作对胎面挤出过程的干预,使其稳定性大幅提高。

2 胎侧质量的控制

胎侧由胎侧胶、耐磨胶和型胶组成,一般用三复合挤出生产线通过特定的口型挤出。胎侧从口型挤出时,温度为100~130 ℃,经过生产线输送冷却,至拾取位置温度为20~45 ℃,生产线输送的部件尺寸是实时变化的,部件长度在输送过程中不断减小,如果采用常规的连续、等速输送,会使制品受到输送带的拉伸。理想状况是输送带随着部件的收缩进行无级变速,但由于该方法实现成本高,一般采用各段逐级减速的方式。

在胎侧生产过程中,联动线各段速度不匹配导致制品收缩不充分,即挤出过程中的内应力未消除,会造成停放过程中的收缩量过大,宽度波动也过大,不利于制品的稳定性。而控制胎侧质量的一个重要指标就是宽度,因此,调整收缩辊道的强制收缩率,并确保后续生产线各段无拉伸,是保持胎侧质量稳定的关键。

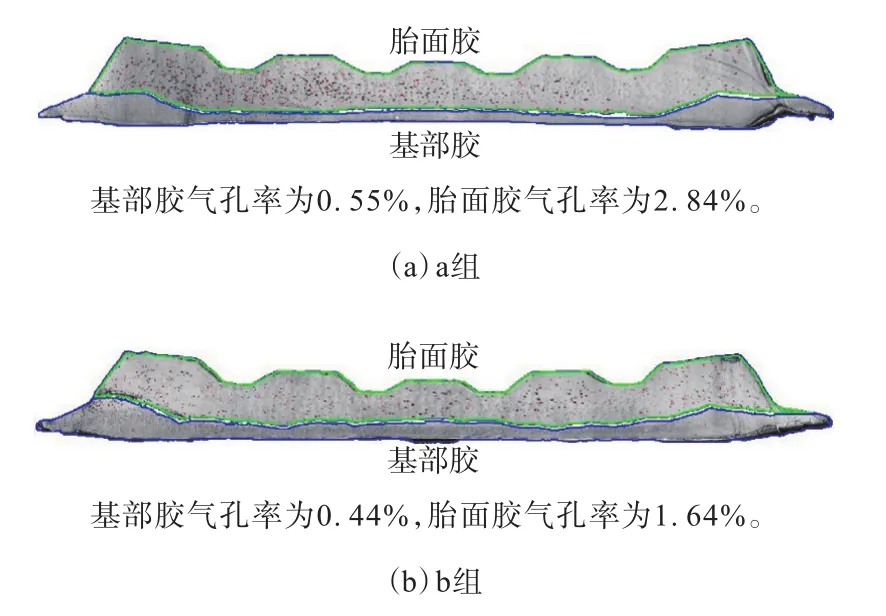

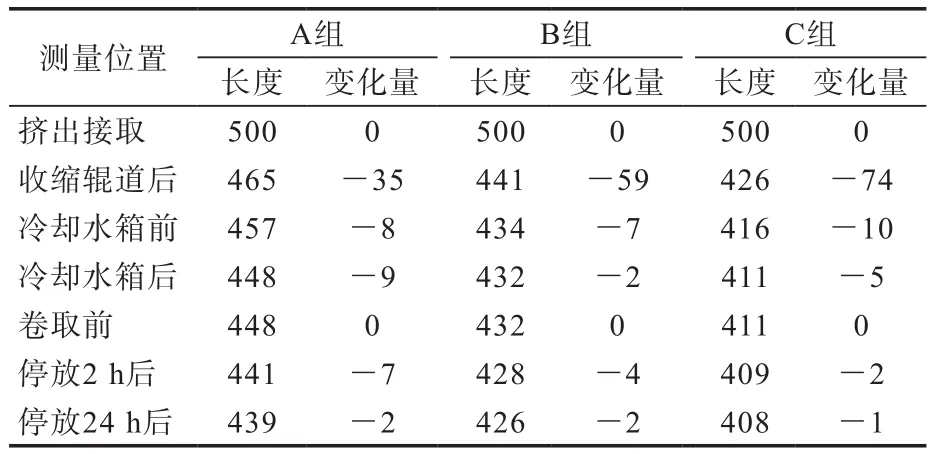

将挤出速度设为10 m·min-1,调整4段收缩辊道的速度比,设置3组强制收缩率,A组:1%,2%,2%,总收缩率5%;B组:3%,3%,3%,总收缩率9%;C组:4%,5%,6%,总收缩率15%。其中C组的收缩率可确保胎侧在联动线上得到充分收缩。测量联动线关键位置速度,结果如表2所示。

表2 联动线关键位置速度 m·min-1

胎侧挤出后作500 mm长度标记,测量各位置长度变化,如表3所示。

表3 联动线各位置的标记长度及变化量 mm

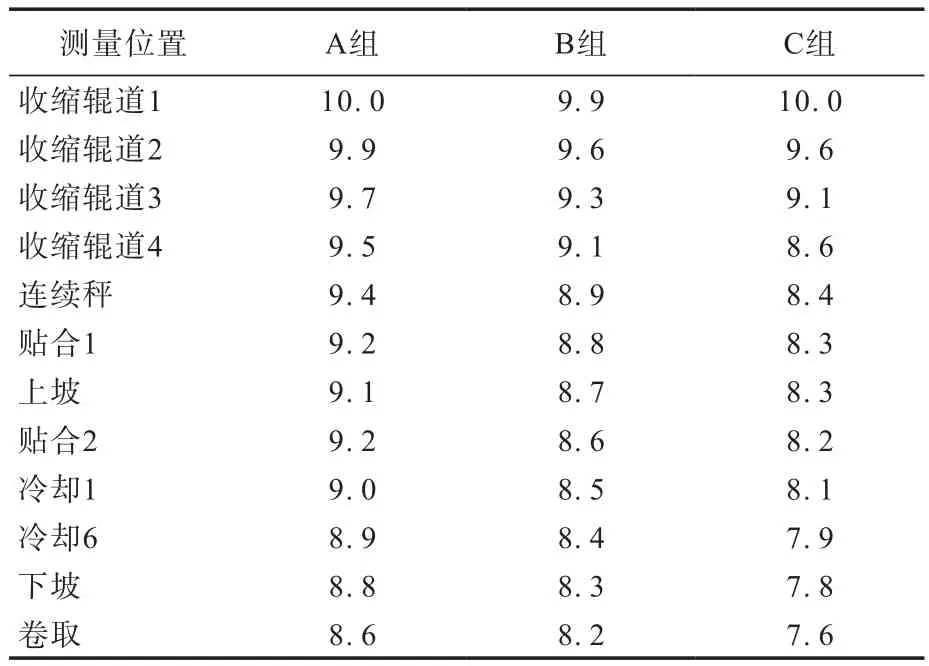

将A,B,C三组胎侧停放2 h测得制程精密度CP和CPK,如表4所示。

表4 胎侧停放2 h后所测的CP和CPK

由表3和4可见:胎侧在挤出后短时间内收缩较大,随后逐渐减小;停放约24 h后,仍会发生少量收缩形变;联动线的强制收缩率设置越大,在停放过程中胎侧的收缩形变越小,尺寸也更稳定,CP和CPK值越大。由此可见,胎侧在强制收缩段充分收缩,不仅有助于胎侧生产线控制宽度,也能避免成型使用时收缩过大,造成质量不稳定。

3 内衬层质量的控制

内衬层由气密层和过渡层复合而成,控制质量主要以中厚为依据。因此使用激光在线轮廓扫描设备对厚度进行实时检测,采取滑动平均计算方式生成实时厚度数据,依据预设的规格厚度、上下限判定是否超标。若出现尺寸超标,系统自动发出报警,并对不合格区域做打标处理,使后续工序可以发现并割除。

同时,在测厚位置附近设置米秤,将测厚数据与米秤数据相结合,形成对应关系,实时通过曲线显示,不仅能指导现场操作人员的生产,也便于后续的查询分析,实现质量追溯,为改进生产工艺提供数据支撑。

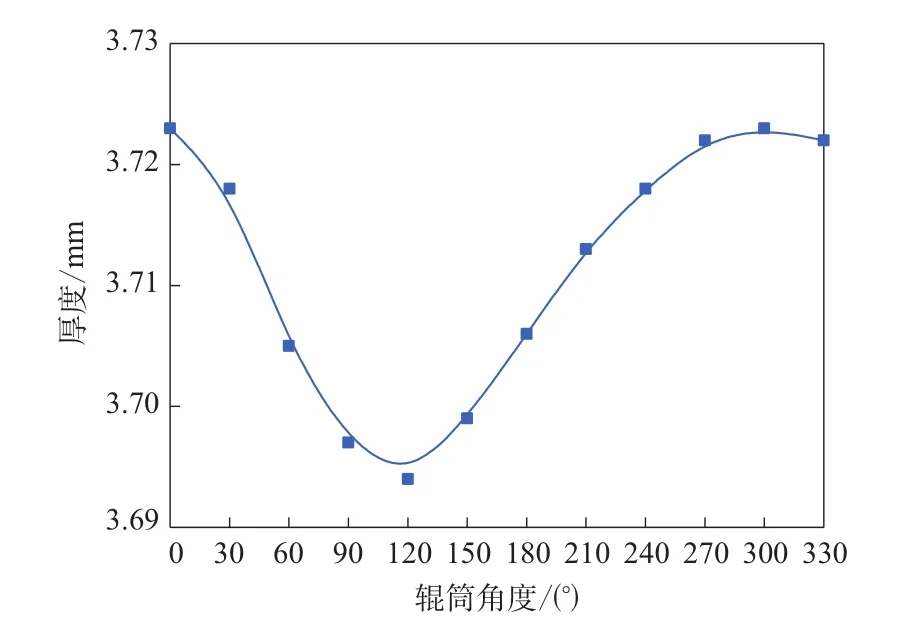

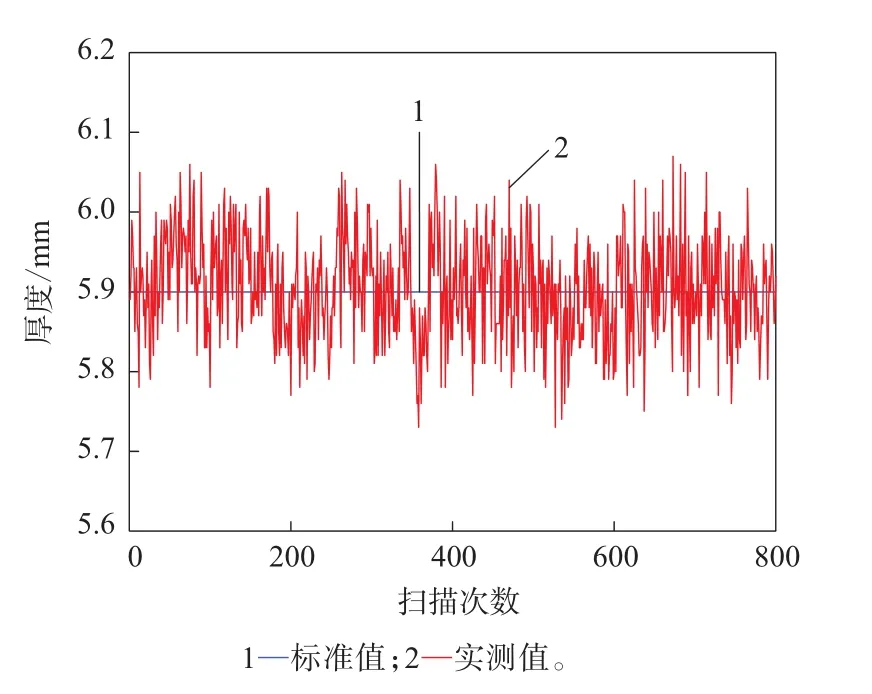

另外,压延机辊筒在工作时由于受力产生弯曲,或出现径向跳动等问题会造成厚度不稳定。按照压延辊筒环绕一周对应的位置,将内衬层纵向划分为360°,利用激光测厚仪扫描制品厚度,可以判断压延辊筒的不圆度、径向跳动等问题,如图2所示。改善此类问题后,内衬层的厚度波动基本可以控制在±0.2 mm以内,内衬层厚度变化趋势如图3所示。

图2 压延辊筒环绕一周对应位置的内衬层厚度

图3 内衬层厚度变化趋势

4 胎体质量的控制

胎体由上胶片、下胶片和钢丝帘线组成,使用四辊压延机生产。四辊压延生产帘布的厚度是影响轮胎质量的重要因素。由于钢丝帘线直径相对比较稳定,帘布的厚度主要受上胶片和下胶片厚度的影响[4]。四辊压延帘布厚度主要由以下两种方式进行调整。

(1)利用1#和4#辊筒上的轴交叉装置,调节轴交叉,实现帘布横向厚度调整。

(2)利用1#,2#和4#辊筒两端的调距电动机,调节辊筒间隙,实现帘布纵向厚度调整[5]。

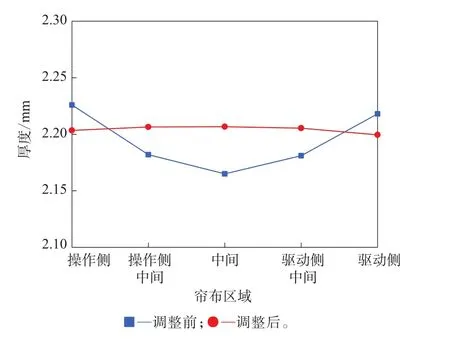

4.1 轴交叉调整

原先四辊压延的帘布各区域厚度相差较大,中间薄、两边厚,最厚与最薄处相差0.06 mm,给厚度的稳定控制带来困难。通过调整1#与4#辊筒的轴交叉,各区域厚度差异基本消除,如图4所示,确保了帘布厚度的横向稳定,为缩小厚度的控制公差创造了条件。

图4 压延帘布各区域厚度

4.2 厚度检测及自动控制系统

在四辊压延机上建立厚度测量与自动反馈控制系统。在帘布压延过程中,位于压延辊旁和压延机后的电涡流、激光测厚装置分别测出上胶片厚度、下胶片厚度和帘布总厚度。自动控制系统将测量值与设定值进行对比后,按照预定的控制规律向调距电动机发出指令,达到自动测厚、自动控制的目的,确保了帘布厚度的纵向稳定。压延胎体帘布自动控制界面如图5所示,压延胎体帘布厚度变化趋势如图6所示。

图5 压延胎体帘布自动控制界面

图6 压延胎体帘布厚度变化趋势

根据帘布厚度变化趋势可发现,由于人为操作的局限性,厚度的调节存在延迟性、间断性,波动较大,而自动控制系统具有实时性、连续性,可以将公差缩小到±0.02 mm,实现持续稳定地控制,使帘布的质量稳定性得到保证。

5 MES系统及成型胎坯称量设备

轮胎的生产过程涉及炼胶、挤出、压延、裁断、成型、硫化等多道工序,且规格繁多,不同的生产工艺对应不同的物料选择,如何保证每道工序能够按要求完成,并在出现质量问题时快速追溯原因至关重要。而在实际生产中,物料代用、试验料、工艺参数变更、施工表变更、规格切换等问题不可避免,给轮胎质量的管控工作带来诸多不利的影响,采用完善的MES(Manufacturing Execution System)有助于解决此类问题。

在MES中,条码对物料进行唯一性标识,建立物料与信息之间的匹配关系。在成型工序,操作人员在生产计划中选择生产规格,随后使用条码枪扫描半成品物料条码,系统采集所有半成品的信息,建立起胎坯与半成品的对应关系,确保了所有物料准确无误[6]。同时,根据物料清单中的信息,自动计算出各部件的质量并累加,得到胎坯的标准质量。

在每条胎坯生产完成后,卸胎器自动将胎坯放置于胎坯称量台上进行称量,得到胎坯的实际质量[7]。同时系统将实际质量与标准质量进行对比,根据质量变化率(%)自动判定该胎坯的质量等级,A级:0~1%;B级:1%~2%;C级:2%~3%;D级:3%以上。

根据分级结果进行以下操作:(1)记录数据并显示在操作界面上,如图7所示;(2)三色指示灯显示判定结果;(3)控制卸胎器,不合格的胎坯无法执行卸胎操作;(4)将检测轮胎条数、合格率、异常机台与规格等信息汇总,实时推送至终端,如图8所示。

图7 成型区域MES胎坯质量显示界面

图8 MES胎坯质量异常信息推送

使用MES与胎坯称量设备实时检测每条胎坯的质量,将质量等级判定从检验工序提前到成型工序,可以及时发现质量异常情况,避免了以往成品检验滞后性导致的批量不合格品产生。

同时,储存在系统中的大量完整的胎坯质量数据便于各工序追溯,正向追溯可从某种制品或原料追溯到由这些制品或原料生产的轮胎信息,反向追溯可从某种规格的轮胎追溯到生产此轮胎的人员、机台、物料、工艺信息,为轮胎质量变化趋势分析及后续提出改进方案起到指导作用。

6 其他因素的控制

还有多个方面的因素会影响到轮胎质量一致性的管控,具体到各个工序总结如下。

6.1 密炼工序

(1)尽可能保证原材料的稳定性,避免多厂家、零散采购。

(2)确保混炼胶的加工工艺和各项指标的一致性[8-9]。

(3)按一定比例稳定地掺用返回胶,对特殊类型返回胶需建立特定的掺用标准及管理措施。

(4)确保每车混炼胶的出片厚度和宽度均匀。

(5)混炼胶停放时间控制在合理范围,避免停放过期。

6.2 挤出压延工序

(1)完善口型板管理制度,明确新口型板投入使用前的验证程序,建立口型板台帐,包括新增、废弃、定期标定记录;规定口型板预热时间及更换口型板、预口型板的操作手法;分别加工口型板,使口型板与胶料相对应。

(2)合理设计流道,确保胶料流通顺畅,左右出胶一致。

(3)确保匀速喂料,避免堵料、断料。

(4)减少生产线加速、减速操作,尽量保持匀速生产。

(5)确保生产线各段充分、均匀冷却,拾取位置不超温。

(6)避免各生产线物料拾取、卷取过程中的人为拉伸,确保工装无变形[10]。

(7)保证物料停放过程的环境温度和湿度。

6.3 成型工序

(1)确认成型机卷取制品导开、供料架部位的拉伸量。

(2)确认成型机贴合鼓、带束鼓周长及半成品裁切定长。

(3)规范半成品换料时的首件确认,禁止使用不合格的、停放时间不足或超期的半成品。

(4)发现胎面、胎侧和内衬层的料头、料尾波动较大时,合理弃用。

7 结论

通过分析轮胎中各部件的质量占比发现,保证胎面、胎侧、内衬层和胎体四大部件的稳定性,是实现轮胎质量一致性的关键。通过优化胎面挤出生产工艺确保胎面质量的稳定性;通过调整胎侧联动线确保胎侧质量的稳定性;通过分析在线厚度扫描与米秤质量数据确保内衬层质量的稳定性;通过调整四辊轴交叉、增加测厚与自动控制设备确保胎体质量的稳定性;通过建立MES系统、增加成型胎坯称量设备确保胎坯质量的稳定性。同时在密炼工序、挤出压延工序、成型工序涉及到的其他方面做好管控,使得轮胎质量一致性得到提高,最终达到质量提升、成本下降的目的。