轴向压缩下圆柱形动力锂离子电池的性能

2021-07-16柳小伟王根伟

李 梦,柳小伟,张 舒,宋 辉,王根伟,王 彬

(1.太原理工大学机械与运载工程学院应用力学研究所,山西 太原 030024;2.材料强度与结构冲击山西省重点实验室,山西 太原 030024;3.伦敦布鲁内尔大学机械与航空工程系,英国 伦敦UB83PH)

21世纪以来,随着工业技术的不断进步以及人民生活质量的不断提高,环境污染问题日益突出。为了缓解环境污染问题,多个国家将传统燃油车禁售列为未来计划提上日程[1]。我国制订了多项政策支持新能源汽车的发展。2018年6月,国务院印发了《打赢蓝天保卫战三年行动计划》[2],提出2020年底重点区域城市的公交车全部更换为新能源汽车。我国《新能源汽车产业发展规划(2021-2035年)》[3]进一步提出:2025年新能源汽车新车销售量计划达到汽车新车销售总量的20%左右,2035年纯电动汽车将成为新销售车辆的主流。在政策推动下,纯电动汽车的销量持续增加,截至2019年底,全国纯电动汽车的保有量达310万辆[4]。

然而,近年来,发生了多起因机械碰撞引发的电动汽车事故,引发了人们对电动汽车安全的担忧。动力电池系统的安全是电动汽车安全的重要决定性因素之一。在电池系统装配中,圆柱形电池单体一般是竖直放置、水平堆叠组成模组,这种独特的排布方式使得电池承受着比较复杂的载荷工况。国外曾有因受到地面异物向上撞击导致电池发生轴向挤压破坏而引发电动汽车起火爆炸的先例。

国内外学者针对电池机械滥用方面做了很多工作。在电池轴向压缩方面,Xia 等[5]等对美国电动汽车底部因异物碰撞而导致的电池火灾事故进行了建模分析,并用LS-DYNA 软件建立了电池模型,研究了不同形状压头在轴向加载时电池的变形以及可能的失效模式。Zhu 等[6]进行了荷电状态(State of charge,SOC)为零的18650锂离子电池的轴向压缩实验,发现电池在短路前的载荷-位移曲线存在缓慢上升、快速上升、轻微下降和再次快速上升4个阶段。他们用有限元模拟揭示其变形过程,并结合CT 扫描对模拟结果进行了验证,发现大部分的变形都发生在电池的顶部,而电池底部几乎没有变形。杨威[7]通过对软包电池从长度、宽度和厚度3 个方向进行加载来研究加载方向对电池压缩性能的影响,发现电池在3个方向的机械强度明显不同,电池厚度方向的强度远远大于长度和宽度方向,这是因为叠层式软包电池在厚度方向上的挤压会发生压实和塑性硬化,而长度和宽度方向上的挤压容易使电池内芯产生分层屈曲。

与轴向压缩相比,对电池径向压缩的研究较多,包括电池的荷电状态、健康状态、加载形式、加载速率等对电池性能的影响,对于方形和软包电池力学性能的研究也有一些成果。Xu 等[8]以18650圆柱形锂离子电池为研究对象,研究了准静态工况下电池的SOC对力学性能的影响,建立了耦合SOC电池计算模型[9],结果表明电池的力学性能高度依赖于其SOC,进一步研究发现随着电池健康状态的降低,会弱化SOC对其力学性能的影响[10]。Hao等[11]利用声发射技术研究了圆柱形锂离子电池在三点弯曲下的失效过程。Dixon 等[12]选用SOC为零的软包电池作为研究对象,研究了电解液、压痕位置、加载速率对电池力学响应的影响,发现与干电池相比,有电解液的软包电池具有较低的载荷且更容易变形。Gao等[13–14]、张晓婷[15]先后研究了轻微过充、循环充放电以及低温充电对受平板压缩的锂离子电池性能的影响,发现轻微过充对电池的热失控影响不大,低温充电会使电池的压溃应力降低。电动车机械碰撞事故中,电池受动态载荷破坏,应变率影响不可忽视。Kisters等[16]进行了软包电池和椭圆形电池动态滥用试验,发现椭圆形电池的临界载荷随着加载速度的增加而增加,而软包电池则降低;同时还研究了电解液对椭圆形电池性能的影响,发现速度越高,干电池的压痕越深,但载荷-位移曲线的斜率没有太大变化;随着加载速度增加,湿电池的失效压痕深度减小,载荷-位移曲线的斜率增加。Xia 等[17]研究了冲击速度和方向对电池模组力学响应的影响,其在Z方向(厚度方向)的承载高于其他两个方向,且其热失控程度比其他两个方向剧烈。Zhu 等[18]研究了干、湿两种锂离子软包电池样品在不同加载速度下的压缩响应,认为湿电池的应变率效应很大程度上来自于电解质。

本研究将从实验角度测试18650锂离子电池在轴向压缩载荷下的安全性能,研究电池在轴向压缩工况下的失效过程,分析锂离子电池在轴向压缩过程中载荷、温度与电压的变化特点;分别选取SOC为60%、80%和100%的锂离子电池,探究SOC对锂离子电池力学性能的影响;最后比较径向平板压缩和轴向压缩两种加载条件下电池热失控的剧烈程度,为电池安全设计与防护提供参考。

1 实验方法

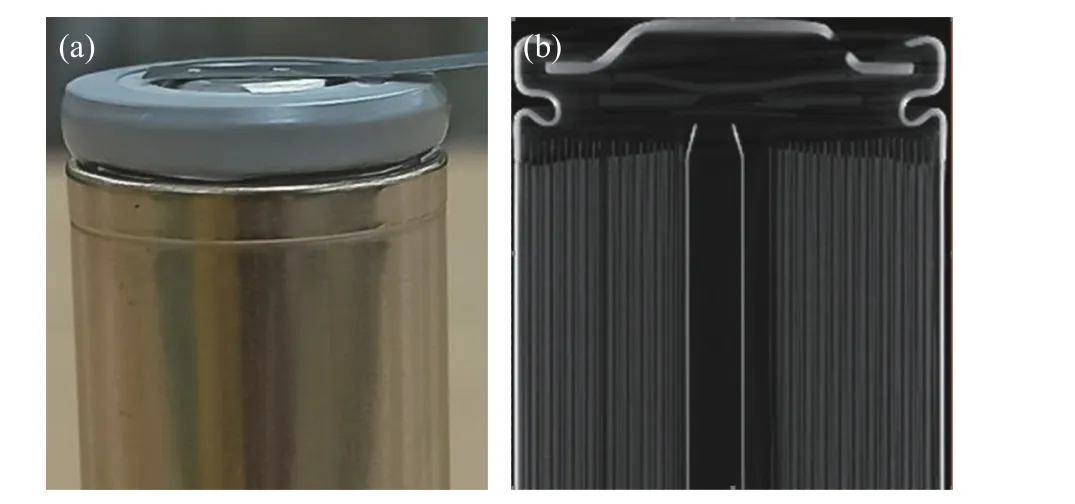

选择商用18650三元NCM 锂离子动力电池,标称容量为2500 mAh,其直径为18 mm,长度为65 mm。圆柱形电池按照隔膜、负极片、隔膜、正极片的顺序排列卷绕,图1给出了电池的轴向和径向计算机断层扫描(CT)图像。其中,隔膜是由聚合物材料制成的薄膜,厚度约为20µm,能隔离正负极从而避免短路;正极片由正极涂层和铝箔层叠组成,正极片厚度为167µm,铝箔厚度为20µm;负极片由负极涂层和铜箔层叠组成,负极片厚度为150µm,铜箔厚度为8µm。包裹电芯的最外层硬壳为不锈钢壳体,能够保护电芯。

图1 18650锂离子电池的CT 图像Fig.1 CT image of 18650 lithium-ion battery

为探究SOC对轴向压缩电池安全性能的影响,实验电池选用3种SOC:60%、80%和100%。其中,SOC为60%、80%的电池各选取5节,SOC为100%的电池选取9节。在轴向压缩实验中,先采取恒流-恒压的模式将电池充电至实验设定的容量(60%、80%和100%),然后进行压缩实验。在充放电时常用充放电倍率来表示电流大小,充放电倍率等于充放电电流除以额定容量,该实验中充放电电流设置为500 mA,即充放电倍率为0.2 C。具体充放电方案如下:首先电池以0.2 C的恒流方式充电,该阶段的截止条件为电压达到4.2 V;再以4.2 V 的恒压方式充电,该阶段的截止条件为电流降至0.02 C;然后以0.2 C的速率进入恒流放电阶段,电压降至2.75 V 作为该阶段的截止条件;静置1 min,最后以恒流-恒压模式充至设定的容量。

在轴向压缩实验过程中,利用万能材料试验机(型号为万测ETM 105D)记录载荷的变化,通过数字示波器(型号为Tektronix TDS 2024C)记录电压的变化,通过红外热像仪(型号Yoseex X640A600MF25)记录电池表面温度的变化。

2 实验结果与分析

2.1 加载速度对电池力学性能的影响

电动汽车行驶速度通常不超过120 km/h,圆柱形电池以竖直方式放置,在行驶过程中当汽车底盘受到撞击时,其在轴向的加载速度远小于车辆的行驶速度。

以2、4、6和8 mm/min 4种加载速度加载SOC为100%的电池,其载荷-位移曲线如图2所示。可以看到,在加载速度范围内,随着位移增大,载荷上升阶段的变化趋势一致,没有明显的应变率效应。后续实验均采用8 mm/min 作为加载速度。

图2 不同加载速度下100% SOC电池的载荷-位移曲线Fig.2 Load-displacement curves of 100% SOC battery atdifferent loading speeds

由于电芯的正负极材料和隔膜均为多孔材料,电池在径向压缩过程中的载荷-位移曲线具有典型的多孔材料特征,因此可将电池内芯视为多孔材料处理,整个电池可以近似看作内嵌泡沫的圆柱壳。黄睿[19]研究了在准静态轴向压缩和轴向冲击两种工况下圆管填充泡沫铝的失效模态,发现两种工况下均发生了圆环变形模式褶皱,因此可以推测轴向冲击下电池发生了多层褶皱。由于存在正极帽且电池内部不是完全轴对称,所以不易出现文献[19]中的整体渐进屈曲,而是在发生了若干个环向褶皱后出现局部撕裂。

动力电池在高速冲击下的力学响应可以采用Zhao[20]提出的用于理想刚塑性结构动态塑性响应的无量纲数-响应数Rn(n)描述

式中: ρ为材料密度,v0为冲击速度, σ0为材料的屈服应力,L为梁或板的半长,H为梁或板的厚度。在方形锂离子电池承受冲击加载的工况中,可用式(1)求得响应数作为失效判据。对于圆柱形电池,可用冲击物的半径R代替L,式(1)变为

通过式(2)求得圆柱形锂离子电池受冲击时的响应数,同样可将其作为失效判据。

2.2 轴向压缩下电池载荷、电压和温度的变化

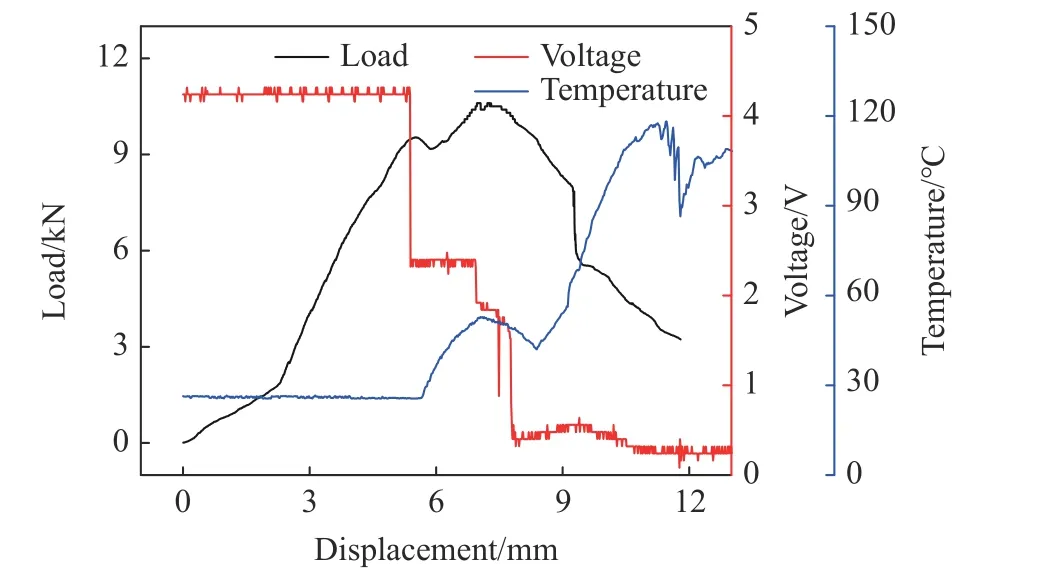

如图3所示,以100%SOC电池为例对轴向压缩下电池的载荷、电压和温度的变化进行分析。将电池的压缩量与原始长度之比记作压缩比。从图3中电池单体的载荷-位移曲线可以看到,在加载初期,载荷随位移不断增大而缓慢上升,在载荷达到1.8 kN 左右时,电池高度被压缩了约2.2 mm(压缩比为3.4%);随后载荷随位移增大的变化加快,直到载荷达到9.5 kN 时,为第1个峰值载荷,此时的压缩位移约为5.4 mm (压缩比为8.3%);当压缩位移在5.5~5.9 mm(压缩比为8.3%~9.1%)时,载荷略微下降;当压缩位移大于5.9 mm(压缩比为9.1%)之后,载荷再次持续上升,直至载荷达到最大值,最大载荷约为10.6 kN,这时的压缩位移大约为7.2 mm(压缩比为11.1%);最后载荷进入下降阶段。

电压在加载过程中的变化与载荷息息相关。从图3中的电压-位移曲线可以发现,随着载荷增加,电压会出现台阶式下降。首次电压下降发生在压缩位移为5.4 mm (压缩比为8.3%)附近,电压下降至2.3 V 左右,出现短暂的电压平台;之后电压再次发生台阶式下降,且最后一次台阶下降对应的位移几乎和最大载荷对应的位移一致。载荷达到最大值时,电压并没有立刻降为零,而是经过了一个缓慢的下降过程。

图3 100% SOC电池的载荷、电压、温度-位移曲线Fig.3 Load-,voltage-and temperature-displacement curvesof the 100%SOC battery

综合分析温度-位移曲线,在压缩位移为5.6 mm(压缩比为8.6%)时,电池温度初次上升至52℃,这是由于此时电压第一次下降,电池内部发生了轻微短路,温升略晚于短路的发生;随着轴向加载继续进行,当压缩位移在7.0~8.3 mm(压缩比为10.8%~12.8%)之间时,温度略下降;当压缩位移约为8.3 mm(压缩比为12.8%)时,温度骤升,最高达到118℃。温度-位移曲线出现了多个毛刺现象,这主要是由于电池在压缩变形至7 mm(压缩比为10.8%)左右时,靠近正极端侧面发生破裂,电池内部热量不连续地从破裂处喷出,而不是一次性喷出。

2.3 SOC对轴向压缩电池安全性能的影响

为了研究准静态工况下轴向压缩响应是否与电池的SOC有关,进一步检测了60%和80%SOC电池的载荷、电压、温度-位移曲线,如图4所示。结合图3、图4可以发现,不同SOC电池的载荷-位移曲线的趋势基本相同;不同SOC电池的电压-位移曲线均出现了台阶式下降现象;60%和80%SOC电池的温度-位移曲线出现了很多“毛刺”,同样是由于电池短路时电池外壳的侧面发生破裂时电池内部的热量间断向外喷出导致的。

图 4 60%和80% SOC电池的载荷、电压、温度-位移曲线Fig. 4 Load-,voltage-and temperature-displacement curvesof 60%and 80%SOC battery

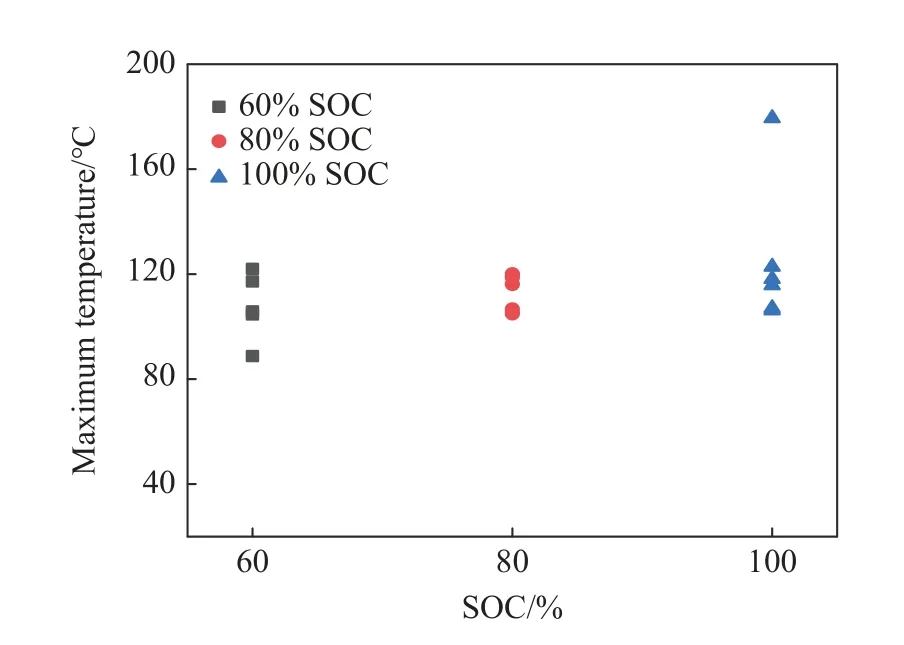

若将载荷的最大值定义为电池在轴向压缩下的极限载荷,则随着SOC的增大,电池的极限载荷略微增大,如图5所示。电池失效后达到的最高温度大部分集中在90~120℃范围内,只有100%SOC电池的最高温度达到了180℃,如图6所示。

图5 不同SOC 电池的峰值力Fig.5 Peak force of batteries with different SOCs

图6 不同SOC 电池的最高温度Fig.6 Maximum temperature of batteries with different SOCs

2.4 轴向压缩下电池的失效过程

如图7所示,以100%SOC电池为例,结合红外热像仪和照相机观察轴向压缩过程中电池的失效过程,其载荷、温度随位移的变化曲线可以划分成5个阶段:缓慢上升阶段(阶段Ⅰ)、快速上升阶段(阶段Ⅱ)、略微下降阶段或类平台阶段(阶段Ⅲ)、二次快速上升阶段(阶段Ⅳ)以及快速下降阶段(阶段Ⅴ),与Zhu 等[6]的实验结果类似。图1(a)显示了电池的正极帽、负极端与电芯之间均有间隙。正极帽的凹槽部位是受力的薄弱部位,在加载初期(缓慢上升阶段),正极帽与电芯之间的初始间隙被压缩,凹槽的上下边发生接触;快速上升阶段至二次快速上升阶段,在凹槽与电芯刚接触时,电芯可看作以压痕形式受力,随着加载不断增强,接触面积不断增大,电池的短路面积也不断增大,这与电压的台阶式下降现象吻合;快速下降阶段时,电池的电压已降至低于1 V,这时载荷随位移的增加而下降,短路后的电池内部不断积聚热量,电池内部的压强不断升高,电池的内部结构大面积被破坏,靠近正极的侧表面发生明显的局部褶皱并最终在内压和外载的共同作用下发生破裂。在轴向压缩过程中,电池电压出现了台阶式下降现象,这与图8所示的电池变形过程中渐进式破坏有关。

图7 100% SOC电池的载荷、温度-位移曲线Fig.7 Load-,temperature-displacement curvesof the 100%SOC battery

结合红外温度成像结果和实物照片可以看出,当压缩位移在3.0 mm(压缩比为4.6%)以内时,电池变形主要集中在凹槽处,电池温度几乎不变,如图8(a)所示;当压缩位移约为5.3 mm(压缩比为8.1%)时,电池正极附近侧面出现了第1 个环形褶皱,此时温度变化可以忽略不计,如图8(b)所示;当压缩位移达到6.1 mm(压缩比为9.3%)左右时,电池侧面在第1个褶皱下面形成第2个环形褶皱,同时红外温度成像结果显示此时电池正负极端的温度高于电池其他部位,说明短路首先从正负极开始,正极温度更高说明其短路更明显,如图8(c)所示;当压缩位移增至6.3 mm(压缩比为9.7%)时,电池的最高温度达到56.4℃,红外成像显示此时电池正极端侧面出现了1条明亮的高温带,第2个环形褶皱的变形程度加深,如图8(d)所示;随着电池温度不断上升,该高温带从正极向负极迅速扩展,扩展至电池轴向长度约3/4处时,最高温度达到74℃,如图8(e)所示;当最高温度升至102℃时,电池侧面破裂,向外喷出热气,温度略有上升,如图8(f)所示;当电池向外喷出热气后,高温带延伸至负极,如图8(g)所示;图8(h)为破坏后的电池实物,可以清晰地看到电池靠近正极处的外壳破裂且有电芯向外凸出。

与图8(h)类似,实验中所有的电池均产生了多层褶皱,内部物质暴露,破裂位置均靠近正极。如图9所示,电池正极盖帽位置附近的环形凹槽结构是电池受力的薄弱部位,该结构可能是电池破坏从靠近正极位置开始的诱因。

图8 轴向压缩过程中的电池及其红外成像(a)~(g)以及破坏后的电池实物(h)Fig.8 Infrared images and photos of the battery during axial compression (a)–(g)and the battery after destruction (h)

图9 18650锂离子电池正极端(a)及CT 图像(b)Fig.9 Positive electrode of 18650 lithium-ion battery (a) and CT image(b)

2.5 电池的轴向压缩与径向平板压缩的比较

与文献[21]中的径向平板压缩实验比较发现,80%SOC锂离子电池在径向平板压缩中均发生了起火爆炸剧烈热失控现象,而轴向压缩下的锂离子电池失效时相对温和。电池破坏产生的温升也远低于径向压缩工况,轴向压缩失效电池的最高温度多处于90~120℃,而径向压缩发生热失控后的最高温度达到300 ℃以上;径向平板压缩时电池的极限载荷大于40 kN,而轴向压缩电池的极限载荷在10~12 kN范围内;径向平板压缩电池的电压几乎是一次性突降,而轴向压缩电池的电压呈台阶式下降。

3 结 论

分别选取SOC为60%、80%和100%的18650三元锂离子动力电池进行轴向压缩实验,同步记录了载荷、电压和温度的变化,分析电池失效时载荷、电压和温度之间的联系,讨论了SOC对电池安全性能的影响,并与径向平板压缩电池对比,得到以下主要结论。

(1)在本研究的SOC取值范围内,在轴向压缩过程中动力电池的电压均出现台阶式下降,直至完全短路。电压首次下降发生在载荷达到首次峰值或平台之后,最大峰值载荷与温度骤升几乎同时发生。峰值载荷随着SOC增大而略微增大。

(2)轴向压缩载荷下电池的失效形式均为侧面首先发生环形褶皱,进而发生破裂,破裂的位置均靠近正极。正极端的凹槽结构会诱发电池在轴向压缩下从靠近正极处开始破坏。

(3)轴向压缩下电池的热失控程度比径向平板压缩时温和;径向平板压缩电池的极限载荷远大于轴向压缩的极限载荷;轴向压缩时电池的电压呈台阶式下降,而径向平板压缩电池的电压未出现该现象。