新型薄壁管耐撞性分析及优化设计

2021-07-16尹华伟王陈凌段金曦刘利民

尹华伟,王陈凌,段金曦,刘利民

(1.湖南大学土木工程学院,湖南 长沙 410082;2.湖南湖大土木建筑工程检测有限公司,湖南 长沙 410082;3.国防科学技术大学指挥军官基础教育学院,湖南 长沙 410072;4.湖南泽天传感科技有限公司,湖南 长沙 410131)

薄壁金属构件由于成本低廉、轻质高强且具有能量吸收效率高等特点,广泛应用于碰撞耗能系统[1–2]。耐撞性是指在受到冲击荷载作用下,结构中吸能元件能够将碰撞中大部分动能以可预测和可控制的方式转化为其他形式能量的性质[3]。首先,在薄壁构件耐撞性设计中应以稳定可控的变形方式吸收尽可能多的能量;其次,宜最大限度地降低碰撞过程中薄壁构件所承受的压溃力[4]。由于较高的压溃力会使被保护构件受到较高载荷从而受损,因此碰撞过程中最大峰值压溃力应限制在安全阈值内。

为了更好地控制薄壁管变形模式来提高其吸能量同时尽可能减小其最大峰值压溃力,人们研制了一系列由薄壁圆管改进的吸能元件,如刻槽管[5]、波纹管[6–7]、变截面管[8]、仿生物管[9]等。谭丽辉等[5]在薄壁管上分别设置圆弧形诱导凹槽、凸槽和凸凹交替的诱导槽进行数值模拟,结果表明设定合理的诱导槽既能保证吸能量又降低了压溃力。Eyvazian 等[6]在薄壁管上设计不同尺寸和方向的波纹,并与简单管进行对比试验研究,分析了各类波纹管的耐撞性。Liu 等[7]通过仿真分析了不同波长和幅度的正弦薄壁波纹管在轴向冲击下的变形模式和能量吸收特性。朱江涛等[8]利用LS-DYNA 仿真软件对不同厚度的阶梯形薄壁管进行仿真模拟,结果表明其屈曲模态为轴对称叠缩模式,比等效厚度的薄壁圆管具有更好的比吸能。Ha 等[9]数值模拟了仿椰子树轮廓的管状波纹结构,并探讨了锥角和波长对其变形模式和能量吸收的影响,同时与薄壁圆管对比发现,其最大峰值压溃力显著降低,压溃力-位移曲线波动更平稳。上述研究均为将初始缺陷引入薄壁圆管或改变构件的几何构造,从而取得较为理想的效果。

本研究在薄壁圆管的基础上设置波纹形诱导槽,提出一种新型吸能元件。通过LS-DYNA 仿真软件得到不同几何参数模型的冲击响应,分析其变形模式和耐撞性。为了提高吸能元件的耐撞性,同时满足轻量化的设计要求,以新型薄壁管的比吸能和最大峰值压溃力为优化指标,以上端薄壁圆管长度和波纹形诱导槽半径为动态变量,建立薄壁管多目标优化设计方案。运用Kriging 法构造优化目标的代理模型,并结合NSGA-Ⅱ算法求解多目标优化问题。

1 新型薄壁管几何构造及耐撞性评价指标

1.1 新型薄壁管几何构造

新型薄壁管由波纹形诱导槽和薄壁圆管组成,如图1所示。新型薄壁管的固定几何参数为:管长H= 90 mm,壁厚t= 0.8 mm,下端薄壁圆管直径D=31 mm,下端薄壁圆管长度h2=H−h1,上端薄壁圆管直径D1=D−4r。为了研究在轴向冲击荷载作用下,新型薄壁管不同的几何构造对其变形模式和耐撞性的影响,设定:上端薄壁圆管长度h1在10~40 mm 之间变化,步长为5 mm;波纹形诱导槽的半径r在0.5~2.0 mm 之间变化,步长为0.5 mm。为了方便比较各种新型薄壁圆管的吸能特性,试件遵循下列规则命名:以h10r1.0为例,表示上端薄壁圆管长度h1=10 mm、波纹形诱导槽半径r=1.0 mm 的新型薄壁管。另外,h0r0代表普通薄壁圆管。

图 1 新型薄壁管示意图Fig. 1 Schematic diagram of the new thin-walled tube

1.2 耐撞性评价指标

1.2.1最大峰值压溃力

最大峰值压溃力(Maximum peak crushing force,Fmax)是指薄壁管在压溃过程中产生的最大压溃力。在吸能元件的应用过程中,当Fmax过高时,可能会伤及被保护构件,从而造成严重的安全问题[10]。因此,设计吸能元件时,应将Fmax限制在安全阈值内。

1.2.2吸能量

吸能量(Energy absorption,Ea)主要用于评估薄壁构件通过塑性变形吸收冲击能量的能力,表达式为

式中:F(s)为 压溃力与压溃位移的函数, δ为薄壁构件的压溃位移。

1.2.3比吸能

比吸能(Specific energy absorption,SEA)是指单位质量薄壁构件所吸收的能量,该值越大表示构件轻量化越好,其表达式为

式中:m为薄壁构件的质量。

2 有限元模型及可靠性验证

2.1 有限元模型

为了研究新型薄壁管在冲击荷载作用下的变形模式和耐撞性,利用LS-DYNA 软件进行数值模拟。采用Belytschko-Tsay 四节点壳单元,厚度方向设置5个积分点来模拟管壁的翘曲现象,单元面内则采用1个积分点。新型薄壁管的材料为高强度钢,密度ρ = 7.82 ×103kg/m3,弹性模量E= 207.2 GPa,泊松比 µ= 0.3,屈服应力σ0= 446 MPa。高强度钢有效应力-应变曲线关系[11]见图2,其材料模型采用分段线性塑性模型。高强度钢的动态变形受材料应变率的影响较大,需要在材料模型中考虑应变率的影响,一般采用Cowper-Symonds塑性材料模型[12]

图2 高强度钢有效应力-应变曲线Fig.2 Stress-strain characteristic of high-strength steel

式中: ε˙ 为真实应变率; σdy为考虑应变率之后的动态屈服应力; σy为静态屈服应力;c和n为应变率参数,对于高强度钢,取c= 40 s−1,n=5[13]。

新型薄壁管底部固定在下端刚性板上,并约束下端刚性板的所有自由度,同时也约束上端刚性板除竖向平动以外的所有自由度,使之沿竖直方向施加冲击荷载。冲击质量为100 kg,冲击速度为15.49 m/s。薄壁管与上、下端刚性体之间设置为点-面接触算法,其中接触面之间的摩擦系数设置为1.0;管壁由于压缩产生皱褶从而自身局部接触产生自摩擦,采用自接触算法,其中接触面之间的摩擦系数设置为0.1。采用刚度式沙漏控制模型来减小沙漏模式的影响,并用关键字*LOAD_BODY_Y 定义重力加速度,用关键字*INITIAL_VELOCITY 定义刚体的初速度。

为了获得薄壁管精确的变形模式和能量吸收特性,数值计算应满足足够高的网格密度,故用0.8、1.0、1.2、1.5和2.0 mm 5种不同网格尺寸模拟h20r1.0来进行网格灵敏度分析。由图3(a)可知,各网格尺寸下薄壁管压溃力时程曲线的总体波动形式较为相似;由图3(b)可知,随着网格尺寸减小,吸能量曲线逐渐收敛于某一水平线。显然,采用1.0和0.8 mm 的网格尺寸进行仿真计算得到的吸能量更可靠,两者的吸能量相对偏差小于0.8%。因此,在均衡考虑计算时间和数值模型精度后,采用1 mm 的网格尺寸来模拟新型薄壁管在冲击载荷下的变形模式和能量吸收特性较合适。

图3 网格灵敏度分析Fig.3 Mesh sensitivity analysis

2.2 有限元模型的可靠性验证

为了验证用于冲击作用模拟的LS-DYNA 软件相关计算参数,对通过有限元分析得到的结果与文献[11]中高强度钢薄壁圆管在轴向冲击载荷作用下的实验值进行比较。文献[11]中有22组实验值,本研究仅从中选取2组实验进行模拟,所选取的试件参数见表1。

表1 实验试件几何参数及实验细节Table 1 Geometric parameters of the specimen and the test details

表2 给出了数值分析得到的薄壁管的最大峰值压溃力、总吸能量、最大压溃位移以及文献[11]中对应的实测值,同时将模拟所得的HS-10和HS-11两组试件的压溃力-位移曲线与实验结果进行比较,如图4所示。

表2 有限元分析结果与实验值对比Table2 Comparisons of experimental results and calculated results

由表2可知,两组数据中最大峰值压溃力、总吸能量以及最大压溃位移的计算值和实测值的相对误差最大值分别为1.6%、1.0%和3.8%。显然,数值模拟结果与实测值较为接近。由图4可知,实测和计算得到的压溃力-位移曲线在总体波动趋势上一致,曲线吻合较好,验证了本研究所采用的材料本构模型及各参数取值的正确性,为后续参数分析提供了较可靠的基础。

图4 压溃力-位移的实测值与计算值Fig.4 Force-displacement curves of experiment and simulation

3 耐撞性分析

3.1 新型薄壁管的变形模式分析

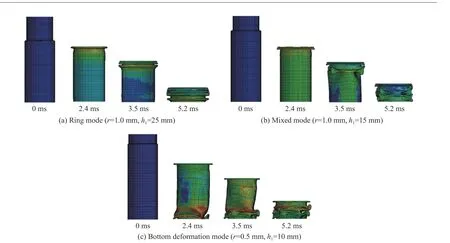

根据波纹形诱导槽半径r在0.5~2.0 mm 之间变化,步长为0.5 mm,以及上端薄壁圆管长度h1在10~40 mm 之间变化,步长为5.0 mm,总共建立了28组新型薄壁管模型。由图5所示,新型薄壁管在轴向冲击荷载作用下有3种代表性变形模式:轴对称变形模式即圆环模式、轴对称和不对称同时存在的变形模式即混合模式、从底部开始发生变形的不对称变形模式即底部变形模式。

图5 新型薄壁管的3种代表性变形模式Fig.5 Three representative deformation modes of new thin-walled tubes

由图6可知,当r=2.0 mm 时,新型薄壁管的变形模式均为混合模式,与h1无关;当r=0.5 mm且h1=10 mm 或者r= 0.5 mm 且h1= 40 mm 时,其变形模式为底部变形模式;当r=0或h1=90 mm时,显然都为普通薄壁圆管构件,变形模式均为混合模式,故当20 mm≤h1≤40 mm 且随着r在0~2.0 mm 内递增时或者当0.5 mm≤r≤1.5 mm且随着h1在15~90 mm 内递增时,薄壁管的变形模式均有从混合模式过渡到圆环模式最后转变为混合模式的趋势。同时,当0.5 mm≤r≤2.0 mm且10 mm≤h1≤20 mm 时,混合模式占新型薄壁管变形模式的主导;当0.5 mm≤r≤1.5 mm 并且25 mm ≤h1≤35 mm 时,圆环模式占新型薄壁管变形模式的主导。综上所述,新型薄壁管的变形模式受h1和r的共同作用。

图6 变形模式分布Fig.6 Classification of thedeformation modes

图7比较了h0r0和h25r1.0在压溃过程中不同时刻的变形模式。显然,h0r0在压溃过程中出现的第1次(0.6 ms)和第2次(1.2 ms)塑性褶皱遵循轴对称变形模式,但在随后的渐进变形中转变为不对称变形模式直到压至密实;而h25r1.0在压溃过程中的初始变形为上端薄壁圆管渐进收缩至下端薄壁圆管内,然后始终保持稳定的轴对称变形模式直到被压至密实。因此,在普通的薄壁圆管基础上设置波纹形诱导槽而形成的新型薄壁管具有可控稳定的变形模式,提高了薄壁构件的耐撞性。

图7 h0r0 和h25r1.0 在不同时刻下变形模式的比较Fig.7 Comparison of deformation modes of h0r0 and h25r1.0 at different time

3.2 新型薄壁管吸能特性分析

数值模拟结果表明,28组新型薄壁管以及普通薄壁圆管在压密阶段前的最小压溃位移约为管长的80%,即72 mm,故本研究取压溃位移量为72 mm,分析各组薄壁管的吸能特性。各组新型薄壁管和普通薄壁圆管在轴向冲击载荷作用下的压溃力-位移曲线如图8所示。

图8 压溃力-位移曲线Fig. 8 Force-displacement curves

由图8可知,在h1和r的设计域内,当h1= 40 mm以及h30r0.5、h35r0.5时,在压溃位移量内产生的最大峰值压溃力Fmax远远大于普通薄壁管以及其他几何参数下的新型薄壁管。这是因为当h1=40 mm 或者30 mm≤h1≤35 mm 且r=0.5 mm 时,薄壁管在较短的压溃位移量内易形成内外薄壁管共同受力状态而产生塑性变形,从而导致压溃力急剧增大,如图9(a)所示。除了以上3 类新型薄壁管外,其他几何参数下的新型薄壁管在压溃位移量内的Fmax均小于普通薄壁管。这是因为新型薄壁管在普通薄壁管的基础上引入了波纹形诱导槽缺陷,在设计域内除了上述3类特殊情况外,在压溃位移量内其刚度小于普通薄壁管,因此其Fmax应小于普通薄壁管。而当h1及r都设计合理时,如1.0 mm ≤r≤1.5 mm 且20 mm ≤h1≤35 mm,新型薄壁管在上端薄壁圆管渐进至完全收缩到下端薄壁圆管内后,外薄壁管进行渐进轴对称屈曲变形,内薄壁管随着外薄壁管变形而向下移动至接触底面,最后内外薄壁管共同压溃至密实,其变形模式为圆环模式,如图9(b)所示,同时选取其中一组模型计算结果进行比较。由图10可知,在压溃过程中,h25r2.0的压溃力-位移曲线波动比h0r0更平稳,塑性变形的行程更长,其最大峰值压溃力比h0r0减小了22.3%,比吸能比h0r0提高了6.3%,因此h25r2.0的耐撞性比h0r0更优异。

图9 新型薄壁管h40r0.5和h20r1.0 的压溃过程Fig.9 Crushing processes of h40r0.5 and h20r1.0

图10 h0r0 和h25r2.0 的压溃力及比吸能的比较Fig.10 Comparisons of crushing forceand S EA between h0r0 and h25r2.0

图11显示了新型薄壁管及薄壁圆管的耐撞性评价指标。由于h1= 40 mm 以及h30r0.5、h35r0.5这3类新型薄壁管在压溃位移量内产生的Fmax远远大于h0r0以及其余的新型薄壁管,不满足吸能元件的基本原则[10],因此在图11中不进行比较分析。

图11 新型薄壁管及薄壁圆管耐撞性评价指标柱状图Fig.11 Histogram of crashworthiness evaluation indexes for thin-walled tubes

由图11(a)可知,当h1不变时,Fmax随着r的增大而减小。实际上,新型薄壁管的波纹形诱导槽半径越大,薄壁管的刚度越小,构件的抵抗力减弱,因此构件在压溃过程中的Fmax减小。h10r0.5和h10r2.0两者的Fmax差异最大,差值占两者Fmax较大值的33.8%。当r不变时,除了10 mm ≤h1≤15 mm 外,Fmax随着h1的增加而变化不大,同组中变化最大的差值约占两者中Fmax较小值的2%。当r= 2.0 mm 时,这一现象愈加显著,其最大差值为1.19 kN,占Fmax最小值的1.2%。与普通薄壁圆管相比,除了h10r0.5的Fmax略大于h0r0外,其他类型的新型薄壁管的Fmax都小于h0r0,表明新型薄壁管能够更好地将碰撞中的动能转化为其他形式能量,减小被保护构件所承受的冲击力。此外,h10r2.0与h0r0的Fmax相差最大,占其Fmax的31.9%,而h10r0.5与h0r0的Fmax相差最小,占其Fmax的2.4%,同时结合图11(a)所示,可以看出虽然r和h1的变化都对薄壁管的Fmax有影响,但是r的变化对Fmax的影响更显著。

由图11(b)可知,当h1不变时,SEA随着r的增大而减小。实际上,r的增大会降低薄壁管的刚度,导致其在压溃过程中屈曲变形吸收冲击能量的能力降低,虽然r的增大也会使薄壁管自身质量减轻,但是减轻程度远小于吸能量,故SEA减小。例如,当h1= 25 mm 时,随着r从0.5 mm 增加到2.0 mm,SEA从75.16 J/g 减小到66.04 J/g,减小了13.8%。而当r不变时,结合图6中的变形模式分布,压溃变形模式为圆环模式的新型薄壁管的SEA均大于同组的其他类型新型薄壁管的SEA,与变形情况相符。此外,当r不变且10≤h1≤15 mm 时,构件的SEA均为同组的较小值,例如h10r2.0、h15r2.0等。与普通薄壁圆管相比,除了h10r2.0的SEA略小于h0r0,差值占其值的1.9%,其他类型新型薄壁管的SEA均大于h0r0,其中h25r0.5的SEA最大,差值占其值的20.4%,这也表明新型薄壁管构件轻量化较好。

综上所述,相比于h0r0,在h1和r的设计域内,采用合理的几何参数的新型薄壁管在轴向冲击荷载作用下,具有轴对称变形模式、较低的Fmax以及较高的SEA,可以较好地吸收碰撞中大部分能量。基于上述28组模型的数值模拟结果,为了获得更好的吸能效果以及更合理的新型薄壁管构件,需要对h1和r进行优化设计。

4 耐撞性优化设计

Kriging 法[14]对高度非线性响应的全局逼近具有较高的精度,并且成功地应用于薄壁管的耐撞性优化[15–16]。为此,采用Kriging模型来近似表示轴向冲击载荷下新型薄壁结构的耐撞性指标SEA和Fmax的响应。

采用全因子试验设计方法对新型薄壁管以最大的SEA和最小的Fmax为目标函数进行优化设计,设计变量为上端薄壁圆管长度h1和波纹形诱导槽半径r,优化问题可以描述为在设计域10≤h1≤35及0.5≤r≤2内得到函数SEA(h1,r)的最大值和Fmax(h1,r)的最小值。在h1和r的设计域内,通过有限元计算得到了24 个样本点和响应点,采用Kriging 模型得到SEA、Fmax关于h1和r的近似响应面,见图12。

图12 Kriging 近似模型响应面Fig.12 Response surfaceof Kriging approximate model

优化结果的准确性取决于响应面模拟值和预测值的拟合精度,因此Kriging 模型生成之后的预测能力需要评估,以确保模型的适应性。验证响应面模型的拟合精度可以通过方差分析中的误差平方根R2、均方根误差(RMSE)、相对误差(RE)进行判别[17–18]。由表3可知,R2的数值非常接近1,RMSE的最大值小于0.06,RE 的最大值小于5%,由此可以明显地得出Kriging 代理模型的精确度较高,符合耐撞性优化设计要求。

表3 响应面模型精度评估Table3 Accuracy evaluations of the response surface model

由图12可知,新型薄壁管的SEA和Fmax在整个设计域内随着h1和r的变化呈现出一定的非线性关系,不具备单调性。当25≤h1≤35 mm 且0.5≤r≤1.5 mm 时,SEA和Fmax的波动最大。在h1和r的设计域内,当SEA达到最大值时,Fmax明显没有达到最小值反而较大;而Fmax达到最小值时,SEA也没有达到最大值反而较小。显然,这两个设计目标有冲突,同时达到最优值是不可能的,只能在两个设计目标之间权衡,尽量取较优值。

为了实现新型薄壁管最大SEA和最小Fmax的优化目标,采用NSGA-Ⅱ算法[19]进行多目标优化,以寻求耐撞性的最佳参数。经历多次迭代后,得到了新型薄壁管的Pareto最优解集,如图13所示。由图13可知,单目标函数SEA的最大值或Fmax的最小值在Pareto曲线的端点处,相应地能够得到新型薄壁管h1和r的值,即可以解决单目标优化设计问题。同时,从图13也可以看出SEA和Fmax两个目标函数表现出相互制约的关系,由Pareto 解集并结合实际要求可以从中选择最理想的解。例如,若Fmax被限制在小于110 kN,以防止对被保护构件造成较大伤害,则根据图13中的Pareto曲线,可得到新型薄壁管的最优值为h1=30.21 mm 和r=1.39 mm,其对应的目标函数值如表4所示。优化结果和仿真结果的SEA和Fmax的误差分别为1.0%和2.1%,结果吻合良好。同时在保证Fmax满足实际要求的情况下,优化后新型薄壁管的SEA比普通薄壁圆管增加了8.2%,可见优化后构件耐撞性有较大的提高。

图13 新型薄壁管比吸能-最大峰值压溃力的Pareto前沿Fig.13 Pareto front of S EA and F max of new thin-walled tubes

表4 优化结果、仿真结果和原模型的对比Table 4 Comparison of optimized results, calculated results and results of original model

5 结 论

通过数值模拟对新型薄壁管在轴向冲击荷载作用下的耐撞性和变形模式进行分析,同时以h1和r为动态变量,以SEA和Fmax为评价指标进行优化设计,得到以下主要结论。

(1)在h1和r的变化下,新型薄壁圆管的变形模式有3种:圆环模式、混合模式、底部变形模式。

(2)当h1不变时,SEA和Fmax都随着r的增大而减小。虽然h1和r的变化都对新型薄壁管的Fmax有影响,但是r的变化对Fmax的影响更显著。

(3)当1.0≤r≤2.0 mm 且10≤h1≤35 mm 或r=0.5且15≤h1≤25 mm 时,新型薄壁管在压溃阶段的SEA和Fmax比普通薄壁圆管更优异,其最大SEA值比普通薄壁管增加了20.4%,其最小Fmax值比普通薄壁管减小了31.9%。

(4)根据仿真分析结果,结合Kriging 法,建立了响应面近似模型,采用NSGA-Ⅱ算法对h1和r进行了优化分析,为新型薄壁管的优化设计提供了初步的数据及分析结果。