冻融稳定型乙酰化羟丙基糯玉米淀粉的制备工艺研究

2021-07-15杨世雄张玲张雪梅李雪梁叶星张欢欢熊家艳高飞虎郑韵

杨世雄,张玲*,张雪梅,李雪,梁叶星,张欢欢,熊家艳,高飞虎*,郑韵

(1.重庆市农业科学院,重庆 401329;2.重庆西南师范大学出版社有限公司,重庆 400716;3.重庆轻工职业学院,重庆 401329)

随着人们生活水平的日益提高和生活节奏的加快,人们的饮食习惯也随之发生改变,具有快捷方便、营养安全等诸多优点的速冻食品受到越来越多人们的青睐,但是目前速冻食品面临的主要难题是在生产、包装、运输、销售等过程中因温度频繁波动而导致最终产品品质的劣变[1-4]。 冻融稳定性是衡量速冻食品品质优劣的一个至关重要的物理指标,常用析水率来表征[5]。 淀粉糊经过低温冷冻之后,在淀粉的凝沉作用下,淀粉分子间会通过氢键的缔合形成水不溶性的结晶结构,破坏了之前的胶体结构,析出游离水[6]。 因此,析水率的高低决定淀粉冻融稳定性的好坏, 冻融稳定性越好,析水率就越低,速冻食品的品质越稳定[7]。

糯玉米淀粉因其支链淀粉含量高,相比普通玉米淀粉具有较好的冻融稳定特性[8],而在糯玉米淀粉分子中接入具有空间位阻作用的亲水基团羟丙基会在很大程度上改善原淀粉的冻融稳定性[9],同样将原淀粉通过乙酸酐酯化处理得到的乙酰化淀粉可增强其冻融稳定性和淀粉糊透明度[10]。 而乙酰化和羟丙基复合可兼顾二者的优点,其产品非常适合应用于速冻食品中[11-12]。 以衡量冻融稳定性好坏的析水率为主要评价指标,优化冻融稳定型乙酰化羟丙基糯玉米淀粉的制备工艺,目前鲜有报道。 本文以糯玉米淀粉为原料,探讨了冻融稳定型淀粉的制备工艺条件。

1 材料与方法

1.1 材料与试剂

糯玉米淀粉:山东福洋生物科技有限公司;硫酸、盐酸、硫酸钠、亚硫酸氢钠、茚三酮、1,2-丙二醇、酚酞、氢氧化钠、环氧丙烷:成都科龙化工试剂厂;醋酸酐:重庆川东化工(集团)有限公司。 以上试剂均为分析纯。

1.2 仪器与设备

CP224C 电子天平:奥豪斯仪器(常州)有限公司;EX324ZH 电子分析天平:上海上天精密仪器有限公司;DHG-9140 恒温鼓风干燥箱、HWS-23 恒温水浴锅:上海齐欣科学仪器有限公司;BCD-210N 冰箱:中山格兰仕日用电器有限公司;GL-12A 离心机:上海菲恰尔分析仪器有限公司;UV-6000PC 紫外可见分光光度计:上海分析仪器有限公司;FE20 pH 计: 梅特勒-托利多仪器(上海)有限公司。

1.3 方法

1.3.1 羟丙基糯玉米淀粉的制备

参照何绍凯等[13-14]方法,略有修改。 将一定量的淀粉置于含有14%硫酸钠和1.3%氢氧化钠(添加量均按淀粉干基量进行计算)溶液的反应器中,配成40%淀粉乳。搅拌均匀后,将反应器置入18 ℃水浴中,快速加入4.0%环氧丙烷,密封后,在此温度下水浴振荡30 min, 使环氧丙烷与糯玉米淀粉混合均匀。 然后转入50 ℃恒温水浴振荡器中反应25 h,最后用0.5 mol/L HCl 调pH 值至中性,经5 次洗涤、沉淀,然后在40 ℃下干燥,即得羟丙基糯玉米淀粉成品。

1.3.2 羟丙基分子取代度的测定

1.3.2.1 羟丙基取代度标准曲线绘制

参照李学红等[15-16]的测定方法,稍作修改。 配制0.01 g/mL 1,2-丙二醇标准溶液, 分别取0.1、0.2、0.3、0.4、0.5 mL 于100 mL 容量瓶中, 加水定容, 制得含1,2-丙二醇10、20、30、40、50 mg/mL 的标液。 分别取5种标液1.00 mL 于25 mL 具塞试管中,将试管置于水中,沿壁缓慢加入浓硫酸8 mL 混匀,拧紧管塞,在沸水浴中加热3 min,立即放入冰水中冷却,然后加入0.5 mL 3%的茚三酮溶液,摇匀,放入25 ℃水浴中恒温静置100 min,使之显色,再用浓硫酸定容到25 mL,反转至均匀,放入比色皿中,5 min 后以试剂空白作参比,在595 nm 处测定其吸光度。

1.3.2.2 样品检测

称取样品0.05 g~0.10 g 于100 mL 容量瓶中,加入0.5 mol/L 的H2SO4溶液25 mL, 沸水浴中加热至试样溶解呈透明,冷却后用蒸馏水定容至100 mL。 量取该溶液1 mL 于25 mL 具塞试管中, 将其浸入冷水中,沿壁缓慢加入浓硫酸8 mL,拧紧管塞,在沸水浴中加热3 min,立即放入冰水中冷却,然后加入0.5 mL3%茚三酮溶液,摇匀,放入25 ℃水浴中恒温静置100 min,使之显色,再用浓硫酸定容至25 mL,反转均匀,放入比色皿中,5 min 后以试剂空白作参比,在595 nm 处测定其吸光度,糯玉米原淀粉用同样方法进行测定。

1.3.2.3 羟丙基含量和羟丙基取代度

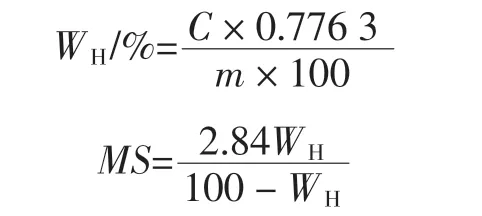

羟丙基含量和羟丙基取代度计算公式分别如下。

式中:WH为羟丙基含量,%;C 为试样中丙二醇的含量,mg/mL;m 为取样量,g;0.776 3 为丙二醇含量转换成羟丙基含量的转换系数;MS 为羟丙基取代度;2.84 为羟丙基百分含量转换成取代度的转换系数。

1.3.3 乙酰基糯玉米淀粉的制备

综合PAN A 等[17-19]的方法,略有修改。 称取一定量的糯玉米淀粉,用蒸馏水配成40%淀粉乳,置于恒温水浴振荡器中振荡,向其中滴入3.0%NaOH 溶液将淀粉乳pH 值调节到8.0,之后缓慢加入6%醋酸酐,为防止生成的醋酸酯水解,同时加入3.0%的NaOH 以保持溶液pH 值在8.0~8.4 之间,在30 ℃水浴中反应90 min后, 用0.5 mol/L HCl 调节溶液pH 值为6.0~7.0 之间,加水洗涤,沉淀5 次,然后在40℃下干燥,即得乙酰基糯玉米淀粉成品。

1.3.4 乙酰基取代度的测定

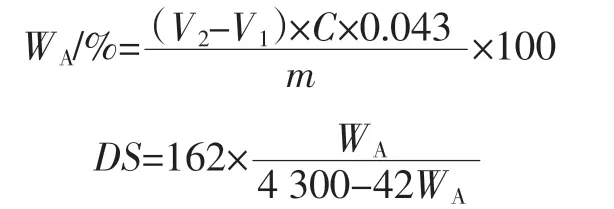

参照ZHAO K 等[20-21]的测定方法。 分别称取乙酰化糯玉米淀粉和糯玉米淀粉2 g 于250 mL 三角瓶中, 加入50 mL 蒸馏水,3 滴1%酚酞, 混合均匀后用0.1 mol/L NaOH 滴至微红色,然后加入25 mL0.5 mol/L NaOH 标液,机械振荡30 min 后,再用0.5 mol/L 的盐酸标液滴至红色消失即为终点,分别记录体积为V1和V2,计算公式如下。

式中:WA为乙酰基含量,%;DS 为乙酰基取代度;V1为样品消耗盐酸的体积,mL;V2为空白消耗盐酸的体积,mL;m 为样品的质量,g;C 为盐酸标准溶液的浓度,mol/L;0.043 为与1 mL 浓度为1.000 mol/L 的盐酸标准所相当的乙酰基的质量。

1.3.5 冻融析水率的测定

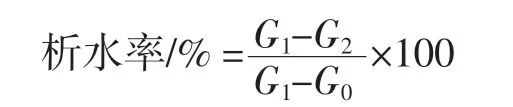

参照陈业宝等[22-24]的方法,略作修改。 称取一定量样品,置于烧杯中,配成3%的淀粉乳,置入沸水浴中20 min,冷却至25℃,将其倒入预先已称重为G0的50 mL 离心管内3 mL 左右,称重G1,置入-18 ℃冰箱内,冷冻18 h,取出室温25 ℃自然解冻6 h。每种样品制备5个, 冷冻/解冻一次离心各样品其中的一个,在3 500 r/min 离心20 min,去上清液后称重G2,计算析水率,公式如下。

式中:G0为离心管重,g;G1为离心管和淀粉糊总重,g;G2为离心管和沉淀总重,g。

1.3.6 乙酰化羟丙基糯玉米淀粉的工艺研究

按1.3.1 方法制得羟丙基淀粉,称取一定量后置于反应器中,然后向其中加入蒸馏水,在25 ℃下搅拌1 h后,用3.0%NaOH 溶液调pH 8.0,缓慢加入一定量的醋酸酐, 同时用3.0%NaOH 将pH 值保持在一定范围内,置于一定温度的恒温水浴振荡器中反应一段时间后,用0.5 mol/L HCl 调pH 6.0~7.0。 加水洗涤,沉淀5次,然后将其放入40 ℃烘箱中干燥。

1.4 单因素试验

1.4.1 羟丙基取代度对析水率和乙酰基取代度的影响

选择羟丙基取代度分别为0.002、0.004、0.006、0.008、0.010,固定醋酸酐添加量为6.0%,羟丙基淀粉乳浓度为40%,反应时间为1.5 h,反应温度为30 ℃,反应pH 9.0,研究不同羟丙基取代度对乙酰化羟丙基淀粉析水率和乙酰基取代度的影响。

1.4.2 醋酸酐添加量对析水率和乙酰基取代度的影响

选择醋酸酐添加量分别为4.0%、5.0%、6.0%、7.0%、8.0%,固定羟丙基取代度为0.004,羟丙基淀粉乳浓度为40%,反应时间为1.5 h,反应温度为30 ℃,反应pH 9.0, 研究不同醋酸酐添加量对乙酰化羟丙基淀粉析水率和乙酰基取代度的影响。

1.4.3 羟丙基淀粉乳浓度对析水率和乙酰基取代度的影响

选择羟丙基淀粉乳浓度分别为30%、35%、40%、45%、50%,固定羟丙基取代度为0.004,醋酸酐添加量为6.0%,反应时间为1.5 h,反应温度为30 ℃,反应pH 9.0,研究不同羟丙基淀粉乳浓度对乙酰化羟丙基淀粉析水率和乙酰基取代度的影响。

1.4.4 反应时间对析水率和乙酰基取代度的影响

选择反应时间分别为0.5、1.0、1.5、2.0、2.5 h,固定羟丙基取代度为0.004,醋酸酐添加量为6.0%,羟丙基淀粉乳浓度为40%,反应温度为30℃,反应pH 9.0,研究不同反应时间对乙酰化羟丙基淀粉析水率和乙酰基取代度的影响。

1.4.5 反应温度对析水率和乙酰基取代度的影响

选择反应温度分别为20、25、30、35、40 ℃,固定羟丙基取代度为0.004,醋酸酐添加量为6.0%,羟丙基淀粉乳浓度为40%,反应时间为1.5 h,反应pH 9.0,研究不同反应温度对乙酰化羟丙基淀粉析水率和乙酰基取代度的影响。

1.4.6 pH 值对析水率和乙酰基取代度的影响

选择pH 值分别为7.0、8.0、9.0、10.0、11.0,固定羟丙基取代度为0.004,醋酸酐添加量为6.0%,羟丙基淀粉乳浓度为40%,反应时间为1.5 h,反应温度为30 ℃,研究不同pH 值对乙酰化羟丙基淀粉析水率和乙酰基取代度的影响。

1.5 正交试验

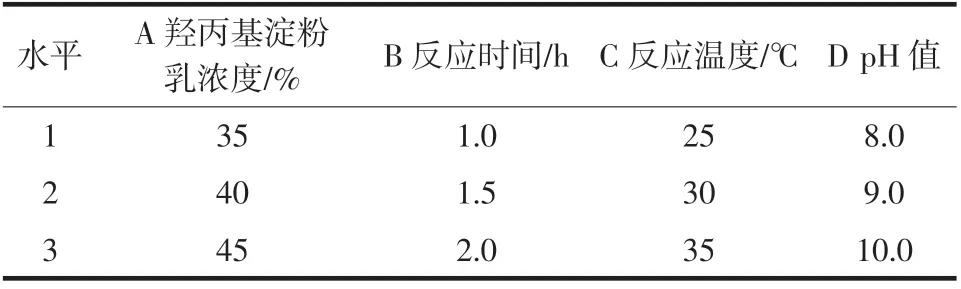

根据单因素试验结果, 选取羟丙基淀粉乳浓度、反应时间、反应温度及pH 值4 个条件为因素,每个因素选取3 个水平,以析水率为主要考察指标,因素水平见表1。

表1 试验因素和水平Table 1 Test factors and levels

1.6 数据分析

应用Excel 统计所有数据, 采用SPSS17.0 对数据进行统计分析,并采用Origin7.5 软件进行绘图,所有试验重复3 次。

2 结果与讨论

2.1 羟丙基分子取代度标准曲线

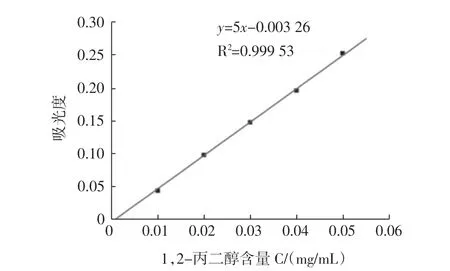

羟丙基糯玉米淀粉羟丙基分子取代度的标准曲线如图1 所示。

图1 羟丙基糯玉米淀粉取代度标准曲线Fig.1 The standard curve of substitution degree of hydroxypropyl waxy corn starch

2.2 不同反应条件对析水率和乙酰基取代度的影响

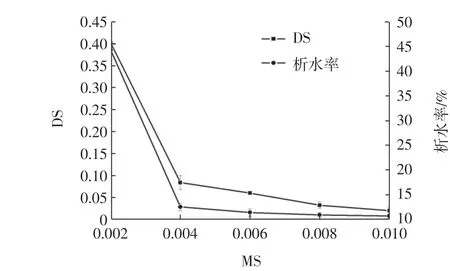

2.2.1 羟丙基取代度对析水率和乙酰基取代度的影响

不同羟丙基取代度对析水率和乙酰基取代度的影响如图2。

图2 MS 对析水率和乙酰基取代度的影响Fig.2 Effect of MS on separate water's velocity and DS

从图2 中可看出,起初随着羟丙基淀粉中羟丙基分子取代度的增加,乙酰化羟丙基糯玉米淀粉中的乙酰基的取代度明显降低,析水率也随着羟丙基取代度的增大而明显减小,而当羟丙基取代度继续增大至超过0.004 时,析水率和乙酰基取代度虽然有所下降,但下降趋势变得平缓。 因此综合考虑最适羟丙基取代度为0.004。

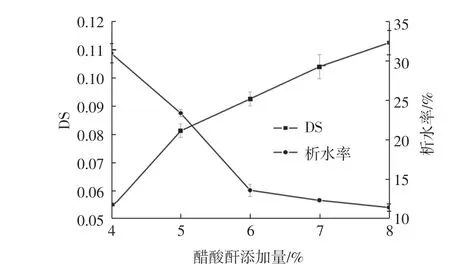

2.2.2 醋酸酐添加量对析水率和乙酰基取代度的影响不同醋酸酐添加量对析水率和乙酰基取代度的影响如图3。

图3 醋酸酐添加量对析水率和乙酰基取代度的影响Fig.3 Effect of acetic anhydride addition on separate water's velocity and DS

如图3 所示,随着醋酸酐添加量的增加,羟丙基淀粉分子与醋酸酐分子间的碰撞几率也随之增大,导致乙酰基取代度随着醋酸酐添加量的增加而不断增大。而析水率随着醋酸酐添加量的增加而减小,由于乙酰基是亲水性基团, 一方面可与水分子更好地水合,另一方面和支链淀粉的脱水葡萄糖羟基形成分子内氢键,阻碍了支链淀粉分子间氢键的形成,分子间空间位阻增大,使其不易重新排列和缔合,冻融稳定性得到改善[25]。 当醋酸酐添加量为6%时,乙酰基分子取代度较低,析水率也较低,此时乙酰化羟丙基中乙酰基取代度为0.093, 符合美国食品药品监督管理局(Food and Drug Administration,FDA)食品级乙酰化淀粉中规定的乙酰基最大取代度0.097,当继续增大醋酸酐用量至7%时,乙酰基取代度为0.104,不符合FDA 对食品级乙酰化淀粉的规定[27],并且析水率下降不明显。因此综合分析醋酸酐最适添加量为6%。

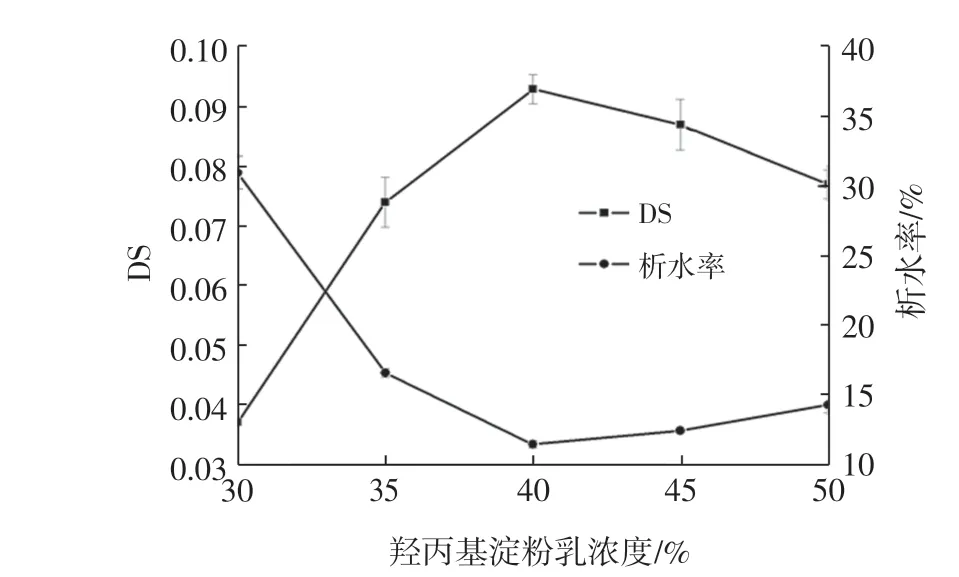

2.2.3 羟丙基淀粉乳浓度对析水率和乙酰基取代度的影响

不同羟丙基淀粉乳浓度对析水率和乙酰基取代度的影响如图4。

图4 羟丙基淀粉乳浓度对析水率和乙酰基取代度的影响Fig.4 Effect of starch slurry concentration on hydroxypropyl separate water's velocity and DS

从图4 可看出, 羟丙基淀粉乳浓度小于40%时,随着羟丙基淀粉乳浓度的增加,乙酰基取代度也随着增大,羟丙基淀粉乳浓度的增加,有助于醋酸酐分子与淀粉分子之间接触,从而提高了其与羟丙基淀粉的碰撞几率,乙酰基取代度也随之增大,析水率也明显降低;当羟丙基淀粉乳浓度增加至40%时,乙酰基取代度增加至最大值,析水率最低。 当继续增大羟丙基淀粉乳浓度时,乙酰基反而会随着羟丙基淀粉乳浓度的增加而减小,析水率逐渐增大,可能是因羟丙基淀粉含量过高,无法与水形成均匀的反应体系,因此降低了醋酸酐和羟丙基淀粉颗粒的碰撞几率。 因此选择羟丙基淀粉乳浓度为40%是因羟丙基淀粉含量过高与水无法形成均匀的反应体系,不利于其反应,因此降低了醋酸酐和羟丙基淀粉颗粒的碰撞几率。 因此选择羟丙基淀粉乳浓度为40%为最适浓度。

2.2.4 反应时间对析水率和乙酰基取代度的影响

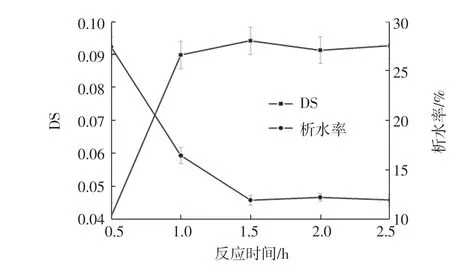

不同反应时间对析水率和乙酰基取代度的影响如图5。

图5 反应时间对析水率和乙酰基取代度的影响Fig.5 Effect of reaction time on separate water's velocity and DS

从图5 可看出, 延长反应时间可以降低淀粉析水率并提高乙酰基取代度,随着反应时间的延长,改性淀粉析水率明显下降。 这是因为随着反应时间的延长,淀粉分子可以充分的膨胀,反应物之间可以进行更为充分的接触,当反应时间到达1.5 h 时,淀粉析水率最低,乙酰基取代度达到最大值。 当反应时间继续延长时,析水率有上升趋势,乙酰基取代度有下降趋势。 因为随着反应时间的再延长,酯化反应平衡逆向移动加强,这说明1.5 h 已满足反应的进行,这与刘丽艳等[26]以羟丙基淀粉为原料制备乙酰化羟丙基淀粉的最佳反应时间为0.5 h 有较大差异,可能是因为原料不同等因素所致。因此选择反应时间为1.5 h 为最适反应时间。

2.2.5 反应温度对析水率和乙酰基取代度的影响

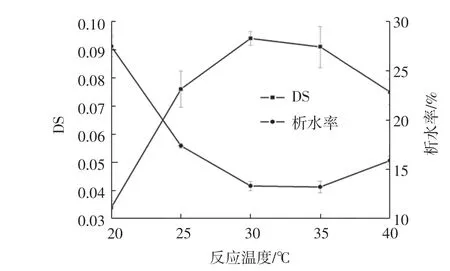

不同反应温度对析水率和乙酰基取代度的影响如图6。

图6 反应温度对析水率和乙酰基取代度的影响Fig.6 Effect of reaction temperature on separate water's velocity and DS

从图6 可看出,当反应温度低于30 ℃时,随着反应温度的升高,乙酰基取代度明显增大,由于随着反应体系温度的升高, 淀粉颗粒的结晶区就会发生溶胀,使结晶区被破坏成为无定形态,同时温度升高会加速酯化剂与NaOH 在淀粉颗粒中的渗透, 促使淀粉的部分结晶区转化到无定形区,当体系反应温度达到30 ℃并继续升高时则不利于反应的进行,即使化学平衡向反方向移动并会促使其它副反应发生[27]。因此,当反应温度持续增大, 乙酰基取代度反而会降低,而析水率也会随着反应温度的升高而逐渐增大。 这与马冰洁等[28]在低取代度糯玉米淀粉醋酸酯制备中的最佳反应温度为30 ℃的研究结果一致。因此选择反应温度为30 ℃为最适反应温度。

2.2.6 pH 值对析水率和乙酰基取代度的影响

不同pH 值对析水率和乙酰基取代度的影响如图7。

由图7 可知,当pH 值从7.0 增大至9.0 时,乙酰基取代度逐渐增大到最大值,而析水率逐渐降低。 这是因为淀粉在酯化反应过程中,pH 值增加会让NaOH迅速渗入到淀粉颗粒中,与其发生反应,并且酯化反应破坏了淀粉分子间的氢键,使得水分子进入到淀粉颗粒中,淀粉颗粒发生膨胀,分子间的缔合作用被破坏,这样淀粉分子中的羟基和醋酸酐的作用机会就会增加[29]。因此乙酰基取代度会不断增大,析水率也随之减小,但继续升高pH 值会使析水率增大和乙酰基取代度减小,因为较高的pH 反应体系会使得乙酰化羟丙基淀粉的水解[30]。 并且羟丙基淀粉表面容易形成糊化层, 从而降低了醋酸酐对羟丙基淀粉的渗透作用,致使乙酰基取代度减小和析水率增大[28]。因此,反应体系是最佳pH 值为9.0。

2.3 正交试验

2.3.1 正交试验结果与分析

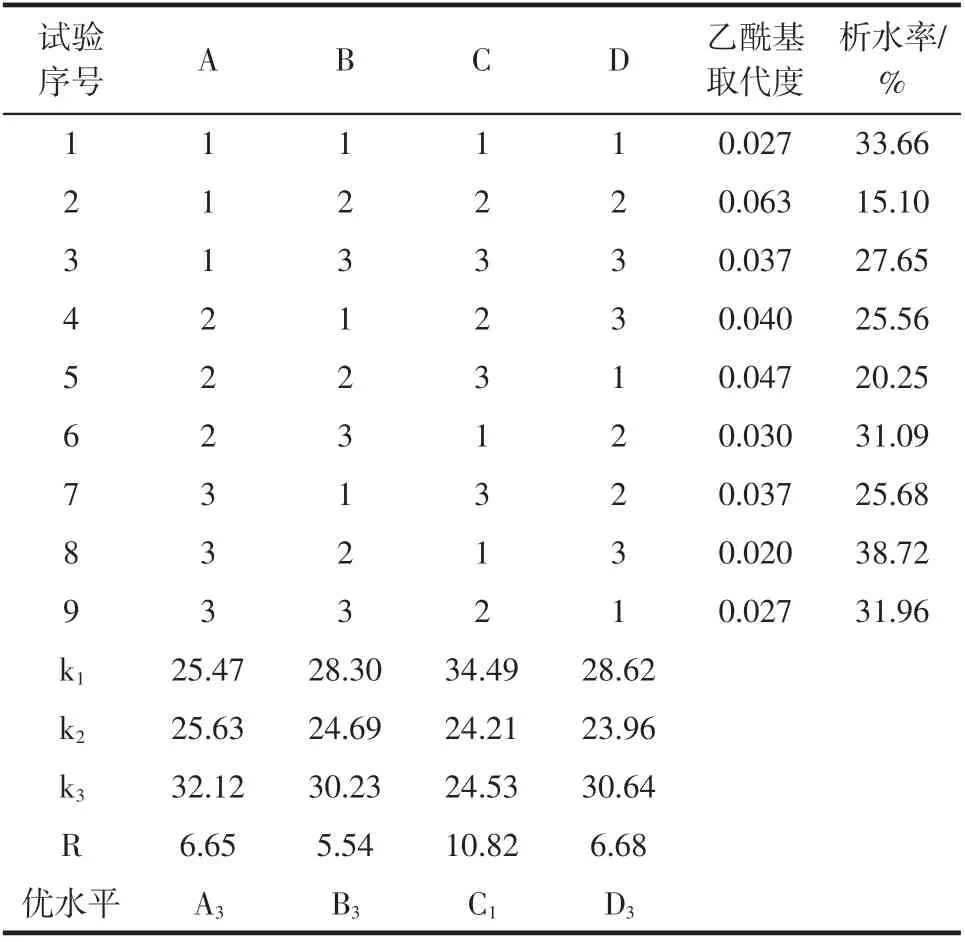

正交试验结果见表2。

表2 正交试验结果Table 2 The results of orthogonal experiment

由表2 可知,本试验中A、B、C、D 4 个因素的主次关系是C>D>A>B,即C(反应温度)>D(pH 值)>A(羟丙基淀粉乳浓度)>B(反应时间)。 可以从正交试验中看出制备乙酰化羟丙基糯玉米淀粉的最优条件组合为A3B3C1D3, 故最后可以确认的最佳工艺为羟丙基淀粉乳浓度45%,反应时间2.0 h,反应温度25 ℃,pH 10.0。

2.3.2 最优条件验证试验

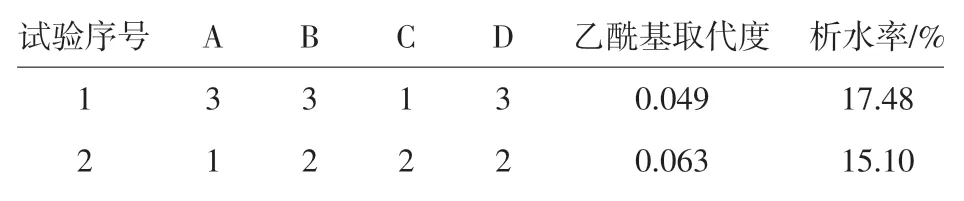

以正交试验得出最佳工艺的条件为试验条件,进行验证性试验,结果见表3。

表3 最佳工艺验证性试验结果Table 3 The results of replication experiment about optimum process

由表3 可知, 通过验证试验得出A3B3C1D3条件下的DS 为0.049, 析水率为17.48%。 因此最终确定A1B2C2D2为最佳工艺组合,即淀粉乳浓度为35%,反应时间为1.5 h, 反应温度为30 ℃,pH 值为9.0。 此条件下,复合淀粉的析水率最低15.10%,乙酰基取代度也最高,达到0.063。

3 结论

此试验主要研究了冻融稳定型乙酰化羟丙基糯玉米淀粉的最优制备工艺条件, 考察了羟丙基取代度、醋酸酐添加量、羟丙基淀粉乳浓度、反应时间、反应温度及pH 值对其析水率和乙酰基取代度的影响。 通过正交设计试验得到了乙酰化羟丙基糯玉米淀粉的最佳制备条件为羟丙基淀粉乳浓度35%, 反应时间1.5 h,反应温度30 ℃,pH9.0。此条件下,改性淀粉析水率为15.10%,乙酰基取代度也达到最高0.063。