一种半空心铝型材一模双出(孔)伪分流模结构

2021-07-15黄雪梅蔡浩钦邓汝荣

黄雪梅,蔡浩钦,邓汝荣

(广州科技职业技术大学,广州 510550)

0 前言

由于铝型材产品的应用领域越来越广,因此铝型材产品的种类及规格也越来越多,型材断面形状也越来越复杂。在这些种类和规格繁多的产品中,有相当一部分是半空心型材。半空心型材模具的设计复杂程度高,要解决的关键问题之一是模具的强度。但在现代制造技术不断进步的同时,特别是近几年,随着土地、劳动力、能源供给趋紧以及资源环境约束矛盾日益突出等因素的影响,铝型材企业的总成本明显趋涨,人力资源成本也持续上升。因此,以增加设备数量、扩建厂房、人力密集等传统的投资驱动方式来达到扩大生产规模、提高产量的目的是不现实的,最好的方式应当是依靠技术创新。

“一模多孔”挤压模技术[1]是一种采用各种有效的工艺措施、优化各种工艺要素、在一套模具上同步挤出至少两根以上相同的型材产品、挤压生产出两倍或多倍产量的技术[2]。这种技术在我国刚刚起步,方兴未艾。本文通过实际案例,介绍了一种适用于半空心铝型材的一模双孔挤压模结构,供同行参考。

1 模具结构参数的确定

1.1 模具结构形式

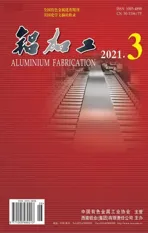

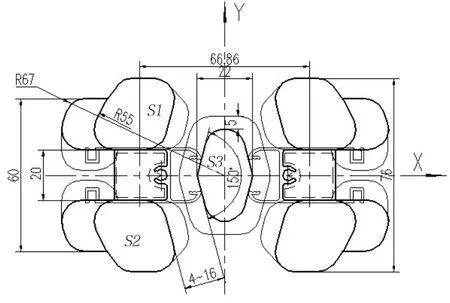

所谓分割式假分流模结构,就是将半空心型材的悬臂在一个合理的位置进行“切割”,分割成两部分,其中一部分作为一个“假”的模芯来设计成上模,此“假”的模芯在挤压过程中代替了悬臂,而另外一部分则设计成下模的模孔。当上、下模组成分流挤压模装配在一起时,“假”的模芯与模孔在切割处重新贴合,重新形成悬臂的完整性,从而改善了悬臂的受力状况,这样由原来的悬臂直接受力变成为由上模分流桥来承受挤压,大大提高了模具强度。但对于一模双孔挤压模,由于每个上模的模芯在模具中的位置不可能像单孔时可以处于模具的中间,使得模芯四周受力均衡,而不因产生的附加压力差导致模芯发生弹性偏移,因此在设计双孔模具中必须要考虑这个因素[3]。否则,模芯的偏移会使型材的壁厚发生变化。图1所示为一典型半空心型材及将其悬臂进行切割分成两部分的示意图。型材的断面积为120 mm2,舌比为5.4。

图1 型材断面与悬臂分割示意图

1.2 挤压机能力的确定

确定挤压机能力大小的目的是选择合理的挤压筒内径尺寸以及合适的挤压机在挤压筒断面上的比压。挤压筒内径的大小将决定挤压的变形程度[4],即挤压系数的大小。挤压系数过大,挤压力将增大,挤压成型困难,模具承受的力也将增大,从而降低模具的强度;挤压系数过小,又会影响型材的力学性能及表面质量,同时也会给生产定尺带来影响,从而导致工艺废料的增加。而挤压机的比压是以满足挤压成型所需要的工作压。比压过低,挤压成型困难;比压过高又将增加模具的承受力,降低模具的寿命。综合考虑,从经验而言,挤压系数在40~80范围最为合适,而比压在650~800 MPa最为有利。基于这些考虑,针对图1所示的型材选择10 MN挤压机,其挤压筒内径为φ130 mm。经计算,挤压机比压为753 MPa。若采用单孔挤压时挤压系数为110.6,明显不合适;而采用一模双孔挤压时挤压系数为55.3,是合适的。考虑模具成本及强度,模具尺寸规格选择φ200 mm×130 mm(外径×厚度)。

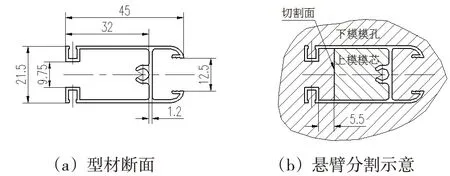

1.3 模孔的布置

确定一模双孔的模孔布置方式的实质是确定挤压时的出料方式。选择出料方式的原则有几点:一是保证挤压过程中两个模孔间不发生交织、错乱、扭拧或严重的擦碰;二是要考虑在选择模具参数时能充分发挥挤压筒的潜能;三是考虑模具的强度和刚性[5]。对于替代式一模双孔模具,由于模芯是“假”的,因此必须考虑到切割面在模具中的方向或位置,尽可能使切割面远离模具中心一端。模孔的布置方式如图2所示。

图2示出了4种方式,其中方式1最为合理。这种方式选择了将型材的大面与滑出台相接触的方式,有利于实现平稳挤压;型材间不会发生交织、错乱和擦碰,重心较低,不会发生倾倒和扭拧,而且将分割面置于远离中心的外端。这样当上、下模重新组合成悬臂时,模芯的弹性偏移将使分割面的贴合间隙变得更小,根据塑性成形最小阻力定律,金属进入贴合面间隙的可能性也更小。这样可以避免型材出现拉丝或起筋。而图2(b)则恰恰相反。对于多孔模,模芯在挤压过程中由于挤压筒在径向上存在压力梯度,使模芯受到一个附加压力差的作用而发生弹性偏移,如图3所示。图中力F1大于力F2,而力F3与力F4相等。

图2 模孔布置示意图

图3 模芯受力弹性偏移示意图

1.4 上模设计参数的确定

上模参数主要包括分流孔的设计、分流比的确定、分流桥的尺寸选择等。

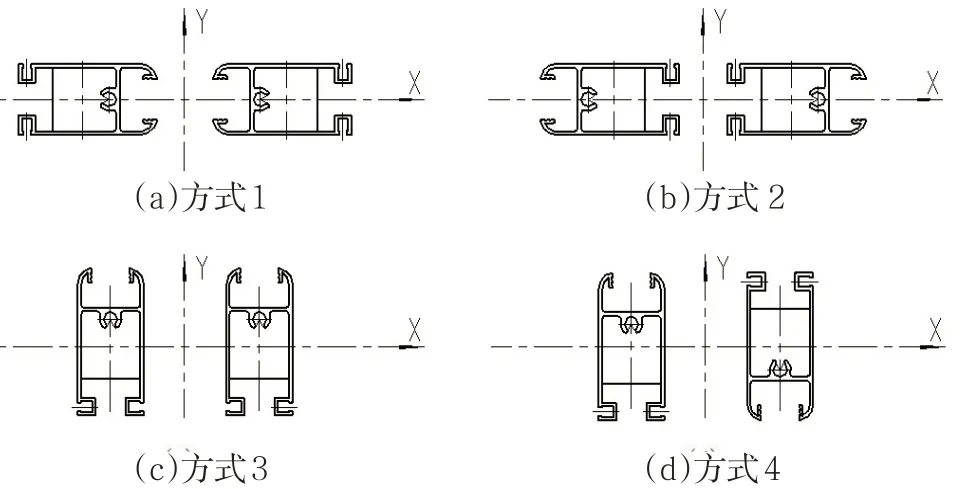

分流孔的设计确定了分流孔的数量、大小及布置方式,这是一模多孔挤压模成功与否的关键。这对于充分利用挤压筒的潜能、平衡金属的流速、降低挤压力、改善金属的焊合质量、提高模具的强度和寿命都具有决定性的作用。分流孔的布置可以多种形式。以往的方法是依据设计者的经验,更多是采用“试错法”[6],但这样的成本和代价是很大的。采用计算机的运算能力进行挤压过程模拟,优化工艺参数并结合相关经验进行修正,可以大大提高设计效率和设计效果以及准确率,减少试模或试验环节的次数。在本案中,根据经验,采用CAD设计出多个分流孔布置方案,每个方案均采用在UG软件环境中建立三维模型,并将模型导入HperXtrude软件中,对铝棒、上模、下模、分流孔区域、焊合室进行网格重构与划分,最终保留表面模型即金属流经模具的内表面,利用软件进行模拟运算和观察,并对模拟结果进行分析,包括金属流动的分析、变形程度的分析、温度差异分析以及焊合质量的分析等,在分析和对比过程中,结合个人经验进行修正,最终确定的分流孔布置如图4所示。

图4 分流孔设计示意图

在模具中心设计一个公共的分流孔,主要是考虑模芯螺孔处是金属成形较困难的部位,必须保证该处有足够的金属流量供应。

主要参数如下:

(1)分流比为14.5。考虑型材的表面质量和挤压过程中的挤压力,经验表明,分流比取挤压比的(25~35)%最为合适。因此,利用计算机模拟软件并结合个人经验最终得出的分流比数值是合适的。

(2)分流桥宽度分别为20 mm和16 mm。

(3)分流桥高度(上模厚度)取65 mm。在保证强度的前提下,上模厚度不宜过大,否则会引起挤压的升高,反而对成形和强度不利。

(4)分流孔之间的关系:S1=S2=1.35S3。通过软件模拟发现,S1、S2、S3三者满足S1=S2=(1.2~1.4)S3时各处流速容易趋于一致,S3数值增大,金属流动越剧烈,变形程度越大,模芯往径向弹性偏移的程度增大。

(5)分流孔入料最大外径为φ110 mm。

(6)分流孔出料端采用了10.5°的扩孔形式。这主要是为了降低挤压力,采用5°~15°扩孔方式可降低约5%的挤压力。

(7)在分割面一侧不设分流孔,这是半空心型材一模双孔与一模一孔的显明区别。若在分割面一侧设置分流孔,会出现金属难以趋于一致的现象。

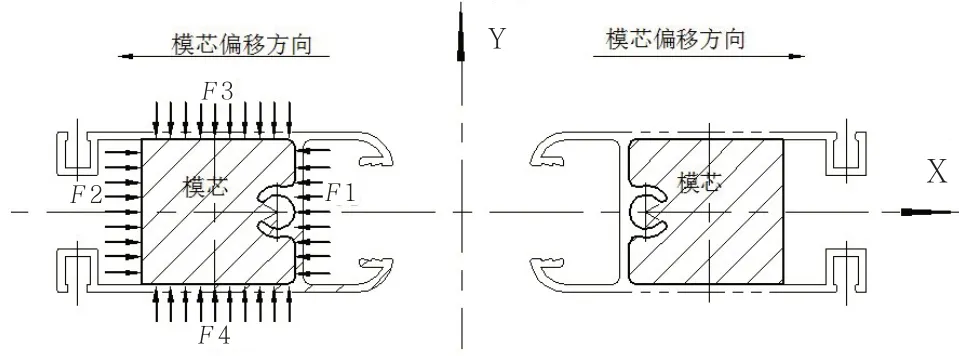

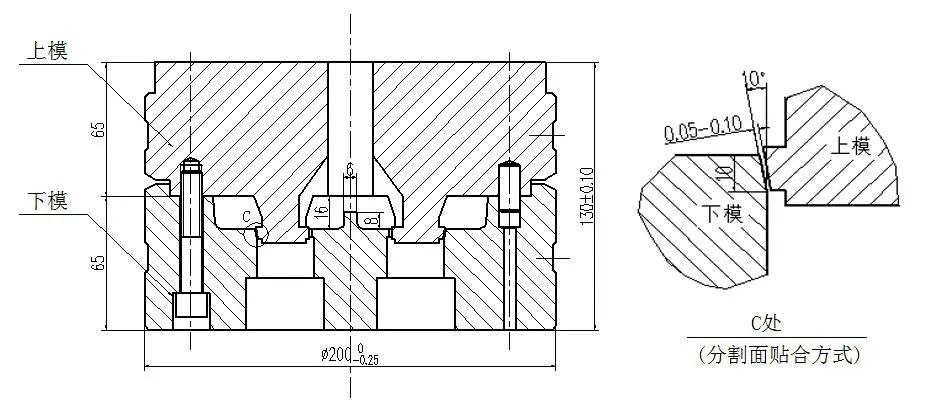

1.5 上下模装配总成和悬臂贴合方式

上、下模装配总成和悬臂贴合方式如图5所示。

图5 模具装配与悬臂贴合示意图

在单孔模中,半空心型材模具中悬臂的贴合方式通常是采用垂直平面的方式,这容易使流动的金属进入到贴合面的间隙里,造成型材出现拉丝或起筋的现象。为了消除这一现象,同时防止在一模双孔中因模芯的增多而容易造成模芯在装配过程中与下模悬臂在贴合部位发生碰撞,因此将其设计成斜面贴合。这种贴合面与金属流动方向不平行,形成对金属的剪切,从而杜绝了金属进入贴合面间隙中的可能性。经实践表明,效果是良好的。

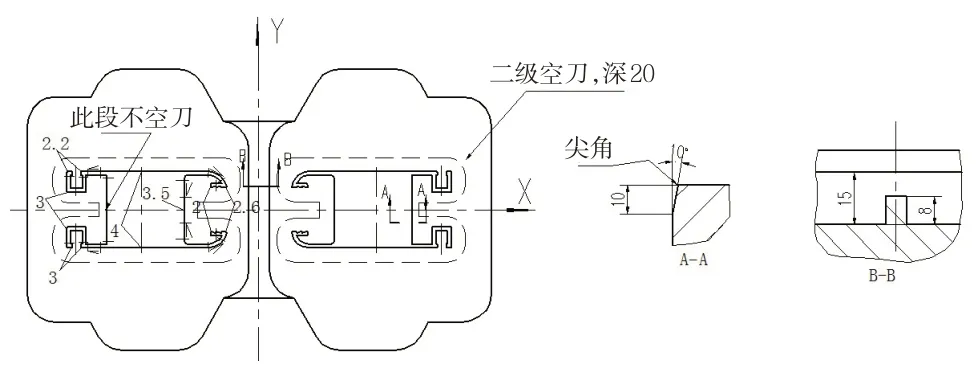

1.6 下模的设计

下模的设计主要包括焊合室的形状、高度、结构和工作带的选择等。

焊合室结构与工作带如图6所示。

图6 下模焊合室结构与工作带尺寸示意图

主要参数如下:

(1)焊合室形状。焊合室形状以分流孔最大边缘作为轮廓依据,并保证金属在从分流孔进入焊合室时在边界上不被阻挡。通常焊合室轮廓要比分流孔边缘大1~2 mm,并尽可能在分流孔根部形成桥墩,以增加模具的强度。

(2)焊合室高度为16 mm。

(3)焊合室结构。采用独立焊合室是多孔模设计的一个重要原则。在焊合室之间设置分隔墙,宽度为6 mm。若不设置隔墙,会在模孔之间的中心部位形成金属流动的刚性区,容易使型材在该处对应的部位出现粗晶现象,导致型材出现严重色差。

(4)工作带的选择。对于双孔模,按照单孔模工作带选择的原则进行,选定一个模孔的工作带,另一个模孔的工作带与之相同。

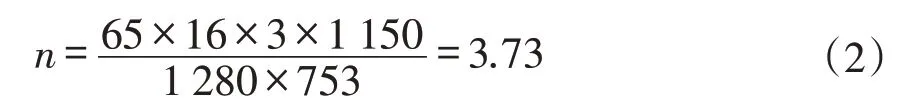

2 模具强度的校核

在实际生产中分流模强度的校核主要是对上模的分流桥进行强度校核,把分流桥看成一个受均匀载荷的简支梁,校核其抗弯强度和抗剪强度[7]。这一原则同样适用于双孔模。但在实际过程中,挤压是一个复杂的动态过程,模具承受的是循环应力的作用。所以,在实际中采用经验公式进行强度校核更为有效。而在双孔模中,以一个模芯的分流桥进行校核即可。

式中:n为安全系数(分流模大于3,平模大于2);h为上模分流桥厚度,mm;b为上模分流桥最小宽度,mm;m为分流桥数量;S为上模分流桥受压总面积,mm2;P为挤压机最大比压,MPa;[σ弯]为模具材料在工作强度下的弯曲应力,模具材料为H13,取值为1 150 MPa。

根据上述结构计算:

从结果中可以看出安全系数大于3,表明模具有足够的强度。但是,对于一模多孔模具,在实际生产中必须有专用支承垫配合使用,否则,模具的寿命将大大降低。

3 结束语

上述模具经试模和使用跟踪表明,该模具可一次成功。模具挤压产量寿命达28.3×103kg,各项指标均达到要求。这说明,本方案针对半空心型材所采用的结构是有效、合理的。同样也可得出,若在相同挤压机上采用单孔挤压,挤压系数达111.6时,这将是难以再进行挤压的,此时必须选择能力较小的挤压机。这充分说明,一模双孔挤压模结构可以提高生产效率、降低成本。因而,一模多孔是一种值得推广和深入研究与开发的技术。

半空心型材的一模双孔挤压模分流孔的设计、下模焊合室及工作带的选择无疑是关键,但更重要的是,要充分考虑半空心型材的特点,采用合理的方法保证悬臂的强度。采用模芯替代式并在模孔的布置中考虑悬臂在模具中的位置是一种可行和有效的方法。而在相关参数的选择和优化过程中能借助计算机进行模拟和分析与对比将更为有效。