基于原点频响函数的建筑玻璃幕墙粘接结构损伤检测

2021-07-14张喜臣王洪涛潘旦光

郑 恒, 张喜臣, 王洪涛, 潘旦光, 江 坤

(1.中国建筑科学研究院有限公司 建筑环境与能源研究院,北京 100013;2.建科环能科技有限公司,北京 100013;3.中国建筑科学研究院有限公司 建筑安全与环境国家重点实验室,北京 100013;4.北京科技大学 土木与资源工程学院,北京 100083)

玻璃幕墙粘接结构体系具有施工工艺标准化、工厂化、装配化,且外型简洁美观的优点,深受现代CBD建筑群设计大师的青睐,并逐渐成为大型公共建筑外围护结构的主要型式之一[1-2]。该体系的关键在于幕墙玻璃面板与支承框架间结构胶的粘接作用,在幕墙服役过程中,由于结构胶老化、荷载作用损伤等不可避免地会造成粘接失效[3],且这种局部微小的损伤若不及时进行修复,可能会导致面板整体脱落,造成严重的人员伤亡和财产损失,所以对粘接结构体系及时有效的损伤检测显得尤为重要。目前,粘接结构损伤检测的方法主要包括外观目测法、静力测试法和动力测试法[4]。外观目测法受检测者水平经验限制,且无法检测内部损伤;静力测试法侧重于粘接结构强度检测,无法快速检测应用,且具有一定的损伤性;而动力测试法因具有操作简单、高效快捷、无损伤等特点[5]而被广泛应用,尤其适用于玻璃幕墙粘接结构损伤的快速检测。

动力测试法是通过被测结构的振动响应或其变化来识别损伤,其研究主要集中在模态分析与测试、实验信号处理两方面。刘小根等[6-7]就模态测试分析展开了详细研究,提出了通过低阶模态参数来识别损伤的方法;金骏等[8]结合有限元数值模拟,认为模态分析可用来识别结构胶粘结失效;方治华等[9]基于模态曲率的相关研究,发现低阶模态曲率的变化率是鉴别结构胶损伤的一项重要指标;罗文奇等[10]采用有限元数值模拟和模态测试联合技术,得出低阶模态频率的变化率有助于结构胶损伤判断的结论;Huang等[11-12]通过联合远程激光测振和模态测试技术,发现一阶固有频率的变化可有效检测结构胶的损伤。陈振宇等[13]结合FFT技术和功率谱估计方法,归纳出了FFT功率谱是结构胶失效长度检测的一项有效方法;紧接着顾建祖等[14-15]认为固有模态函数响应信号的振动传递率变化也可用来结构胶损伤检测。综上,我们发现在既有粘接结构损伤识别方法的研究中,均以低阶模态参数及其变化率作为检测指标,这些指标共同点是对大损伤较为敏感,而无法有效识别局部微损伤;且在实际应用中,获得这些指标需要布置的传感器和驱动点较多,测试时间较长,不利于快速诊断。因此,亟需更加有效便捷的粘接结构损伤检测方法的探索。

本研究基于频响函数理论,提出一种以驱动点加速度频响函数的相对累计偏差RAE作为指标的快速检测方法。该方法仅需在玻璃面板上安装一个加速度传感器,在紧邻传感器区域用力锤敲击面板,即可快速检测粘接结构的损伤程度。以4组隐框玻璃幕墙为例,研究传感器安装位置、截止分析频率fu、敲击位置误差对检测指标的影响,并进行10种不同损伤工况的验证,来测试本研究方法的有效性和精确性。

1 检测基本原理

1.1 原点频响函数

考虑冲击力锤载荷作用时,具有n个自由度的玻璃面板系统强迫振动方程为

(1)

式中:[M]为系统的质量矩阵;[K]为系统的刚度矩阵;[C]为系统的阻尼矩阵;u为系统的位移;q(t)为力锤的时程信号;{f}为力锤作用的激振力向量,当力锤作用在离散自由度体系中的第p个自由度上时,激振力向量{f}={f1f2…fn}T为

(2)

(3)

1.2 原点频响函数的相对累计偏差

当隐框玻璃幕墙结构胶发生损伤时,玻璃面板的动态参数会发生改变,p点原点频响函数的大小也会随之改变。因此,基于损伤前后原点频响函数的改变,可定义一个新的损伤指标——原点频响函数的相对累计偏差RAE,即:

(4)

式中:上标u、d分别为结构胶未损伤、损伤状态下的原点频响函数。

在实际检测中,加速度传感器信号和力锤信号均为离散信号,所以原点频响函数是由传感器信号和力锤信号的离散傅里叶变换计算而来的。令传感器、力锤时程信号分别为app(t)、qpp(t),时间间隔为Δt,则app(t)、qpp(t)的离散傅里叶变换可表示为

(5)

(6)

(7)

则损伤指标RAE可表示为

(8)

1.3 基于原点频响函数相对累计偏差的损伤识别方法

利用原点频响函数的相对累积偏差RAE式(8)进行结构胶损伤识别时,仅需在玻璃面板上安装一个加速度传感器,并计算传感器安装位置处的原点频响函数,此检测方法可极大提高工程现场检测效率。而由式(8)可知,拾振点(激振点)p的选取对损伤指标RAE的计算影响极大;理论上,激振点位置已被传感器占据,因此激振点的位置必须优化以减少误差。

2 传感器安装位置

由于玻璃幕墙面板体系不同位置处的原点频响函数差别显著,故而本研究采用有限元方法对玻璃面板进行模态分析,研究不同位置处原点频响函数与面板体系动力特性的关系,以便于择优选取传感器的安装位置。

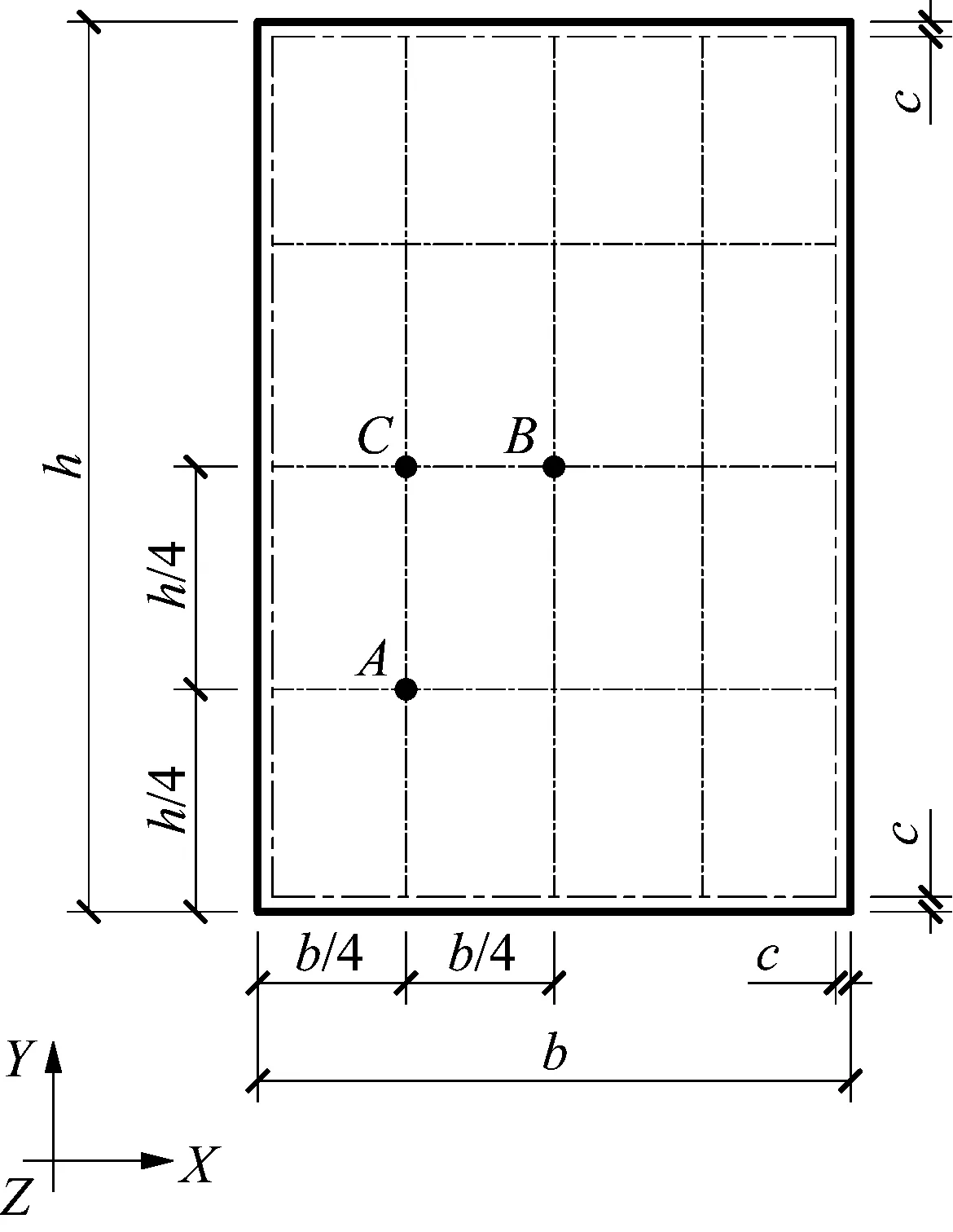

如图1所示,全隐框玻璃幕墙试件面板规格为2 010 mm×2 310 mm,厚度tg=8 mm,边界条件为X、Y方向为简支支承,Z方向为弹性支承;玻璃材料参数为:密度ρ=2.56×103kg/m3、弹性模量Eg=7.2× 1010N/m2、泊松比ν=0.20,硅酮结构胶材料参数为:宽度c=15.0 mm、厚度t=10.0 mm、弹性模量Es=1.15×103N/m2。运用ANSYS进行有限元模拟,以shell63单元模拟玻璃面板、combin14单元模拟硅酮结构胶弹性边界。在有限元模型中,玻璃面板shell63单元12 154个,结构胶combin14单元888个,combin14单元一端与玻璃面板单元共节点、另一端采用固支约束。经模态分析得玻璃面板前16阶频率f见表1。

图1 面板中传感器的安装位置

表1 玻璃面板前16阶频率f

综合玻璃面板振动特性与试验操作的便捷性,选取玻璃面板长边和短边四分点的相交位置点A、中心点B及中心点与边界中点相交位置点C三个具有代表性的典型位置安装加速度传感器(具体位置详见图1)来进行面板振动特性测试。经测试分析,A、B、C三点的加速度原点频响函数见图2,各阶模态频率见表1。

图2 不同位置点的加速度原点频响函数

由图2可以看出,A点的原点频响函数在0~55 Hz范围内有10个共振峰,而B点的原点频响函数只有5个共振峰,C点的原点频响函数只有7个共振峰。由表1可以看出,在前16阶频率范围内,A点的第2阶、第5阶、第7阶、第10阶、第11阶、第15阶模态频率不出现在原点频响函数的共振峰上,而B点只有第1阶、第6阶、第12阶、第14阶、第16阶模态频率出现在原点频响函数的共振峰上,C点只有第1阶、第4阶、第6阶、第12阶、第13阶、第14阶、第16阶模态频率出现在原点频响函数的共振峰上。而加速度传感器应安装在一个可获得较多模态频率的位置处,故选取A点作为安装加速度传感器的相对较优位置。

3 试验研究

3.1 试验装置

为探究结构胶损伤检测时截止分析频率fu、敲击位置误差对损伤指标RAE的影响,本研究采用4组隐框玻璃幕墙进行相关实验研究。图3(a)所示为试验试件整体图,全隐框玻璃幕墙通过钢转接件(1)固定于反力架(2)上,幕墙铝合金立柱(3)截面尺寸为120 mm×60 mm、壁厚3.0 mm,横梁(4)截面尺寸为60 mm×60 mm、壁厚3.0 mm,各试件中空玻璃面板(5)的规格及厚度配置见表2。图3(b)所示为试验试件局部细节图,中空玻璃面板通过宽度c=15.0 mm、厚度t=10.0 mm的结构胶(7)粘接在铝合金副框(8)上,副框通过间距为300 mm的铝合金压块(9)固定于横梁立柱上。图3(c)所示为试验振动测试系统,将加速度传感器DYTRAN-3097A2(6)安装在图1中的A点,力锤DYTRAN-5800B4(10)连接到采集仪m+p VibPilot(11)上,运用数据分析软件m+p Analyzer Revision 5.1((12),含加密锁(13))进行数据采集分析。试验时设置采样频率为2 048 Hz,采样时间为4 s。

(a) 试件整体图

表2 各试件中空玻璃面板规格

3.2 截止分析频率fu的研究

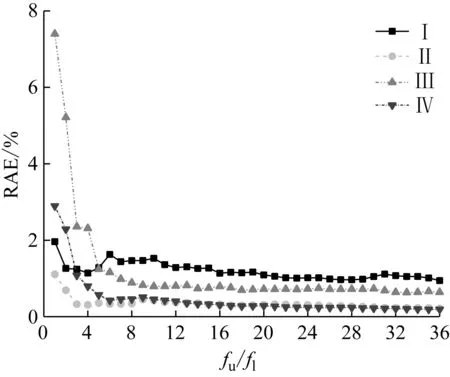

在结构胶完整工况下,用力锤在传感器边缘敲击面板,获得加速度传感器和力锤的时程信号,对4组样品按照式(3)计算传感器位置处的原点频响函数。任意敲击6次,计算前三次和后三次结果的平均值,按式(8)计算在不同截止频率比fu/f1(f1为玻璃面板的基频,即第1阶模态频率)时,两回敲击的原点频响函数相对累计偏差RAE值,结果见图4。

图4 不同截止频率比fu/f1下玻璃面板的RAE值

由图4可知,随着fu/f1比值的增大,对应的RAE值呈减小趋势;当fu/f1比值较小时,对应的RAE值较大,会影响对隐框玻璃幕墙粘接结构损伤的识别;当fu/f1≥16时,RAE<2.0%,即可消除不利影响。

一个分布参数系统可有无穷多个模态参数,但在实际工程应用中,能够提供有效信息的相对较少。其中低阶模态参数可反应系统的整体宏观特性,对局部微损伤不敏感;而高阶模态可反应局部特性,对局部微损伤较为敏感。故截止分析频率计算到高阶模态时,RAE值能更全面地反应系统整体和局部特性。

根据薄板理论,四边简支板的分析频率上限fu可取为

(9)

四边固支板的分析频率上限fu可取为

(10)

式中:b为玻璃面板的宽度;h为玻璃面板的高度;t为玻璃面板的厚度;ρ为玻璃面板的密度;D为玻璃面板的抗弯刚度,D=Et3/[12(1-ν2)],E为玻璃的弹性模量,ν为玻璃的泊松比,取0.2。

4 基于原点频响函数的结构胶损伤识别

4.1 结构胶损伤定义

在标准完整工作状态下隐框玻璃幕墙结构胶的作用是使面板与副框完全粘接,试验中保持结构胶宽度、厚度不变,通过割除部分结构胶减小其长度来模拟损伤,且以失效长度ld与总长度ls之比定义结构胶损伤程度ds,即:

ds=ld/ls×100%

(11)

本研究拟对结构胶进行10种损伤工况来验证检测的效果,如图5所示为试验设计的损伤工况。图5(b)所示为各工况割除的玻璃面板(1)与副框(3)间结构胶(2)的总长度,图5(c)所示为工况C2结构胶损伤1.0%时的示意图,每种工况的损伤程度见表3。

(a) 结构胶损伤工况设计示意

表3 试验设计的结构胶损伤程度

4.2 敲击位置误差的研究

理论上原点频响函数的有效获得要求力锤敲击位置与传感器安装位置重合;而实际试验中,力锤只能在紧邻传感器附近敲击,即存在敲击位置误差。

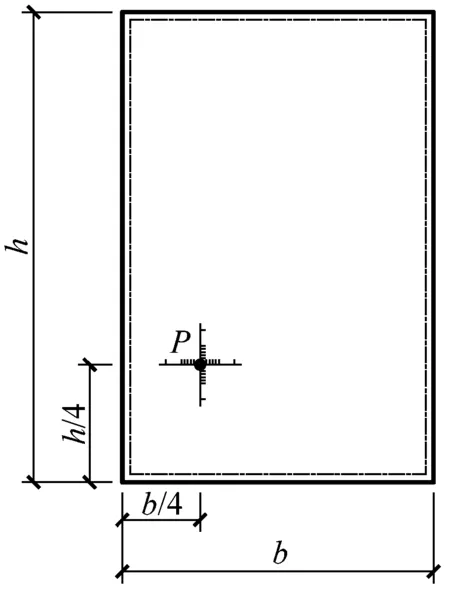

为分析敲击位置误差的影响,本文在结构胶各损伤工况表3下进行不同敲击位置频响函数相对累计偏差的计算。以玻璃面板长边、短边的四分点方向相交位置点P为例,图6所示为传感器附近敲击点的详细布置,图6(b)所示以传感器位置为中心,在沿面板边界四个方向(U、D、L、R)上各以10 mm等间距布置5个点(a、b、c、d、e),第6个点(f)间距50 mm;图6(c)所示各方向上均以第1点(a)为参考点(1),后面各点的频响函数均与该点进行比较,计算其相对累计偏差RAE,结果见图7。

(a) 敲击点布置

(a) C0工况

由图7可知,沿面板边界长边方向的误差小于短边方向,这是由于敲击点沿面板长边方向距离边界约束较远,而沿短边方向距离边界约束较近,对频响函数的相对累计偏差影响较大;且当敲击位置控制在距传感器中心30 mm以内时,各种损伤工况下敲击位置误差均小于5.0%,影响较小。

4.3 结构胶损伤识别结果

将加速度传感器分别安装在各玻璃面板长边、短边的四分点方向相交位置点M、N、P、Q处,如图5(a)所示,在不同损伤工况下进行各点力锤和传感器时程信号采集与分析,并进行RAE计算。

以试件III为例,位置N、P点处的原点频响函数在损伤前后的对比,分别如图8、图9所示;位置M、N、P、Q四点处在各种工况下的RAE值,如图10所示。

(a) C0工况两次敲击对比

(a) C0工况两次敲击对比

图10 不同损伤工况下各点处RAE值

如图8(a)、图9(a)所示,在无损伤工况下,两次敲击的原点频响函数几乎重合;如图8(a)~图8(k)、图9(a)~图9(k)所示,随着损伤程度的加重,有损伤与无损伤的原点频响函数差异越来越显著。由图10可知,原点频响函数相对累计偏差RAE与损伤程度ds呈正相关,即RAE随着损伤程度ds的增加而增大;且在损伤程度ds仅为1.5%时,各点的RAE值均大于5.0%,而试验时,当敲击位置控制在距离传感器中心30 mm以内时,敲击位置误差的影响小于5.0%,此时即可识别结构胶的微损伤。由于玻璃面板是对称结构,损伤位置会对RAE值会造成一定的偏差,但不影响损伤的识别,且位置相同传感器处的RAE值相当。

5 结 论

本文以玻璃幕墙粘接结构损伤前后原点频响函数的差异为基础,提出一种以原点频响函数相对累计偏差为指标的快速检测方法,以4组隐框玻璃幕墙为例,研究传感器安装位置、截止分析频率fu、敲击位置误差对损伤指标的影响,并进行了10种不同损伤工况的验证,得出以下主要结论:

(1) 以原点频响函数相对累计偏差RAE为指标的检测方法,能快速、有效、正确地识别出玻璃幕墙粘接结构的微损伤,从而达到提高检测效率的目的。

(2) 加速度传感器的安装位置会影响原点频响函数的获取结果。试验结果表明,传感器的安装位置可选取面板长边四分点和短边四分点方向相交位置处,这是产生对称和反对称振型的相对较优位置。

(3) 原点频响函数的相对累计偏差值RAE与截止分析频率fu呈负相关,当截止分析频率fu不小于16倍的基频f1时,两次不同敲击的RAE差别小于2.0%。

(4) 力锤敲击位置应沿面板长边方向,且敲击点应控制在距传感器中心30 mm以内,此时误差可控制在5.0%以内。

(5) 损伤验证试验结果表明,原点频响函数的相对累计偏差值RAE与损伤程度ds呈正相关,且最小可识别的损伤程度可达到1.5%。