考虑圆柱副间隙的连杆机构动力学研究

2021-07-14刘宏昭

敬 谦, 刘宏昭

(1.西安理工大学 机械与精密仪器工程学院,西安 710048; 2.陇东学院 机械工程学院,甘肃 庆阳 745000)

随着机构性能向高速化、轻量化的方向发展以及工业生产对制造精度要求的不断提高,关节间隙日渐成为影响动力学性能的关键因素之一。近年来,许多学者关于包含间隙机构的动力学问题进行了大量的研究。Shen等[1]针对包含间隙关节的多体系统受常外力影响的动力学问题,采用加权平均的方法将改进后的黏滞阻尼系数融入接触力模型中的阻尼项,结合赫兹接触模型提出了一种新的接触碰撞模型。Chen等[2]以平面2自由度9杆机构为对象,选用Lankarani-Nikravesh模型(L-N模型)和库伦摩擦模型,通过拉格朗日方程和有限元方法计算了机构中间隙关节的法向和切向力,详细分析了不同间隙值和驱动速度下的机构系统动力学特性。Guo等[3]将粗糙表面接触力模型与L-N模型相结合,提出了一种考虑接触体表面粗糙度的转动副接触力模型,分析不同碰撞速度、恢复系数及粗糙度对机构系统动力学性能的影响。Zhao等[4]将混合的润滑模型与含间隙动力学模型进行耦合,得到了一种平面多体系统考虑间隙润滑时的建模与求解方法。Wang等[5]选用Flores接触力模型对五杆机构在同时考虑杆件柔性和关节间隙下的动力学特性进行了研究,进一步证实柔性杆件可以有效改善由于间隙引起的杆件磨损的推论。Cavalieri等[6]将转动副间隙扩展至3D模型,使用非光滑的广义α积分法建立运动方程,在不需要定义任何罚参数的情况下可以精准满足位置和速度约束条件,并以多种机构系统为例进行了验证,然而该方法对数值计算精度要求较高,且未考虑由于摩擦造成的能量耗散。通过采用开关键合图的方法,王威等[7]对连杆两端存在间隙和干摩擦的因素建立向量键合图模型,由混合键合图模型最终建立机构的动力学方程。但是该方法面对结构较为复杂的机构系统,动力学建模不易实现。

以上文献,接触力模型大多基于研究非共形接触问题的赫兹接触理论提出,为了保证在考虑间隙尺寸、恢复系数以及涂层等多种影响接触力模型适用范围的同时,不增加动力学数值计算难度,本次研究在对现常用接触力模型分析的基础上,将考虑涂层的等效弹性模量引入圆柱副内接触力模型,得到的新模型较目前较为常用的接触力模型具有更广的适用性。以含间隙圆柱副曲柄滑块机构为例,将不同驱动速度、间隙值大小以及涂层材料的机构动力学计算结果与文献[8]的试验结果进行对比,验证了新接触力模型的正确性。

1 含间隙机构动力学描述

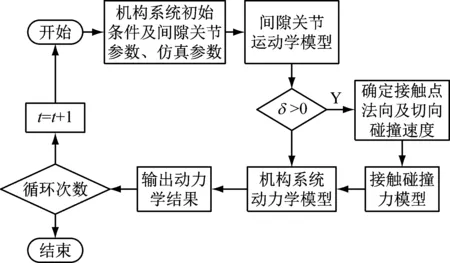

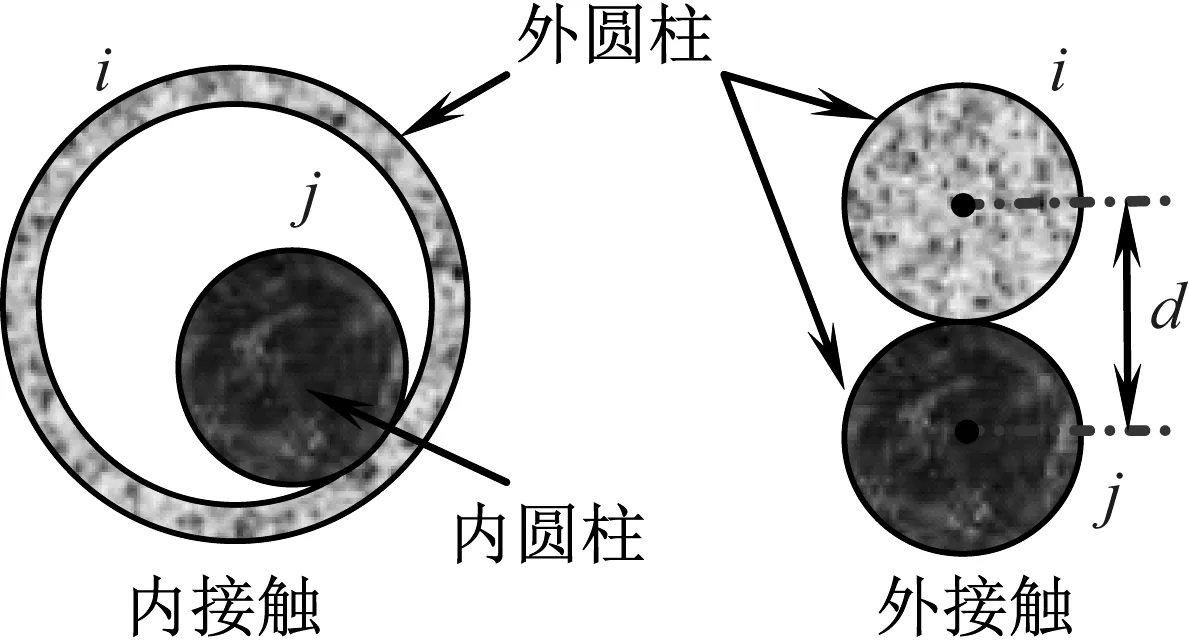

含间隙机构系统动力学研究的最终目的是分析机构各部件的动力学特性和运动稳定性,进而为系统结构参数设计服务,使得机构系统在许可的精度下性能稳定、无故障长寿命运行[9]。在对理想机构系统运动学和动力学求解的基础上,考虑包含间隙运动副机构动力学问题的关键是如何准确的描述间隙关节处的接触碰撞过程。一般来说,含间隙机构动力学的分析方法分为以下几个步骤:首先,计算含间隙关节元素之间接触点的位置;然后,计算所考虑接触点间的实际偏心距离eij,通过给定间隙值c计算接触变形量δ,并以此来判断接触体的接触状态,不同接触状态如图1所示;最后,通过接触变形量δ的大小获得间隙关节之间的相对法向速度vn和切向速度vt,含间隙关节机构动力学计算流程图如图2所示。

δ=eij-c<0

图2 含间隙关节机构动力学计算流程图

建立包含能量耗散的接触力碰撞模型,将相对法向速度vn和切向速度vt代入碰撞接触力模型,并以系统广义外力的形式嵌入系统动力学模型,以此求得考虑间隙运动副影响下的机构系统动力学结果。以第一类拉格朗日方程的增广法为例,考虑接触碰撞力之后的动力学模型可写为

(1)

2 圆柱副接触力模型

圆柱副是考虑间隙机构系统中最为常见的一种运动副,其中最具代表性的是销轴与轴套之间的间隙配合。通常情况下圆柱副可以分为外接触圆柱副和内接触圆柱副两种形式,本次均以销轴和轴套轴线始终平行的圆柱副内接触为例,模型如图3所示。接触力模型通常是根据接触点的几何形状和材料性质,假定接触力与碰撞深度之间存在显式或隐式关系,用碰撞深度来描述构件之间的局部变形并最终代入机构系统动力学方程对系统进行动力学分析。接触力模型是研究考虑关节间隙对机构系统动力学影响的重要途径,间隙关节中的摩擦模型与磨损模型都直接或间接的与接触力模型相关[13]。考虑能量耗散的接触力模型整体形式基本一致,均是由表示弹性接触的法向接触力和表示能量耗散的切向接触力组成。

图3 内接触和外接触

2.1 考虑不同接触类型的接触力模型

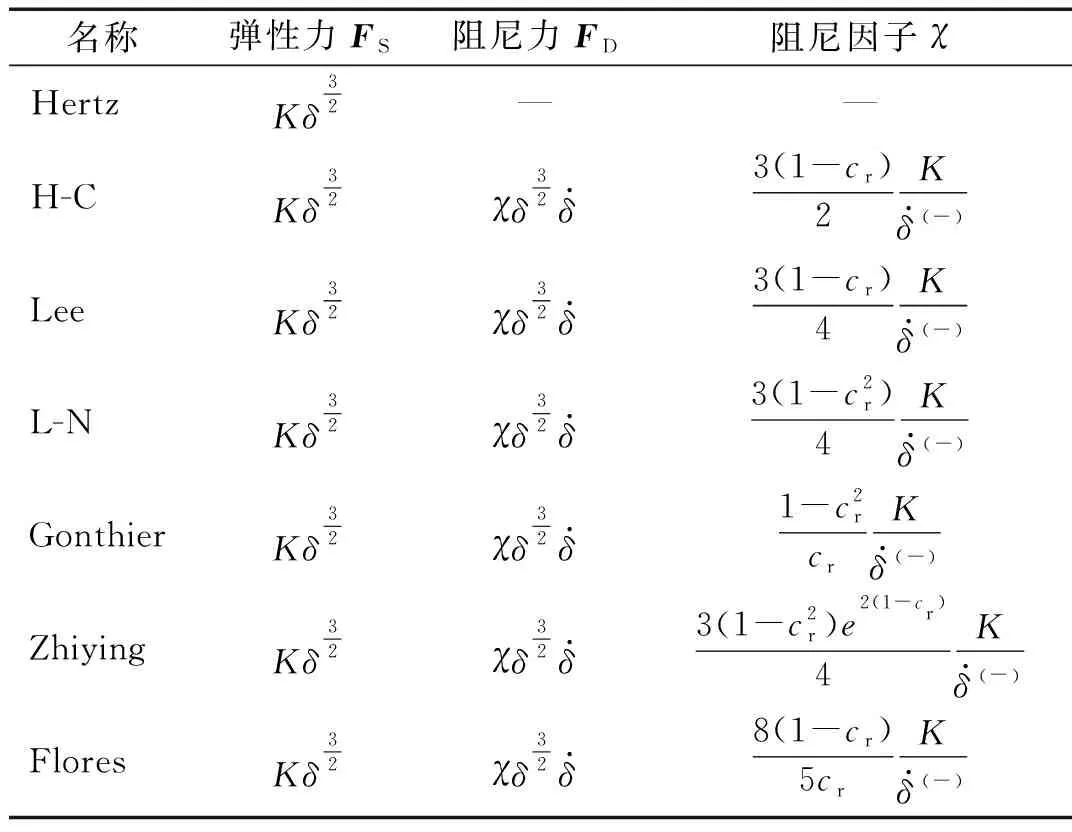

目前,为了准确描述间隙运动副中的碰撞力变化,选用的接触力模型大多是基于Hertz接触理论推导的一系列非共形接触力模型,其中较为常用的几种接触力模型如表1所示。

表1 非共形接触力模型

以上模型从恢复系数cr、间隙大小以及计算难度上均有不同的适用范围,详细可参考文献[14]。需要注意的是,由于Hertz接触理论在考虑包含间隙的圆柱副受力问题时,假定将长圆柱体压缩为一个无限半空间的弹性体,在研究考虑存在径向大间隙小载荷的非共形接触体之间的弹性接触问题时可以得到较好的效果,但在处理小间隙大载荷的圆柱铰接副的内接触情况时接触力计算结果必然存在一定误差[15]。从表1中可以看出,所列接触力模型的弹性力部分与Hertz接触力模型相同,因此均不适用于求解圆柱副内接触情况下的接触力。

为了解决机构中常见的共形接触问题,诸多学者从纯弹性接触模型的角度进行了大量的研究Person接触力模型在不考虑摩擦效应的前提下,假设轴与销的径向位移与碰撞深度存在一定关系的情况下建立的一种新接触力模型。Radzimovski与Goldsmith将轴销的材料细化,在考虑了轴向尺寸的基础上找出了接触力与碰撞深度的关系。遗憾的是,以上三种接触力模型均没有考虑能量的损耗,缺乏有力的试验验证,而且计算难度较大。在数学推导与试验的基础上Johnson提出了一种适用于大间隙和大接触角且适用范围较广的共形接触力模型,然而由于所得接触力与接触深度是隐函数关系,所以仍然存在计算结果精度不高,难度较大的不足。Pereira通过对大量圆柱副接触力模型对比,在Johnson模型的基础上针对圆柱副不同间隙下碰撞深度的指数选择作了详细的研究,得到了一种非常详细的纯弹性的共形接触力模型,并将计算结果与有限元的仿真结果进行了对比。虽然Pereira模型可以精确计算出不同间隙时接触力的大小,但在数值迭代过程中,对步长的选取以及计算机性能的要求较高,很容易出现结果不收敛的情况。

Liu等[16]基于Winker弹性基底模型采用有限元方法提出了一种形式简单且更适用于圆柱副的共形接触模型。其数学表达式为

(2)

式中:F表示单位轴向长度上的压力外载荷;δ表示接触变形量;L表示圆柱副长度,考虑平面问题时取1。ΔR表示转轴i与轴套j两接触体之间的间隙值,当接触为内接触时转轴半径Ri与轴套半径Rj的差值ΔR=Ri-Rj,接触为外接触时ΔR=d-(Ri+Rj),其中d表示两接触体的中心距,几何关系如图3内接触所示,E*表示等效弹性模量,具体可通过下式计算

(3)

在此基础上文献[17]选用有限元方法对Liu接触力模型从接触条件、圆柱副径向尺寸、间隙大小、接触深度以及材料属性等多个影响适用性范围的因素进行了阐述。结果表明,在满足能够利用初始碰撞点曲率半径充分描述接触体间隙变化的前提下,Liu接触力模型相对其他大部分纯弹性接触模型结构形式简单,且具有更高的计算精度和更加广泛的适用性,更重要的是Liu模型可以通过形式上的转化与Hertz接触模型保持形式上的统一。将式(2)改写为

(4)

FC=knδ1.5

(5)

此时,可保证Liu模型与Hertz接触模型形式完全一致,有利于不同接触类型的接触力模型在考虑不同影响因素下的适用范围,同时也为后续考虑能量耗散时新接触力模型的推导提供合理依据。

2.2 考虑涂层的内圆柱副接触力模型

销轴配合当不能形成有效的动压润滑或者由于工况不能使用液体润滑时,可以通过例如电镀、喷涂、激光熔覆等特殊工艺将固体润滑剂黏着在接触表面形成固体润滑涂层,从而起到减磨耐磨和增加零件表面力学性能的作用。文献[18]根据基体厚度、所选材料的弹性模量以及发生屈服的临界载荷确定了涂层的最佳尺寸。Chen等[19]以带有硬质涂层球体为研究对象,利用有限元分析方法归纳总结出小球与钢板碰撞时的塑性变形规律。王加春等[20]基于Winkler弹性基础模型和Hertz椭圆形压力分布假设建立了一种修正的双弹性层接触力模型,如图4所示。该模型大大降低了对接触过程的求解难度。由于Liu模型同样是建立在Winkler弹性基础模型和Hertz椭圆形压力分布的基础之上,因此本文采用同样的方法对轴销考虑涂层时选用Liu接触力模型进行修正,得到内接触圆柱副包含涂层的接触力与碰撞深度的解析表达式,并同样写成Hertz接触模型的形式

图4 双弹性层接触模型

FC=kmδ1.5

(6)

2.3 考虑能量耗散的接触力模型

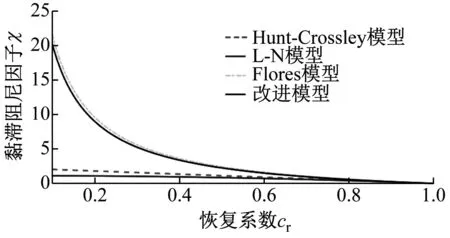

上述共形接触力模型只是单纯地考虑接触变形量与材料属性之间的关系,没有考虑接触碰撞过程中接触体动能与弹性势能和耗散能之间的转换关系。为了提高考虑间隙关节的机构系统动力学计算精度,通常还需要考虑与接触碰撞速度相关的黏滞阻尼项。如表1所示,考虑能量耗散的接触力模型中,黏滞阻尼项的主要不同在于迟滞阻尼因子,该因子决定了接触力模型在接触过程中能量耗散的方式,具体可参考文献[14]。通过不断提高迟滞阻尼因子对接触过程中能量耗散的描述精度,可以更加准确的得到机构系统考虑间隙关节影响下的动力学结果。

Lankarani等[21]提出的L-N模型是目前诸多考虑阻尼力的一种常用且具有代表性的耗散接触力模型,虽然L-N模型更适用于低恢复系数下的空间球铰接触,但其利用动能定理并假设动量守恒推导黏滞阻尼系数的方法被很多学者证实并进行了推广[22-23]。其中,Flores等针对L-N模型的不足,以柔性材料为研究对象推导出一种适用于任意大小恢复系数的黏滞阻尼因子,进而得到一种适用接触体材料更广的接触力模型,该模型不仅结构简单且拥有更加稳定的数值解,Flores接触碰撞力表达式可写为

(8)

(9)

图5 黏滞阻尼因子随恢复系数的变化规律

2.4 切向碰撞力

间隙铰处的接触元素之间的切向碰撞力可选用文献[25]中改进的库伦摩擦模型进行计算,其具体表达式可以写为

Ft=-udcdFdsign(vt)

(10)

(11)

式中:ud为动摩擦因数;vt为切向速度;cd为动态修正系数,修正系数的含义是为了在切向速度趋于零,积分处于动态响应高频范围时强制减小积分步数的一种方法,具体表达式见式(10),其中v0、v1为给定的速度误差。

2.5 新接触力模型推导及特点

综合所提法向接触力模型和切向接触力模型,将式(6)和式(9)结合,可得新的接触碰撞力表达式

(12)

将Hunt-Crossley模型、L-N模型、Flores模型与接触力模型进行对比,接触碰撞力随碰撞深度的变化关系如图6所示。可以看出,Hunt-Crossley模型和L-N模型迟滞环形状非常相似,均适用于恢复系数较大的接触碰撞。Flores模型阻尼环较大,可用于任意大小恢复系数的接触碰撞,具体模型特点可参考相关文献[14-15]。以内接触圆柱副为例,通过将新模型与以上三种接触力模型对比发现,本文所提接触力模型与Flores模型在碰撞深度与接触力的变化关系上非常相似,可以证明式(14)所得新接触力模型的正确性。

图6 接触碰撞力随碰撞深度变化曲线

相较现有大部分考虑能量耗散的常用接触力模型,本次所提新接触力模型具有如下特点:

(1) 新接触力模型是在Liu接触模型基础上的改进,因此在间隙尺寸、材料属性以及计算难度等方面同样具有广泛的适用性;

(2) 新接触力模型考虑到了轴销存在固体润滑层情况下的接触力变化,可以为后续选用不同涂层材料研究圆柱副接触表面的接触力变化提供重要的理论依据;

(3) 针对L-N接触力模型只适用于低恢复系数下的接触碰撞问题,新接触模型延续了Flores模型的优点,扩展了恢复系数的选择范围。

3 数值算例

为了验证本文所提新接触碰撞力模型的正确性并与试验结果进行比对,建立与文献[8]中结构参数和仿真参数相同的曲柄滑块机构,机构简图如图7所示,机构各构件参数及仿真参数如表2和表3所示。曲柄驱动转度为200 r/min,初始驱动角度α=0°,考虑连杆与滑块之间的转动存在间隙。除考虑驱动速度对滑块加速度变化曲线之外,其余数据均在滑块完成1个完整周期运动之后采集。

图7 间隙曲柄滑块机构

表2 四杆机构参数

表3 曲柄滑块机构仿真参数

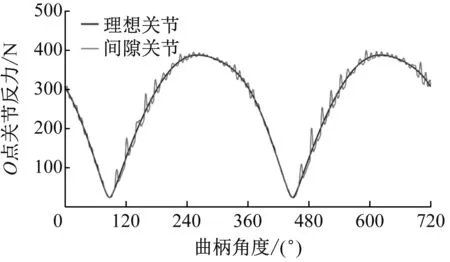

当间隙接触体不发生接触时,构件不受外力,滑块加速度为零,滑块速度应当为常数,从图8可以看出,考虑包含间隙关节的动力学对滑块位移和速度变化影响很小,考虑间隙关节的滑块位移曲线与理想机构位移曲线基本重合,说明考虑间隙对构件位移的影响不大,见图8(a)。而随着曲柄转动角度的增加,考虑关节间隙的滑块速度出现不同阶段等于零的情况与理论分析结果相吻合,见图8(b)。考虑包含间隙关节的机构系统非间隙关节处的关节反力可通过文献[26]进行确定,例如图7机构中的O点、A点以及滑块处的关节反力可依次求得,关节反力随驱动角度的变化曲线如图9所示。

(a) 滑块位移

图9 理想关节接触反力

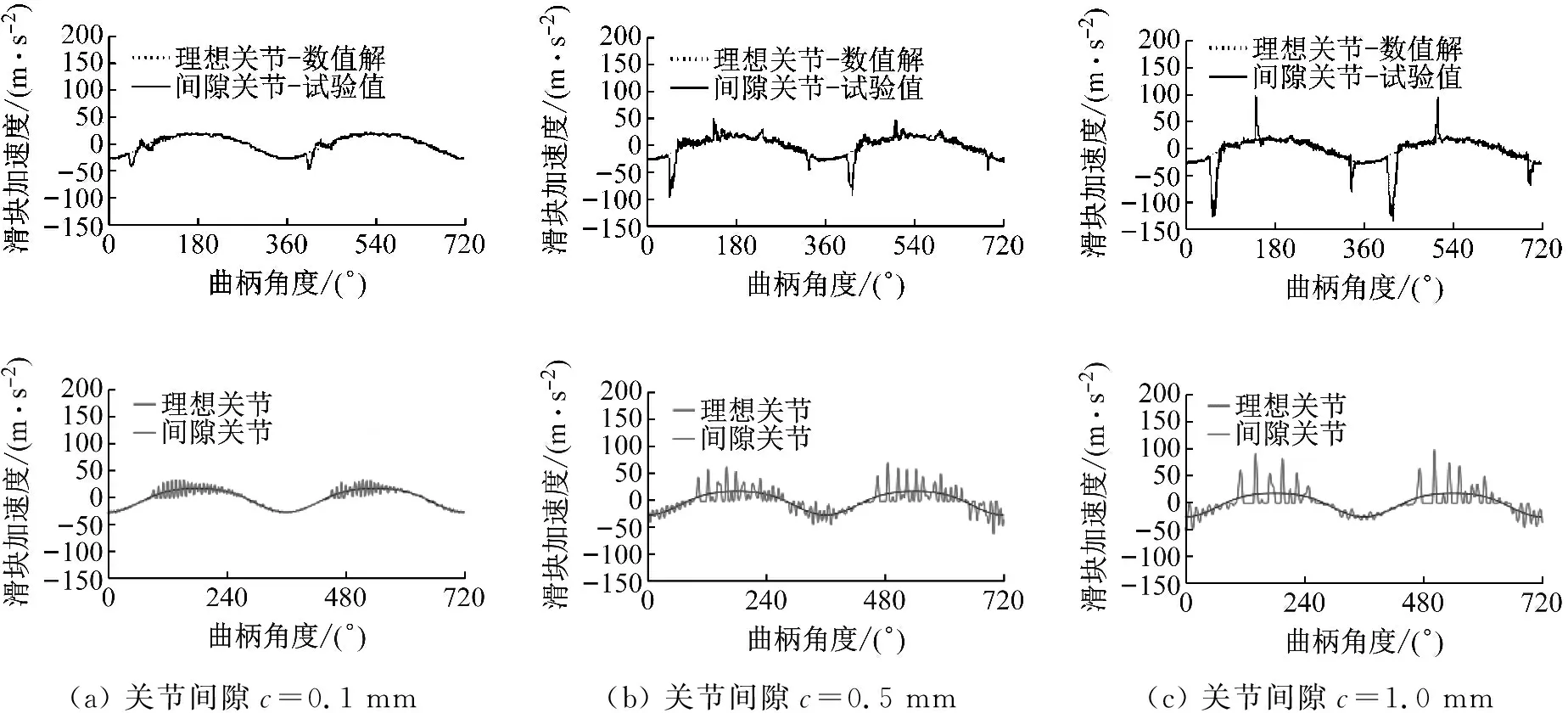

3.1 间隙值对动力学性能的影响

通过图10与Flores等试验结果对比可以看出,当间隙值增大时,滑块加速度幅值明显增加,且在误差允许范围内滑块加速度幅值变化与试验结果相吻合。同时,选用本文所提处的新接触力模型与上述文献中考虑能量耗散的接触模型对含间隙机构系统的动力学性能变化规律相同。

图10 滑块加速度变化曲线

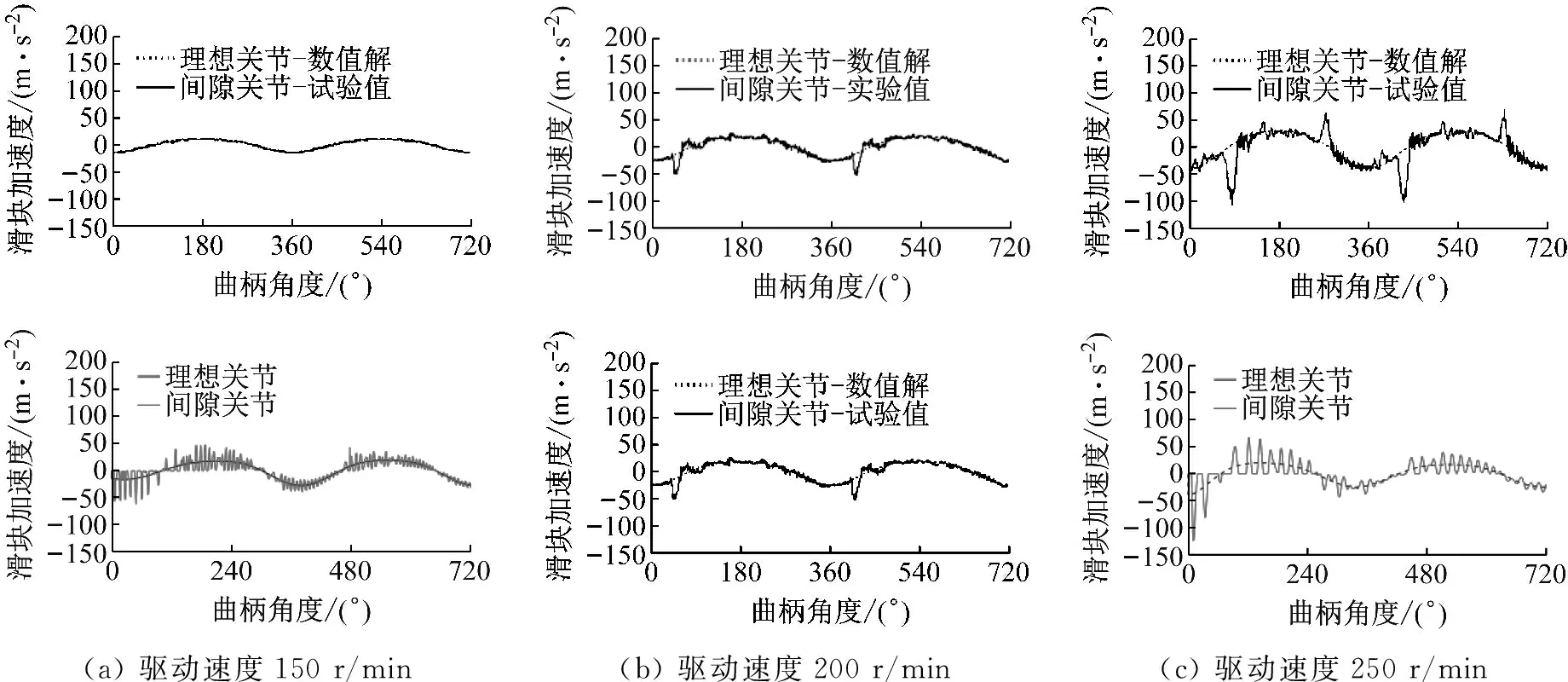

3.2 驱动速度对动力学性能的影响

同样,通过与试验结果对比发现,图11中3种不同驱动速度驱动下滑块的加速度幅值与试验结果变化趋势相同,随着驱动速度的增加,滑块加速度变化愈加剧烈,且以周期开始阶段最为明显。

图11 滑块加速度变化曲线

滑块加速度的数值结果与试验结果存在误差的主要原因有:① 未考虑机构系统各构件的关节柔性以及滑动轴承中的摩擦力与油膜润滑;② 忽略了除间隙关节以外其它理想关节处的干摩擦;③ 试验构件本身的装配与加工精度存在误差;④ 同一机构系统的不同工况和构件材料对恢复系数和摩擦因数的选择具有不确定性,具体的参数选择方法可参考相关文献[27]。

3.3 涂层材料对机构动力学性能的影响

为了分析考虑涂层的圆柱副内接触碰撞力对机构动力学性能的影响,选用轧制纯铜、轧制铝以及金属铅三种不同材料作为轴套的内表面涂层并进行动力学仿真,曲柄转速200 r/min,间隙尺寸0.5 mm,涂层厚度3 mm,基底厚度6.5 mm,转轴与基底材料均为合金钢,滑块加速度在考虑不同材料涂层的动力学仿真结果如图12(a)所示。从图中可以看出,涂层材料的不同对滑块加速度的影响明显,随着涂层材料弹性模量的降低,滑块水平方向的加速度幅值逐渐减小,间隙对机构整体的动力学性能影响减弱。同时,为了分析涂层厚度对考虑圆柱副间隙的影响,选用铝作为涂层材料,曲柄转速200 r/min,间隙尺寸0.5 mm,分别对三种不同涂层厚度的双弹性层轴套加以分析,观察滑块水平方向加速度的变化规律如图12(b),显然,随着涂层厚度的不断增加,滑块加速度幅值呈明显下降的趋势,且下降趋势相较图12(a)更为明显。

(a) 不同涂层材料

4 结 论

为了研究考虑包含间隙机构的动力学特性,在对国内外现有常用接触力模型分析对比的基础上,提出以Hertz接触理论为基础的一系列非共形接触力模型在处理小间隙大载荷的圆柱铰接副必然存在误差的缺陷。在此基础上,对比分析了Liu模型在间隙尺寸、材料属性及计算难度等多个方面均具有广泛的适用性,同时,将Liu模型在形式上与Hertz接触模型进行了形式上的统一。依据数值仿真结果,选取一种更加精确的黏滞阻尼因子,与考虑涂层的弹性力模型相结合。得到一种适用于任意大小恢复系数且可选用不同涂层材料接触体的圆柱副内接触力模型,该模型中的等效弹性模量是以双弹性层为例提出的。为了说明文中所提新接触力模型的正确性,尤其是机构在考虑不同间隙大小、材料属性以及涂层时动力学计算结果的准确性,以曲柄滑块机构为例,研究考虑间隙圆柱副内接触情况下的动力学问题,将仿真结果与文献中的试验结果进行对比,研究结果表明:

(1) 考虑间隙曲柄滑块机构在不同间隙值和驱动速度变化时,滑块加速度变化曲线与文献[8]中试验结果吻合,可以验证本文所提接触力模型的正确性。

(2) 间隙值增大使得滑块加速度变化愈加明显,峰值大小与试验结果吻合。随着驱动速度增加,滑块加速度峰值相应增加,且主要表现在机构运动的前半个周期。

(3) 涂层材料和厚度对考虑圆柱副间隙的机构动力学结果影响显著,弹性模量的减小和厚度的增加均会减小构件的加速度幅值,涂层材料与厚度的选择问题还需要通过试验进行验证。

(4) 数值解与试验结果存在误差的原因主要是由于杆件柔性、润滑条件以及装配误差等多方面因素造成,为了提高计算精度可以针对恢复系数和涂层材料与厚度的选择问题进行更加深入的研究。