电缆用陶瓷化硅橡胶复合带性能的研究

2021-07-13王新古孙光华常锦涛李秀峰

王新古,孙光华,常锦涛,李秀峰

(山东理工大学电气与电子工程学院,淄博 255000)

0 引 言

随着我国城市化建设进程的不断加快,电线电缆的用量逐年增加,其所带来的火灾隐患问题日益凸显,如果发生火灾将会造成巨大的经济损失。对于新的防火电缆,可采用挤制陶瓷化硅橡胶护套进行防护,而对于已经投运的电力电缆,如何提高其防火性能已成为重要的研究方向[1-2]。陶瓷化硅橡胶复合带是将多种填料加入硅橡胶基体中制成的新型防火阻燃材料,经硫化后,其在常温环境中具有良好的弹性和绝缘性能,应用时绕包在已运行电缆的外层,当遇到火焰时材料会转变成具有一定强度的陶瓷体,覆盖在电缆的表面,保护绝缘免受火灾危害,确保线路的正常运行[3-4]。

目前国内外学者对陶瓷化硅橡胶的热稳定性和成瓷效果进行了深入研究。Imiela等[5]研究了碳纤维对陶瓷化硅橡胶复合材料性能的影响,结果表明,添加少量的碳纤维可以增强陶瓷体的结构强度,当填充质量份数为3份时,复合材料的热稳定性最佳。Anyszka等[6]采用了不同的改性剂对蒙脱土进行处理,研究改性剂的类型对陶瓷化硅橡胶复合材料和烧结后陶瓷体性能的影响,发现长链有机铵盐改性的蒙脱土填充的复合材料的热稳定性最好,陶瓷化后形成的纳米孔结构可以提高陶瓷体的隔热性能,且机械强度较高。丁永红等[7]通过改变材料的烧结温度对硅橡胶的成瓷过程进行了研究,结果发现随着烧结温度的提高,材料的质量损失率增大,体积收缩率提高,成瓷效果更好。

陶瓷化硅橡胶复合材料中的填料主要包括成瓷填料、助熔剂和补强剂等。一般成瓷填料的熔点较高,需要加入助熔剂来降低成瓷温度[2]。Guo等[8]研究了低熔点玻璃粉对硅橡胶复合材料成瓷效果的影响,结果表明,玻璃粉在高温下熔融形成液相,将云母粉和硅橡胶的分解产物包覆,通过共晶反应“桥连”为整体,从而变为坚硬的陶瓷体。在传统陶瓷生产中通常将硼酸锌作为助熔剂[9]。对于陶瓷化硅橡胶复合材料而言,硼酸锌的加入不仅可在高温环境中充当助熔剂促进陶瓷体的形成,还可以作为阻燃剂用来提高复合材料的阻燃性能[2]。白炭黑(SiO2)是硅橡胶常用的补强剂,改善材料机械性能的同时,也可参与陶瓷层的形成,但用量过多导致硅橡胶的结构化,影响材料的加工性能,一般需要加入线性有机硅氧烷类的结构控制剂[2]。

为了提高电缆的防火性能,要求陶瓷化硅橡胶复合带具备良好的阻燃性能,同时复合带绕包在运行电缆的外层,也需要具有一定的力学性能和电气性能。本研究用熔融共混的方法制备了陶瓷化硅橡胶复合材料,研究助熔剂、补强剂的用量和改性基体树脂对陶瓷化硅橡胶复合材料的拉伸性能、阻燃性能和电导特性的影响。

1 实 验

1.1 主要原材料

硅橡胶,型号TY6141-40,浙江新安化工集团股份有限公司;乙烯-醋酸乙烯酯共聚物(ethylene-vinyl acetate copolymer, EVA),型号6110M,醋酸乙烯酯(VA)含量为26%,扬子石化-巴斯夫有限责任公司;低熔点玻璃粉,型号D240,细度1 500目(1.7 μm),广州歌林尔新材料有限公司;复合陶瓷化粉,型号CP-1,密度为2.8 g/cm3,成都众一高材科技有限公司;结构控制剂:羟基硅油,型号XC-209,济南兴驰化工有限公司;二甲基-2,5-二(叔丁基过氧基)己烷(双二五),阿克苏诺贝尔公司;硼酸锌,气相法白炭黑,市售。

1.2 试样制备

首先将硅橡胶放入双辊开炼机(与EVA混合时两者要先混炼),待硅橡胶包辊后,依次加入羟基硅油、白炭黑、陶瓷粉和助熔剂等,最后加入硫化剂双二五,待混合均匀后出片。在温度为150 ℃、压力为15 MPa的平板硫化机上一次硫化,预热5 min,加压15 min,冷却至室温。二次硫化设备为烘箱,硫化温度180 ℃,时间2 h,得到可陶瓷化硅橡胶复合材料。根据试验要求分别制得1 mm和3 mm厚的试样若干。各试样的主要成分及质量份数见表1。

表1 陶瓷化硅橡胶的配方(质量份数)Table 1 Formula of ceramizable silicone rubber (part of weight)

1.3 性能测试

拉伸性能:按照GB/T 528—2009,采用深圳三思纵横科技股份有限公司的CMT4503型万能试验机测试硅橡胶复合材料的拉伸性能,拉伸速率为(250±50) mm/min,试验温度为(23±2) ℃。试样为Ⅱ型哑铃片,厚度为(1.0±0.1) mm。

氧指数:按照GB/T 10707—2008,使用南京分析仪器厂的HC-2型氧指数仪测试试样的氧指数,试样尺寸为120 mm×6.5 mm×3 mm。

锥形量热仪(cone calorimeter, CONE):按照ASTM D 1356—2017和ISO 5660-1:2002,使用苏州阳屹沃尔奇(VOUCH)公司的6810型锥形量热仪测试试样的动态燃烧性能,热辐射功率为50 kW/m2,试样尺寸为100 mm×100 mm×3 mm。

体积电阻率:采用上海第六电表厂有限公司的ZC36型高阻计,按照GB/T 1410—2006进行测试,测试电压为1 000 V,试样厚度为1 mm。

2 结果与讨论

2.1 硅橡胶复合材料的拉伸性能

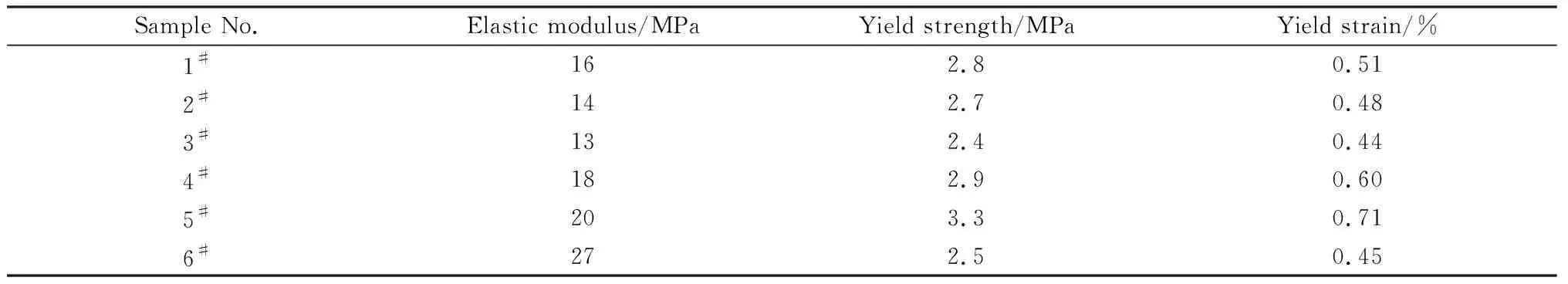

对不同的硅橡胶复合试样进行拉伸性能测试,所得应力-应变曲线如图1所示,其弹性形变和塑性形变的特征参数,分别见表2和表3。

图1 试样的应力-应变曲线Fig.1 Stress-strain curves of samples

表3 试样的塑性形变参数Table 3 Plastic deformation parameters of samples

从图1中试样的应力-应变曲线的变化可以看出,填料用量的改变和基体树脂的改性都会对材料的应力-应变曲线产生不同的影响。1#试样的填料用量相对较少,其曲线表现出材料具有硬而韧的特点,随着填料用量的增加,如5#试样,其应力-应变曲线呈现出由韧性转变为脆性的趋势。而经过基体树脂改性后,6#试样的曲线表明材料又趋向于硬而韧的特点。

对比表2中的1#、2#和3#试样的弹性形变特征参数发现,随着玻璃粉用量的增加,试样的弹性模量、屈服强度和屈服应变都逐渐下降。由于低熔点玻璃粉和硅橡胶基体的相容性较差,较多的玻璃粉与基体之间的结合力变弱,导致复合材料的力学性能下降[10]。

表2 试样的弹性形变参数Table 2 Elastic deformation parameters of samples

从表2中的3#、4#和5#试样的数据可以看出,随着SiO2用量的增加,陶瓷化硅橡胶复合材料的弹性模量、屈服强度和屈服应变都有不同程度的提高,当玻璃粉/SiO2用量份数为40/40时,数值达到最高。硅橡胶是一种以Si-O键为主链的高分子弹性物质,其分子链柔顺,链间的相互作用较弱[11],需要加入SiO2进行补强,改善其机械性能。随着SiO2用量的增加,SiO2在基体中的分散逐渐变得稠密且均匀[12],填料形成连续相,刚性效应显著增强,复合材料弹性模量升高,屈服强度增加。且在受到外界应力时,基体中所形成的密集的填料网络结构,有效地传递和承受外界负荷[10],材料的屈服应变增大。可见,与3#试样相比,增加SiO2的用量可增强改性复合材料的弹性形变性能。

6#试样是以乙烯-醋酸乙烯酯共聚物(EVA)和硅橡胶共混作为基体树脂制备的复合材料,与未掺杂EVA树脂的4#试样相比,其弹性模量从18 MPa增大到27 MPa,但屈服强度和屈服应变出现下降。EVA树脂中的醋酸乙烯酯(VA)空间位阻较大,材料自身的硬度大[13],与硅橡胶混合后,在硫化过程中其分子链与硅橡胶链段缠结,对交联网络的链段位移和填料网络中各成分的协调松弛产生阻碍[13]。当硅橡胶复合材料受到外加应力后,其抵抗形变的能力加强,弹性模量增加,刚性提升。而少量的EVA以分散相存在于硅橡胶树脂中[14],复合材料表现为硬而韧的特点,其屈服强度和屈服应变减小。

而从表3中1#、2#和3#试样的塑性形变参数可以发现,随着玻璃粉用量的增加,试样的拉伸强度、断裂伸长率和断裂能降低。断裂能表征材料的韧性,其数值越小,材料越容易发生脆性断裂[15]。由于低熔点玻璃粉和硅橡胶基体的相容性较差,影响了复合材料的硫化性能,对塑性形变产生了负面影响[10]。

根据表3中3#、4#和5#试样的数据可以看出,当SiO2用量从20份增加到40份时,试样的拉伸强度从4.3 MPa提高到4.9 MPa,而断裂伸长率由250.0%下降到223.4%。因为SiO2表面羟基基团的活性较高,与周围的有机硅分子链相互作用起到了补强的效果[16]。且SiO2之间通过范德华力连接起来形成附聚体网络[17],逐渐增加SiO2的用量,形成的网络结构越稠密,分子链间的相互作用力越强[17],使复合材料的拉伸强度升高,说明其补强效果远大于玻璃粉用量增加所导致的体系中粉料与基体结合力变弱的不足。由于分子链之间的作用力加强,材料的延展性降低,表现为复合材料的断裂伸长率和断裂能逐渐减小[18]。

而与4#试样相比,6#试样的拉伸强度、断裂伸长率和断裂能明显上升,复合材料的塑性形变得到改善。EVA共混改性硅橡胶,其分子链在硅橡胶中穿插交错,起到支撑骨架的作用,其所形成的交联网络与填料网络结构相互贯穿[19],致使结构更加稳定[13],且EVA与硅橡胶的相容性较好,从而有效地提高了复合材料的塑性形变。

2.2 硅橡胶复合材料的阻燃性能

2.2.1 氧指数

硅橡胶遇到火焰时,其侧链有机基团首先被氧化,其次主链发生热重排降解,侧链的硅碳键裂解,燃烧分解生成二氧化硅[20],最终在表面形成碳硅酸盐结构的碳化层,阻碍热量和氧气的进入。但碳化层容易脱落,使得阻燃效果大大降低[19]。表4为各试样的氧指数测试结果。

表4 试样的氧指数Table 4 Oxygen index of samples

从表4中可以看出,复合材料的氧指数随着填料用量的增加出现不同程度的提升,表现出较好的阻燃效果。比较1#、2#和3#试样的氧指数,发现随着玻璃粉用量的增加氧指数由30提高到34。玻璃粉在较低温度下吸热熔化,降低了火焰周围的温度,同时玻璃粉熔融形成更多流动的液相,在陶瓷粉和硅橡胶的分解产物之间连接并将其包裹,使各组分相互结合成为整体,阻断热量的传递和隔绝氧气的侵入,达到阻燃的效果。

掺杂在硅橡胶内的SiO2和陶瓷粉在助熔剂的“桥连”作用下都参与陶瓷层的形成,将陶瓷粉的用量保持不变,逐渐增加SiO2的用量,发现3#、4#和5#试样的氧指数逐渐提高,当玻璃粉/SiO2用量份数为40/40,试样的氧指数最高,即5#试样的氧指数高达36。因为一方面更多的SiO2参与陶瓷层的形成,与陶瓷粉一起为硅橡胶复合材料提供了一个临时的保护屏障。另一方面使碳化层更加致密,阻碍了氧气的进入和热量的传递,从而提高了复合材料的氧指数,且SiO2在硅橡胶中形成的密集填料网络,增强了链段间的相互作用,使材料的热稳定性提升[21],有助于提高复合材料的阻燃性能[22]。

2.2.2 锥形量热分析

使用锥形量热仪对各试样进行测试,得到热释放速率峰值(pHRR)、烟生成速率峰值(pSPR)、引燃时间(TTI)、火灾性能指数(FPI)等参数,结果如表5所示。pHRR是指试样燃烧时单位面积释放的热量的最大值,pHRR值越大代表燃烧越剧烈。pSPR值是指材料在单位时间内产烟量的最大值,其值越小越好[10]。FPI是TTI与pHRR的比值,代表材料被点燃后发生剧烈燃烧的可能性,其值越大表示材料的火灾危险性越小[23]。

表5 试样的锥形量热仪测试结果Table 5 Cone calorimeter test results of samples

图2为试样的热释放速率曲线。由图2和表5可知,填料添加量的改变和基体树脂的改性会影响试样的热释放速率。比较1#、2#和3#试样,发现随着玻璃粉用量的增加,其pHRR出现下降,引燃时间增加,因为玻璃粉熔融吸热,延缓了材料的热分解[10]。逐渐提高SiO2的用量,3#、4#和5#试样的pHRR不断降低,峰宽变大,5#试样的pHRR值最低,相比3#试样的降低了12.9%,表明随着SiO2用量的增加,试样的燃烧剧烈程度减弱,燃烧速率得到降低[10]。6#试样采用EVA共晶改性硅橡胶的基体,其pHRR比4#试样的减小了3.9%,说明基体树脂改性有助于减缓复合材料的燃烧速率。

图2 试样的热释放速率曲线Fig.2 Heat release rate curves of samples

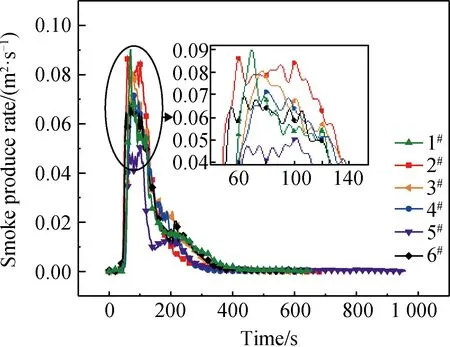

图3为试样的烟生成速率曲线。从图3和表5中可以看出,试样的烟生成速率曲线的峰值和峰宽与填料用量和种类相关。将1#、2#和3#试样进行对比,发现试样的pSPR值下降,峰宽变宽,原因是玻璃粉熔融形成了更多的液相,将成瓷填料和硅橡胶的分解产物包裹形成一个整体,形成了有机-无机屏障层,阻止了氧气和热量的传递,降低了烟生成速率。3#、4#和5#试样的pSPR随着SiO2用量的增加明显减小,5#试样的pSPR最小,说明在填料高填充状态下的5#试样抑制烟生成速率的效果最好,材料的阻燃性能最佳。

图3 试样的烟生成速率曲线Fig.3 Smoke production rate curves of samples

从表5中还可以看出,比较1#、2#和3#试样的FPI值发现助熔剂含量的增加会提高试样的FPI值;3#、4#和5#试样的FPI值也随着SiO2用量的增加逐渐提升,5#试样的最高达到了0.263 m2/(kW·s),可见提高助熔剂玻璃粉和补强剂SiO2的用量会减缓材料的燃烧程度,降低材料发生火灾时的危险性。

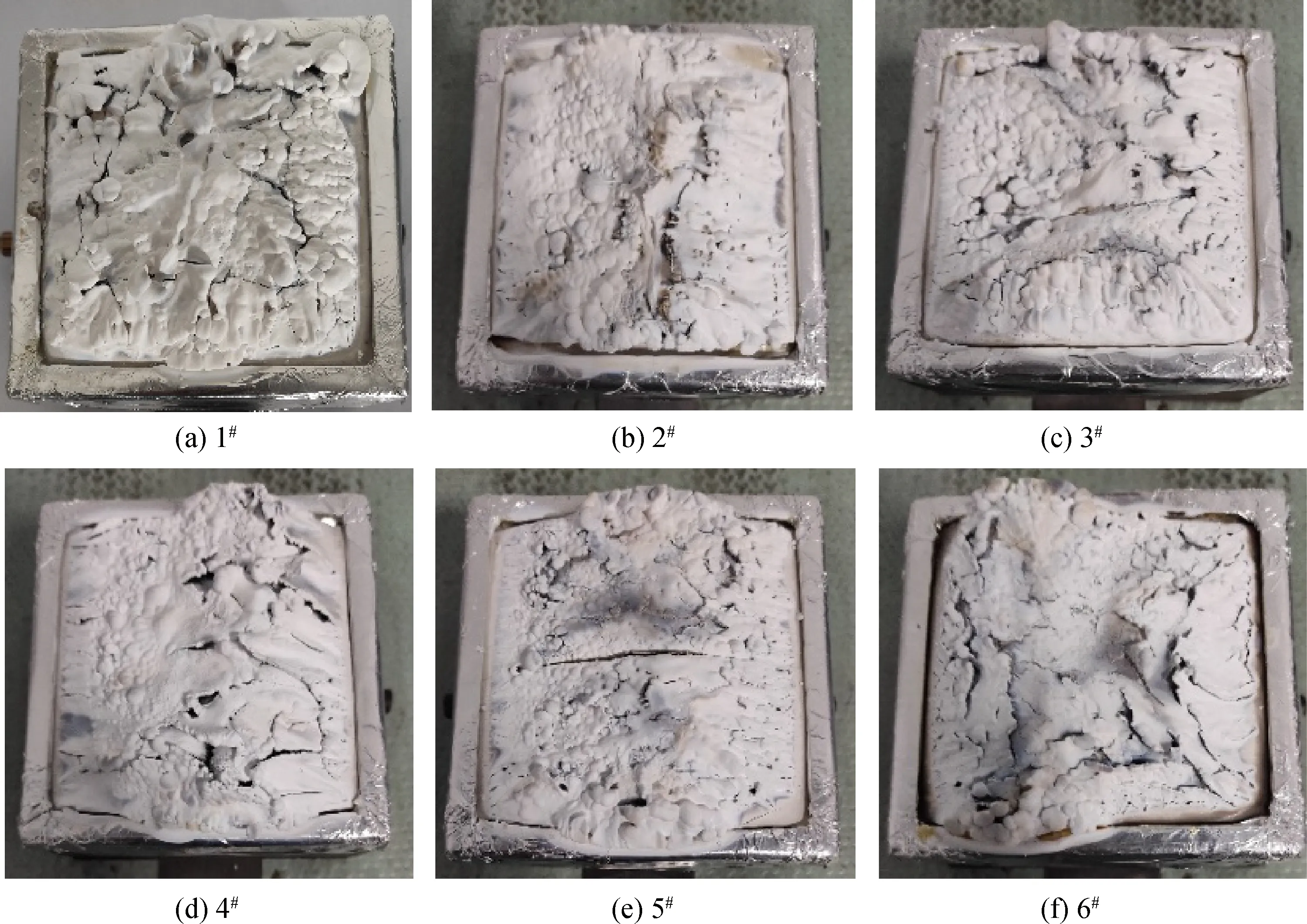

图4分别为6种试样燃烧后的炭层结构形貌。从图中可以看出1#和6#试样燃烧后的炭结构较差,表面出现了较多的裂纹。2#、3#、4#和5#试样表面裂纹较少,试样燃烧时产生的部分气体被熔融的液相包住,冷却后在表面形成一层较密实的膨胀炭层,可起到抑烟、隔热和阻氧的作用[24]。

图4 试样燃烧后的残炭形貌Fig.4 Carbon residue morphology of the samples after burning

2.3 硅橡胶复合材料的电导特性

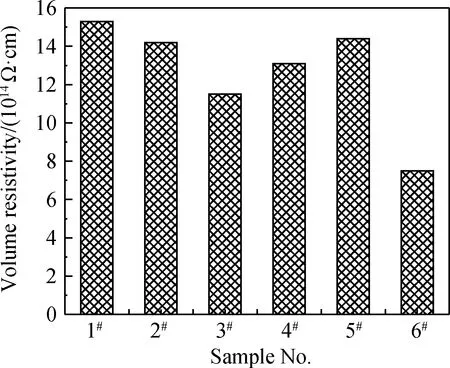

对各试样进行体积电阻率测试,结果如图5所示。

图5 试样的体积电阻率Fig.5 Volume resistivity of samples

从图5中可以看出,填料的种类和用量都对硅橡胶复合材料的体积电阻率产生了影响。对比图中1#、2#和3#试样发现,复合材料的体积电阻率随着玻璃粉用量的增加而降低。由于玻璃粉中含有多种金属氧化物[2],在电场作用下,电离出金属离子,增大了载流子的浓度,致使复合材料的体积电导率升高。而随着SiO2用量的增加,3#、4#和5#试样的体积电阻率不断上升,其原因是SiO2的加入形成密实的填料网络结构,对离子迁移形成了束缚,从而提高了复合材料的电阻率,5#试样在填充量较大的情况下,依然具有较优的绝缘电阻特性。

复合材料的电导率也与填料在基体中的分散状态密切相关。以硅橡胶/EVA为基体树脂的6#试样的体积电阻率大幅度降低。EVA的加入改变了硅橡胶的连续相分布状态,使复合材料呈现双相相互交叉贯穿的双连续相结构[13-14],进而影响了填料在基体中的分散状态,造成填料局部堆积,团聚的颗粒充当了杂质离子,导致载流子的浓度增大,有利于载流子的跃迁[25],材料的体积电阻率下降,但依然符合绝缘材料电阻率不小于1.0×1012Ω·cm的要求。

3 结 论

(1)SiO2用量的增加可以改善硅橡胶复合材料的弹性形变,增强材料的拉伸强度,当玻璃粉/SiO2用量份数为40/40时,其力学性能达到最佳。EVA改性硅橡胶后,复合材料的刚性和塑性形变提高。

(2)在多种无机填料的协效作用下,SiO2、玻璃粉和陶瓷粉所形成的密实网络结构使复合材料具有较高的氧指数,材料的热释放速率峰值和烟生成速率峰值降低,火灾性能指数值提高,火灾危险性降低。

(3)硅橡胶复合材料的导电特性与其内部结构和杂质离子的数目有关。随着SiO2用量的增加,填料网络结构变得稠密,对载流子运动产生束缚,提高了材料的电阻率,使得复合材料在高填充状态下依然保持较高的体积电阻率。