沥青路面振动压实过程动力学仿真分析

2021-07-12杨清华梁乃兴

赵 江,曾 晟,杨清华,梁乃兴

(1.西南交通建设集团股份有限公司,昆明 650000;2.重庆交通大学 土木工程学院,重庆 400074)

沥青路面是由沥青、集料、填料、外加剂等多相材料混合通过振动压实成型的路面结构,具有平整度高,行车舒适性好,耐久性好等特点。在施工过程中,路面的压实度决定了路面的使用性能,与路面的耐久性息息相关。振动压实是沥青路面施工过程中较为常用的一种经济高效的压实方法,是通过振动激励设备利用偏心转子产生的激振力(一定频率、振幅)对路面松铺沥青混合料进行振动冲击压实,使路面空隙率降低,从而提高沥青路面力学性能和路用性能,使其达到理想的服务指标的一种方法[1]。

针对振动压路机在压实过程中与被压实材料相互作用的过程,国内外学者开展了大量的研究。目前,在研究沥青路面振动压实过程中常用的压路机-路面仿真分析模型建立方法通常有以下几种:一是早期美国学者E.T.selig和T.S.yoo[2-3]提出的“机器-地面”二自由度动力学模型,该模型对压实系统中参数的影响以及振动压实作用原理做了详细的分析;二是张青哲等[4]提出的“振动压路机-土壤系统”动力学模型,推导计算出土壤在振动压实过程中的动态响应和固有频率的解析解。调研国内外相关研究成果及对施工现场进行实际考察分析发现,目前针对压路机振动激励设备与路面压实度关系研究主要研究成果集中于土体压实,在沥青路面压实方面研究成果仅考虑压路机振动轮接地振压工况,针对路面压实过程中可能出现的跳振工况考虑较少。为此,本文建立了接地振压和跳振2种不同工况下振动激励设备-沥青路面模型,振动压路机振动轮与沥青混合料接触的接地振压模型和压路机振动轮发生跳振模型,对沥青路面施工中振动压路机的振动压实过程进行仿真分析,模拟振动压路机实际压实过程,对压实过程中振动轮加速度随时间变化的规律进行研究。

1 振动压实过程动力学模型

在建立振动压实过程动力学模型时,始终要以模型精简为原则,保证力学分析过程和计算求解过程的可行性,并且所建立的力学模型必须符合实际压路机与路面工作情况。考虑到二自由度动力学系统具有便于计算分析的特点,基于振动压路机-路面相互作用系统的动力学模型,对该系统的接地振压和跳振工况进行仿真分析。

根据工程实际路面振动压实过程,当沥青混合料摊铺后,混合料处于松散状态,路面刚度较小,振动压路机在工作过程中振幅和振动频率保持在合适的范围内,振动轮在振动工程中始终与路面保持接触,通常将这种工作模式称为接地振压工况;随着路面压实度的增加,沥青路面刚度随之增加,振动压路机振动幅度超过一定的范围或振动频率小于某一范围时,振动压路机振动轮将与沥青路面发生调离,这种振动模式称为跳振工况。

1.1 接地振压时的动力学模型

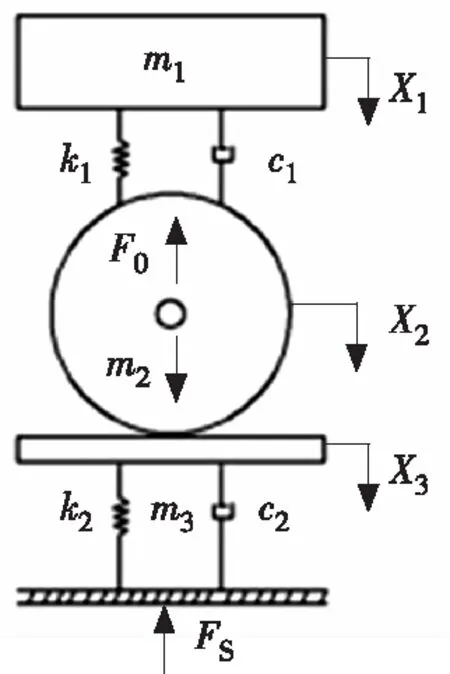

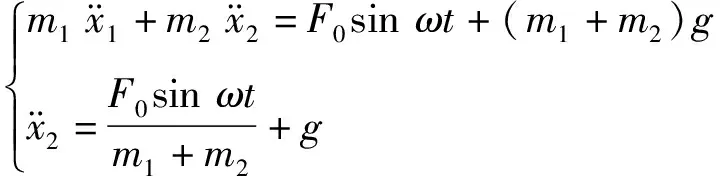

振动压路机与沥青路面之间的相互作用体系通过力学分析转化成质量参数、阻尼参数、刚度参数,并通过这些参数定性定量的建立质量-弹簧-阻尼动力学模型[5],如图1所示。

图1 “振动压实设备-沥青路面系统”动力学模型

在对该模型进行分析时,利用拉格朗日原理,其动力学方程:

(1)

式中:m1、m2、m3分别表示机架、振动轮、沥青路面质量;k1、k2分别表示机架和沥青路面的等效刚度;c1、c2分别表示机架和路面的阻尼;x1、x2分别表示机架和振动轮的瞬时位移;F0表示激振力的幅值;ω表示振动频率。

本系统的特性是线性非时变系统,由于偏心转子产生的激振力是简谐力,因此稳态时相应的位移为简谐位移[6]。将公式(1)写成矩阵,并用复数矢量法求解动力学方程,得到该系统的1阶、2阶固有频率ω1、ω2:

(2)

式中:E=m1k2+k1(m1+m2)。

其中,ω1反映振动压实过程中,振动轮上的减震器和上车机架之间的动态响应特性,会影响振动激励设备的减震效果;ω2则反映振动轮与沥青路面之间的动态响应,会随着沥青路面逐渐被压实(模量的改变)而发生变化,主要影响沥青混合料的压实效果[7]。

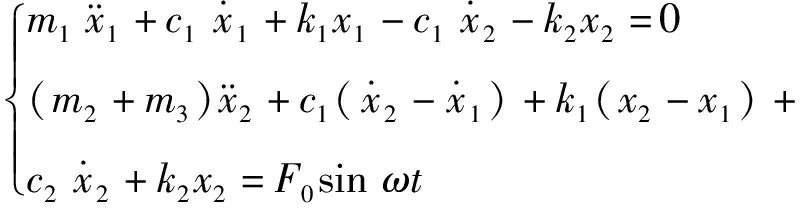

1.2 振动轮跳振时的动力学模型

图2 跳振工况的阶段分析

为简化分析,假设F0sinωt≥(m1+m2)g时,振动轮发生跳离地面事件。由于振动轮即将离开地面时,轮和机架的加速度值都较小,且因减震装置的连接作用,机架和振动轮将同时运动,所以得到方程如下:

(3)

(4)

其中D=F0/(m1+m2)g,定义为振动强度。

分析式(4)可得:

1)当i=0时,D=1,表示振动轮跳离路面的临界状态;即当D<1时,振动轮与地面发生振动压实,保持接触状态;当D>1时,振动轮跳离路面,发生跳振状态;

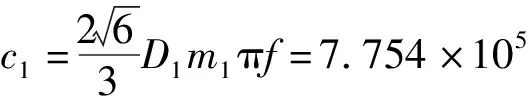

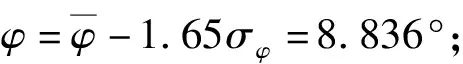

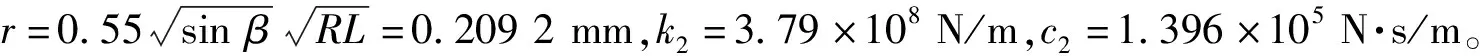

2)当i=1时,D=3.3,表示当振动强度1 3)当i=2时,D=6.36,表示当振动强度3.3 根据前文提出的沥青路面振动压实接地工况动力学模型和跳振工况动力学模型,采用Matlab/Simulink对2种工况的动力学模型进行仿真,分析振动轮加速度随路面刚度变化的规律。 根据公式(1)~公式(4),对其进行动力学仿真分析时,首先需确定沥青路面-振动压实设备的相关参数,包括上车质量m1,下车质量m2,振动压路机激振力F0,激振频率w,随振沥青路面质量m3,机架刚度k1,机架阻尼c1,振动轮半径R和宽度L,初始角φ,振动轮与土体接触点切线与水平线夹角β。 运用Matlab/Simulink建立振动激励设备-沥青路面模型[9],接地振压工况的仿真流程如图3所示。 图3 接地振压工况下的仿真流程 将上述参数输入到搭接好的Simulink程序框图中,接地振压工况下振动轮加速度随时间变化曲线如图4所示。 由图4仿真结果可知,接地振压工况下,振动轮加速度在开始振动时加速度值较小,随着时间的变化,振动轮加速度变化逐渐形成稳态,最终呈较为规律的正弦曲线变化。 图4 接地振压工况下振动轮加速度随时间变化曲线 跳振工况下的模型分为2个阶段,一阶段是未跳离地面时的运动,与接地振压的模型相同;二阶段是跳离地面时的运动,需重新搭建相对应的跳离仿真模型,如图5所示。跳振工况的仿真结果如图6所示。 图5 跳振工况下的仿真流程 由图6仿真结果可知,跳振工况下的振动轮加速度随时间变化的规律不同于接地振压工况,当振动轮跳起至与地面再次接触时,振动轮振动加速度出现明显的突变,当振动轮再次跳离地面后,其振动加速度急剧减小,呈周期变化。 图6 跳振工况振动轮加速度随时间变化曲线 为了验证本文所建立振动压路机-沥青路面仿真模型的准确性,在沥青路面施工现场对沥青路面压实过程中,现场实测了振动压路机振动轮振动加速度。 在进行现场试验时,压路机的压实作业可分为低频高幅和高频低幅[10-11],当选择高频低幅作业时,压路机的工作状态为接地振压,属第一类工况;当选择低频高幅作业时,压路机在压实达到一定程度时,会出现跳振工况,属第二类工况。 压实模式选择高频低幅时,设备的激振频率为35 Hz,名义振幅为1 mm,加速度采样频率为1 000 Hz,加速度采集及处理结果如图7所示。 图7 接地稳态振压时的加速度实测结果 Matlab/Simulink仿真模拟结果显示,当振动轮达到稳定振动时,其加速度变化趋势均为正弦曲线(图4),且仿真模拟的加速度幅值的平均值为27.041 m/s2,和现场试验结果26.548 m/s2相近,结果表明仿真效果良好。 压实模式选择低频高幅时,设备的激振频率为28 Hz,名义振幅为2 mm,为跳振工况。加速度采样频率为1 000 Hz,加速度采集及处理结果如图8所示。 由图8可知,加速度的正向最大平均值为38.689 m/s2,负向最大平均值为190.163 m/s2。 图8 稳态跳振工况下的实测加速度结果 将现场监测结果与仿真模拟结果对比发现,当振动轮达到稳定跳振时,二者加速度变化趋势相近,数值仿真结果和现场实测结果具有一致性,但因现场传感器的采样频率只有1 000 Hz,而仿真步长为1×10-6,因此仿真结果更为精细,致使仿真加速度的幅值比现场试验的加速度幅值要大。 1)本文采用二自由度“振动压实设备-沥青路面”动力学模型,建立沥青路面振动压实过程接地振压工况和跳振工况动力学方程,并通过Maltab/Simulink进行动力学仿真。仿真模拟结果表明,二者的加速度变化趋势有很大不同,前者为较为规律的正弦曲线,后者在振动轮跳起后与地面再次接触时加速度有突变点。 2)通过Matlab/Simulink建立的仿真模型与现场实测结果表明,接地振压工况下的数据拟合较好,能够准确反映加速度值的变化规律和幅值的平均值,表明仿真模拟准确有效;跳振工况下的数据对比,由于二者精度的不同,在幅值上产生了一定的误差,但加速度的变化趋势具有一致性。以上结果验证了本文建立的2种动力学模型的正确性,能够较好地表征振动压实过程中振动轮加速度变化的规律。2 沥青路面振动压实过程动力学仿真

2.1 仿真参数的选取

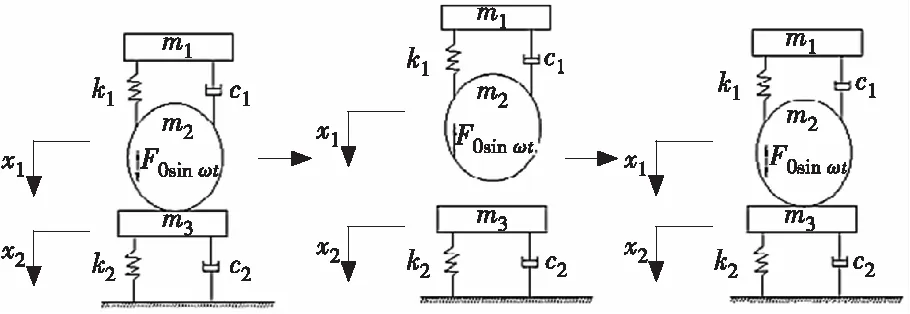

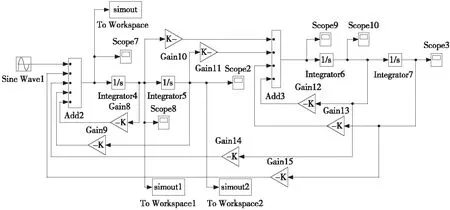

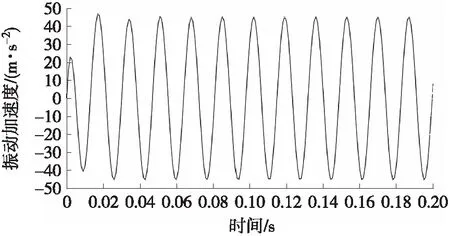

2.2 振动压路机接地振压工况动力学仿真

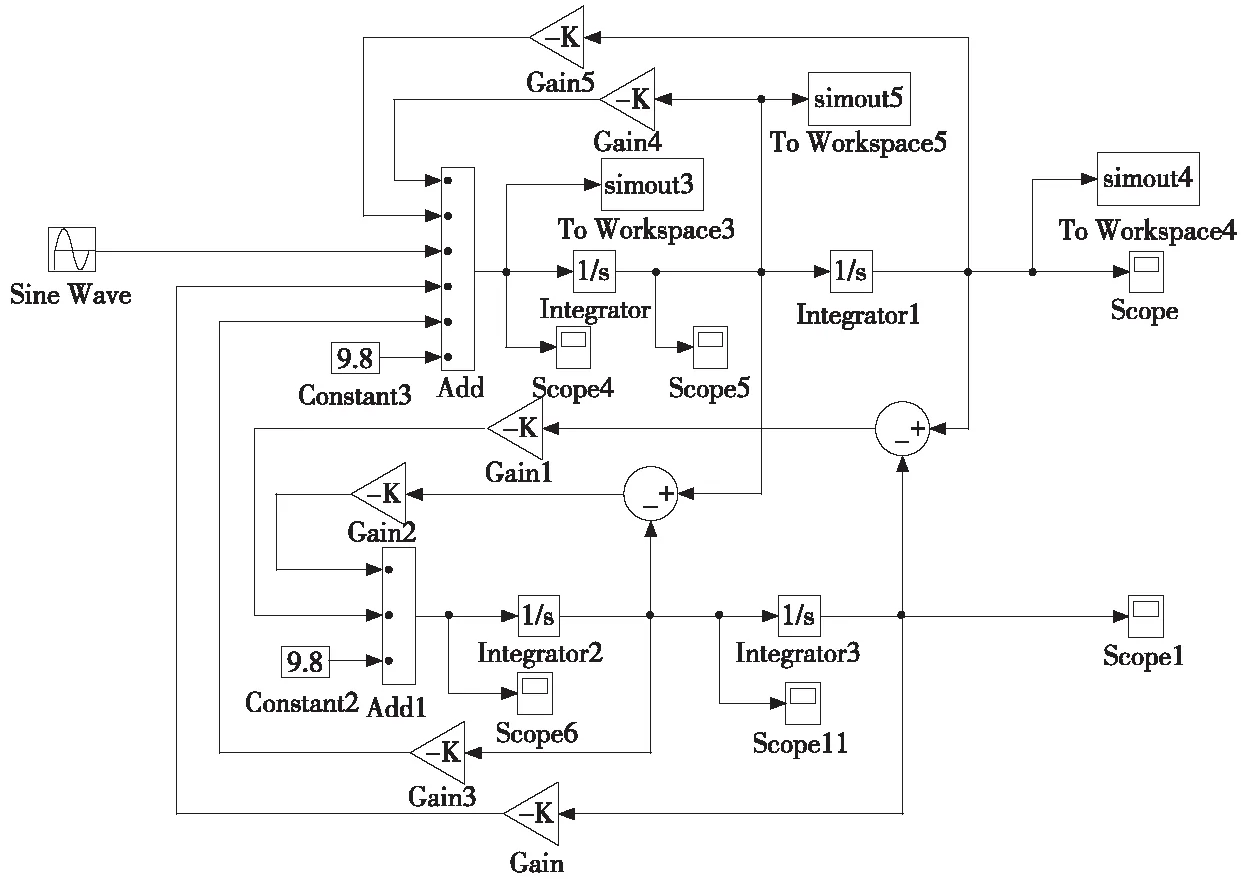

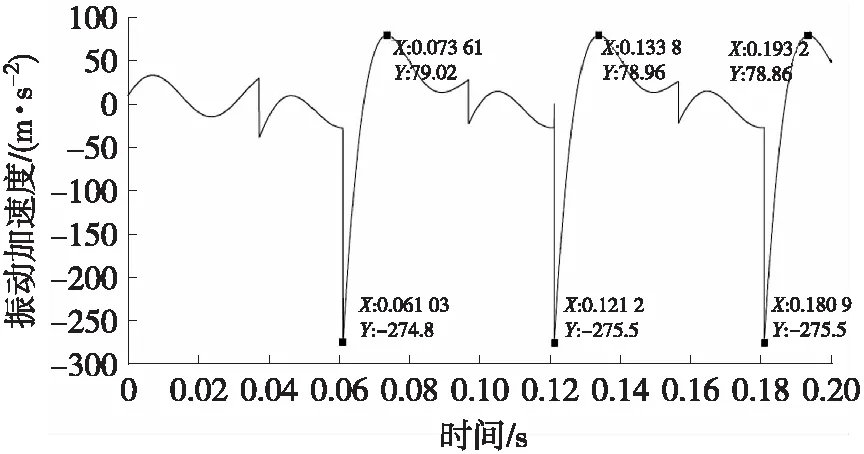

2.3 振动压路机跳振工况动力学仿真

3 现场实测结果对比

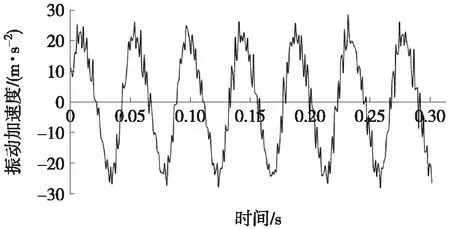

3.1 振动压路机接地振压工况现场测试结果

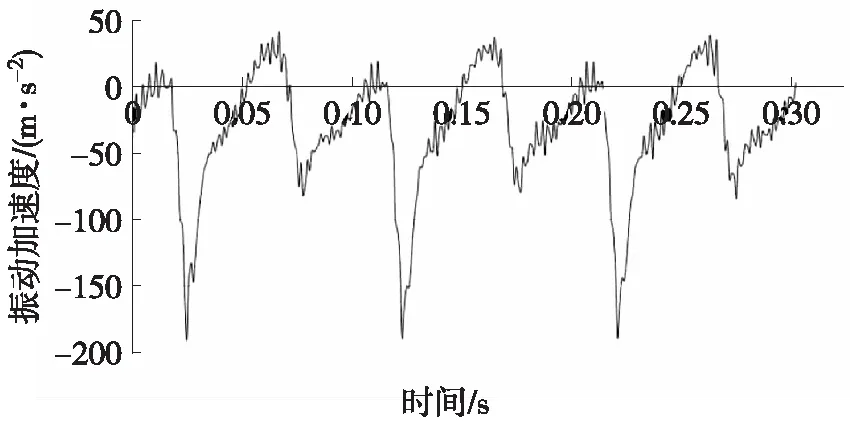

3.2 振动压路机跳振工况现场测试结果

4 结论