废酸再生装置开工问题探究

2021-07-09常剑加勇张维兵陕西延长石油集团有限责任公司延安石油化工厂轻烃中心陕西延安727406

常剑,加勇,张维兵(陕西延长石油(集团)有限责任公司延安石油化工厂轻烃中心,陕西 延安 727406)

1 装置概述

延安石油化工厂轻烃中心2万吨/年废酸再生装置是烷基化装置的辅助单元,采用湿法制硫酸技术,使用三级反应工艺,使含硫组分转化为硫酸达到最大转化率。在第一级是废硫酸的裂解反应,废硫酸完全裂解成SO2组分。第二级是从SO2转换为SO3的反应,生成的SO3转化率98%以上。第三级是低温活性炭催化剂处理尾气,其余的SO2直接转化为弱酸,转化率超过95%。SO2转化为H2SO4的总转化率超过99.9%。

1.1 废酸裂解部分

废酸液在焚烧炉内通过带压空气将其雾化,在炉内1100℃的高温下裂解形成SO2工艺气,裂解所需的热量由燃料气和酸溶性油提供,化学方程式如式(1)所示:

1.2 高温除尘部分

除尘器是处理工艺气中杂质微粒的高温设备,焚烧炉出来的高温气体在除尘器490 ℃的环境下,工艺气通过陶瓷滤棒物理去除杂质,然后进入反应部分。

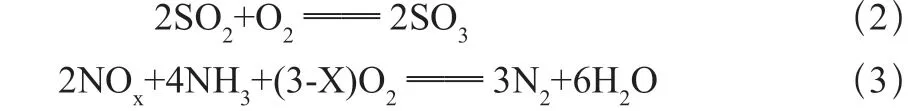

1.3 反应部分

反应部分是将SO2氧化为SO3,分为一级反应和二级反应两个阶段.在一级反应器内,工艺气中的SO2经过铂基催化剂和钒基催化剂反应生成SO3(方程式如式2所示)。再通过二级反应器,在SCR催化剂、铂基催化剂和钒基催化剂的作用下,去除氮氧化物(如反应式3所示),一级反应器内逃逸的SO2生产SO3。

1.4 冷却部分

冷却部分是将少部分气态H2SO4液化,SO3与水结合形成H2SO4液体,并将酸体中的水分蒸发浓缩的过程。

1.5 尾气净化部分

二级反应的尾气含有2%的SO2经过活性炭反应器,在40~50 ℃的情况下被活性炭吸收。用除盐水洗涤成稀酸,最终返回到焚烧炉进行裂解。

1.6 换热部分

该装置的换热是通过熔盐(熔盐的组成:53%KNO3、40%NaNO2和7%NaNO3)来实 现的,其 熔点142 ℃,沸点680 ℃。流经焚烧炉、一级反应器、二级反应器和蒸汽发生器等设备,平衡系统的热量,最高温度控制为460 ℃(焚烧炉对流段熔盐加热器ⅠE-810),最低控制为260 ℃(熔盐罐V-860),最终通过换热产生1.0 MPa过热蒸汽并入管网。

2 装置主要问题

装置运行过程中,出现如系统热量损失较大致使一级反应器入口温度达不到设计指标,废酸喷枪腐蚀严重使用寿命短,焚烧炉预热风温度达不到设计指标,高温除尘器压差大等问题。

2.1 一级反应器入口温度达不到设计指标

一级反应器入口温度设计值为420 ℃,高温除尘器温度设计值为500 ℃。而实际运行过程中二者分别为400 ℃和450 ℃。

2.2 酸枪腐蚀严重

废酸进料分布于焚烧炉东西两侧,2019年2月4日装置开工,因腐蚀的原因,东侧酸枪在4个月内更换3次,西侧酸枪更换1次。东侧酸枪更换的时间分别为2月14日、4月24日和6月11日,西侧酸枪更换的时间4月24日。

2.3 高温除尘器压差大

装置运行过程中,高温除尘器分别于3月2日和3月18日压差增大至-5 kPa,此时装置切废酸进料,除尘器温度提升至500 ℃,高温灼烧后再进行吹扫清除滤棒积灰。4月16日四台除尘器压差突然增大至-9 kPa,严重超出滤棒的设计压力(±5 kPa)。

3 问题产生的原因、解决措施及效果

3.1 一级反应器入口温度达不到设计指标的原因、解决措施及效果

问题原因:焚烧炉出口、高温除尘器再至一反入口温度低的现象,若通过提高燃料气的消耗量来解决。则会既使焚烧炉超温,又使设备与管线保温面无法达到安全温度。通过现场核查,发现该系统的设备与管线热损非常严重,其保温层表面温度达到110 ℃,远高于设计值60 ℃。

解决措施:(1)核算保温厚度,管线和高温除尘器的保温由原设计200 mm和400 mm分别增加至350 mm和800 mm。(2)管线金属支撑与框架接触面增设隔热板。(3)管线和设备的金属支撑增加200 mm后保温。

投运效果:一级反应器入口温度温度达到设计指标420 ℃,高温除尘器温度提升至480 ℃,保温层表面温度降至30 ℃,系统热损减少。

3.2 酸枪腐蚀严重的原因、解决措施及效果

问题原因:废酸原料含有Cl-,对不锈钢材质的酸枪腐蚀作用非常大。

表1 烷基化装置外购新鲜浓硫酸样品分析结果

表2 烷基化装置废硫酸样品分析结果

解决措施:(1)硫酸进行系统置换;(2)更换腐蚀的酸枪。

投运效果:系统废酸经过6个月的置换,至2019年10月份,酸枪腐蚀现象大大减少,使用寿命由2个月提高至6个月。

3.3 高温除尘器压差大的原因、解决措施及投运效果

问题原因:高温除尘器的压差大,主要原因是设备内部滤棒表面粘黏杂质层致密,且厚度约为5 mm(粘黏物组成如表3所示),滤棒的通过性严重下降。

表3可以看出,滤棒表面致密的粘黏物的主要成分为硫酸亚铁和硫酸铁其形成原理如反应式(4)、(5)所示:

表3 滤棒表面粘黏物组成分析结果

温度在380 ℃以上反应式(4)和(5)就会发生,热力学研究表面,450 ℃以下Fe2O3吸收SO2的反应视为不可逆反应[1]。研究表明Fe2(SO4)3在580~600 ℃之间开始明显失重,610 ℃开始快速

失重,640~650 ℃时迅速转化为Fe2O3和SO2[2],硫酸钠在高温下不分解,硫酸镍在840 ℃下分解(如反应式(6)所示)。

综上,滤棒表面的粘黏物为复杂的混合物,高温除尘器的操作温度必须达到580 ℃以上,滤棒表面的粘黏物才能开始转化为Fe2O3而被反吹下来。高温除尘器三台运行的实际情况中操作温度只能控制在480 ℃左右,所以滤棒表面的粘黏物无法被反吹下来。

解决措施:高温除尘器切出置换降温,打开入孔取出滤棒,人工机械清除表面Fe2(SO4)3等粘黏物后,重新安装。高温除尘器反吹前,提升温度至490 ℃维持3 h,再用热空气置换SO23 h,然后控制风压力为0.3 MPa进行反吹,灰量由原来片状0.013 m3/台/次变为絮状0.46 m3/台/次(效果对比如1所示).

投运效果:滤棒经除粘黏物后安装,除尘器升温可正常投用。压差显示-1.0 kPa,在指标范围内(±4 kPa)。

图1 每台除尘器每次吹灰量前后对比图

4 结语

延安石油化工厂轻烃中心2 万吨/年废酸再生装置,在开工过程中与其他问题相比较,高温除尘器压差大的问题显得非常突出。因使用烷基化开工钝化后的废酸作为原料,直接导致废酸再生装置无法运行。高温除尘器的滤棒积灰并不是全部都是硫酸铁,一定温度下是硫酸盐和金属氧化物混合状态,大部分已经是氧化物,只是由于温度过低(比如低于460~470 ℃),金属氧化物、少量硫酸盐和易通工艺气中的水结合,成了一种比较粘的混合物,这种混合物在反吹过程中不易被吹下来。实验证明,当温度在480 ℃以上时,不易于形成这种混合物。温度越高,硫酸盐越是趋于转化成氧化物,易于被吹扫下来。对我们来说,重要的是尽量维持高温除尘器的高温度(达500 ℃,越高越好),能很好地吹灰,而且可以使用相对低的吹扫压力,对滤管寿命尤为重要。