矿堆排料口间距的优化

2021-07-08张勋米金月

张勋,米金月

(中国瑞林工程技术股份有限公司,江西南昌 330038)

矿堆的有效容积是与矿堆高度、排料口数量和位置、矿石安息角和陷落角等因素有关的一个因变量[1]。矿堆的有效容积越大,该矿堆利用效率越高。增加排料口数量可以增大矿堆的有效容积,但同时也必须增加排料设备,导致设备投资增大。在排料口数量不变的前提下,排料口间距不同,矿堆的有效容积也不同。本文拟将一个已知矿堆高度和排料口数量的矿堆作为研究对象,采用数学公式推导出各排料口之间的最优间距,从而使矿堆的有效容积最大。

1 推导过程

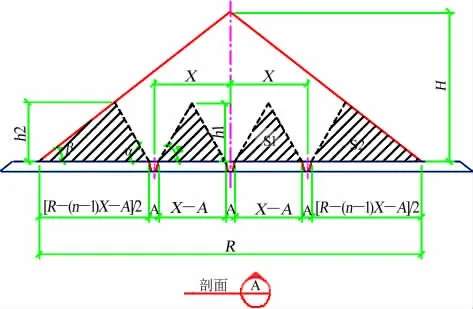

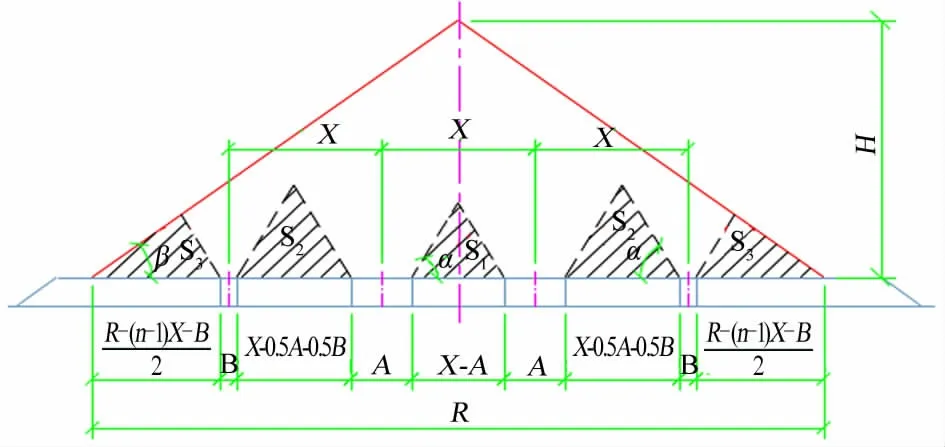

为了计算和推导公式方便,假设矿堆为1个圆锥体。排料口排成一行,边长为A,排料口之间的间距为X,并且假定其为一个可变变量;α为矿石的陷落角;β为矿石的安息角;R为矿堆的直径;H为矿堆的高度;A为排料口边长;n为排料口的个数;X为排矿口之间的中心距;h1为三角形S1的高;h2为三角形S2的高。矿堆的平面示意见图1,剖面示意见图2、图3。其中,图2和图3阴影部分为矿堆的死角区域,空白部分是矿堆的有效容积区域。

图1 矿堆平面示意

图2 矿堆剖面A示意

图3 矿堆剖面B示意

张勋等[2]研究了一种基于MicroStation V8i软件计算圆锥形矿堆有效容积的方法。该计算方法的原理是利用MicroStation V8i软件的 “Cut Solid by Curves(通过曲线切割实体)”命令,将圆锥形矿堆实体,沿着矿堆剖面图中的阴影图形切割,切割之后圆锥体的余下部分即为矿堆的有效容积。

以图2为例,若图2剖面A中的阴影图形面积最小,则切割之后圆锥体的剩余部分最大,即矿堆的有效容积最大。本文研究的重点是排料口间距X如何取值,使得图2剖面A中的阴影面积最小。

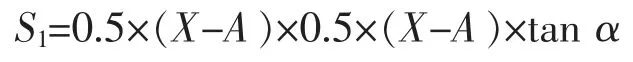

三角形S1的底边长为X-A,高h1=0.5×(X-A)×tan α,则三角形S1的面积为:

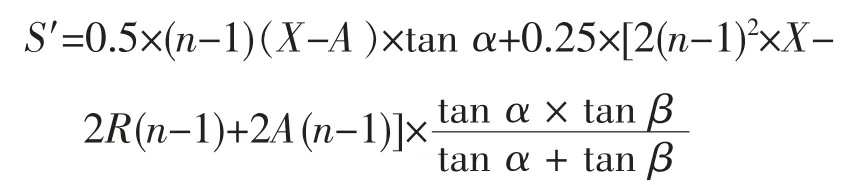

三角形S2的底边长为0.5×[R-(n-1)×X-A],三角形S2的高h2为:

则三角形S2的面积为:

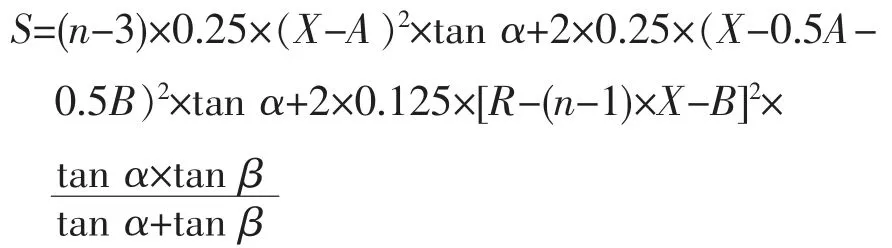

阴影图形的总面积S=(n-1)×S1+2×S2,即:

陷落角α和安息角β取决于矿石的物理性质,排料口边长A取决于选取的排料设备,对于具体的矿堆而言,α、β、A和矿堆直径R为常数。排料口数量n为大于等于1的整数。因此,阴影图形的总面积S是排料口间距X的函数。

一阶导函数等于0的点称为函数的驻点,在驻点上函数可能取得极大值或者极小值。结合一阶导数和二阶导数可以求出函数的极值。当一阶导数等于零,二阶导数大于0时,驻点为极小值点。当一阶导数等于0,二阶导数小于0时,驻点为极大值点[3]。

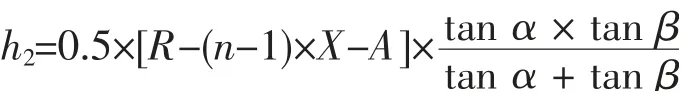

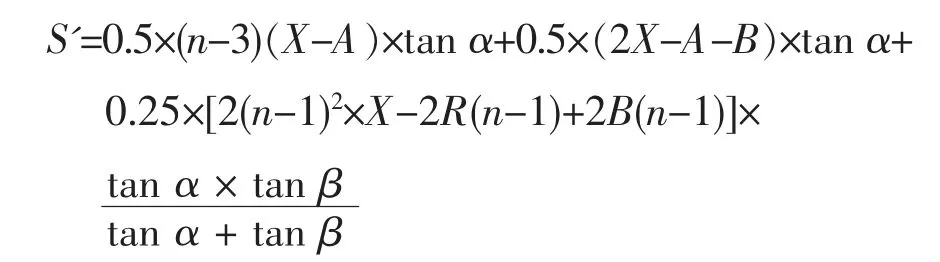

总面积S对X求一阶导数和二阶导数,S的一阶导函数S′为:

S的二阶导函数S″为:

由S的二阶导函数S″方程式可知,tan α和tan β均>0。当n>1时,二阶导函数S″恒大于零。因此,当一阶导函数S′=0的驻点,为函数S的极小值点。

令一阶导函数S′=0,则有:

当n=1时,即只有1个排料口,很显然,唯一的排料口设置在矿堆底面中心时,矿堆有效容积最大。

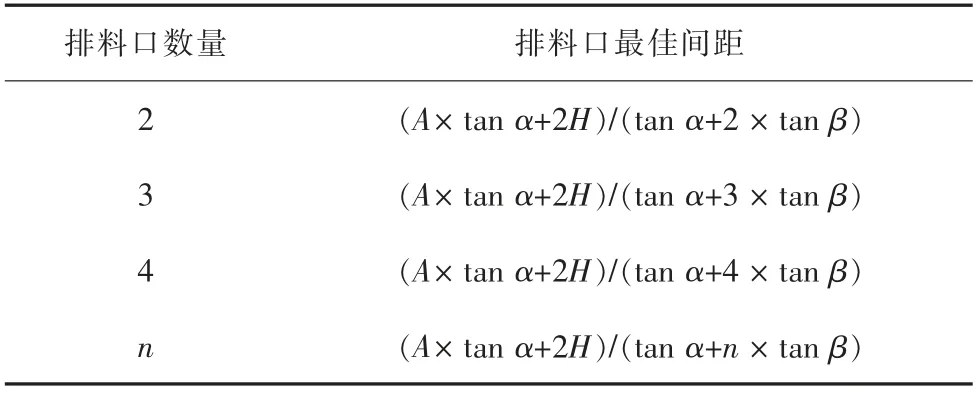

当n>1时,排料口之间的最佳间距见表1。

表1 不同数量排料口最佳间距

2 应用实例

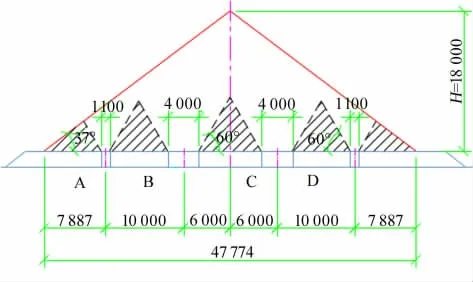

以处理3 000 t/d矿石的某铅锌矿选矿厂为例,在选矿厂中设置了1个露天矿堆,矿堆高度为18 m。堆存的物料是铅锌矿石经过粗碎之后的产物,矿石粒度<200 mm。在矿堆的底部设置4个排料口,4个排料口处在同一条直线上。排料设备采用2台重型板式给料机和2台坐式振动给料机,板式给料机的规格为1 200 mm×6 000 mm,振动给料机的规格为1 300 mm×2 200 mm。1台板式给料机的处理能力即可满足选厂的使用要求,另外1台板式给料机作为检修和故障情况下的备用设备。振动给料机用于清理矿堆边角处粗颗粒矿石。矿石的陷落角α取60°,安息角β取37°,铁板给料机排料口的大小为1 000 mm×4 000 mm,振动给料机的排料口大小为1 000 mm×1 100 mm。矿堆的剖面示意如图4所示,其中排料口A和D安装振动给料机,排料口B和C安装板式给料机。

图4 某铅锌矿选矿厂矿堆剖面示意(单位:mm)

在设计矿堆时,根据选厂的规模在矿堆的中间区域设置若干台板式给料机作为主要排料设备,在矿堆的边缘设置2台振动给料机作为辅助排料设备。由于板式给料机和振动给料机的排料口尺寸不相同,上文的推导公式不适用了。此时矿堆的剖面示意如图5所示。当n≥3时,至少有1台主要给料设备、2台辅助给料设备。

图5 不同尺寸的排料口的矿堆剖面示意

三角形S1的底边长为X-A,高h1=0.5×(X-A)×tan α,三角形S1的面积为:

三角形S2的底边长为X-0.5A-0.5B,高h2=0.5×(X-0.5A-0.5B)×tan α,三角形S2的面积为:

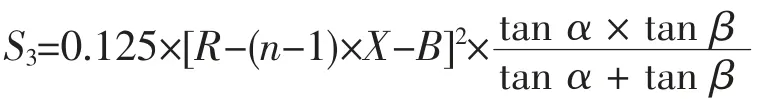

三角形S3的底边长为0.5×[R-(n-1)×X-B],三角形S2的高h3为:

三角形S3的面积为:

阴影图形的总面积S=(n-3)×S1+2×S2+2×S3,即:

同样,α、β、A、B和矿堆直径R为常数,排料口数量n为大于等于3的整数。总面积S对X求一阶导数和二阶导数,S的一阶导函数S′为:

S的二阶导函数S″为:

由S的二阶导函数S″方程式可知,tan α和tan β均大于零,当n≥3时,二阶导函数S″恒大于零。因此,当一阶导函数S′=0的驻点,为函数S的极小值点。

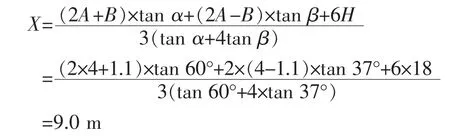

令一阶导函数S'=0,则有

得出最优间距X的值与表1中的结果一致。不同尺寸的排料口之间的最优间距见表2。

表2 不同尺寸的排料口最佳间距

根据表2的结果,当排料口数量n=4、排料口边长A=4.0 m、B=1.1 m时,不同尺寸的排料口之间的最佳间距X为:

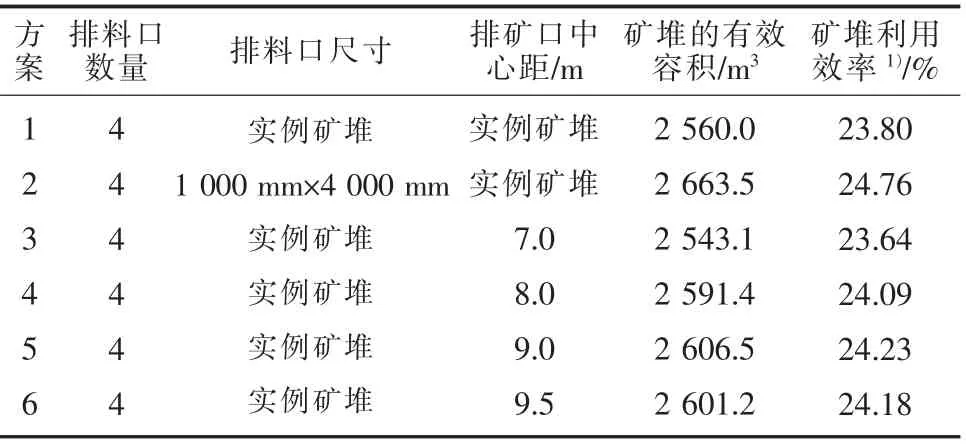

选取6组不同的排料口间距和排料口尺寸,利用MicroStation软件计算矿堆的有效容积。具体的计算方法和过程详见张勋等[2]的研究结果,其步骤简单描述如下:1)打开MicroStation V8i软件,新建1个空白文件,以坐标原点为圆锥体的底面圆心,使用“Cone Solid”命令绘制1个底面直径为47.774 m,高度为18.0 m的圆锥体。2)使用“Place Shape”命令在圆锥体的X轴方向上绘制5个三角形,三角形的形状与位置如图2中的虚线所示。使用“Place Shape”命令在圆锥体的Y轴方向上绘制2个三角形,三角形的形状与位置如图3中虚线所示。3)使用“Cut Solid by Curves”命令,对圆锥体依次切掉X轴方向上的5个三角形;再使用“Cut Solid by Curves”命令,依次切掉Y轴方向上的2个三角形。使用“Measure Volume”命令得出圆锥体剩余部分的体积。由此得出在不同的排料口间距条件下矿堆的有效容积,结果见表3。

表3 不同条件下矿堆的有效容积

由表3可知,当排料口数量为4个、排料口尺寸为1 000 mm×4 000 mm和1 000 mm×1 100 mm时,排料口的最优间距为9.0 m。此时,矿堆的有效容积最大,这也验证了推导过程的结果。比较方案1和方案2可知,除了排料口数量和间距,矿堆的有效容积还与排料口尺寸有关,且有效容积与排料口尺寸存在正相关关系。

3 矿堆设计优化

比较表3中的方案1和方案5可知,在不改变排料口数量和尺寸的情况下,仅将排料口的间距调整为9.0 m,矿堆的有效容积可以扩大1.8%。铁板给料机的长度为7.2~7.5 m,加上排料漏斗后长度为8.0~8.4 m,两台铁板给料机之间的间距还有0.6~1.0 m。

4 结语

尽可能地增大矿堆的有效容积,提高矿堆的利用效率是矿堆设计工作中应当考虑的因素之一,这有助于灵活调整与调度选矿厂的日常生产与运行。本文通过推导排料口最优间距的计算公式,对某矿堆的排料口间距进行了设计优化,不需要增加任何基建投资,可以使该矿堆的有效容积增大1.8%,对矿堆排料口位置的设计工作具有一定参考意义。