醋酸生产装置性能提升关键技术探讨

2021-07-08赵月东

赵月东

(兖矿鲁南化工有限公司,山东 滕州 277527)

醋酸是重要的化学中间体和化学反应溶剂,主要用于生产醋酸乙烯、醋酐、醋酸纤维素、醋酸酯类、对苯二甲酸(PTA)、氯乙酸和醋酸盐类等,其衍生物多达几百种。目前生产方法主要为甲醇羰基合成法,由上世纪70年代美国孟山都公司首创。近年来,由于在催化剂研制领域的新进展,因而该工艺发生了一些重大突破:如BP公司的Cativa工艺,Celanese公司的低水含量工艺,UOP/Chiyoda的UOP/Chiyoda Acetica工艺,HaldorTopsoe的甲醇/二甲醚生产醋酸新工艺,以及我国西南化工研究设计院开发的蒸发流程等[1]。

近年来,随着醋酸市场不断扩张,竞争日趋激烈,国内各厂家不断探索技术突破来优化降低物料消耗,以降低单位生产成本。目前国内技术革新中普通存在的瓶颈问题在于合成系统传质传热,以及国产化设备开发与技术升级。某公司从实际生产运行出发,通过开展自主技术创新,开发出新型合成换热技术、反应釜新型流体搅拌技术、高速泵国产化应用技术等多项关键技术,带来了产能提升、消耗降低、产品质量提高等诸多优势,以更低的成本优势和更高的质量优势积极参与行业竞争。

1 技术难题及分析

1.1 合成系统换热效果差

羰基合成醋酸反应为放热反应,合成系统热量平衡主要通过3种途径:一是闪蒸循环带走热量,约占70%;二是母液换热器,约占25%;三是精馏系统返回合成的稀酸(60℃)和重相(40℃)等物料,约占5%。该公司采用关键技术前,各换热器已全部处于满负荷运行状态,合成温度波动幅度大,催化剂活性较差,容易造成醋酸甲酯积聚或瞬间释放导致放热量不稳定。当反应温度过高时,反应速率加剧,瞬间造成CO缺乏,在此情况下催化剂易形成RhI3沉淀,长期如此,反应会持续恶化并导致催化剂损失。

1.2 反应釜机械搅拌故障

传统醋酸工艺中,一般采用机械搅拌达到气液的均匀混合,然而,机械搅拌设备结构比较复杂,且机械搅拌主体结构中的轴封以及传动装置中的轴承在设备运输以及装置运行过程中易损坏,难以实现装置持续、稳定、安全运行。该公司自醋酸装置原始开车后,曾多次出现因反应釜搅拌器机械密封泄漏而造成系统停车,给公司造成巨大损失。

1.3 高速泵运行性能低

该公司醋酸装置共22台高速泵,均为美国某公司出品的LMV-311和LMV-322型立式单级离心高速泵,使用在醋酸系统的关键部位,高速泵技术含量高,装配要求精度要求高,价格昂贵。项目建设后,高速泵以其性能可靠、运行稳定、检修周期长等绝对的优势满足了连续化生产运行的需求。

经过近几年的装置产能提升,在生产过程中出现了许多新问题,在醋酸系统产能提升改造实施过程中,高速泵为部分流限流量离心泵,原先期设计产能的高速泵流量等性能参数,无法满足系统产能提升后对流量及扬程的相关运行指标要求,严重制约了扩产后装置的顺利连续运行,阻碍醋酸产能的进一步提升,醋酸系统各个工况高速泵流量等性能提升问题成为制约系统产能提升及安全稳定运行的瓶颈。

目前生产使用高速泵全部为美国某公司原装整机进口设备,如果按照系统提升改造要求新购设备,成本太高,且造成高速泵闲置损失,而如利用原设备进行性能提升优化,关键技术厂家垄断必须从国外引进,需付出高昂的专利费用及原厂的优化部件费用,既影响了扩产优化项目的建设质量和时间进度,也大大降低了扩产优化项目的经济效益。

2 技术升级及特点

2.1 新型合成换热技术

新型合成换热技术在开工泵外循环管路上增加1台新型换热器。该新型换热器是利用生产过程中的高温母液作为热源来生产蒸汽,它既是工艺流程中高温母液的冷却器,又是利用余热提供蒸汽的动力装置。

操作时,190℃的高温母液与120~130℃的高温锅炉水间壁换热,高温母液降温至170℃,达到移除反应热的目的。而高温锅炉水则吸收热量部分汽化,生产0.5 MPa蒸汽,并入蒸汽管网供后系统使用。

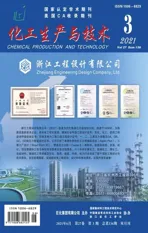

同时该新型换热器利用高温锅炉水降温,与母液温差较小,温度比普通循环水换热器利于调节,通过进一步DCS多回路控制技术研究,利用新型换热器和普通循环水换热器串级多点控制,提升系统自动化控制程度,解决多年来合成温度波动大、不易调节的问题。改造后的工艺流程见图1。

图1 新型换热器改造前后工艺流程Fig 1 New heater exchanger process flow before and after modification

2.2 新型反应釜流体搅拌技术

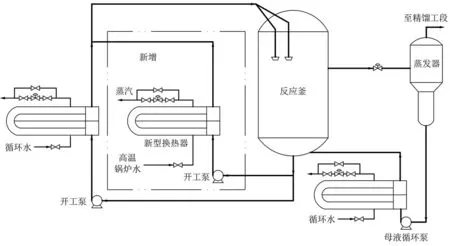

流体搅拌充分利用了反应釜母液自身循环,通过改善CO气体及循环母液分布,实现反应釜内气液相的充分混合,使反应速率大大提高,从而起到替代搅拌器的功能,而且避免轴封损坏造成减量事故发生。

计算流体技术(CFD)。流体在反应器中的流动过程是三维高速湍流,同时还伴随着流体的脉动以及随机湍动。为了能够客观、准确的评定以及测定流速,采用计算流体技术的方法对不同工艺条件下反应器内的流动与混合进行计算预测。

软件模拟与摄像对比技术。为了使得气液混合效果达到预期的目的,需对气体分布与液体分布分别进行考虑,并用摄像法记录实验结果。在优化方案的设计中,先考察原先的气液分布设备的混合特性;然后,在原先的基础上提出几种设计思想,并用Fluent软件将各种方案进行对比并进行实验研究,考察实际状况下的气液分布效果。

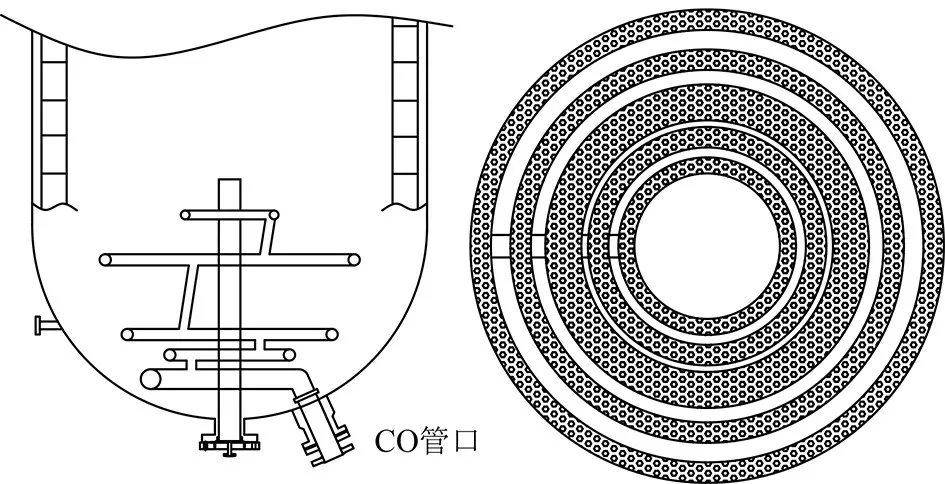

机械搅拌与流体搅拌对比分别见图2。

图2 机械和流体搅拌装置Fig 2 Difference between mechanical stirring and fluid mixing

数值模拟方法。在CFD软件FLUENT平台上,基于雷诺时均方程,结合标准k-ε双方程湍流模型,对反应器内的三维流动场进行数值模拟。反应器内流体为单相液体或气液两相操作,水密度为1 000 kg/m3,黏度为1 mPs;气体密度为1 kg/m3,黏度为1 mPs,模拟工况液面压力分别进行考虑,并用摄像法记录实验结果,按照如下方案进行改进:1)增加分布器开孔的数量;2)调整气体分布器开孔的尺寸;3)优化液体进口的流速;4)改进液体进口的高度;5)改变液体进口的角度;6)增加喷头数量。

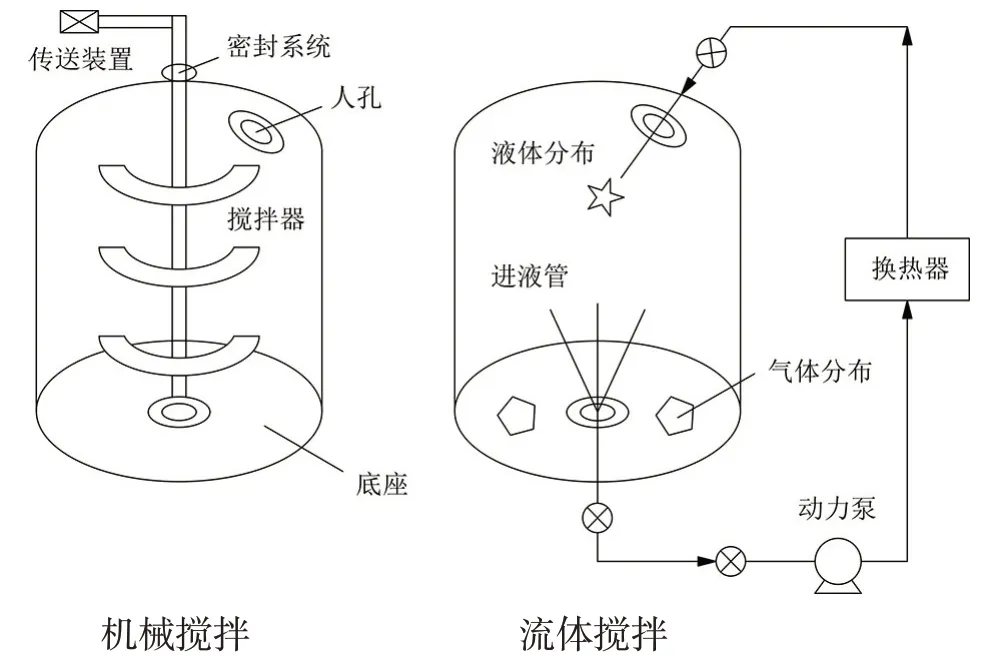

改进后的气体与液体混合效果比改进前有大幅提高,气体与液体的混合效果提高,气液分布均匀,增大了接触面积,提高了反应速率,并根据结果开发出新型流体搅拌系统[2]。关键设备见图3和图4。

图3 流体搅拌喷头Fig 5 Sprayer structure in the reactor

图4 CO分配器Fig 4 CO distributor in the reactor

流体搅拌装置升级改造,以满足大容积反应釜气液两相充分混合要求,每套装置有动力泵、换热器、流体搅拌管及喷头构成,流程为:反应液通过中部流出,进入动力泵,动力泵出口连接换热器,通过换热器对反应液进行降温后,从反应釜顶部侧向进入反应釜继续参加反应,反应釜内部设有流体搅拌管,运行时,反应液从反应釜顶部侧向进入反应釜,沿釜壁高速向下流动,带动周边的液体发生矢量的改变,并从反应釜下部翻转而上,形成了多个主流动层不同的循环流动状态。

CO分配器有多层多孔环式管体构成,其特征为:多层多孔环式管体俯视角度为同心结构,上管体和下管体通过连接管连接,为了使原料气体进入反应器后能均匀的分布,且与反应液充分接触,在每个环式管体上半部分分布多圈气孔,气孔直径尺寸缩小。几何尺度由毫-厘米级别调控至微-毫米级,通过CO分布器微气泡技术研究与应用,在数量级上大幅提高相界面积和气液两相的传质速率,促进系统反应。

2.3 高速泵国产化技术升级

以甲醇加料泵及重相泵为例,介绍具体核算及技术升级改造方案。

输出轴(高速轴)轴径核算。甲醇加料泵和重相泵选用标准泵轴系列的d=20 mm平键驱动,利用叶轮锁紧螺母固定叶轮的标准高速轴,并进行国产化的设计与应用;

叶轮的轮毂直径核算。甲醇加料泵原叶轮叶片24片、外径120 mm,进行模块式计算并修正后,选用适用于性能曲线上扬截止型的24片、外径196 mm的整体叶轮;涡室直径224 mm;对叶轮及涡室进行国产化应用。重相泵原叶轮叶片24片、外径112 mm,性能提升后,选用24片、外径为162 mm的整体叶轮;涡室直径184 mm。

扩散器喉部面积At的确定。甲醇加料泵采用全蜗壳单喉孔发散型的扩散器,喉口直径16.5 mm,并对扩散器及喉口进行国产化设计应用;重相泵采用全蜗壳单喉孔发散型扩散器,喉口直径18.56 mm。

扩散器厚度与扩散器压盖厚度的确定。甲醇加料泵扩散器厚度优化为65 mm,扩散器压盖厚度10.5 mm,并对扩散器压盖进行国产化的设计及加工应用;重相泵扩散器厚度优化为64 mm,扩散器压盖厚度24 mm。

诱导轮的核算与选型。根据性能提升后叶轮及蜗室直径,诱导轮在高速泵专用系列中选用适用于高吸入比转速的专用锥形3叶片不等距螺旋诱导轮。

3 技术升级后效果

3.1 新型合成换热技术

传统的换热器换热模式由于冷热流体温差大,合成温度不易调控,而且产生热量经循环水带走,造成热损失[3]。采用关键技术新增1台新型换热器,该新型换热器利用生产过程中的高温母液作为热源来生产蒸汽,它既是工艺流程中高温母液的冷却器,又是利用余热产生蒸汽的动力装置,在实际生产过程中又能起到优化调整合成温度的功能。采用关键技术后,一是提升了系统整体换热余量,满足1 Mt/a扩产需求;二是实现合成温度自动化稳定控制;三是利用余热副产低品位蒸汽(0.5 MPa)约15 t/h,降低能源消耗。

3.2 新型反应釜流体搅拌技术

该新型醋酸反应釜流体混合系统改变了机械搅拌轴封及传动装置在运行过程中易损坏的情况,将动密封点消除,极大地提高了系统安全稳定运行。

针对大容积醋酸反应釜装置,单喷嘴流体搅拌及传统CO分配器无法达到气液两相充分混合要求,该新型醋酸反应釜流体混合系统升级流体搅拌形式,并采用新型CO分配器,CO气体分布更加均匀,改善气液两相混合效果,提高了CO利用率,提升了反应速率,CO单耗降低5 m3/t,同时实现醋酸装置1 Mt/a产能的优化提升。

3.3 高速泵国产化技术

利用目前设备通过国产化技术的研究应用,提升设备的各项性能满足系统高负荷的安全连续化运行;研究开发的技术路线是在保持原有的泵体、变速箱基础上,根据要求工况,通过研究高速泵流道的设计,研究开发新型国产化技术的扩散器及扩散器压盖,并且对相关配套叶轮、诱导论等零部件的匹配选型,实现高速泵性能提升优化,满足产能提升需求,并确保机泵高负荷安全连续稳定运行。

4 结束语

醋酸装置产能提升后,产量效应带动生产成本降低,以更低的成本优势和更高的质量优势积极参与行业竞争,以避免在还有可能继续加剧的行业整合过程中停滞不前或者被后来者赶超的不利局面。科技攻关过程中形成的多项关键技术,助推我国醋酸工业的快速发展。