3Cr16NiMo+S易切削不锈模具钢的调质工艺研究

2021-07-07张学超王学玺黎定旺

张学超 王学玺 黎定旺 马 娇

(河南中原特钢装备制造有限公司,河南459008)

近些年来,易切削不锈模具钢的需求在日益提升。要提高不锈模具钢的切削性能,目前使用最多的方法是增加钢中硫含量,常规不锈钢的实际硫含量多数≤0.05%,而易切削不锈模具钢的实际硫含量都在0.05%以上。但随着钢中S含量的增加,材料的热加工性能也产生了较大的变化,极易在调质过程中产生裂纹,严重影响成材率。公司试验生产的一件大规格3Cr16NiMo+S易切削不锈模具钢在调质后严重开裂,本文针对此模具钢的开裂展开分析,明确其开裂的原因,并确定其调质工艺的改进方向。

1 试验钢的化学成分和试验方法

1.1 试验钢的化学成分

3Cr16NiMo+S不锈模具钢的化学成分见表1。此钢采用电炉冶炼+真空精炼+电渣重熔方法炼制,炼钢过程中适量加入S,以保证此不锈钢的切削性能。

1.2 试验钢的规格

方形件:155 mm×925 mm×3200 mm

1.3 试验钢调质工艺路线

公司根据不锈模具钢多年的生产经验和生产设备条件,淬火加热温度选择在1020℃,冷却过程采用常规做法,介质采用浓度为12%的水基淬火液,总冷却系数控制在0.3 min/mm,可保证模块的整体淬透效果和组织均匀性,水基液冷却过程分成三段进行,目的在于减少大规格方形件淬火的开裂倾向,回火采用580℃。

1.4 试验钢开裂形态

试验的易切削不锈钢模块在淬火结束后发生了明显的开裂,包含了严重的角裂和纵向通裂,部分开裂形貌见图1。

表1 试验用钢的化学成分(质量分数,%)Table 1 Chemical composition of test steels(mass fraction,%)

图1 模块开裂形貌Figure 1 Die cracking morphology

2 试验钢开裂原因分析

2.1 确定裂纹源

将裂纹两侧面切开观察,共找到两处裂纹源,裂纹源1是由端面向内部扩展,裂纹源2在内部与裂纹源1交汇。裂纹源形貌如图2所示。在裂纹源处制取试样进行缺陷分析。

2.2 化学检测

对裂纹源1处和裂纹源2处试样进行化学分析,结果见表2,各化学元素成分均在合格范围内。

2.3 金相组织检测

图2 裂纹源形貌Figure 2 Crack source morphology

表2 化学分析结果(质量分数,%)Table 2 Chemical analysis results(mass fraction,%)

图3 裂纹源抛光态形貌(100×)Figure 3 Polished morphology of crack source(100×)

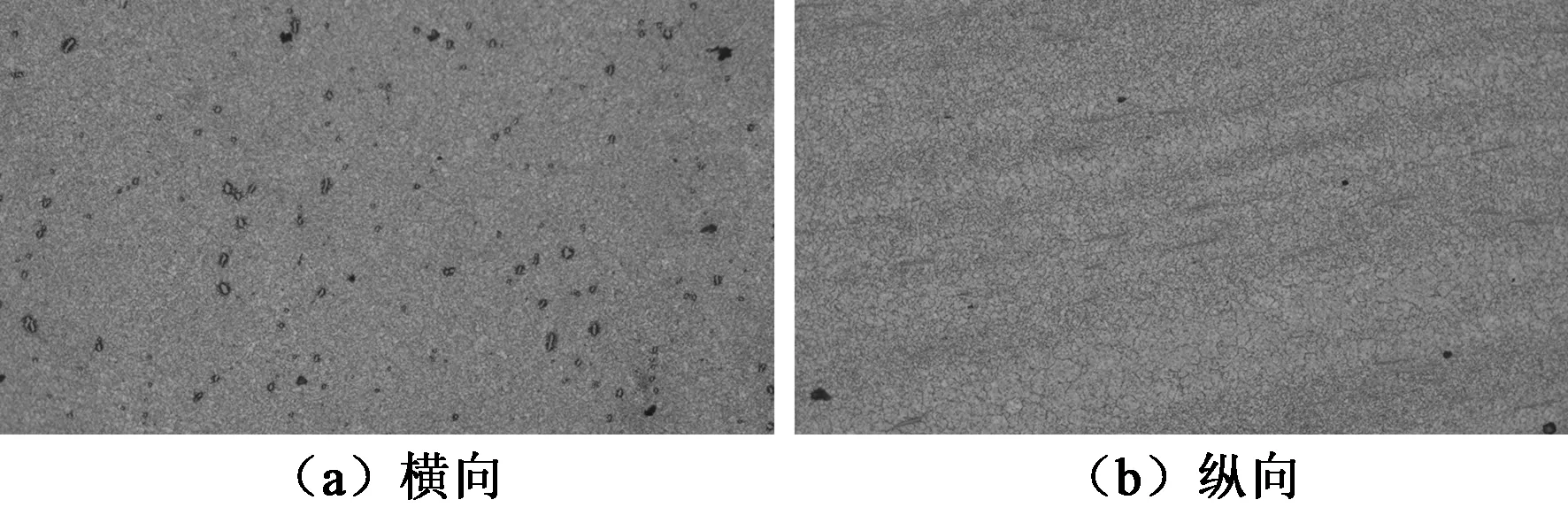

图4 金相组织形貌(100×)Figure 4 Metallographic structure morphology(100×)

表3 第一块试验钢回火后HRC硬度检测结果Table 3 HRC hardness test results of the first pieceof test steel after tempering

磨制抛光裂纹源1处试样的横向面和裂纹源2处试样的纵向面,用显微镜观察,裂纹源处均存在二次裂纹,二次裂纹开口较粗,尾端较细,沿晶分布。主裂纹及二次裂纹上存在氧化现象,但无夹渣、雾点状氧化物存在,说明淬火前试验钢无缺陷。裂纹源处形貌见图3。

将试样用硝酸酒精腐蚀后观察,裂纹源处试样上的主裂纹及二次裂纹上无脱碳现象,组织与基体组织一致,都为回火索氏体+碳化物,金相组织正常。具体形貌如图4所示。

2.4 非金属夹杂物检测

参照GB/T 10561—2005对裂纹源2处试样的纵向面进行非金属夹杂物评级,A>3.0级,B为0.5级,D为1.0级,其余项目为0,即裂纹源处聚集了较多的硫化物。

2.5 表面硬度检测

回火后在试验钢两端面各检测3点洛氏硬度,硬度值达到了预期要求,说明回火温度合适。硬度检测结果见表3。

2.6 开裂原因总结及工艺改进方向

由上述检测可知,裂纹源处在淬火前无表面缺陷,成分、组织正常,主要的异常点是裂纹源处存在较多的硫化物,是由试验钢中含硫元素较多造成的。较多硫化物的存在破坏了基体组织的连续性,降低了钢的韧性,成为了应力集中和产生裂纹的根源,增大了材料的开裂倾向,特别是在方形工件的边角部位,开裂风险更大。所以此成分的试验钢在利用常规的冷却强度进行冷却时,会在边角近表面的硫化物聚集处造成严重的应力集中并开裂,后续试验应充分考虑此成分的淬火敏感性,采取相应措施降低冷却强度。

3 采取改进措施后的试验效果

3.1 淬火采取的改进措施

根据第一块3Cr16NiMo+S易切削不锈模具钢的调质试验结果,调整第二块的调质工艺,淬火加热温度和回火温度不变,冷却介质依旧采用浓度为12%的水基淬火液,水基液冷却系数下调至0.2 min/mm,只利用水基液完成前两段冷却过程,第三段冷却改为风冷。

图5 金相组织形貌(100×)Figure 5 Metallographic structure morphology(100×)

3.2 采取改进措施后的效果

选择相同规格的试验钢按照新调整的调质工艺进行试验,淬火结束后未出现开裂。

对此试验钢进行金相组织检测,组织为回火索氏体+碳化物,金相组织正常,见图5。

表4 第二块试验钢回火后HRC硬度检测结果Table 4 HRC hardness test resultsof the second test steel after tempering

回火后在试验钢两端面各检测3点洛氏硬度,硬度值达到了预期要求,即适当降低淬火冷却强度后,未影响最终硬度值,见表4。

4 结语

3Cr16NiMo+S易切削不锈模具钢,在淬火过程由于较多硫化物的存在而增大了开裂倾向,硫化物聚集处会成为淬火应力的集中点而极易导致开裂,必须严格控制淬火冷却强度,适当降低冷却强度后可避免淬火开裂缺陷的出现,且对回火后的硬度及组织影响较小。