轧机主传动轴修复焊接技术研究与应用

2021-07-07陈柳池蒲苟中梁天勤

陈柳池 蒲苟中 梁天勤

(二重(德阳)重型装备有限公司,四川618000)

主轴为鞍钢1700 mm轧线重要部位,采用优质合金结构钢制造,随轧线生产连续运转,其长度10.4 m,断面为圆形面,经多年使用后轴肩和轴颈出现磨损开裂,无法正常工作,报废会导致生产单位停产,且重新制造成本高、周期长,为节约成本,采用堆焊修复的方法,恢复其原有尺寸精度,满足其使用要求,主轴结构见图1。

1 主轴修复部位及技术参数

1.1 外单位修复情况

该主轴先由外单位进行返修,焊接后粗加工无损检测发现有细小密集型气孔及裂纹,多次返修仍无法保证产品质量。

据了解,该单位先将焊接处预热到200~250℃,焊接过程中保温温度为180~220℃,焊后加热保温。在粗加工无损检测发现裂纹后,再次加工去除缺陷并反复以上步骤进行焊接和加工,最终未能保证产品质量,修复失败。

该单位修复工艺存在的最大问题在于预热、焊后消氢温度不够,且采用气体保护焊的焊接方法,无法保证连续施焊,导致焊接接头过多,容易产生缺陷。

1.2 主轴技术参数及修复部位

主轴修复部位位于中间四处∅650 mm外圆面及两处500H8内档尺寸面(∅550 mm外圆面),见图2。

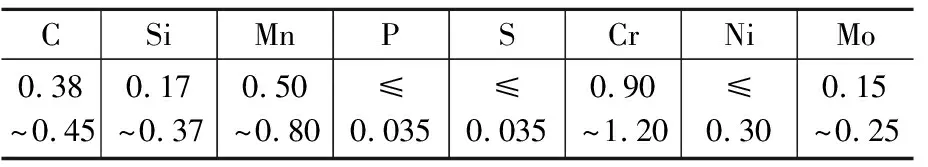

主轴材质为42CrMo,原件热处理后力学性能:ReL≥390 MPa,A≥16%,KV2≥38 J,重量24.6 t,主要化学成分见表1。

图1 主轴结构示意图Figure 1 Schematic diagram of main shaft structure

图2 主轴修复部位示意图Figure 2 Schematic diagram of repairing partsof main shaft

表1 主要化学成分(质量分数,%)Table 1 Main chemical compositions(mass fraction,%)

42CrMo为中碳合金钢,从以上数据可以看出母材本身碳当量较高,焊接性很差,淬硬性倾向大,焊接区域容易产生冷裂纹,且原件磨损量较大,清除疲劳层和裂纹缺陷后,堆焊层厚度及堆焊面积较大,堆焊时产生的残余应力较大,必须做好焊前预热、中间过程及焊后消应,并选用合适的焊材和工艺参数来防止裂纹产生[1]。

2 焊接修复工艺

(1)采用机加去除大部分裂纹,先将550 mm外径单边去除10 mm,500H8两侧面、∅650 mm外圆面单边去除5 mm,消除疲劳层,光洁度达到Ra3.2。按一次单边去除1 mm量,车∅550 mm外圆、500H8两侧面及∅650 mm外圆,相关倒角R20 mm按去除量圆滑,光洁度达Ra3.2。

(2)对加工部位进行临床MT检测,检测结果如无大面积或大量裂纹,则停止加工,余有少量缺陷采用打磨方式消除。

(3)将主轴吊装至焊接工位,在堆焊区域靠端头两侧及工件中部三处位置采用转胎支撑。

(4)在地平台选取基准,旋转工件,检查工件直线度并记录工件初始位置尺寸。

(5)使用金属螺旋锉清除残余缺陷,清除后MT复检,合格后进行下道工序。

(6)焊前将堆焊区及周围表面的污物清除干净,采用远红外预热≥300℃,保温16 h再进行焊接,以防产生气孔和引起氢致裂纹。焊接过程中使用硅酸铝纤维毯与火焰加热保温,层温不低于预热温度。

(7)采用埋弧焊堆焊,焊丝H10Mn2,∅4 mm,焊前将焊丝上的油、锈、污物清理干净;焊剂HJ431,在200℃下烘干2 h;焊接电流450~500 A,电弧电压25~30 V,堆焊速度560 mm/min。在1/2压道,逐层清理焊渣,进行中间过程远红外消应。

(8)堆焊完成后立即用远红外加温至540~560℃,保温时间8 h,保温后缓慢冷却。

3 修复技术要点

3.1 针对母材特性选择加温方法

该件为42CrMo调质锻件且直径为550 mm,由于焊接性差,在焊接时极易产生冷裂纹。故焊接前预热温度须满足300℃以上并保证温度均匀可控。采用远红外加热达到要求后,用天然气持续加温,同时在焊接过程中用红外线测温仪进行测量监控。

3.2 全位置埋弧焊焊接方法

为防止堆焊层产生气孔、夹渣等焊接缺陷,将原工艺气体保护焊改为埋弧自动焊,同时设计制作相应的小车行走工装和地线搭接自动装置,焊接时让工件随滚轮架旋转,焊机位于工件上方不动,连续施焊,使工件整体受到均匀的热输入,避免了采用气体保护焊易出现气孔等缺陷的问题。

3.3 焊接材料选择

根据主轴材质及其力学性能,埋弧焊焊材选择H10Mn2,∅4 mm,焊剂HJ431。

焊剂方面,HJ431为酸性焊剂,通过与碱性焊剂的对比发现,焊剂对焊缝金属强度无太大影响,强度主要由焊丝控制,焊接接头金相组织变化基本一致,且冲击吸收能量能满足母材性能要求[2]。

H10Mn2属于C-Mn系低合金焊丝,具有极强的抗裂纹扩展的能力,其焊缝金属模拟线能量为14~100 kJ/cm,针状铁素体所占的百分比均大于70%,但从焊缝金属强韧性与母材尽可能匹配的角度来看,H10Mn2焊丝适合的焊接线能量范围为30~80 kJ/cm,这与主轴的材质性能相吻合。另一方面,H10Mn2焊丝形成的焊缝金属具有良好的焊接性能和优良的抗裂性能,并具有较高的综合力学性能[3]。

3.4 焊接过程控制

焊接过程中,采用多层多道焊,尽量保证焊道间的重叠量不得小于焊道宽度的1/3,除第一道和最后一道焊缝,其余各道都要用风铲对焊缝表面进行适当锤击以释放焊接应力,焊接时持续加热,同时保证焊接层间温度≥350℃。焊后尺寸大于精加工尺寸3 mm以上,避免道间低点问题,导致加工时出现黑皮的情况。

3.5 防窜工装的制作与使用

焊接时,焊件的轴向窜动会导致螺旋焊缝,产生多种焊接缺陷,由于该件长且重,为防止焊接过程工件受热发生变形,在采用3个转胎间隔支垫并防窜动的同时,在工件两端加装了自制的防窜工装,见图3。

图3 自制防窜工装Figure 3 Self-made anti-channeling tooling

3.6 尺寸控制

由于主轴修复件的尺寸控制精度较高,在焊接时根据工件结构特点,制作了尺寸检测标杆,分别放置于主轴长度方向的A、B、C三点,在焊接前

记录下三个标尺的相关尺寸,焊接时,每隔一段时间,对三个标尺的尺寸进行检测,若发现变化则及时调整,避免因焊接热变形而导致工件直线度超差。

4 焊后质量及效果

(1)焊后对堆焊部位进行宏观检查,未发现堆焊缺陷,加工前,经机床检测轴线直线度在1 mm以内。

(2)粗加工后MT无损检测一次合格,未发现缺陷,精加工后MT、PT均一次合格,堆焊质量完全符合要求。

(3)经轧钢厂生产使用后,效果良好,使用寿命与新品无差别。

(4)本次修复焊接时间为20天左右,与加工时间累计在一月左右,修复周期短,为用户解决了急需的关键件。

5 结束语

(1)借助于这次成功修复的案例,本次技术手段也在其他生产线主传动修复项目中得以应用,如太钢2250 mm热连轧项目、神钢1080 mm粗轧机组等,都收到了良好效果。

(2)轧机主传动轴系统在工作中同时经受扭转、弯曲、拉压交变载荷以及重载接触交变载荷和严重磨损的作用,使用面磨损严重,需定期对主轴、叉头等部件进行下线维修。通过选择适当的焊接材料堆焊恢复其尺寸和提高耐磨性。相比于报废后采购新设备来说,一些重大主传动轴一般经过多次使用、磨损、修复[4],在节省设备费用的同时也节约了时间,提高了生产效率。所以主传动系统的焊接修复技术,市场应用前景巨大。

(3)主轴堆焊修复成本低,费用仅为新品成本的20%左右,同时也避免了因报废导致的材料浪费情况。