风机空心主轴锻造工艺研究

2021-07-07王景臣赵凯兵

王景臣 赵凯兵

(中国一重集团有限公司,黑龙江161042)

风机主轴作为大型风电机组的主要部件,其主要负责承受扭矩作用,对其性能要求很高。风机轴的尺寸越来越大,对锻造工艺要求越来越高,需要合适的水压机载荷和工辅具,生产难度较大。

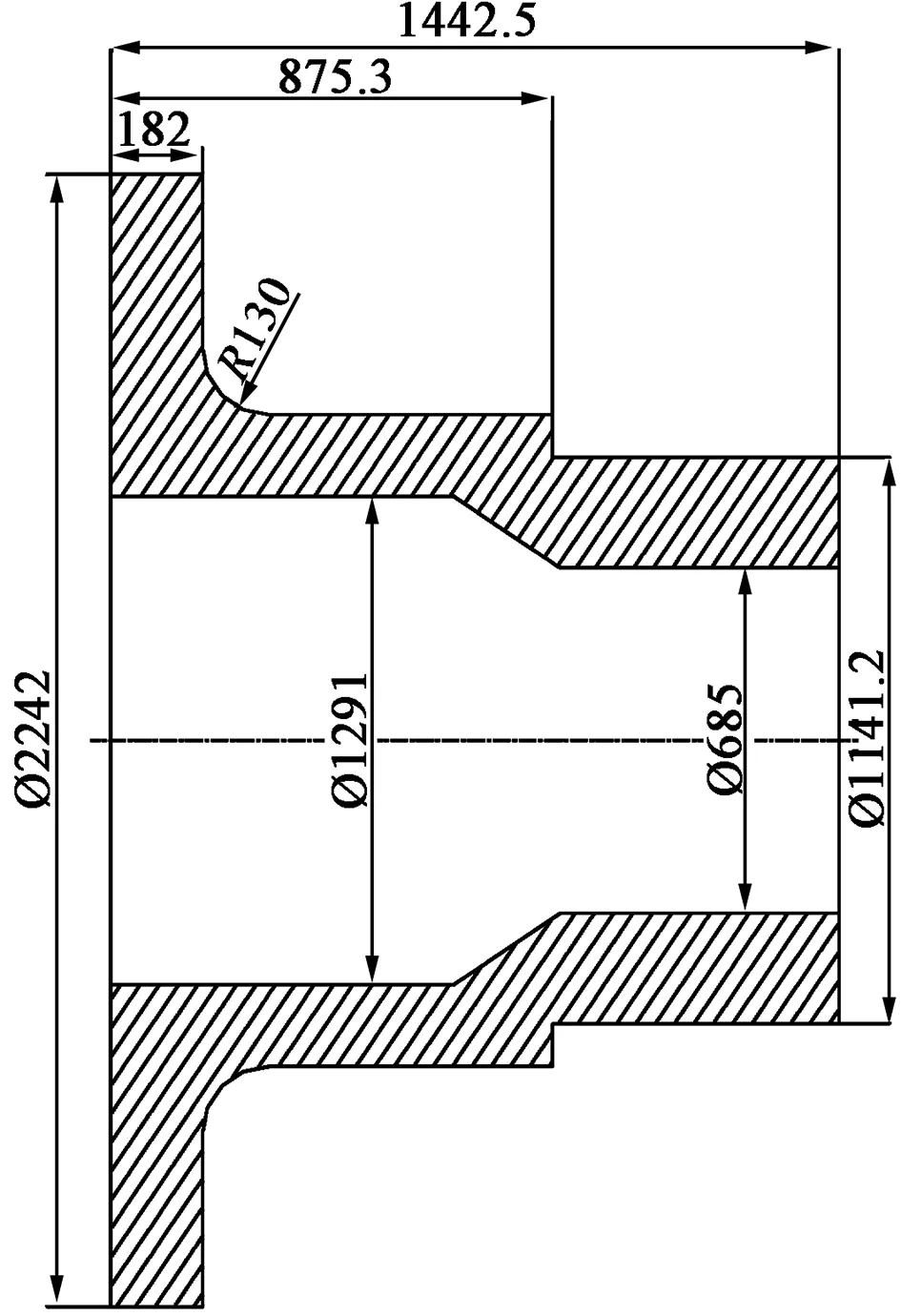

近期,我公司承制了某风机空心主轴,材质为34CrNiMo6,法兰直径∅2242 mm,长度1442.5 mm,内孔呈阶梯孔,净重10.886 t,主轴加工图见图1,性能要求见表1。按EN 10228-3:1998进行超声检测,质量等级达到3级。由于法兰直径大且总长度短(法兰直径/长度=1.55),法兰成形难度较大,同时影响锻件材料收得率。考虑产品批量较大,锻造工艺需尽可能减少锻造火次来减少锻造成本。如果考虑模锻或冲形方案,模拟所需锻造压力较大且操作复杂,不易批量化组织生产。

表1 主轴性能要求Table1 Spindle performance requirements

1 初步锻造方案

该空心主轴难点在于法兰直径较大且长度短,不易锻造到成品尺寸,考虑模锻利用专用冲头,涨出中间直段同时连带增大法兰直径,此方案模拟效果不理想,存在涨形风险,不能确定实际涨形量能否达到模拟值。采用一锭出两件,法兰在两端,长主轴芯棒拔长出成品,气割成两件,但此方法操作水平要求高且法兰易变形。

图1 主轴加工图Figure 1 Spindle machining diagram

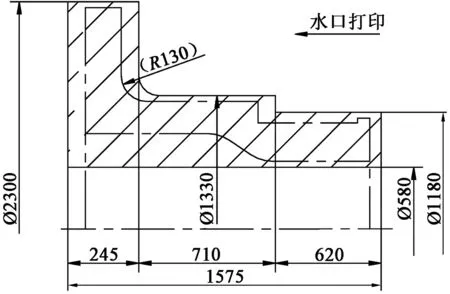

图2 锻件图Figure 2 Forging diagram

最终确定用胎膜先将法兰镦粗到成品尺寸再采用冲孔、芯棒拔长的方式,经过核算锻件毛坯重18.73 t,锻件图见图2,锻造初步方案采用29 t钢锭,锻造工序:接锭切水口弃料→压钳口、镦粗拔长、气割钳把→预镦粗(高压风管吹扫外圆铁皮)、闭式胎膜成形、镦粗法兰出成品→从法兰端面放置∅600 mm空心冲子冲孔、清毛刺→∅580 mm芯棒拔长出成品,四火次锻造完成。

2 试制过程出现的问题

试制过程中出现如下问题:

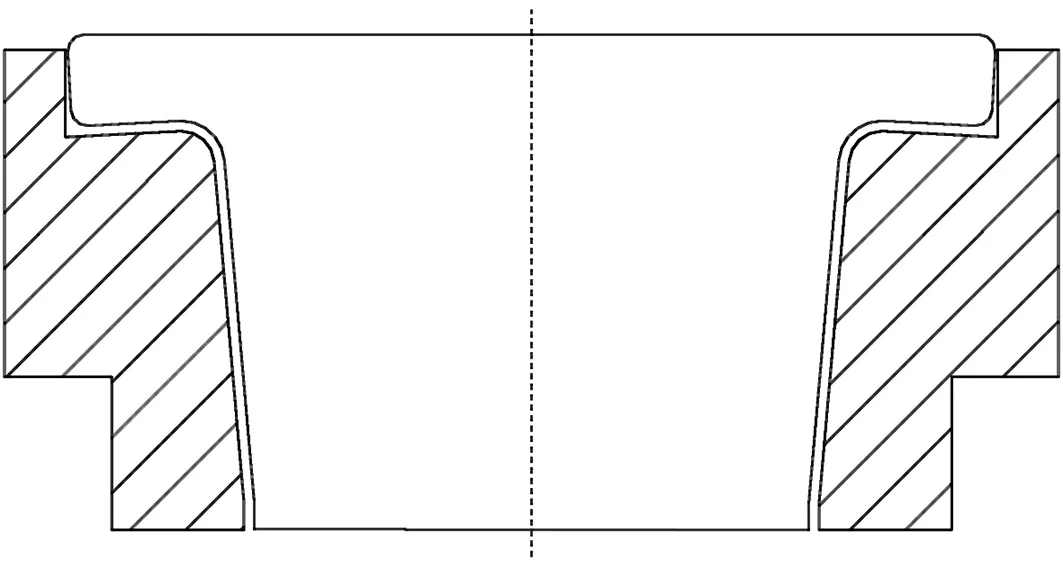

(1)采用闭式胎膜成形法兰(见图3),60 MN水压机镦粗开边,法兰下部充不满,当法兰鼓肚接触到胎膜凸台时,法兰边缘温度下降比较快且胎膜凸台对法兰有束缚,最终导致法兰下部充不满,同时为了使法兰下部充满,反复开边法兰导致法兰端面凹凸不平,影响锻件尺寸,坯料利用率难以提升,同时生产效率比较低,增加了锻造火次。

(2)法兰端面进行冲孔,引起法兰拉延变形,需增加修形工序,冲孔后小头端毛刺需及时清理,清理毛刺后才可用芯棒拔长,增加了锻造火次。

3 锻造方案改进

通过研究,对风机主轴锻造方案进行改进:

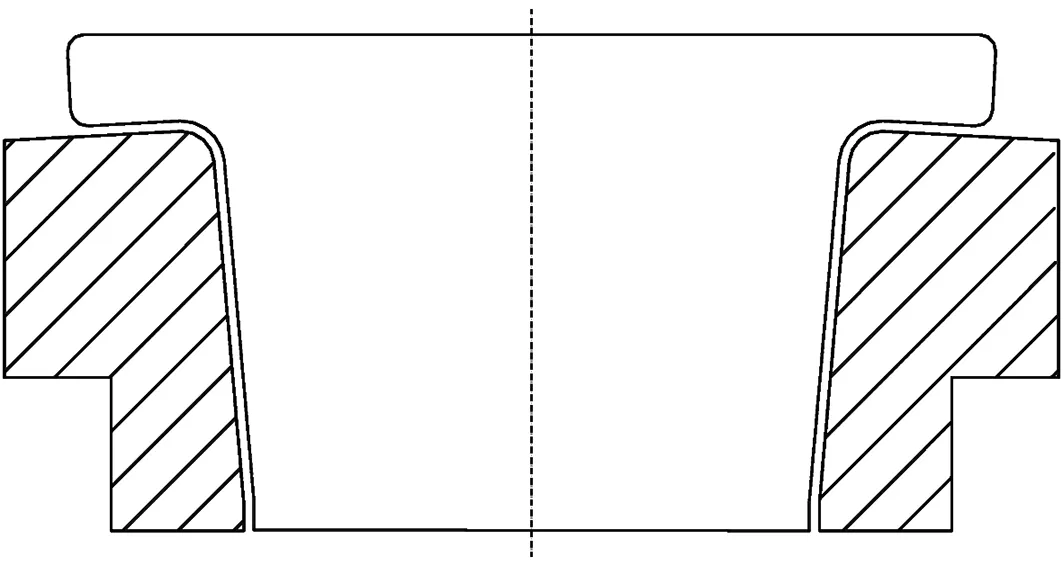

(1)闭式胎膜成形法兰改为开式胎膜成形法兰(见图4),即将闭式胎膜上方凸台气割掉,法兰在镦粗开边成形时没有束缚,在高温下法兰快速成形且表面质量好。

图3 最初法兰成形方案Figure 3 Initial forming scheme of flange

图4 改进后的法兰成形方案Figure 4 Improved forming scheme of flange

(2)法兰成形后,从水口端(小头端)放置冲子进行冲孔,避免法兰端面冲孔引起法兰拉延变形而需增加修形工序的问题。

(3)选用28 t大下注锭,投制∅600 mm实心冲子,减少冲脱重量,每个锻件可节省钢水1 t。根据下注锭锻实心件质量情况,后期全面推广全锭身下料(不切除锭身水口弃料),钢锭减小到27 t。

(4)冲孔改为从水口端冲孔,冲孔毛刺不影响轴颈芯棒拔长,胎膜成形法兰到轴颈拔长合并为一火次。锻造火次由四火次压减为两火次出成品。锻造周期长,加热次数多,往往在锻造之后内部晶粒十分粗大而且很不均匀,锻造火次减少解决了锻后热处理后晶粒度不合格的质量风险。

改进后锻造工艺流程:接锭切水口弃料→压钳口、镦粗、拔长、气割下料→胎膜镦粗出法兰、∅600 mm实心冲子冲孔、芯棒拔长出轴颈,两火次锻造出成品。锻造全流程在60 MN水压机上实现锻造。

4 实际生产中的操作改进

根据优化后的工艺进行生产,约95%锻件两火次出成品,少数三火次出成品。通过实际交检发现交检合格率较高,但是优级品率较低,经统计发现锻件主要存在法兰端面有折伤,法兰与细杆不同心,通过查询记录发现存在50~110 mm偏心,小头端出现长短面等问题。为进一步提升空心主轴锻件整体质量,提高优级品率,根据实际生产情况对生产操作进行了改进。

优化措施:

(1)锻造过程主要注意锻件表面铁皮的清理,法兰开边时,严格控制压下量和两锤搭接量,来提高法兰表面质量。

(2)冲孔时冲子需水口端居中,尽量选用炉温较好的加热炉进行加热,改善偏心情况,法兰可进行米字形布砧,避免法兰不圆,影响与轴径同心度。

(3)减少Ⅱ、Ⅲ部直径余量,尤其Ⅲ部直径余量,如果满足长度及时气割。

5 结束语

经过实际生产的检验,修改镦粗胎膜形状,由法兰端冲孔改为从小头端冲孔,工艺方案优化后,空心主轴每件至少节省一火次,降低能耗,提高钢锭利用率2%以上,生产效率提升30%,生产操作改进后,锻件表面质量显著提升,提高了优级品率,锻件成品各部尺寸余量合理,无因尺寸问题导致的返修件。