飞机新原理电液自馈能刹车系统设计与优化

2021-07-07刘晓超焦宗夏尚耀星张昊王曦宇李定波

刘晓超,焦宗夏,尚耀星,张昊,王曦宇,李定波

1.北京航空航天大学 前沿科学技术创新研究院,北京 100083

2.北京航空航天大学 自动化科学与电气工程学院,北京 100083

3.北京航空航天大学 宁波创新研究院,宁波 315800

4.飞行器控制一体化国防科技重点实验室,北京 100083

飞机刹车系统是现代飞机的一个重要组成部分,主要用于耗散飞机在地面滑跑时的动能,保证飞机在安全长度的跑道内制动停止,是保障飞机“安全起降”的关键[1-2]。飞机着陆速度快、惯量大,单个机轮所承受的动能载荷是普通汽车的数百倍,刹车盘温度瞬间可达1 000 ℃以上,同时面临湿滑冰雪跑道、强冲击、大侧风等复杂环境影响,对刹车的安全性和刹车效率提出严峻挑战。据美国波音公司统计,飞机起降仅占飞行总时间的6%,但地面运动中的灾难性事故却占到40%以上,其中大部分与刹车系统有关[3-4]。

目前在国际上,传统飞机刹车系统仍然普遍采用发动机驱动泵的机载集中式液压源作为动力,经过长管路传输到液压刹车作动器,完成刹车功能。优点是:液压作动器功率密度高、成熟度高,能够自润滑运行,而且经过多年的应用发展,液压刹车系统在控制技术和性能上也达到了较高的水平[5-6]。

但是,传统液压刹车系统零部件数目众多,管路遍布机身,国内运输机刹车系统采用3余度备份,成品模块大约110个,刹车管路超过300根,零件总数超过3 000个,最长单根刹车管路长达12米,由此产生的管路振动破裂、液压油泄漏等问题制约了飞机整体可靠性和可维护性的提升。同时,庞大液压管路系统的重量难以减轻也限制了对飞机经济性的更高要求。因此,传统飞机液压刹车的替代方案成为了研究热点。

“电刹车”的概念正是在这种形势下被提出的一种解决方案,电刹车是一种以机电作动器作为刹车执行机构的系统,由电机、齿轮减速器和滚珠丝杠等机械装置组成,如图1所示。电刹车系统不需要液压源,直接使用电能,彻底去除了液压部件,解决了应用液压部件所带来的泄漏、管路振动等问题,使得刹车系统得到大大简化,系统可靠性和可维护性得到提高[7]。

图1 电刹车系统原理图

早在1998年,美国研制了F15E战斗机的电刹车系统,并成功通过了实验室测试,此后又成功试飞了第一架装有电刹车的F16C战斗机。到了2007年,法国Messier Bugatti公司开始在商用飞机领域中推出电刹车系统,并成功用于波音B787客机。在国内,西北工业大学、中南大学、中航工业集团514厂等单位也都开展了电刹车系统研究,但是大多停留在仿真研究和样机试制阶段,与国外先进水平尚有差距[8-10]。

电刹车系统也存在自身特有的问题,主要是电机需要实时提供峰值刹车功率,堵转发热大,滚珠丝杠容易机械卡死,存在抱死爆胎风险,这些问题至今都没有得到很好的解决。液压刹车和电刹车在性能、功率重量比、维护性、可靠性等关键问题上各有优劣,在很长一段时间内液压刹车和电刹车将并行发展[11]。

国际上,关于对新原理刹车系统的研究从未间断,加拿大维多利亚大学的Stoikov等利用磁流变液原理开发了一套刹车作动器,并对其进行了大量仿真和试验[7]。同时,电静液、电流变液等新原理的刹车作动器也得到了多国研究人员的关注。虽然这些刹车系统都具有研究潜力,但是到目前为止,它们都存在刹车力矩小、结构复杂、刹车性能差、存在多余刹车力矩等问题,尚停留在实验室验证阶段[12-13]。

开展新型刹车系统研究将有重要意义,事实上,由于刹车系统的特殊性,机轮着陆之后的快速旋转,复含着巨大的可利用能量,如果能利用刹车系统的特殊性,回收小部分本应该被耗散掉的飞机动能,将回收的动能用于刹车装置本身,研发不依赖机载能源的“自馈能”刹车系统,将开辟一种刹车系统改进的新途径。

1 自馈能系统原理

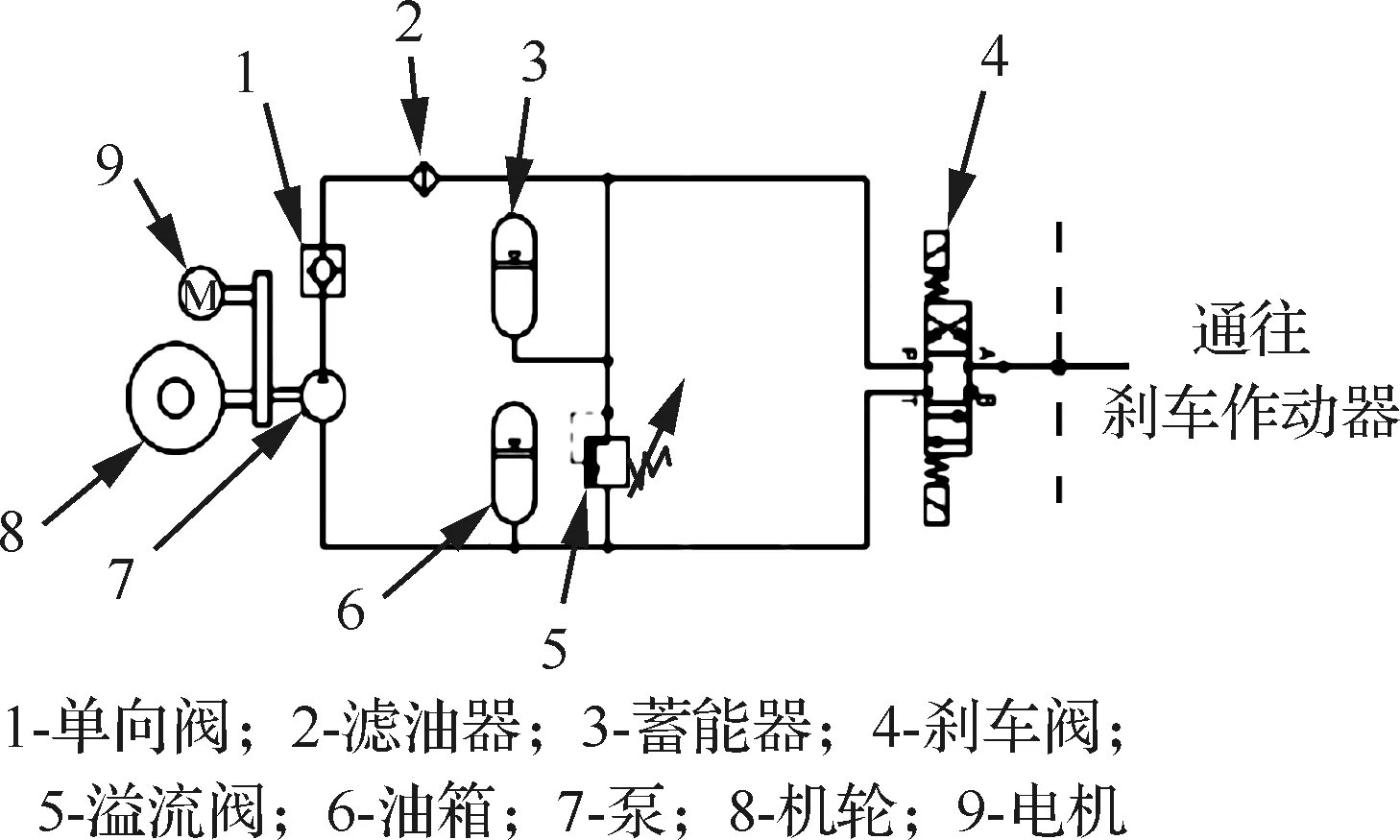

2011年,焦宗夏等提出了一种飞机新原理电液自馈能刹车系统(Integrated Self-powered Brake System,ISBS),具体的工作原理可由图2描述:将液压泵通过传动装置连接到机轮的转动部分,当飞机在地面滑跑时,机轮的转动通过传动机构带动泵旋转,形成具有一定压力和流量的液压源,然后通过刹车阀调节到适当的压力,供给刹车作动器,实现飞机刹车功能[14]。

图2 自馈能刹车系统液压原理图

匹配设计的蓄能器能存储一定量的压力油液,在机轮转速过低时用于补充刹车系统的流量需求。小功率辅助电机不同于电刹车的峰值功率电机,不需要按照飞机最大刹车功率需求选取,而是作为自馈能系统的补充,使其能更好地完成停机刹车、起飞线刹车等工况下的液压系统保压功能。同时,自馈能刹车系统本身具有非相似余度备份,具有较高的安全性和可靠性。

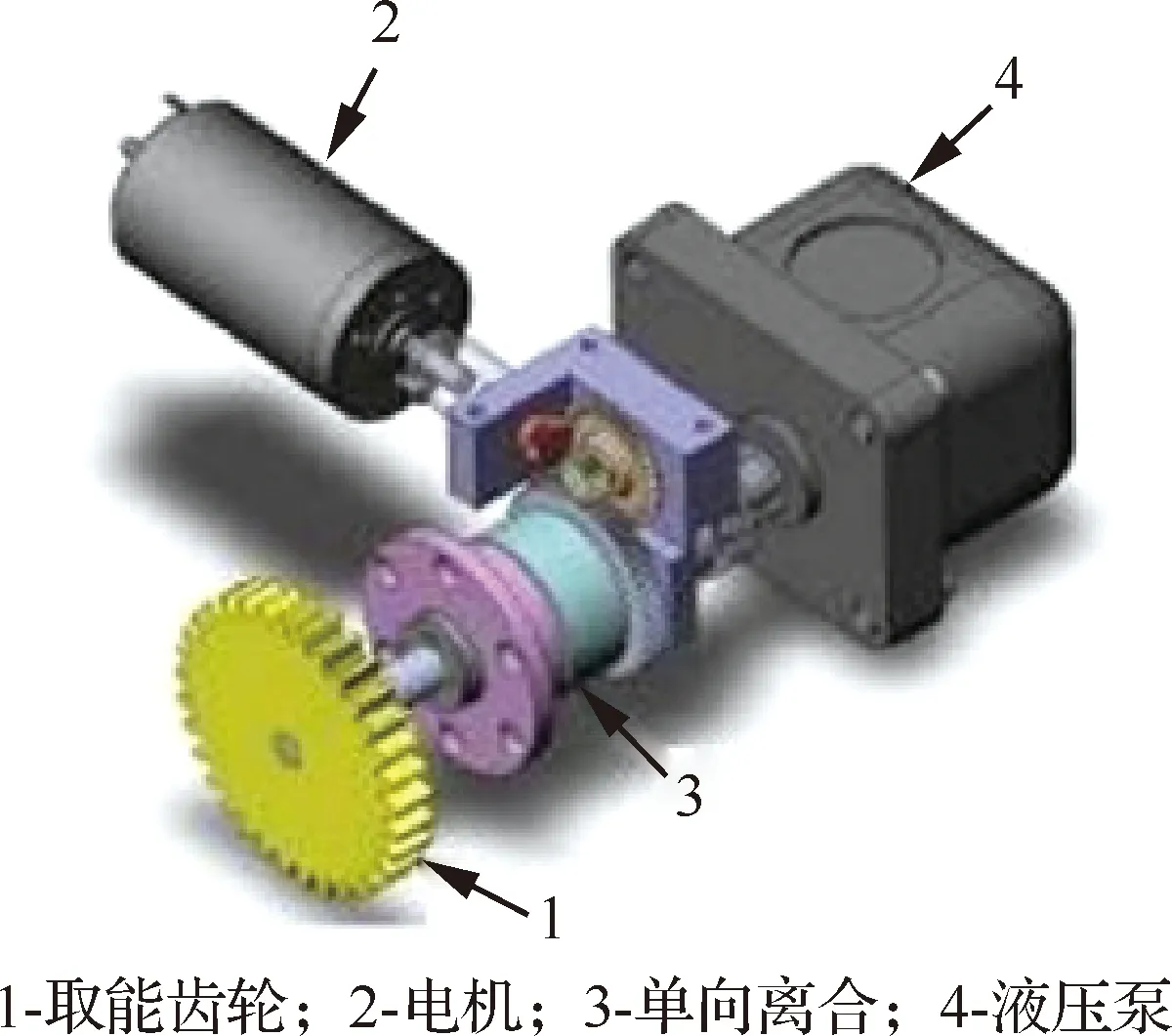

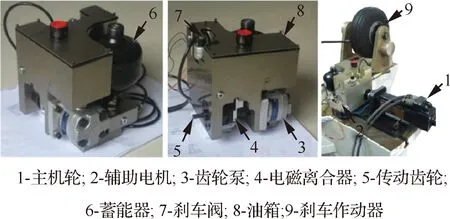

对于带有余度的自馈能式电液刹车系统,液压泵存在两个能量输入来源,一个是机轮,另一个是辅助电机,所以需要一个双输入单输出的传动机构来保证两者在使用的过程中不相互影响。传动机构如图3所示,在机轮输入与辅助电机输入之间,使用了两个单向离合(单方向传递扭矩,反方向工作时,内外环脱开)。实现的功能是:如果来自机轮的输入轴的转速比辅助电机通过减速器之后的输出转速快,则机轮输入轴传递扭矩;反之,电机输入轴传递扭矩。

图3 传递机构

自馈能系统采用模块化结构设计,安装在机轮附近,具有3大优势:(1) 不依赖主机能源,飞机在正常状态或者无动力应急状态下均能完成刹车功能;(2) 取消了长供油管路,采用高度集成一体化设计,液压管路所带来的泄漏、振动等现象不复存在,减轻了系统重量,具有更高的可靠性和可维护性。(3) 保留了成熟的液压刹车作动装置,无需大功率电机,技术成熟度高,可实现性、性能优于电刹车。

2 自馈能系统设计

2.1 参数设计

飞机自馈能刹车系统的设计目标是对飞机刹车系统进行改进优化,使刹车系统模块化、并提高系统经济性和可靠性,由于机载产品对系统重量的严格要求,设计过程需要遵循以下原则:

1) 仅回收满足刹车系统需求的能量。飞机制动时耗散的动能远大于飞机刹车系统所需的能量,在飞机制动过程中自馈能系统具有充足的能量源,但是回收和存储的能量越多,所需的能量转换和储存转置的体积和重量就越大,自馈能系统并不追求高能量回收率,而是在回收满足刹车系统需求能量的前提下,使能量回收装置的体积和重量尽可能小。

2) 工作中以能量转换为主,能量储存作为功能上的辅助。在自馈能系统中能量转换装置是必须的,而能量存储装置则主要由机轮转速低于一定值以后刹车系统的工况和泄漏决定。因此,尽可能的使能量转换输出的瞬时功率满足刹车需求,有利于自馈能系统重量的减小。

3) 尽量减小系统泄漏有助于减小自馈能系统的体积和质量。事实上,系统泄漏带来了不可忽略的能量损失,是阻碍自馈能电液刹车系统小型化的最大障碍。

综上所述,自馈能电液一体化刹车样机设计属于系统集成范畴,其设计最基本的原则是就地取能,以最小的系统体积和质量,实现飞机防滑刹车功能。

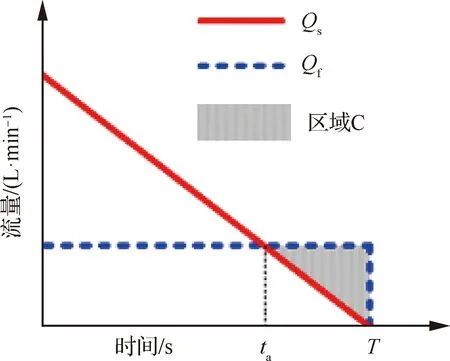

假定飞机着陆过程刹车中是匀减速刹停,如图4所示,由此带动液压泵旋转产生的流量是Qs,假定飞机刹车过程按照最大平均刹车流量需求作为设计输入,刹车需求流量是Qf。

图4 刹车过程流量

从数学上描述,自馈能需要满足的条件为

(1)

(2)

式中:T为飞机刹车过程的所需时间;ta为在低速取能不足时蓄能器开始工作的时间;Va为蓄能器的有效容积。式(1)代表整个刹车过程中获取的能量要大于刹车所需要的能量,式(2)代表在低速取能不足时蓄能器所需要的有效容积,也就是阴影区域C的面积。

2.2 原理样机设计

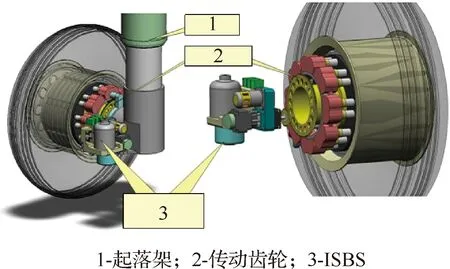

2013年,黄澄根据自馈能设计原则[15],针对大型飞机刹车系统参数设计了自馈能系统地面原理样机,如图5所示,自馈能样机一体化集成设计在机轮附近,安装在起落架支柱上,液压泵利用齿轮传动机构获取机轮的旋转动能,转换成液压能,供给刹车作动器,完成刹车功能。

图5 自馈能刹车系统虚拟样机

从外部特性看,自馈能系统仅需要给电机提供电源动力和给控制阀提供弱电信号,保持了电刹车特性,取消了庞大复杂的液压管路,同时保留了成熟的液压作动器,具有液压刹车和电刹车的双重优势,成熟性和可维护性得到提升。

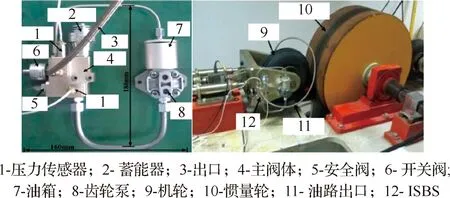

随后,黄澄完成了自馈能系统地面原理样机的加工和试验测试[15],如图6所示,试验过程中利用外部电机模拟机轮减速转动过程带动液压泵旋转,在计算机内建立飞机模型、刹车摩擦模型等数字模型,完成整个刹车过程的大闭环试验测试。试验结果表明:自馈能系统不需要外部能源即可完成刹车功能,完全实现了自供能。

图6 自馈能刹车系统实物样机

3 自馈能系统优化

3.1 单开关阀样机设计优化

由于现有的飞机液压刹车系统通常采用传统的喷嘴挡板压力伺服阀作为压力控制元件,灵敏度高,快速性好,可以有效提高刹车系统性能。但是,喷嘴挡板阀属于高精密产品,喷嘴与挡板的间隙、阀芯与阀套的间隙都非常小,属于微米级别的间隙,对液压油液的污染情况非常敏感,抗油液污染能力很差,很容易发生喷嘴挡板间隙堵塞、阀芯卡滞等现象,从而导致刹车系统故障频发,影响飞机的安全使用。

另外,因为喷嘴挡板阀的固有原理和结构,始终存在先导级和阀芯的油液泄漏,这些泄漏在传统的飞机刹车系统中可以忽略不计,但是对于自馈能刹车系统的体积和质量有着很大的影响,是阻碍小型化的最大障碍,需要尽量避免。

2015年,刘晓超等提出了利用一个两位三通电磁开关阀作为刹车控制阀,代替传统的喷嘴挡板压力伺服阀,如图7所示。开关阀没有先导级结构,并且阀芯是锥阀或者球阀结构,非滑阀结构,没有微小间隙,所以泄漏量能做到接近于零,同时具有抗污染能力强的特点[16]。

图7 单开关阀自馈能刹车系统原理

但是,开关阀只有完全开启和完全关闭两个状态,控制状态的不连续性给刹车压力的精确控制带来了很大挑战。为了克服上述挑战,刘晓超等设计了一种基于切换的控制算法,并通过反演设计的方法得到一个合适的切换面来决定开关阀的状态,从而实现刹车压力的精确控制[16]。

随后,刘晓超等完成了自馈能刹车系统单开关阀样机的加工,并且在小型无人机的刹车惯性台上完成了试验测试[16],如图8所示。试验结果表明:单开关阀样机解决了传统压力伺服阀带来的堵塞、卡滞等问题,刹车压力实现了高精度跟踪控制,刹车过程平稳,并且因为开关阀的零泄漏特性,减小了自馈能系统的体积和质量。

图8 单开关阀自馈能刹车系统实物样机

3.2 双开关阀样机设计优化

使用单个两位三通电磁开关阀进行刹车压力控制,一定程度上避免了自馈能系统的泄漏损失,减小了自馈能系统的体积和重量,但是只能实现离散的充压或泄压状态,输入控制信号和输出压力不具有线性的输入输出关系,开关阀始终频繁作动,始终存在刹车压力的动态调节过程,不具备保压能力,不可避免的会需求较大的刹车流量。

2019年,尚耀星等提出利用两个两位两通开关阀作为刹车压力控制阀,代替两位三通电磁开关阀,如图9所示。双开关阀的自馈能系统具有充压、泄压和保压三个状态,当刹车压力的跟踪误差在允许范围之内时,可以维持两个开关阀同时处于关闭状态,从而实现自馈能系统保压状态,不需要开关阀进行频繁调节,从而避免了较大的刹车流量需求[17]。

图9 双开关阀自馈能刹车系统原理

随后,尚耀星等研制了双开关阀的自馈能系统样机[17],如图10所示,并且在大型飞机惯性台上完成了试验测试。试验结果表明:自馈能系统刹车压力伺服跟踪精度比单阀构型更高,同时降低了开关阀的作动频率,减少了刹车系统流量需求,有效减小了自馈能刹车系统的体积和质量。

图10 双开关阀自馈能刹车系统样机

4 专用取能机构样机设计

从传统的刹车压力伺服阀到一个两位三通电磁开关阀,再到两个两位两通开关阀,这是刹车压力控制阀的逐步优化过程,对于提高自馈能系统的抗污染能力具有重要意义,同时可以优化自馈能系统的参数匹配设计过程,减小自馈能系统元件的重量和体积。

另外一个重要的研究工作就是自馈能系统的取能机构设计,传统的取能机构采用齿轮传动。齿轮传动方式结构简单、使用可靠、成熟度高,对于机轮内部空间充足的大型飞机来讲,是最合适的选择。但是对于小型飞机来讲,由于机轮内部空间极其紧张,传统的齿轮传动很难有布局设计空间,需要设计专用的取能机构。

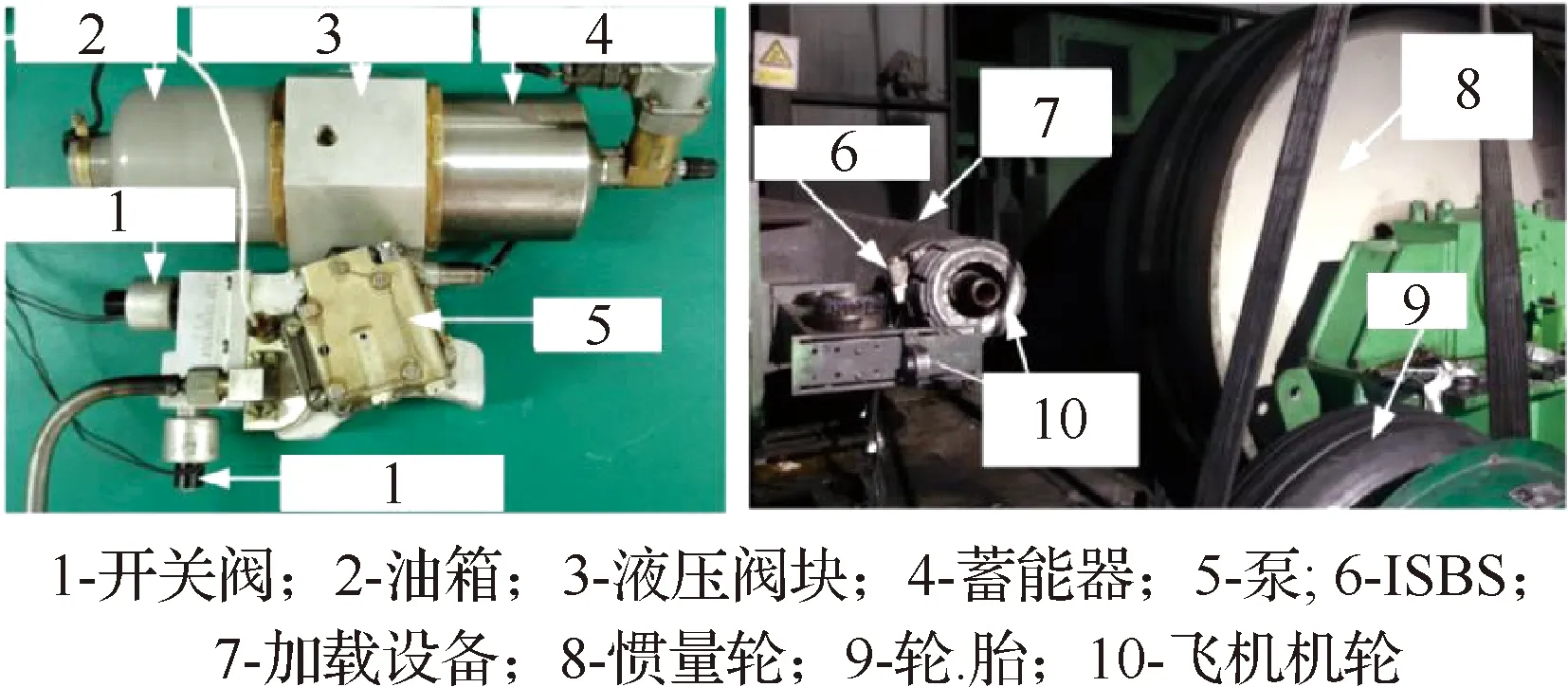

提出一种利用波浪曲面取能的自馈能系统专用取能机构,如图11所示,将带有波浪曲面的装置安装在机轮的转动部分,当机轮转动时,波浪曲面随之旋转,当波浪曲面向高峰旋转时,推动直线柱塞向右进程运动,当波浪曲面向低峰旋转时,弹簧的弹力推动直线柱塞向左回程运动,然后利用两个单向阀的配流作用,实现机械能到液压能的转换。直线柱塞的左端带有滚轮,用来减小摩擦力。

4.1 取能机构设计

专用取能机构的设计是为了应对小型飞机机轮内部极其紧张的空间,作用是实现机械能到液压能的转换。直线柱塞的进程依靠波浪曲面的推力,不可避免直线柱塞会对机轮的旋转过程产生阻力,从而可能会影响到机轮的正常工作,需要对波浪曲面和直线柱塞进行匹配设计校核。另外,直线柱塞的回程依靠弹簧的弹力,如果弹力过大,会增加柱塞的受力负担,如果弹力过小,在机轮快速转动的工况下,会导致柱塞向左回程的运动行程不完整,如图12中所示的从A点到B点的跳跃,从而导致能量转换效率降低,甚至发生滚子和波浪曲面的撞击损坏现象。

回程弹簧的刚度设计非常重要,需要从受力和运动学两个角度进行设计校核,设滚轮的滚动轨迹曲线为

g(x)=Acos(x/r)

(3)

式中:A表示曲面正弦曲线的幅值;x表示取能机构和曲面接触点的圆周方向位移;r是接触点相对机轮旋转轴的滚动半径。

图13为取能机构的受力和速度分解,Fa为取能机构受到曲面传递来的支持力的轴向分力;Fc为侧向分力;F为总合力;va为取能机构的轴向速度;vc为侧向速度;vg为总速度;α为取能机构轴向与法向的夹角。则取能机构满足:

图13 取能机构的受力和速度分解

(4)

同时,取能机构的动力学方程为

(5)

式中:y为取能机构的纵向位移时间函数;m为运动部分质量;c为阻尼系数;k为回程弹簧弹性系数;Fp为取能机构末端受到的油液压力。取能机构正弦运动轨迹中点为零位,实际弹簧零位为曲面凹点,故将此弹性力折算到弹簧预紧力Fk中,Ff为密封圈的摩擦力。

使取能机构贴合在曲面上持续工作的必要条件是Fa≥0,以此来确定取能机构的参数。

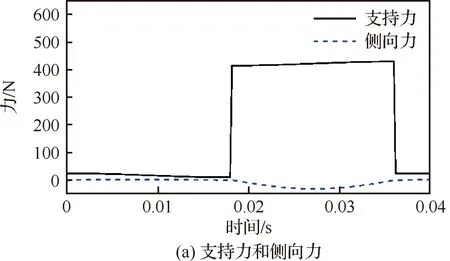

将飞机参数和刹车系统参数设计约束代入式(5)计算,可以得到取能机构的轴向支持力和侧向力,同时得到取能机构对飞机机轮的附加刹车力矩,也就是阻力矩,如图14所示。

图14 取能机构的受力和附加刹车力矩曲线

综上可知,取能机构的支持力满足Fa≥0的条件,取能机构可以保持在曲面上持续运行,不会引起不必要的振动,取能机构给飞机机轮带来的附加刹车力矩峰值在1.5 N·m左右,远小于额定刹车力矩,不会构成对正常刹车功能的干扰。根据以上参数设计过程,得到自馈能专用取能机构的参数,如表1所示。

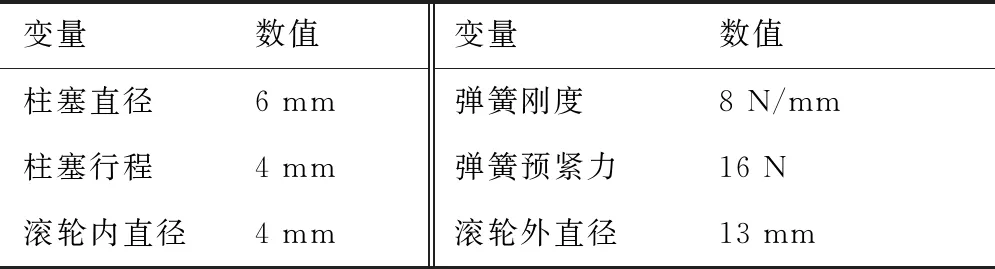

表1 取能机构设计参数

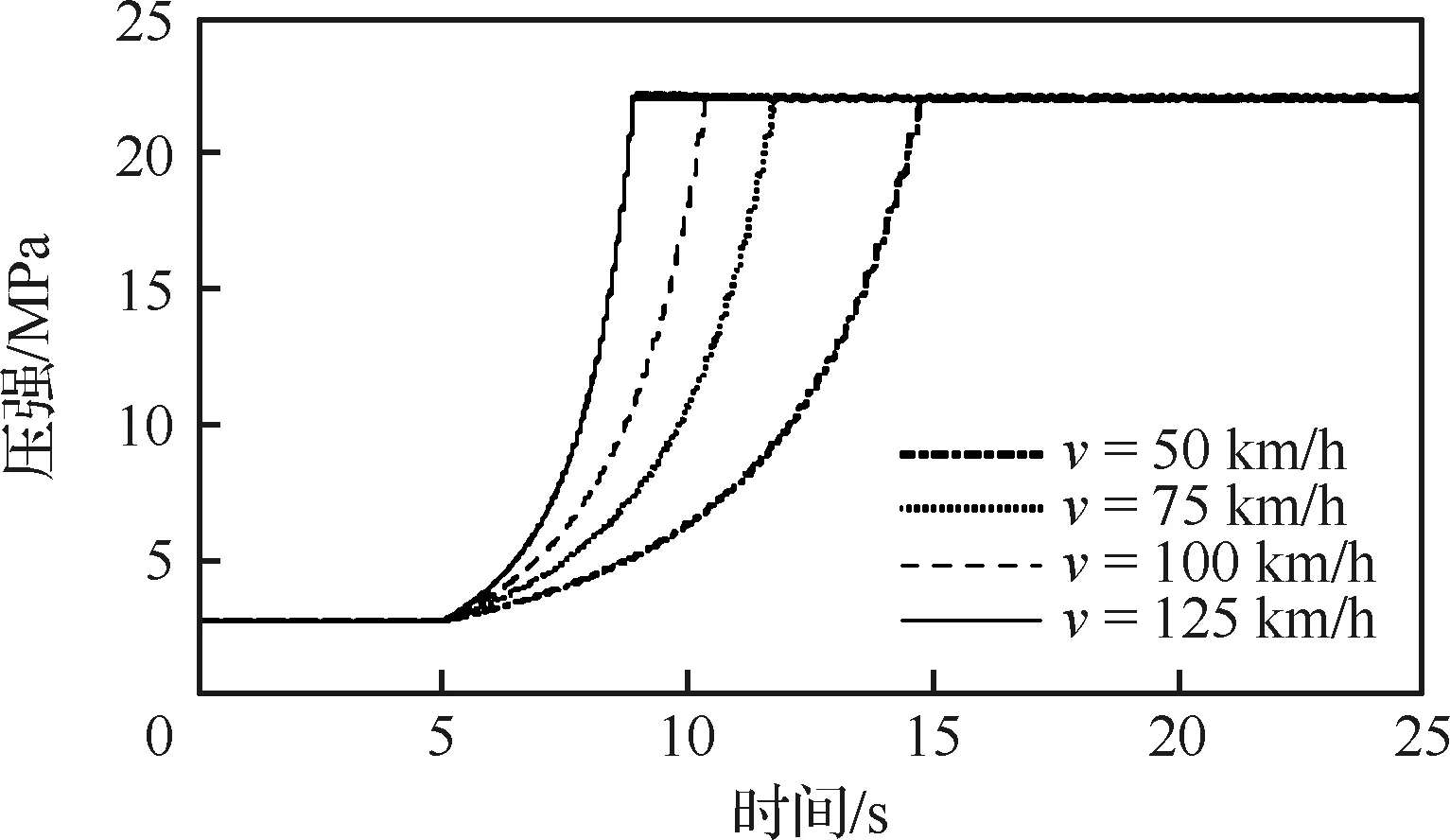

同时,针对带有专用取能机构的自馈能刹车系统进行了仿真,得到了专用取能机构从机械能到液压能的转换过程,如图15所示,在不同飞机速度下充满蓄能器所需要的时间不同,随着速度的增大,蓄能器充压时间变短。

图15 专用取能机构仿真曲线

4.2 数学模型

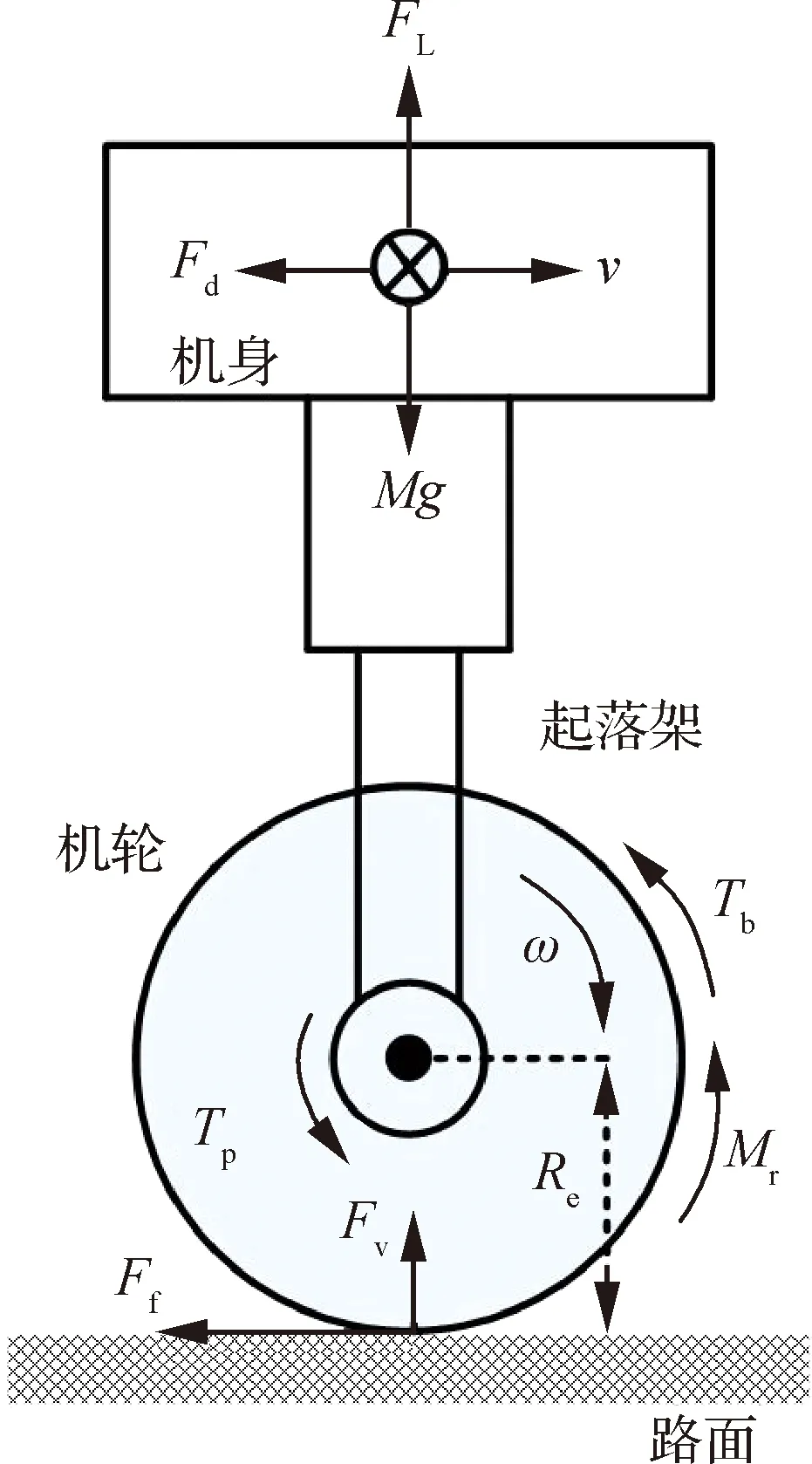

为了进行飞机自馈能刹车系统的仿真验证及半实物试验验证,还需要建立飞机地面滑跑动力学模型,主要包括机体地面运动方程和机轮受力运动方程。建模过程中假设机体为刚性质量,机轮起落架轴线垂直于地面并且通过机体质心,并将飞机简化为单主机轮、单起落架和相应质量的机体模型,如图16所示[17-19]。

图16 飞机地面滑跑简化模型

根据牛顿定律可以得到飞机动力学和机轮动力学的简化模型为

(6)

式中:v为飞机的纵向速度;ω为机轮的转动速度;Ff为轮胎和地面之间的摩擦力;M为飞机等效质量;J为机轮转动惯量;Re为机轮滚动半径;Tb为刹车力矩;Tp为自馈能系统对机轮的阻力矩;Fd为气动阻力;Mr为机轮的滚动阻力矩。

其中,气动阻力Fd和机轮的滚动阻力矩Mr可以被描述为

Fd=Cdv2

(7)

Mr=(f0+f1v2.5)Re

(8)

式中:Cd为气动阻力系数;f0和f1为曲线拟合系数。

轮胎和地面之间的摩擦力则采用魔术公式模型:

Ff=Dsin〈Carctan{Bsr-

E[Bsr-arctan(Bsr)]}〉

(9)

式中:B、C、D和E为曲线拟合系数,分别定义为刚度因子、曲线形状因子、峰值因子和曲率因子,它们与轮胎特性、地面特性以及法向支撑力相关[20-21]。sr为滑移率,表达式为

(10)

定义机轮与地面的结合系数为

(11)

式中:Fv为机轮法向支持力,表达式为

(12)

式中:FL为气动升力;Cy是升力系数;S为机翼面积;ρa为空气密度。

刹车力矩Tb的表达式为

Tb=fcRbPbAb

(13)

式中:fc为摩擦系数;Rb为等效半径;Ab为活塞面积;Pb为刹车压力。

4.3 样机设计

随后,完成了专用取能机构的样机设计,在小型飞机的自馈能样机上进行了集成,并且完成了试验台搭建,如图17所示,波浪曲面装置安装在机轮的转动部分,取能机构安装在机轮的非转动部分,波浪曲面可以推动取能机构工作,实现机械能到液压能的转换,最后在小型飞机的地面刹车惯性台上完成了试验验证。

图17 专用取能机构

首先,试验得到了取能机构的能量转换过程曲线,如图18所示,不同飞机速度下的蓄能器的充压时间不同,飞机速度越快,充压时间越短,并且试验曲线跟仿真曲线具有非常高的重复度和相似度,数据表明由凸轮柱塞系统组成的取能机构以及由单向阀对组成的配流机构较好地完成了取能、配流、泵油的功能,具有较高的效率,同时也证明了波浪曲面取能装置的参数匹配设计的准确性。

图18 专用取能机构压力曲线

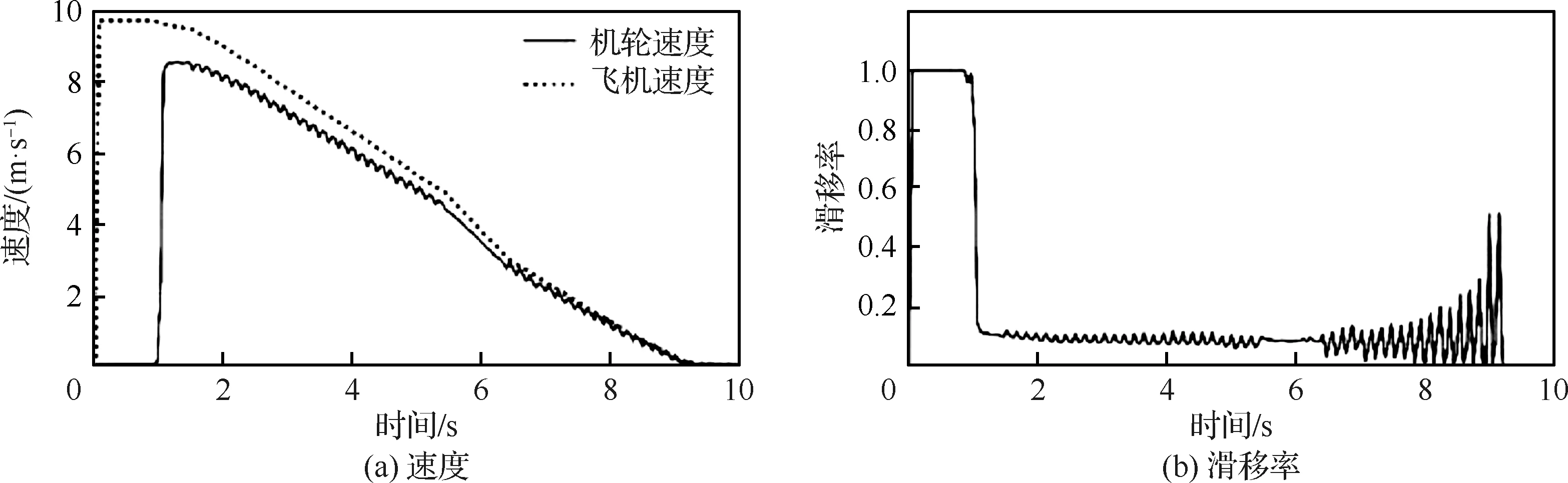

其次,试验得到了自馈能系统的刹车特性曲线,如图19所示,包括飞机和机轮速度、刹车力矩、滑移率、载荷压下力、开关阀指令等曲线。结果显示,带有专用取能装置的自馈能刹车系统可以提供足够的液压能源,刹车过程平稳。

图19(a)中的曲线代表的是飞机速度和机轮速度,可以看到机轮速度和飞机速度从一个很高的速度慢慢刹车到飞机停止,同时机轮速度和飞机速度始终维持一个差值,这个差值就是机轮的滑移程度,也叫滑移率,用图19(b)中曲线表达。图19(c)是载荷下压力曲线,模拟刹车过程中飞机机轮受到的载荷,稳定维持在1 kN左右。图19(d)是刹车力矩曲线,通过刹车作动器挤压刹车盘产生的刹车力矩,可以看到刹车力矩最高可以达到200 N·m。图19(e)和图19(f)是充压开关阀和泄压开关阀的指令,两者基本呈现互补状态,不会同时产生作动,同时具有保压功能。

图19 自馈能刹车系统试验结果

与传统的PBM刹车控制律比较,本系统采用的控制律有效地将机轮的滑移率控制在一个稳定的区间,防止机轮出现频繁打滑,提高了飞机刹车效率的同时,延长了机轮等部件的寿命,并将大幅缩短飞机的刹车距离。

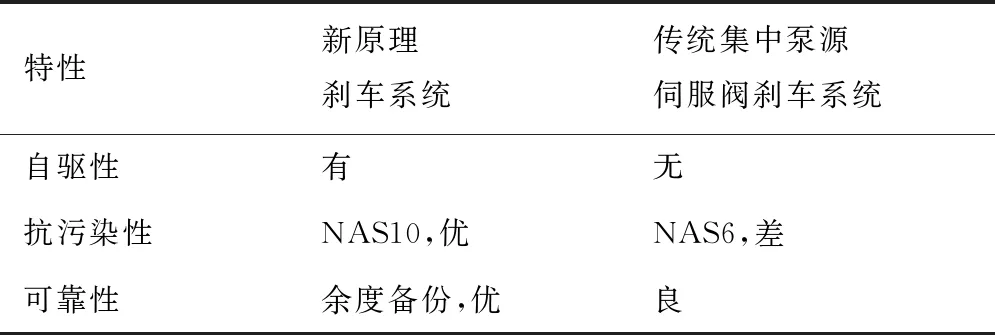

表2列出了本文提出的新原理飞机电液自馈能刹车系统与传统液压刹车系统的对比情况,由于本系统不依赖机载集中液压源,独立从机轮取能,以开关阀替代了伺服阀,在机载液压源失效时可以正常完成刹车功能。提出的系统在自驱性(自馈能完成刹车功能)、抗污染性、可靠性等方面均优于传统集中泵源的伺服阀刹车系统,具有优良的特性。

表2 新原理刹车系统与传统系统对比

5 结 论

提出了一种利用波浪曲面进行取能的专用取能机构,用于回收机轮着陆时的旋转动能,并将其转换成液压能,用于刹车作动。突破了自馈能系统专用取能机构设计,研制了高可靠、低能耗、抗污染的自馈能刹车系统原理样机,完全实现了飞机刹车系统自馈能,即使飞机失去全部动力也能有效刹车,使抗污染等级从NAS6级提升到NAS10级,可靠性和可维护性优于传统液压刹车。