硅微半球陀螺结构与制造方法及其接口电路设计*

2021-07-07侯佳坤王雨晨

侯佳坤,王雨晨,陈 博,凤 瑞,李 崇

(1.中国海洋大学 自动化与测控系·青岛·266100;2.华东光电集成器件研究所·苏州·215163)

0 引 言

近年来,随着微加工制造技术的飞速发展,微机电(Micro Electromechanical System,MEMS)陀螺仪在惯性导航领域中的地位得到了进一步的突显。得益于较小的体积、较低的功耗以及低廉的成本,MEMS陀螺仪在无人驾驶、机器人、无人机、水下设备等领域中占据了一席之地。然而,由于机械振动结构的制造误差、控制接口电路的鲁棒性等因素,MEMS陀螺仪的品质因数(Q值)、零偏稳定性和标度因数、综合精度等核心指标仍然受到了一定限制。为此,研究人员通过对谐振器机械结构和接口电路的创新,来不断改善其各方面的指标,从而大幅提升陀螺仪的综合性能。在众多谐振器类型中,得益于高度的各向对称性和全角模式运行的可能性,微半球振动陀螺逐渐成为MEMS陀螺领域中的研究热点。与此同时,接口电路是谐振器的重要载体,需要完成激振、拾振、精密控制等操作,其稳定性和信噪比直接影响着陀螺的性能。

在机械表头设计方面,研究人员从形状、材料、工艺等多方面进行了创新。多晶金刚石(Microcrystalline Diamond, MCD)具有极低的热弹性阻尼和超高的刚度。美国加州大学的研究人员利用MCD制成了毫米级的3D半球谐振器,盘式金刚石结构在299.86MHz谐振峰处测到了71400的Q值,而双端音叉金刚石谐振器在473.3kHz处测得的Q值为81646。美国密歇根大学的Najafi团队提出了熔融石英鸟盆(Birdbath)结构谐振器。在控制系统的配合下,其零偏不稳定性可以达到0.04(°)/h,Q值和谐振频率分别为419k和9.03kHz。同时,该团队还通过微吹焊和微焊接工艺制造了熔融石英酒杯谐振器,其较大的刚度和较小的壳体边缘厚度从本质上降低了锚点损耗。该谐振器的壳半径约为2.8mm,杆直径为1mm。在低于10μTorr(1 Torr≈133.3224 Pa)的真空条件下,其谐振频率可以达到22.6kHz,Q值高达255万。为了使大规模量产成为可能,美国佐治亚理工学院的Ayazi团队设计研制了多晶硅半球谐振器。该谐振器采用了各向同性刻蚀工艺,具有自动对准的驱动、检测和调谐电极。多晶硅半球形壳体的厚度为700nm,直径为1.2mm,其Q值可达11100,谐振频率为6.7kHz。

在接口控制电路方面,由于微半球陀螺仪需要依靠振动模态匹配、自动增益控制(Automatic Gain Control,AGC)及锁相环(Phase Locked Loop,PLL)来实现高性能和高动态范围,开发一种高性能的接口系统是至关重要的。目前,基于模拟信号的控制电路被广泛采用,但是该方法的主要缺点是缺乏灵活性和适应性,在重新设计和重新组装电子电路时需要耗费大量的工程资源。相比之下,数字系统可以通过编程等方式快速、方便地完成架构修改和参数调整,从而快速实现系统优化,以及实现对多种MEMS机械结构的适应性。同时,由于数字信号具有极低的环境敏感性,其在面对复杂工况时,也能表现出极高的鲁棒性。因此,具有低噪声和高稳定性的数字接口系统对于微半球陀螺仪而言具有重大意义。在基于数字系统的MEMS陀螺仪接口电路中,现场可编程门阵列(Field Programmable Gate Array,FPGA)相对于数字信号处理器(Digital Signal Process,DSP)及微控制器(Microcontroller Unit,MCU),具有逻辑门数量多、计算速度快等特点,更适合被应用于高频陀螺仪系统。在已报道的文献中,基于FPGA的MEMS陀螺仪接口系统几乎涵盖了所有运行模式,例如传统的单模架构、自适应抗扰控制、Sigma-delta调制器力反馈、模态匹配校正、自适应馈通消除等。可见,使用基于FPGA的测控系统作为MEMS陀螺仪的接口控制电路是主流的发展趋势。

本文提供了一种新型的微半球陀螺结构及制造方法,并为其定制了基于FPGA的接口控制电路,设计开发了具有自对准球形电容电极的微加工半球谐振器。球形电极与谐振器外壳具有相同的曲率,其被集成为半球陀螺制造过程的一部分,并且不需要额外的组装过程,进而可确保谐振器的对称性。基于FPGA的接口控制电路与前端放大器、数模转换器(Digital to Analog Converter,DAC)和模数转换器(Analog to Digital Converter,ADC)相互配合,共同构成了微半球陀螺的接口电路。其中,开环扫频、锁相环、自动增益控制、交流正交抑制等核心功能算法均由编程实现,具有开发速度快、处理运算快、参数可调、对环境不敏感等优点。本文第一节介绍了新型硅微半球陀螺表头的机械结构和加工工艺;第二节给出了谐振陀螺的动力学模型,为后续开展控制电路设计做出了铺垫;第三节描述了微半球陀螺系统的接口电路,包含模拟前端电路和数字后端电路两部分;第四节展示了实验结果及分析,结果表明该系统具有明显的优势;第五节给出了讨论结果和结论。

1 硅微半球陀螺机械表头结构与工艺

硅微半球陀螺仪通常利用静电电极来驱动和检测酒杯型模态,制造这类谐振器的主要挑战之一在于电极结构的加工难以胜任大批量的生产制造。在壳型谐振器中,最常用的电极主要包含金属层电极、柱状电极和掺硼电极。由于加工制造的限制,金属层电极和掺硼电极的厚度被限制在几微米,这就意味着其不能利用球形壳体提供较大的换能面积,进而限制了静电电容的大小。外观与柱子相像的柱状电极通常不能随外壳一起完成制造,而需先经过独立制造,再与外壳组装在一起,这些额外的制造步骤增加了工艺的复杂性,成为了大批量生产制造的限制因素。同时,要使柱状电极在壳体外围对称地分开,同时使电容间隙均匀排布,是一项极具挑战性的任务。球形电极也面临了同样的问题,在壳体的弯曲壁上制造电容间隙小而均匀的径向电极难度同样非常大。但是,该方法的一个重要优势在于,其允许电极与谐振器同步加工制造,并且不需要组装过程,这充分表明了其具有批量生产的潜力。

1.1 谐振器结构

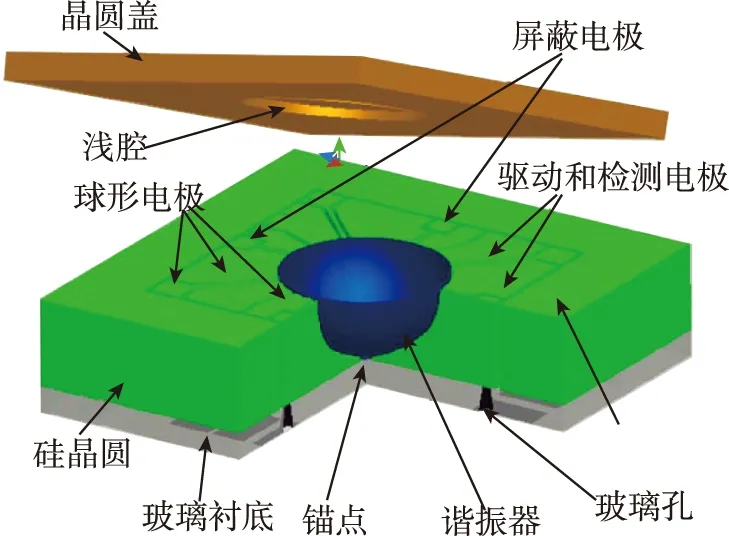

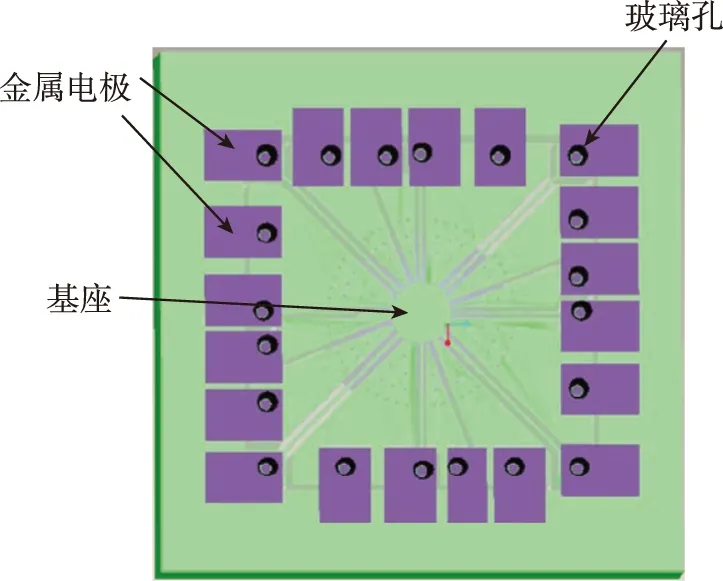

球形电极设计为具有与壳体相同的曲率,并延伸到壳体的衬底上,电极和外壳之间的间隙由牺牲层形成。该设计可确保谐振器具有较大的换能面积和较小且均匀的电容间隙。在球形电极的辅助下,谐振器的电容增大,并使其更易于采用静电驱动和检测。微半球谐振器由多晶硅半球壳体谐振器和围绕在壳体周围的20个离散球形电极组成,其结构示意图如图1(a)和图1(b)所示。电极用于静电驱动、静电检测、静电调谐以及壳体的电气连接,包括8个屏蔽电极和12个驱动/检测电极。屏蔽电极在壳体底部连接到一起,并形成坚固的基座。壳体通过锚点固定在基座上,并被晶圆盖帽覆盖。玻璃衬底上刻有20个金属焊盘,每个焊盘配备了一个可贯穿玻璃衬底的锥形玻璃通孔。

(a)立体示意图

(b)底部示意图图1 集成球形电极的微半球谐振器结构Fig.1 Structure of micro hemispherical resonator with integrated spherical electrode

这种设计的优势在于:其一,球形电极与壳体拥有相同的曲率,并且可以延伸到半球壳底部,其可被利用的表面积大幅增加,这使得球形电极拥有了更高的能量转换面积;其二,这种结构的电容间隙相对于柱状电极可以做到更小,应用热氧化工艺制造决定间隙大小的牺牲层可以使该层的厚度小且均匀,并且电极和壳体的对准可由光刻工艺精确控制;其三,球形电极可以与谐振器共同加工制造,不需要额外的组装过程。

1.2 加工工艺与制造过程

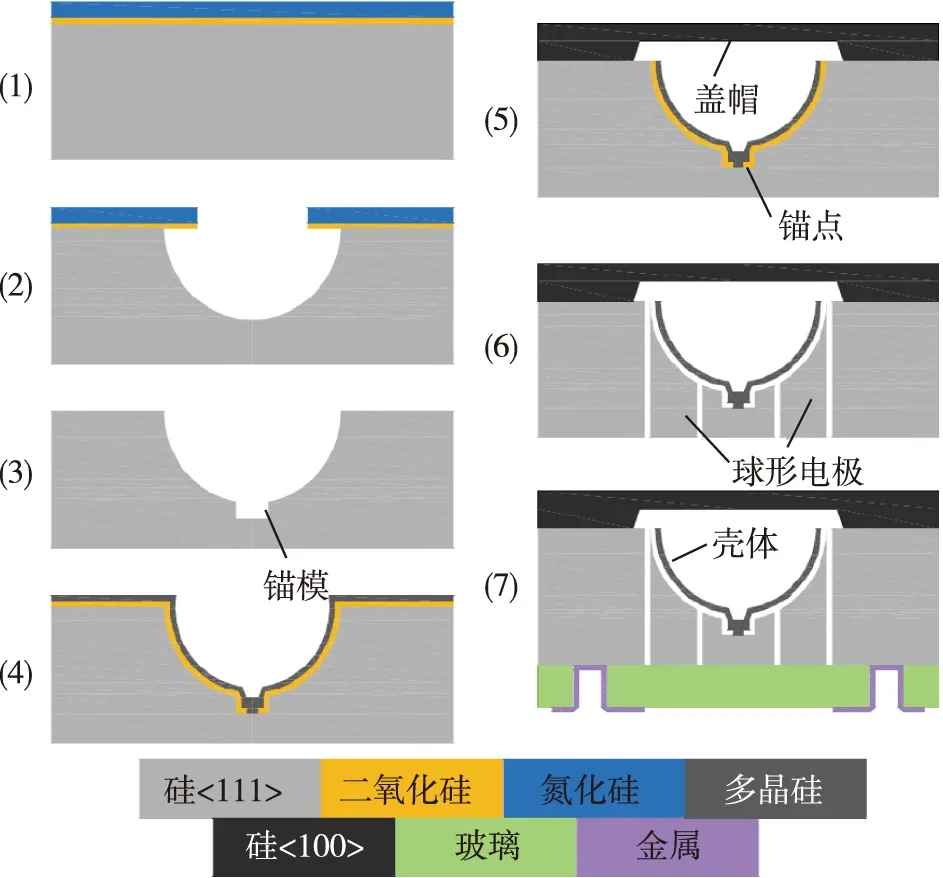

谐振器在600μm低电阻率p型单晶硅<111>晶片上制造,其完整的制造过程如图2所示:(1)在晶圆上生长0.2μm的二氧化硅,然后生长2μm的低应力氮化硅,作为各向同性刻蚀的掩膜;(2)在氮化硅和二氧化硅层上开口,经湿法刻蚀加工出半球微腔;(3)剥离掩膜层之后,在微腔的底部采用ICP进行刻蚀,以形成用于谐振器壳体的锚点;(4)采用LPCVD工艺沉积一层低应力多晶硅壳层;(5)利用化学机械抛光去除晶片顶面上的壳层和牺牲层,使用金硅共晶键合将被氧化铝层覆盖的盖帽晶圆与结构层晶圆进行键合;(6)从键合叠层的底面进行ICP蚀刻,将球形电极和释放孔蚀刻至键合表面,然后采用气态氢氟酸刻蚀二氧化硅牺牲层,以释放球壳,形成电容间隙;(7)阳极键合下层玻璃晶圆,并加工形成金属引线键合图形。

图2 微半球谐振器制造过程的步骤Fig.2 Manufacturing process steps of micro hemispherical resonator

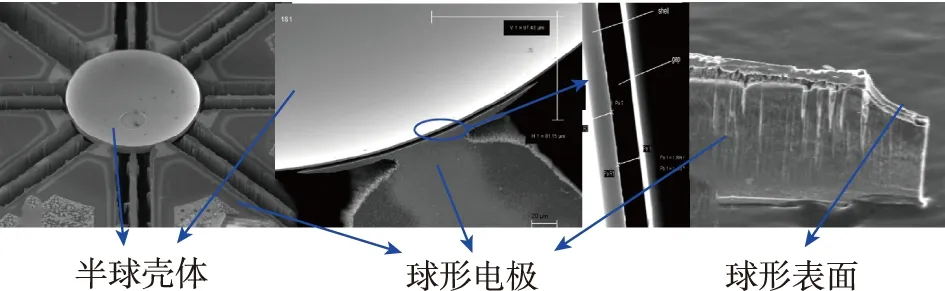

成品半球壳体的直径为790μm,深度为310μm,厚度为1.5μm。壳体周围有12个驱动和检测球形电极,去除盖帽后的壳体电镜图像如图3(a)所示。在电极壁上出现的扇形特征是由刻蚀引起的,这将导致电容的不对称性,而该问题尚待研究与优化。球形电极与外壳之间的极窄间隙如图3(b)所示。图3(c)展示了球形电极能量转换表面的电镜图片。

(a)半球壳体 (b) 球形电极 (c) 球形表面图3 去除盖帽后的电镜图像Fig.3 SEM images after cap removal

2 陀螺基本动力学

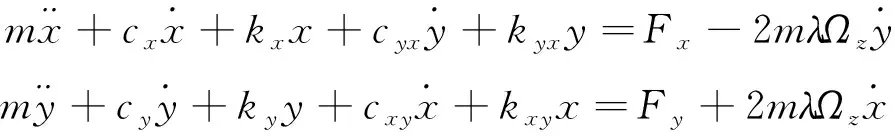

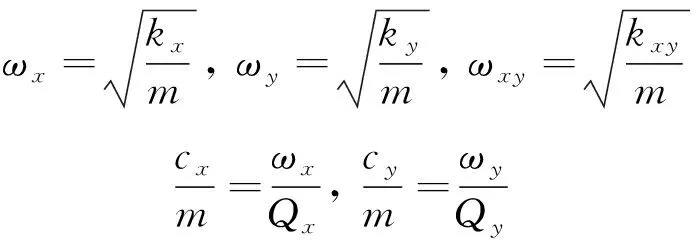

微半球谐振陀螺将运动按照沿0°的驱动模态方向x

和沿45°的敏感模态方向y

进行了分解,其微分方程可表示为

(1)

式中,x

和y

为谐振子在两模态方向上的位移,m

为谐振子的有效质量,k

和k

为陀螺两个模态的刚度系数,c

和c

为两个模态的阻尼系数。F

和F

为静电驱动力,k

=k

为刚度耦合系数,c

=c

为阻尼耦合系数,λ

为科里奥利力耦合系数,Ω

为Z

轴上的角速率。两模态的频率项及其耦合项如下式所示

(2)

其中,ω

和ω

为两模态的固有谐振频率,ω

为交叉耦合频率,Q

和Q

为两模态的品质因数。在单模态工作方式下,利用锁相环在驱动模态上产生谐振频率ω

的静电驱动力F

=F

cosω

t

。其中,F

为其振动位移幅度。因此,可求得其时域解为

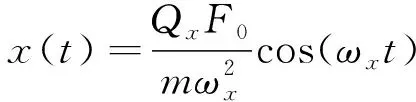

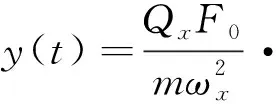

(3)

式中,Δω

=ω

-ω

为两模态间的模态分裂,λ

为角增益,φ

为输入输出间的相位变化。其敏感模态的输出y

(t

)可由相干解调恢复出同相信号与正交信号。其中,同相信号包含了Z

轴旋转的角速率信息,但也受到阻尼耦合的影响,在没有旋转时也会有额外的检测输出;正交信号则会受到刚度耦合的影响而产生额外输出,在相干解调不完全下会对角速率的检测产生严重影响。此外,也可看出当Δω

=0(即模态完全匹配)时,敏感模态的输出达到了最大。3 接口电路设计

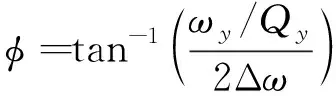

如图4所示,硅半球陀螺接口电路采用双卡设计,包含一块模拟电路放大板和一块数字控制电路系统。整个系统架构采用Xilinx公司的XC7Z035作为核心控制器,其将双核Cortex-A9 MCU与FPGA进行了一体化封装,MCU部分能够达到666MHz的运行频率,且能够进行双核操作。FPGA部分则含有 171900个查找表、343800个触发器和800个DSP乘法器。这些资源对高速算法的运行是十分有利的。DAC采用TI公司的两块8通道16位高精度DAC和一块2通道16位高精度ADC来降低由数据转换产生的量化噪声。其中,两块DAC中的一块用于产生陀螺的激励信号,另一块用于产生陀螺的调谐电压与正交误差抑制电压。

图4 系统总体硬件架构Fig.4 The hardware architecture of entire system

在进行单模态操作时,数字控制器产生的数字正弦信号经DAC转换而得到模拟正弦驱动信号,通过单位增益缓冲模块(Unit Gain Buffer, UGB)进入陀螺表头。从陀螺表头输出的信号经跨阻放大器(Trans-Impedance Amplifier, TIA)放大后、以差分信号的形式被ADC采集并输出至数字控制器进行处理。使用差分信号传输能够显著抑制共模噪声并减小电磁干扰,适合幅度较小的弱信号传输。

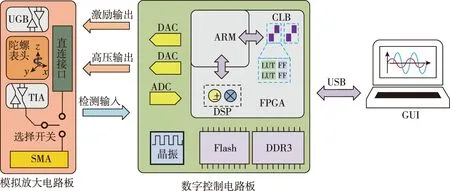

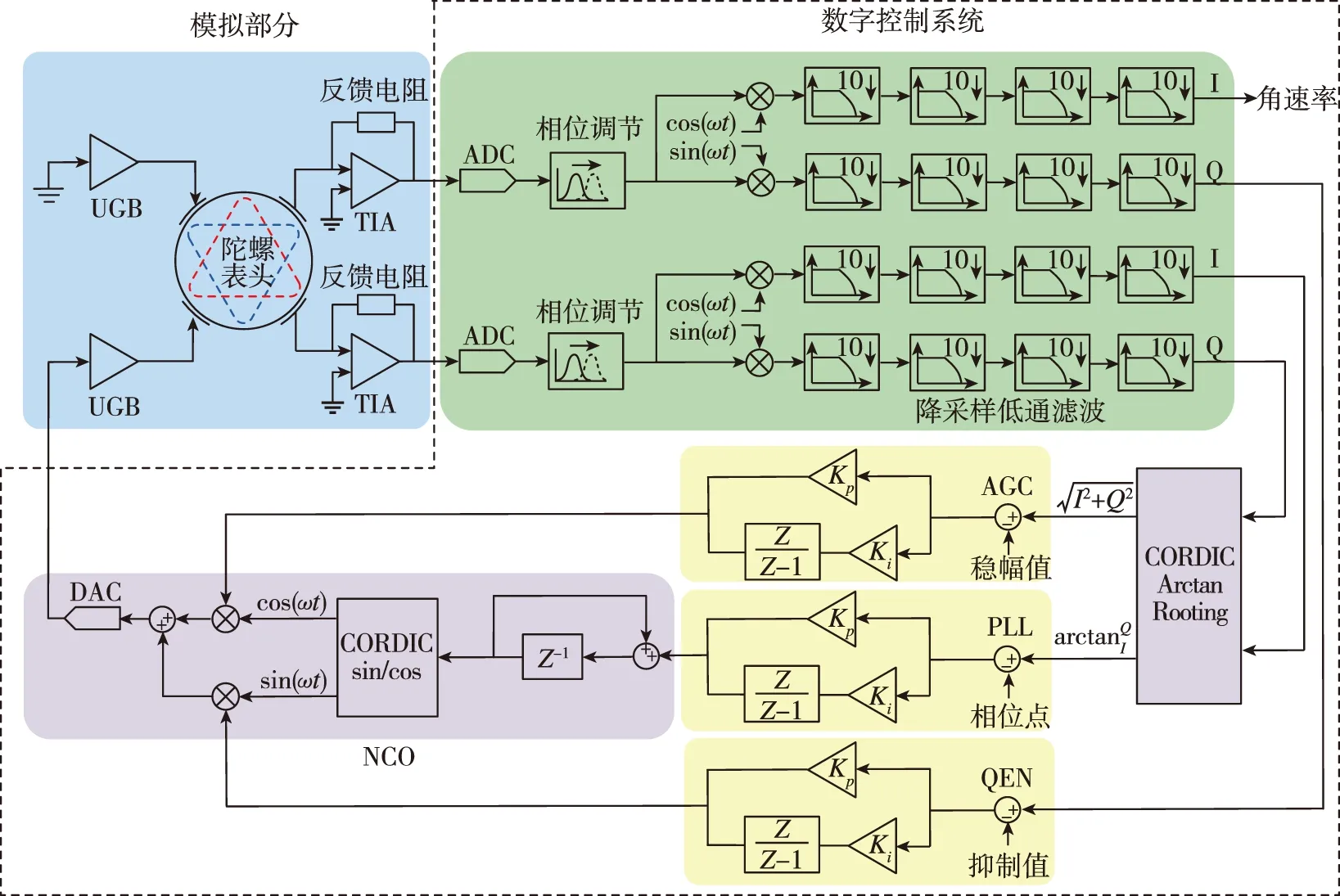

由于模拟部分的电路为成熟的电路,这里重点介绍数字控制器部分。图5展示了数字控制器的整体架构,一个由32位频率字驱动、由坐标旋转数字计算器(Coordinate Rotation Digital Computer,CORDIC)算法设计的数控振荡器(Numerically Controlled Oscillator,NCO)产生一定频率的正余弦激励信号,其中余弦信号用于驱动陀螺,正弦信号用于交流正交误差抑制。两路正余弦信号可通过软件配置乘法器系数对信号进行幅度调节,叠加后的信号以高速SPI协议的方式送至DAC并产生实际电信号。该算法由16级流水线设计实现,在初始化16个时钟周期后,可在每个时钟周期内都输出一个正弦数据点,其频率计算如下式所示

图5 数字系统整体架构Fig.5 Digital system architecture

(4)

式中,FreWord为32位频率字,f

为模块的输入时钟,f

为产生的正弦信号频率。以50M输入时钟为例,其频率分辨率约为0.01164Hz,这对于陀螺的锁相环精度需求而言是足够的。陀螺两个模态输出的检测信号由ADC采集后进行调相和相干解调,可分别得到对应的同相解调信号I和正交解调信号Q。在该相干解调器中,设计了四阶联降采样FIR滤波器。其总体降采样率为10000,时钟频率高达200MHz。其计算延迟小于10μs,延迟与最终低频输出速率相比可忽略不计。将得到的两路解调IQ信号通过CORDIC模块计算得到各自的幅值与相位信息。其中,相位信息用于进行锁相闭环(PLL),利用一个PI控制器使驱动模态的输出相位与谐振相位点间的差值为零,并以此控制NCO的频率保持在陀螺的谐振频率上。幅值信息用于进行驱动模态幅值控制(AGC),在相位被锁定在谐振点上时,通过一个PI控制器调节驱动模态激励信号的幅值,以控制检测信号幅值稳定到设定点,从而使其具有稳定的振幅,进而保证角速率信号载波的稳定。

经过PLL和AGC闭环后,敏感模态检测端分离出的同相信号I包含了所有的角速率信息,而正交信号Q则反应了两模态间的不对称性,即由驱动模态耦合至敏感模态的分量。由于在模态不匹配的情况下,正交误差严重影响了陀螺敏感模态的角速率检测。为抑制该误差,采用交流正交抑制(Quadrature-Error Null,QEN)方式(即采用一个PI控制器控制驱动模态的正弦信号,并与原来的余弦驱动信号叠加),从而使敏感模态的正交信号恒定为0。正交抑制闭环控制可以在一定程度上抑制陀螺的不对称性,但由于不可能实现理想对称的情况,陀螺的输出依旧存在零偏漂移。

4 实验结果

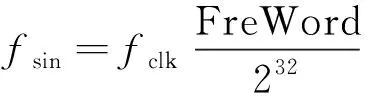

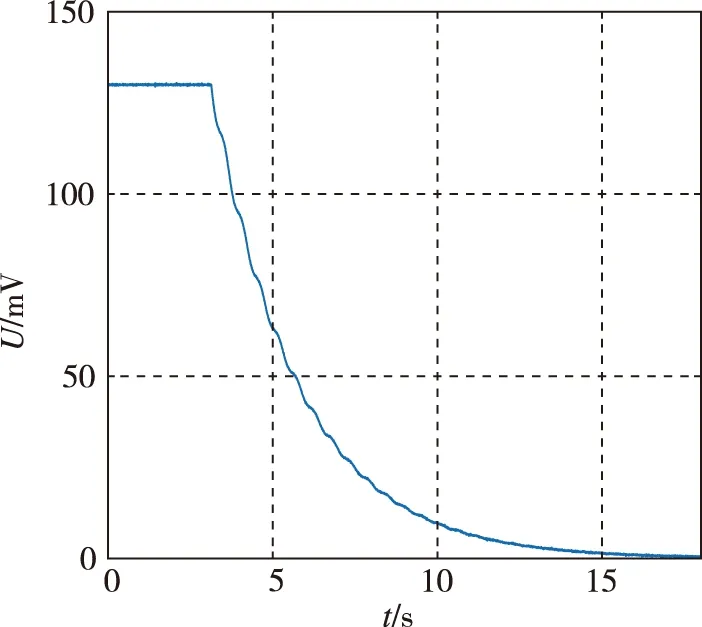

首先,进行陀螺开环扫频测试,得到驱动模态B和敏感模态A的谐振频率分别为5.12969kHz和5.12786kHz。随后,对两个模态单独进行驱动,并利用锁相环和稳幅环使模态工作于谐振状态,通过断开当前模态的激励信号采集其能量衰减曲线,从而计算Q值,其自由衰减曲线如图6所示。将曲线进行拟合,可得到两个模态各自的时间常数τ

分别为0.3787和0.3792。依此,可计算两个模态的Q值为Q

=2πω

/

2τ

=π×5.

12786×10÷0.

3792=42483

Q

=2πω

/

2τ

=π×5.

12969×10÷0.

3787=42554

(5)

(a)驱动模态

(b)敏感模态图6 两模态自由衰减曲线Fig.6 Free decay curve of drive and sensitive modes

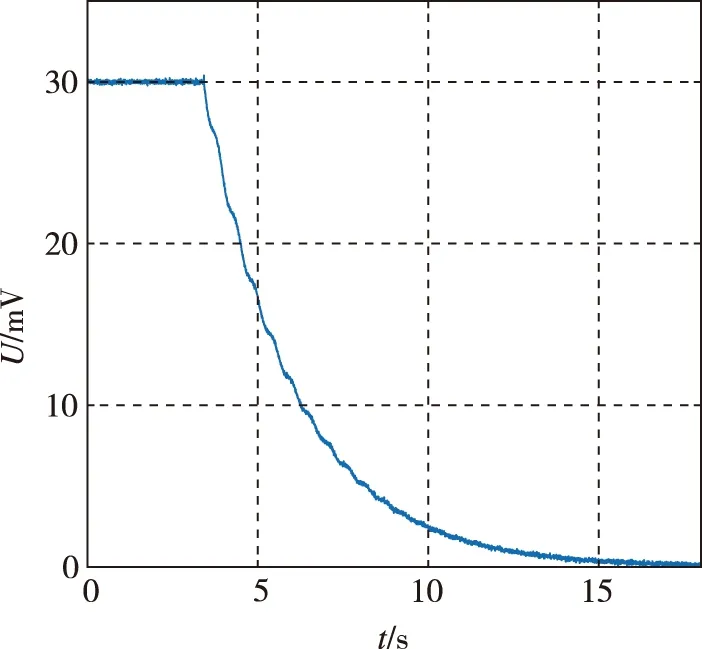

为了评估微半球谐振器两个振动模态的匹配性能,将系统固定于转台上,根据扫频所测量的开环频率响应进行调谐,从而消除可见的模态分裂并减少正交耦合程度。在模态基本匹配的条件下,利用仪器对谐振器进行扫频,得到的结果如图7所示。

图7 模态匹配的开环扫频曲线Fig.7 Open loop frequency sweeping curve with mode matching

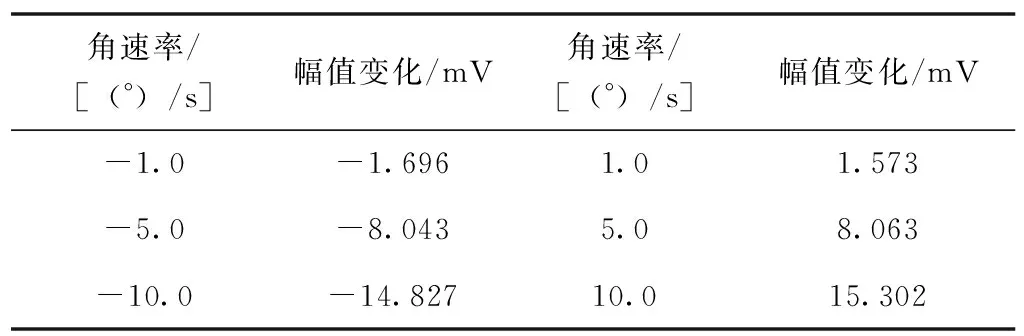

此时,对驱动模态进行PLL相位闭环并开启AGC稳定幅值,开启交流正交抑制闭环。预热十五分钟后,对该陀螺进行标度因子测试,角速率对应的陀螺电路输出信号的幅值如表1所示,其线性度曲线如图8所示。

表1 标度因子测试结果

图8 标度因子线性度Fig.8 Linearity of scale factor

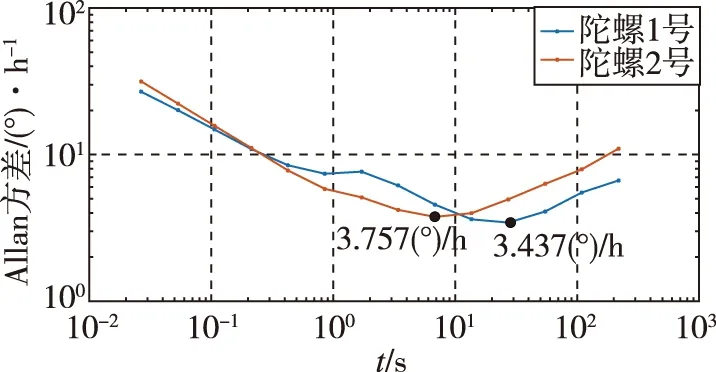

为了验证该结构设计和制造方法的有效性和通用性,随机选取了同批次两个不同型号的陀螺进行了测试验证,对两个陀螺分别进行了30分钟的零偏测试,Allan方差如图9所示。测试结果表明,两个样品的零偏不稳定性分别为3.757(°)/h和3.437(°)/h,零偏和信噪比性能一致性较好;而两个样品的长期漂移情况有所差异,这可能是环境变化所致。

图9 零偏不稳定性测试Fig.9 Test of bias instability

5 结 论

本文研究了新型硅微半球陀螺的结构与制造方法,以及其数字化接口控制系统的设计。在机械表头设计方面,针对当下机械结构加工对称性差的难题,创新性地采用了自对准球形电极一体化制造工艺,避免了传统电极的二次组装弊病。与此同时,电容间隙是由牺牲氧化硅层产生的,因此所加工的电极可以保证电容间隙足够小且分布均匀。在接口电路的开发方面,利用前端采集电路、数据转换器、FPGA相互配合,构成了微半球陀螺表头的测控系统。该系统充分利用了数字系统的强大算力,运用CORDIC算法设计了数字控制振荡器。该数字控制振荡器可对陀螺进行灵活的高频激励和交流正交抑制,并采用了超高的降采样率和时钟频率设计了数字化滤波器,以实现相干解调。交流正交抑制功能可以在一定程度上抑制陀螺因模态分裂而产生的正交误差信号。同时,该系统还采取了陀螺信号差分传输、数字模拟相互隔离等措施,有效降低了系统噪声并兼具了数字信号鲁棒性、环境不敏感的特点。因此,该系统具有较好的信噪比和零偏不稳定性。此外,相较于传统的模拟方案,该系统还具有设计开发灵活的特点,可以在不改变硬件配置的情况下设计为其他架构,如频率调制式陀螺仪和全角模式陀螺仪。