半球谐振子镀膜残余应力对品质因数影响特性分析*

2021-07-07楚建宁朱蓓蓓许剑锋

楚建宁,朱蓓蓓,秦 琳,刘 青,兰 洁,陈 肖,许剑锋

(1.华中科技大学 机械科学与工程学院·武汉·430074;2.上海航天控制技术研究所·上海·201109)

0 引 言

随着航天、航空工业的发展(特别是在深空探测等领域),我国对寿命长、精度高、功耗低、质量轻的惯性仪表的需求日益增加。半球谐振陀螺是一种利用半球壳唇缘的径向驻波进动效应来感测基座旋转的新型固体振动陀螺仪,由高品质因数的熔融石英玻璃材料加工而成。其具有体积小、精度高、功耗低、可靠性高、抗核辐射、启动时间短、工作温度范围大、对线性过载不敏感、工作寿命长达15年以上等优点,越来越成为未来飞行器所需的长寿命、高精度惯性导航的首选。

半球谐振陀螺的核心部件主要由激励罩、半球谐振子、检测基座组成。为了控制振子振动并获得精确的振动信号,需要对绝缘的半球谐振子的表面进行金属化薄膜沉积,使其具有良好的导电性。金属化薄膜沉积工艺应尽量保持振子高Q值和低频差的特性,而薄膜应力直接关系到半球谐振子的成品率、稳定性和可靠性。因此,必须控制薄膜的残余应力,以降低半球谐振子Q值的衰减。

本文首先介绍了半球谐振子品质因数的基本概念,并通过有限元仿真实验分析了薄膜残余应力的不均性对半球谐振子Q值的影响规律,然后通过实验的方法在半球谐振子表面进行了金属化镀膜,并在真空环境下对半球谐振子Q值进行了测量,并将测量结果与仿真结果进行了对比,最后对实验进行了总结。

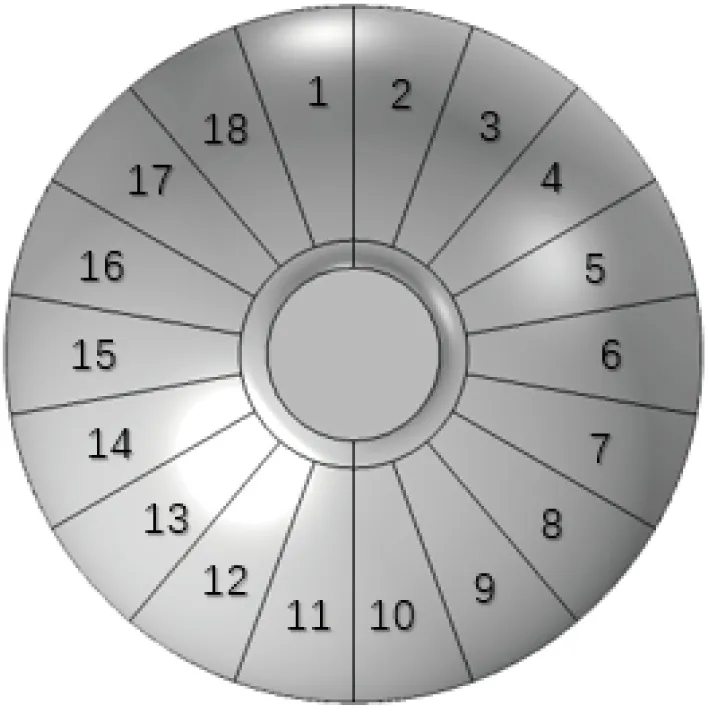

1 薄膜性能对半球谐振子的影响

半球谐振子是半球谐振陀螺的主要敏感元件,也是半球谐振陀螺仪的核心部件。品质因数作为其主要的性能参数之一,直接决定了半球谐振陀螺导航系统的精度。品质因数也称Q值,是用来表征振动系统能量损耗特征的物理量,特指振动系统的总能量与一个周期内损耗能量的比值。其定义为

(1)

其中,E

指振动系统中的总能量;ΔE

代表单个振动周期内系统损失的能量。为了使谐振子获得良好的导电性,需要在加工过程中对以石英为基底的谐振子进行表面金属化薄膜制备。在谐振子振动工作时,带有内部缺陷的金属薄膜的内耗会严重影响谐振子的Q值,而薄膜残余应力会给谐振子Q值带来极大损耗。因此,本文主要讨论了薄膜残余应力在镀膜过程中对Q值的作用关系,并讨论了在薄膜沉积过程中严格控制工艺参数、提高谐振子工作性能的方法。

2 谐振子金属薄膜残余应力对Q值的影响仿真研究

薄膜残余应力是一种内应力。由于原子溅射沉积在异性硬基底上,几乎所有薄膜内部都存在着较大的内应力,薄膜应力会直接影响半球谐振子的品质因数。薄膜内部张应力过大会导致薄膜边缘翘曲,压应力过大将导致薄膜起皱或脱落。

2.1 均匀残余应力对Q值影响的仿真研究

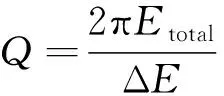

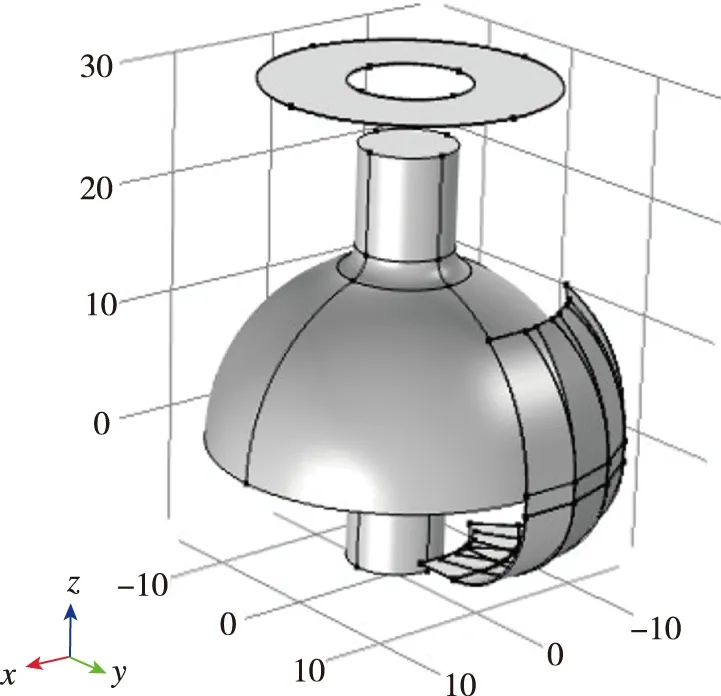

在材料受到循环应力作用时,应力将引起材料形变,材料在压应力作用下受热,在拉应力作用下冷却,产生的热通量将使材料的能量发生损耗。本文采用COMSOL软件进行残余应力对Q值影响情况的仿真,仿真软件通过全耦合的热方程和结构力学方程来模拟材料中的能量损耗,输出量质量因子即为所关心的Q值。如图1所示,在厚度为500nm的壳上施加外部均匀应力以模拟薄膜内应力,壳与谐振子实体采用多物理场共享边界进行连接,增加稳态求解器。在外部应力与内部应力达到稳态后,再对其进行模态仿真,观测残余应力对于Q值的影响情况。

图1 COMSOL仿真过程Fig.1 The process of COMSOL simulation

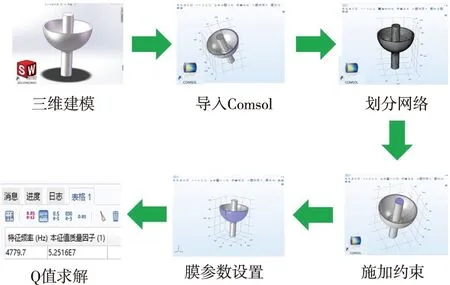

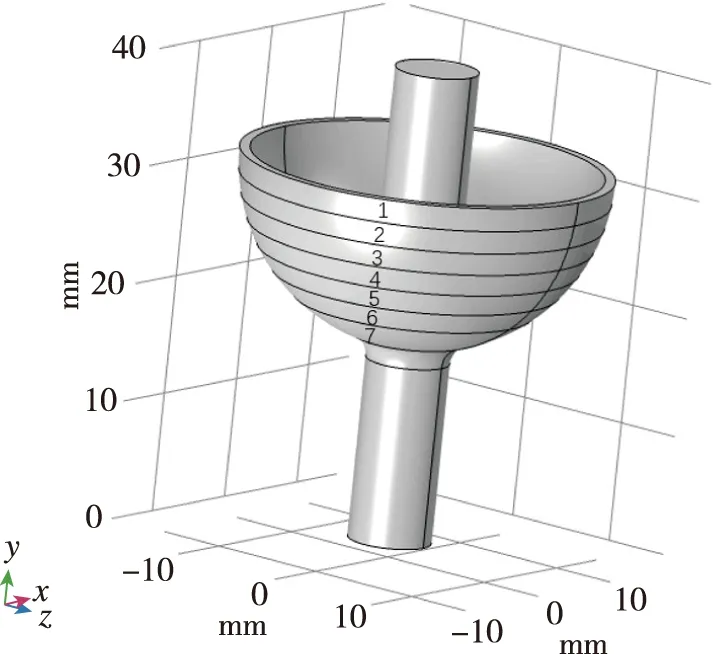

分别考虑半球谐振子径向与周向残余应力不均性对Q值的影响,将半球谐振陀螺表面薄膜沿半球轴的周向与圆周方向进行切分。在软件中将薄膜沿不同纬度进行切分,将唇缘到球底各部分分别编号1-7,如图2(a)所示。周向以谐振子旋转对称轴线为旋转轴,以间隔为20°的经线将半球壳外表面等分为18份,如图2(b)所示。

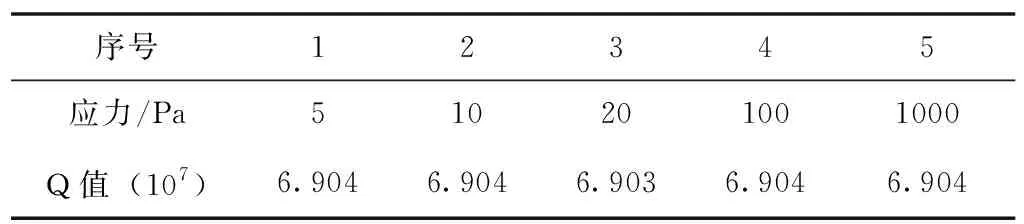

对每个部分施加均匀残余应力并进行仿真,应力参数及仿真结果如表1所示。

(a)轴向切分

(b)周向切分

表1 应力对Q值的影响

从表1可以看到,当残余应力均匀分布时,无论大小,残余应力并未对Q值产生较大影响,因此需考虑残余应力非均匀分布对Q值的影响。

2.2 不均匀残余应力对Q值影响的仿真研究

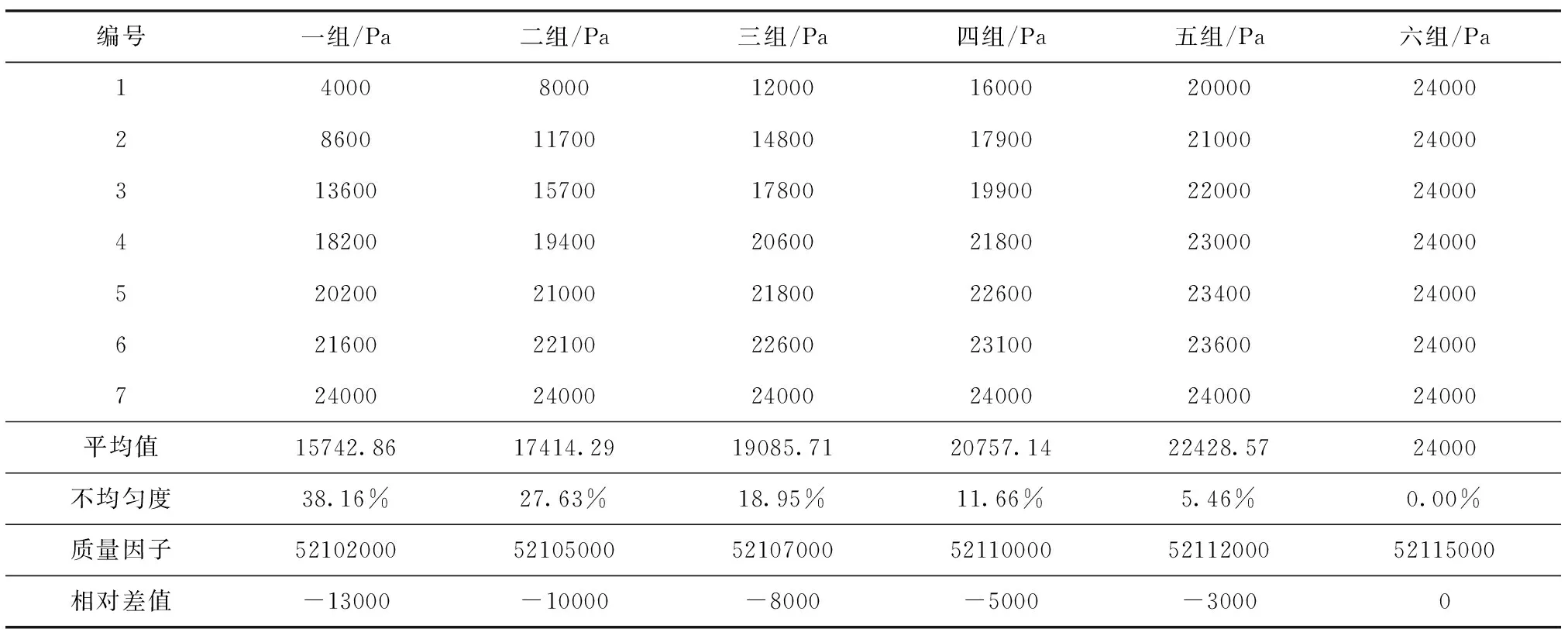

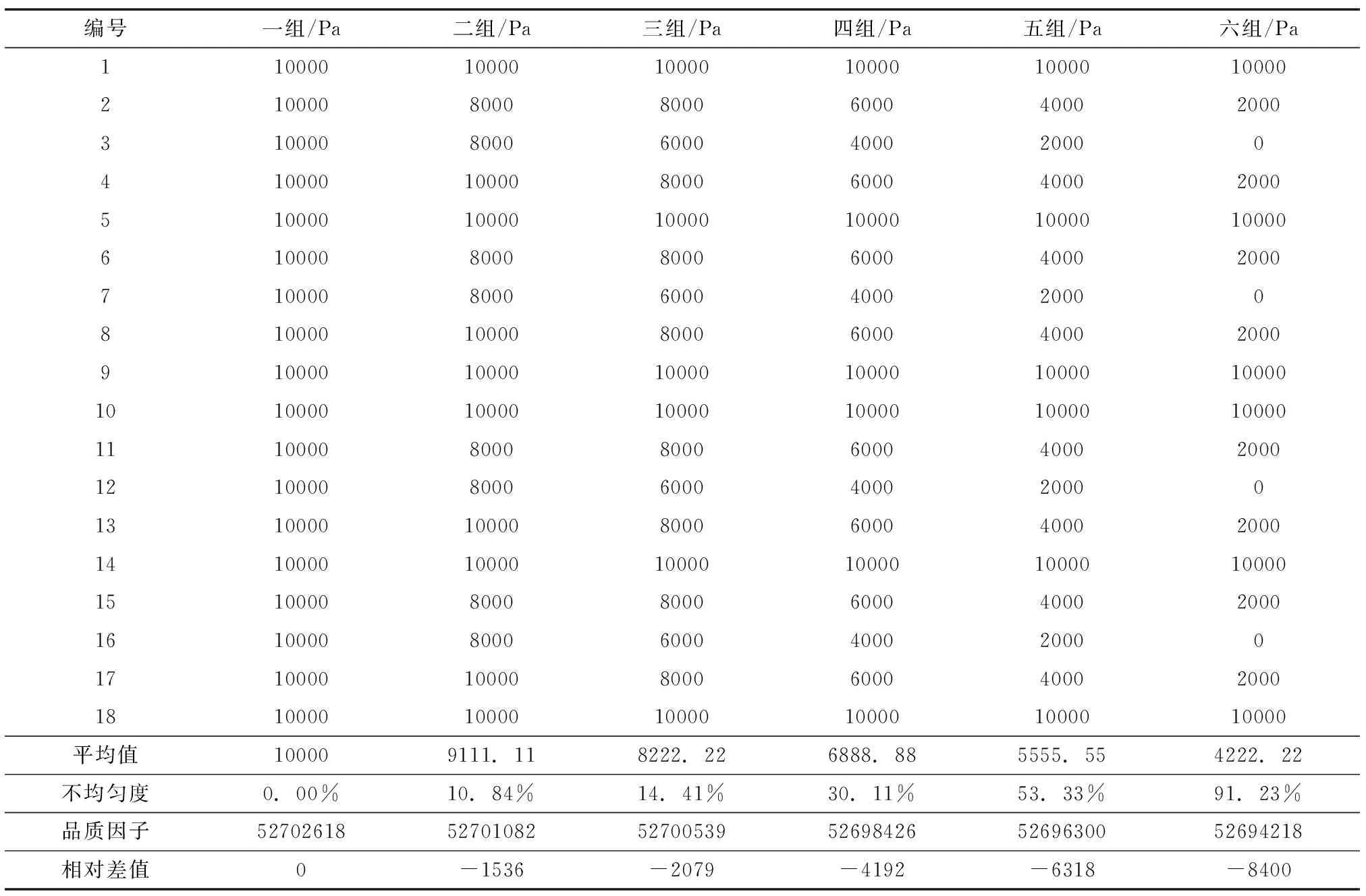

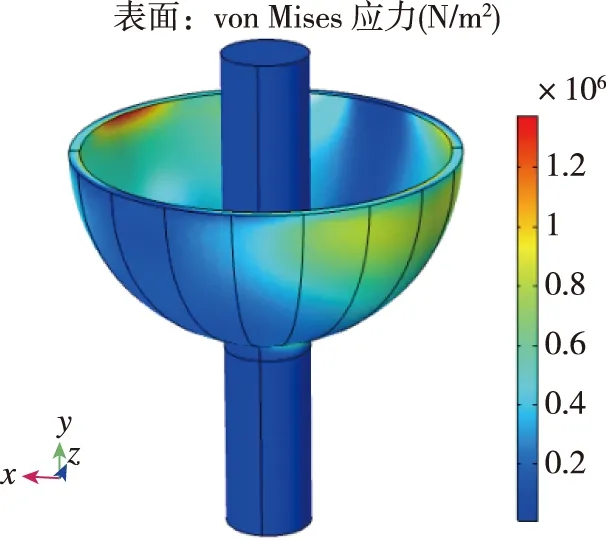

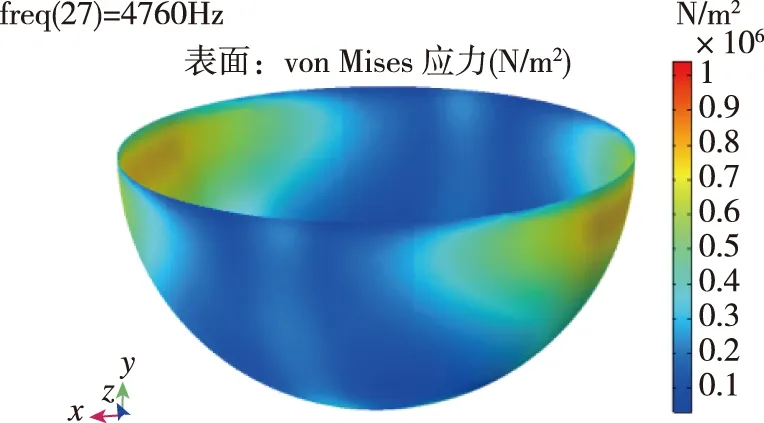

本文研究了谐振子膜层表面残余应力不均匀分布对Q值的影响情况。采用图2的划分方式,对每个分割面施加了不同的应力,添加了预应力研究,进行网格划分,然后通过计算比较得出了每组压力分布对应的仿真结果。其应力设置与结果如表2、表3所示。图3为表3中第六组应力分布对应的谐振子实体和壳上的应力分布云图。

表2 轴向压力参数分布及结果分析

表3 周向压力参数分布及结果分析

(a)实体应力分布

(b)膜层应力分布图3 第六组实体应力及膜层应力分布云图Fig.3 The stress distribution of solid and film of simulation

从仿真结果可以看出,随着残余压力沿轴向与周向不均匀度的逐渐增大,谐振子Q值逐渐减小,这表明残余应力的非均匀分布对谐振子Q值衰减具有一定影响。同时,残余应力对薄膜的稳定性和附着牢固性也有较大影响。因此,在谐振子表面镀膜过程中应严格控制残余应力及其分布,将Q值衰减控制在一定范围内。

3 半球谐振陀螺表面金属化镀膜工艺实验

3.1 谐振子金属薄膜制备

在薄膜制备过程中,影响残余应力的主要因素包括:薄膜沉积的均匀性及基底加热的均匀性。基于半球谐振子金属薄膜残余应力对Q值影响情况的仿真结果,通过控制半球谐振子表面金属薄膜的均匀性以及确保基底均匀受热,可有效控制残余应力大小及残余应力均匀分布,进而避免谐振子Q值在镀膜后出现较大衰减。

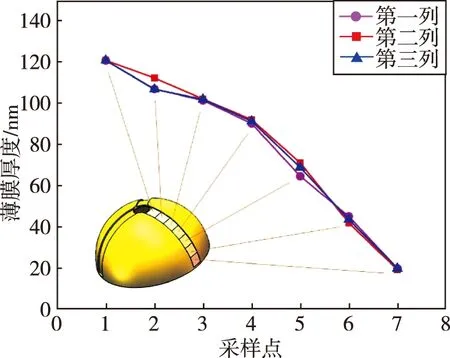

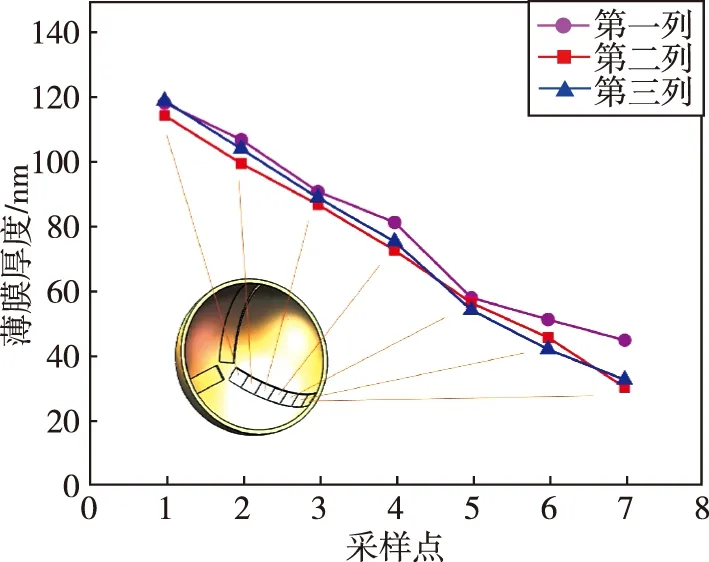

现有磁控溅射镀膜系统的运动方式为工件以电机传动轴为中心进行公转运动。在此转动状态下,如果被镀工件表面形状复杂,则无法保证膜层具备良好的均匀性。利用工件只能进行公转运动的电子束蒸发镀膜设备进行了针对半球面内外表面从球顶到唇沿的膜厚的研究,实验结果如图4所示。从图4可以看出,从球顶到唇沿膜厚逐渐降低,需要优化工艺,精确控制膜层厚度,稳定控制蒸发速率。在此基础上改进工件的转动方式,将使复杂形状表面的膜层性能具备较大的提升空间。

(a)外球面

(b)内球面图4 半球表面薄膜厚度分布图[12]Fig.4 The film thickness distribution of hemispherical resonator

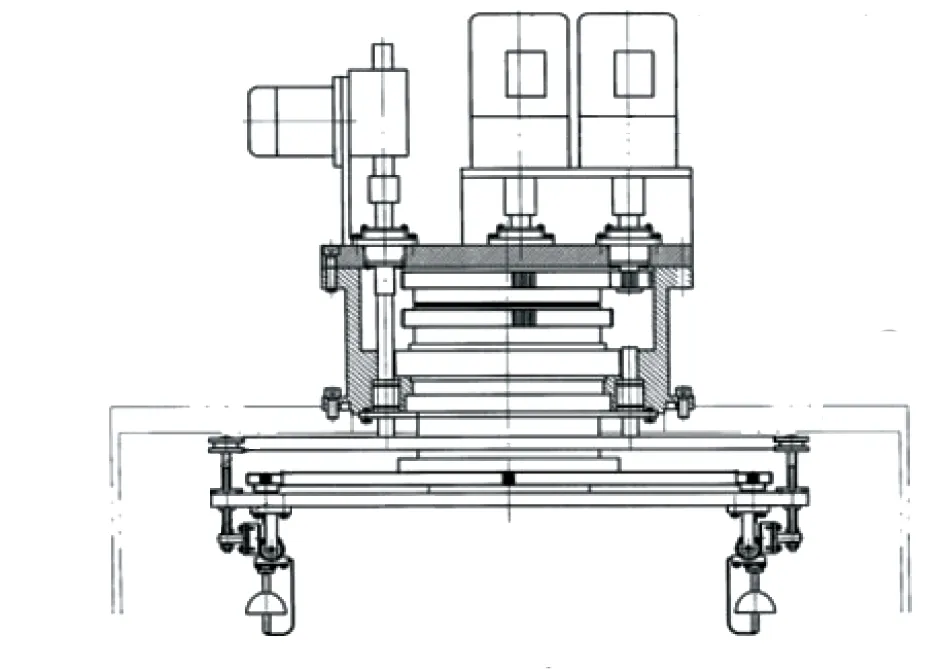

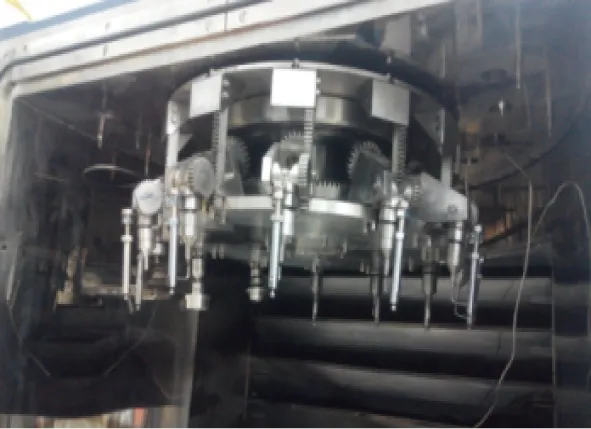

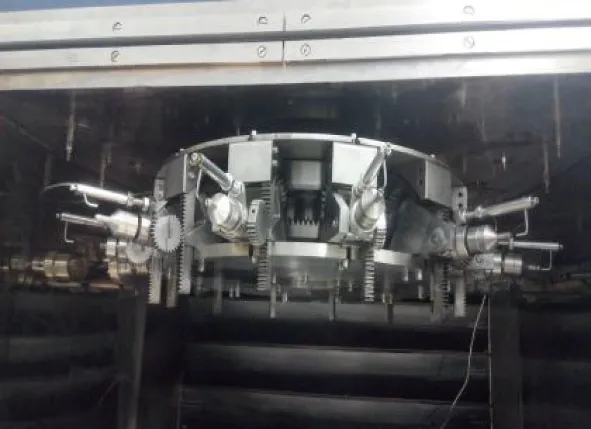

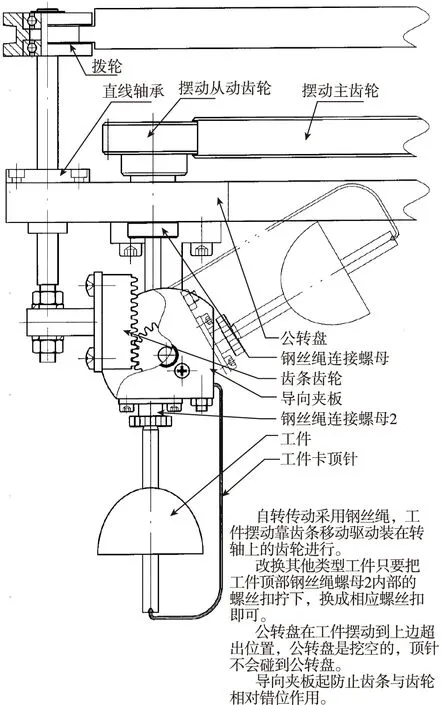

因此,本研究在磁控溅射镀膜机中利用自主搭建的多自由度转动机构来控制半球谐振子在表面金属化过程中膜层厚度的均匀性。图5(a)为多自由度转动机构示意图,图5(b)、图5(c)分别代表其摆角的最小状态及最大状态。该机构在镀膜过程中可使被镀工件在真空室内进行自转、公转,以及沿公转径向的摆动运动,实现了工件多种转动方式的独立运动与联动,很好地满足了曲面镀膜项目的技术要求,对被镀工件表面形状复杂、较难精确控制膜层厚度等难题提出了很好的解决方向,可适用于对多种曲面的镀膜厚度均匀性进行研究。

(a) 转动机构示意图

(b) 摆角最小状态图

(c) 摆角最大状态图图5 多自由度转动机构Fig.5 The multi-DOF rotating mechanism

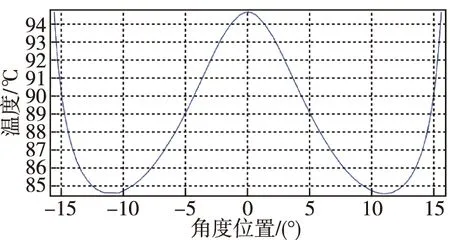

此外,结合自转工装优化热源布置可确保在镀膜过程中谐振子的表面温度场受热均匀。图6为半球谐振子在镀膜过程中的夹具形状及其运动装置,以及薄膜沉积过程中热源的分布情况,即热源分布于半球谐振子的一侧。只有曲面板两端会有小部分重叠,而热源对半球面的整体单位时间辐射度R

基本无变化。在加热过程中,半球面匀速旋转,即可得到较均匀的内外表面温度分布。工件表面吸收的辐射度R

与向外发射的辐射度R

相等时,工件达到稳态。唇沿处温度沿半圆周的变化如图7所示,即呈正弦变化。若加热过程中工件匀速自转,采用此加热方式可在半球内外表面沿周向得到较均匀的温度。在镀膜过程中,设置磁控溅射镀膜机的直流电源为150W,将氩气压力设置为0.5Pa,将基体表面加热至120℃,通过步进电机控制自由度运动工作台的自转速度、公转速度、摆动速度分别为7r/min、12r/min、15(°)/s,将溅射时间设置为26min,将膜层沉积厚度设置为100nm左右。半球谐振子表面沉积金属薄膜的实物图如图8所示。

(a) 夹具形状

(b)热源分布图6 半球谐振子镀膜夹具形状及薄膜沉积过程中的热源分布情况Fig.6 The coating fixture and heating distribution of hemispherical resonator

(a)外圆面边沿

(b)内圆面边沿图7 内外球面边沿温度周向分布Fig.7 The temperature distribution of the inner and outer edge of hemispherical resonator

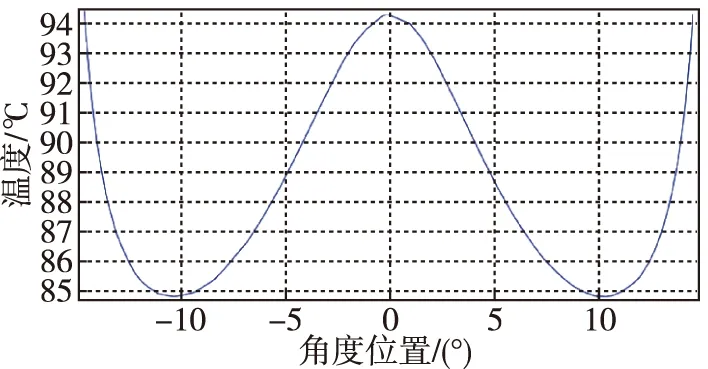

图8 半球谐振子金属化薄膜沉积后的实物图Fig.8 The hemispherical resonator after film deposition

3.2 谐振子关键特性检测

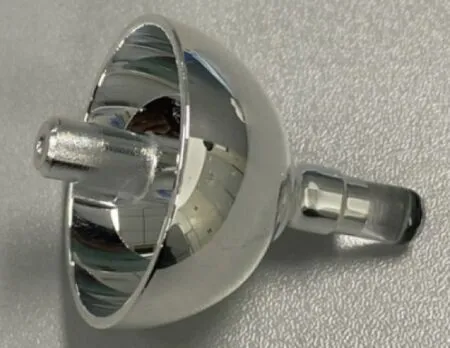

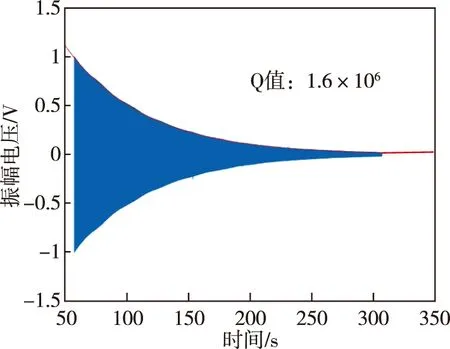

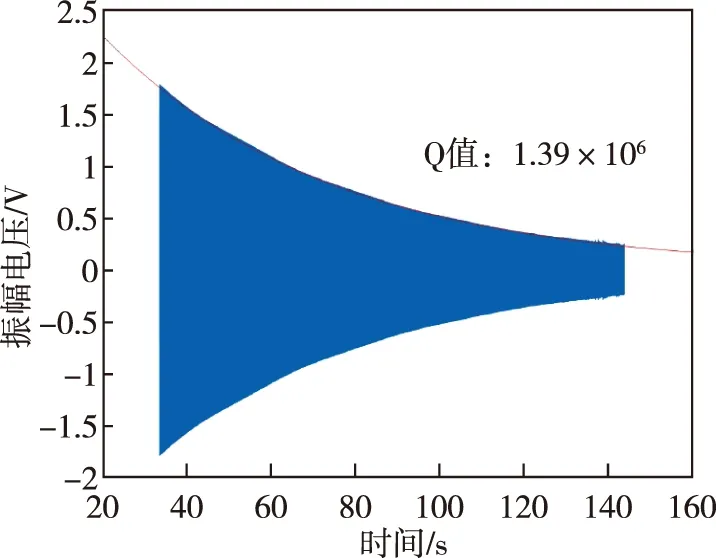

采用激光测振仪在真空状态下对沉积金属薄膜的谐振子进行关键特性检测,如图9所示。图10为半球谐振子Q值的检测结果,图10(a)为镀膜前半球谐振子Q值的检测结果,图10(b)为镀膜后半球谐振子Q值的检测结果。

图9 半球谐振子Q值检测Fig.9 The Q factor test of hemispherical resonator

(a) 镀膜前Q值检测结果

(b) 镀膜后Q值检测结果图10 半球谐振子Q值检测结果Fig.10 The result of Q factor test of hemispherical resonator

镀膜前,Q值为1.6×10;镀膜后,Q值为1.39×10。对比镀膜前后Q值的变化,其衰减量为13.13%,符合衰减量不大于30%的要求。检测结果表明,采用多自由度转动机构的磁控溅射及热源均匀加热方法,可严格控制残余应力均匀分布,确保Q值衰减量在要求范围内。

4 结 论

半球谐振子在薄膜沉积后的仿真分析,表明了谐振子金属薄膜表面残余应力的均匀分布可有效降低Q值的衰减。通过控制薄膜制备的均匀性及基底加热的均匀性可有效控制薄膜的残余应力及其分布。工艺试验表明,采用多自由度的磁控溅射镀膜及热源均匀加热方法,在沉积厚度为100nm的金属薄膜后,检测得到的Q值衰减量为13.13%,满足应用需求。