石英玻璃的等离子体抛光技术研究现状*

2021-07-07李朝将孙元成张晓强李绍良

屈 睿,李朝将,孙元成,张晓强,金 鑫,李绍良,左 镇

(1.北京理工大学 机械与车辆学院·北京·100081;2.中国建筑材料科学研究总院有限公司·北京·100024;3.上海航天控制技术研究所 上海惯性工程技术研究中心·上海·201109)

0 引 言

石英玻璃是由二氧化硅单一组分构成的特种工业技术玻璃,具有一系列特殊的物理和化学性能,并被新材料领域专家誉为“玻璃之王”。由于独特的结构,石英玻璃具有优异的光学、物理和化学特性,如高强度、耐高温性、良好的化学稳定性。其被广泛应用于光纤通信、航空航天、激光核技术、半导体、惯性导航等领域。

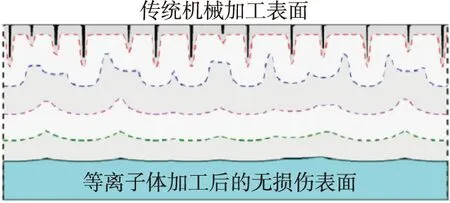

石英玻璃器件的加工流程一般包括切割、研磨、抛光等工序,由于其属于脆性材料,上述加工工序容易造成其表面质量变差(划伤、麻点、粗糙度)和亚表面损伤。石英玻璃元件的表面加工质量直接制约着整个光学系统及相关装备的分辨率、精度、稳定性和可靠性等性能。表面、亚表面损伤会对元件性能产生严重影响,如镀层质量、传输性能和由激光引起的损伤阈值降低,尤其会缩短高功率激光系统、半导体产业、军事和航天等领域所用器件的使用寿命。

随着光学加工制造技术的不断发展,新型光学系统对光学元件的精度有了更高的要求。在传统的抛光工艺中,机械切削力的作用会使材料表面产生微裂纹和残余应力等亚表面损伤,故无应力及非接触式的纳米级超精密加工已成为先进制造技术领域中的重要研究方向。

本文介绍了石英玻璃表面超精密抛光的常用方法,首先分别阐述了气囊、磁流变等现代超精密加工技术的原理及其发展历程,然后比较了各种方法的优势与不足,着重介绍了等离子体抛光工艺的发展,最后对等离子加工技术的现状进行了总结,并对未来发展趋势进行了阐述。

1 石英玻璃抛光技术

1.1 气囊抛光

气囊抛光(Bonnet Polishing,BP)是伦敦光学实验室的Walker等在20世纪90年代提出的一种抛光方法,该实验室与Zeeko公司合作开发了IRP系列气囊抛光机床,为气囊抛光技术的发展做出了很大贡献。球形气囊内部充气,外部粘附一层聚氨酯抛光垫,可与被抛光的工件表面实现良好的贴合。气囊由内部电机驱动,通过调整充气压力及主轴转速达到对表面进行修形及定量去除的目的。

Zeeko公司利用IRP系列抛光机床接连取得成果,其加工直径范围可达200~2400mm。Walker等利用该机床在100s内去除材料500nm的情况下,得到的BK7玻璃试样的表面粗糙度R

达3nm,在另一研磨至800粒度的样品上实现了R

=2.4nm。哈尔滨工业大学的朱传睿利用五轴混联气囊,对气囊抛光路径规划设计算法进行了设计分析,并对 K9 材料的光学玻璃进行了抛光,获得了R

为6nm的光滑镜面。气囊抛光适用于加工平面及曲率存在变化的工件,其抛光区材料去除相对均匀且无序。在加工过程中,通过调节气囊内部的气压,可以实时控制工件的表面质量。由于气囊与工件表面接触面积连续可控,因此不需要更换不同直径的抛研工具,便可实现全过程加工。但是,工具与工件的接触面积较小,加工效率较低。同时,在抛光过程中,气囊容易受到外界因素的影响,有时会出现失稳的现象。此外,由于需要数控技术控制抛光工具的运动,导致了对机床精度的要求较高,设备造价昂贵,且抛光加工时间较长,容易产生中高频误差。气囊还受限于控制技术,不易达到理想的加工条件,无法准确建立数学加工模型。因此,气囊抛光法难以被应用于复杂曲率的光学元件的高精度确定性抛光。

1.2 磁流变抛光

白俄罗斯的Kordonski和美国罗切斯特大学光学制造中心(Center for Optics Manufacturing,COM)共同提出了磁流变抛光技术(Magnetorheological Finishing,MRF)。通电时产生的高梯度磁场,使得分布在抛光液中的磁性颗粒瞬间转变为 Bingham 流体,在抛光轮表面形成“柔性抛光膜”,黏度及硬度大大提高。被抛光工件在其与抛光液接触的区域受到抛光膜的高剪切作用,达到去除工件材料的目的。当撤去磁场后,磁流变液可立即恢复原状。

随后,Kordonski等利用磁流变技术进行实验,使得BK7非球面光学元件的R

达到了1nm,熔石英球面元件R

降至0.8nm,面形精度降至0.09μm。随着技术改进,COM在5~10min内,将初始面形精度为 30nm左右的熔石英降到1nm左右。随后,COM公司与QED公司合作,制造了Q22系列磁流变抛光机床,并成功将其实现了商业化应用。国防科技大学戴一帆等基于稀疏矩阵的驻留时间算法在K9平面玻璃上进行了试验。经过一次迭代修形(4.39min),其面形精度由初始的峰谷值PV=0.144λ

(λ

=632.8 nm)、均方根值RMS=0.031λ

改善为PV=0.06λ

、RMS=0.01λ

,R

达到了0.345nm。与传统加工方法相比,磁流变抛光加工光学表面不会随着应力的改变而发生形变,且在加工期间几乎不产生表面损伤,能够获得很高的表面质量。由磁流变效应形成的抛光头不会出现磨损,因此其去除函数完整且连续。此外,抛光液可循环使用,磨料可实时更新。然而,磁流变抛光方向单一,可能会给表面引入划痕,影响表面质量,同时其抛光斑点小,材料去除效率低。由于抛光轮半径的限制,磁流变技术不能加工曲率半径较小的曲面。

1.3 弹性发射抛光

弹性发射加工(Elastic Emission Machining,EEM)是由日本大阪大学Mori等提出的一种抛光方法。其原理是将聚氨酯回转球与工件一起置于含微细粉末粒子的悬浮液中,利用回转球与工件表面之间产生的流体润滑现象,使得磨粒以近似水平的角度轰击工件表面凸起部分,以达到整平的效果。该技术属于非接触抛光,工件与抛光盘在抛光过程中不发生接触,仅用抛光液中的微细粒子冲击工件表面,以获得加工表面完美结晶性和精确形状,其去除量为几个到几十个原子级。

大阪大学一直致力于EEM技术的研究和发展。Yamauchi等设计了一种喷嘴型的EEM头,其可在工作表面产生高剪切速率的超纯水流。在石英玻璃上进行试验后,其在大于0.3mm的整个表面波长范围内,实现了1nm的面型精度(PV=1nm)=。Kanaoka等利用EEM技术制造了EUV高精度光学镜。在两种低热膨胀材料(超低膨胀玻璃和微晶玻璃)的EEM实验加工中,R

表面粗糙度降低到了0.1nm。大连理工大学的徐兴芹针对弹性发射加工过程中材料去除的特点,设计搭建了一台基于圆形轮的弹性发射加工实验系统,并对磨粒群在抛光液中的运动规律进行了理论分析和建模仿真,以K9玻璃进行了实验验证。由于弹性发射抛光原理的特殊性,回转球与工件表面间的间隙大小由流体动压效应决定。只要悬浮液流动状态与微细粉末的分布状况稳定,单位时间内的工件去除量亦稳定。同时,机构的转速调节范围大,液体动压效应强,可以获得超光滑、低损伤的表面。但是,弹性发射的抛光过程依赖于设备转速的稳定性,且需要对抛光液进行实时补充,成本较高。由于其机理的限制,弹性发射仅适用于平坦或逐渐弯曲的表面,不能加工复杂曲率球面或常规球面。

1.4 离子束抛光

20世纪60年代,Meinel发现了经离子束加工后的光学材料表面粗糙度出现降低的现象,遂将离子束抛光(Ion Beam Polishing,IBP)引入了光学领域。该技术利用离子束溅射原理完成去除加工,通过加速器获得高能离子束并撞击材料表面,使得大部分能量传递给材料表层内的原子。受撞击的原子同时向周围原子传递能量,产生原子联级运动,原子直接或因多次撞击而溅射脱落。脱落的原子宏观上形成了工件材料的去除,达到原子级抛光的目的。

Kodak公司的Allen等利用离子束技术对超低膨胀玻璃进行了四次迭代加工,面型精度可达PV=0.17λ

、RMS=0.015λ

。日本航空电子工业有限公司中央研究实验室的Bourelle等人提出了一种基于离子束加工的气体团簇离子束化学机械抛光方法。这种新方法采用SF反应性气体团轰击SiO表面,使得R

达到了0.3nm。国防科技大学的舒谊等探究了离子束入射角度对表面粗糙度的影响,得出了垂直入射表面质量较差、倾斜入射可以改善表面粗糙度的结论。在入射角为45°时进行抛光,熔石英样品的表面粗糙度R

由抛光前的(0.92±0.06)nm下降至(0.48±0.04)nm。离子束抛光作为一种非接触式、原子量级的去除加工方法,使被加工表面不产生残余应力,且无边缘效应。此外,该技术的去除函数为稳定的高斯分布,故去除率及去除量均精准可控,且不会产生刀具磨损,是一种近乎完美的加工方式。但是,离子源的产生需要真空,且大尺寸的工件需要在一定规模的真空舱内才可实现加工。大尺寸的工件在高真空度中难以实现,这成为了限制离子束加工大口径光学元件的因素之一。此外,由于离子束原子级别的去除能力导致了其去除效率低下,去除效率的通常峰值只有每秒几个纳米至几十个纳米。若工件初始面型精度较差,在经过离子束抛光后反而不能形成可观的表面。同时,抛光过程中的离子动能使得工件表面温度升高,因此离子束抛光技术不能加工膨胀系数较高的脆性材料。

此外,化学机械抛光(Chemical Mechanical Polishing,CMP)技术也可被用于石英玻璃材料的抛光,是全局化的抛光技术。该技术被广泛应用于集成电路制造领域,可用于晶圆的全局表面平坦化,并可被逐步推广至电子、光学等零件的表面精密抛光。关于上述相关应用,已有较多文献介绍,在此不做赘述。

2 石英玻璃等离子体抛光技术

等离子体作为物质的第四态,是受热效应影响而相互碰撞电离的气体分子、原子的产物。等离子体含有大量正负离子及中性粒子,但其总体呈电中性。此外,等离子体还具有极强的化学反应特性,故可被广泛应用于各种刻蚀抛光领域。该技术利用反应气体生成的自由基,与硅基光学表面原子发生反应,反应产物可作为挥发性分子被去除。同时,凸起处原子层相比其他位置优先被移除,随着加工的进行,最终在宏观上达到表面光整的目的。

等离子在抛光石英玻璃等光学元件时,一般以化学反应为主。在实际操作中,通常以四氟化碳(CF)或六氟化硫(SF)作为反应气体,但这些气体分子不足以与底物直接发生化学反应,因此只能将其首先解离成反应性基团。反应性基团难以被直接电离,故还会添加惰性气体,如氦气(He),以及辅助气体,如氧气(O),使得反应气体在惰性气体电离氛围内被迫电离。

等离子体抛光石英步骤可总结为:

(1)反应基的形成;(2)反应基接触石英表面;(3)石英表面原子层与反应基发生化学反应;(4)反应气态产物分子的形成;(5)反应气态产物分子的挥发。

以用SF抛光石英为例,主要反应如下:

(1)

(2)

式中,带有上标星号的F表示其为强化学反应活性的氟自由基;SF6-(n

=1~5)分别表示SF在高能电子撞击下生成的分解产物,如SF、SF等。由反应方程式可知,等离子状态下的SF分子不断电离生成离子和活性自由基,并与石英表面原子发生反应,最终生成的气态产物SiF挥发,脱离表面。然而,SF分子并不可一步实现完全电离,而是分步电离。从微观上分析,SF分子由1个S原子和6个F原子通过6个化学键组成,而电离过程实际是化学键的不断断裂,故反应的伴随产物包括SF、SF等。

利用等离子体与材料表面发生化学反应实现材料的去除,其加工属于化学去除,不会在光学表面产生机械应力、表面及亚表面机械损伤层。最初的等离子体抛光技术可获得近似无损的光学表面,但其对工作条件的要求较为苛刻,需要真空环境。随后研发的大气等离子体技术无需真空条件,能够在常温常压下产生均匀的大面积等离子体,且具有很高的化学反应速率。

按照大气等离子体产生的方式,等离子体光学加工技术可分为微波等离子体(Micro-Wave Plasma, MWP)、电容耦合等离子体(Capacitively Coupled Plasma,CCP)和电感耦合等离子体(Inductively Coupled Plasma,ICP)。近年来,国内外诸多研究机构针对等离子体光学加工进行了探索与尝试,研究出了不同种类的等离子体加工方法。后文将对大气等离子体的加工应用领域、加工方法以及国内外研究进展进行具体介绍。

2.1 等离子体辅助化学刻蚀

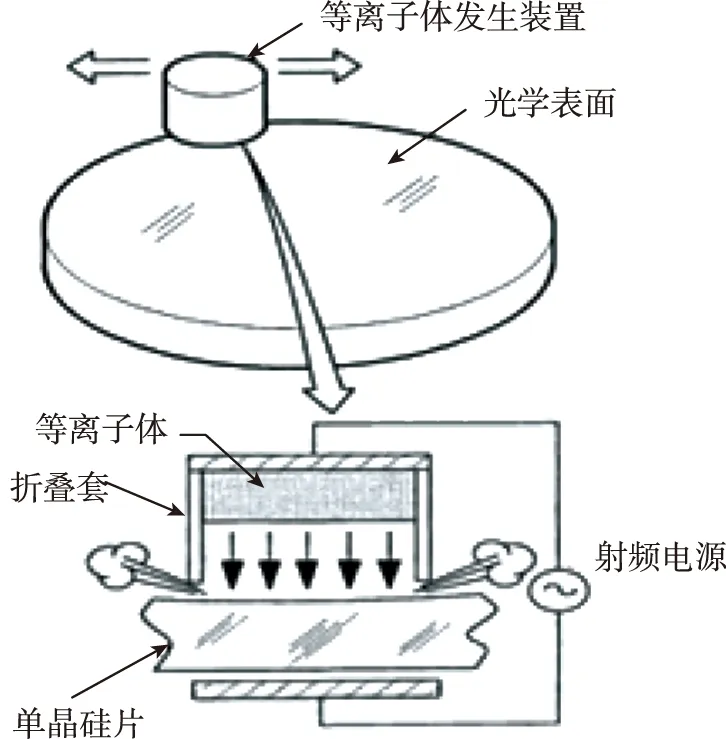

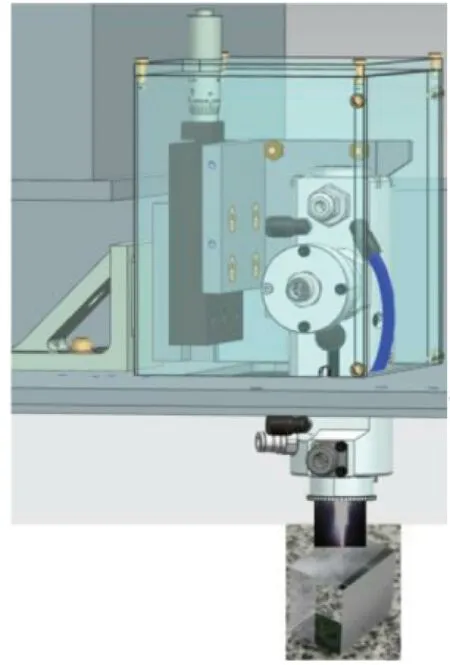

等离子体辅助化学刻蚀(Plasma Assisted Chemical Etching, PACE)由休斯·丹伯里光学系统的Bollinger和Zarowin等于1988年提出,是最早将等离子体应用于光学元件制造的加工方法。PACE的整个加工过程处于真空或低压环境(133~1330Pa),在多孔电极和工件之间建立高压射频等离子放电,将反应气体激活为活性离子和中性粒子,以实现对光学元件的加工。其加工过程示意图和加工装置图如图1所示。

(a)PACE加工示意图

(b)PACE加工装置图图1 PACE加工示意图及其装置Fig.1 The schematic and device of PACE

Zarowin等发现当离子能量小于10eV时,等离子体可以避免离子溅射损坏表面,同时仍具有抛光效果。此外,他们利用傅里叶变换在给定去除量和去除效率的条件下计算出了在硅晶片表面上的驻留时间。试样抛光后,R

表面质量低于10nm,且未引入表面损伤。研究人员还对PACE和离子铣削(Ion Milling,IM)进行了比较。得出的结论是,PACE的去除速率大于10 (mm/min),是IM的103倍,经过等离子体抛光后SiO的R

小于1.0nm。IM虽能达到同等精度,但对元件初始表面质量有着较高要求。且因为元件形貌斜率的不同,IM抛光后光滑的表面会保持光滑,而粗糙的表面将变得更粗糙。OCA应用光学的Scott在Bollinger的基础上,研究了PACE的去除深度,使处理后的硅表面符合低散射光学标准。硅晶片初始R

在10~20nm的前提下,获得的最终R

表面粗糙度低至1.5nm。2.2 等离子体喷射加工

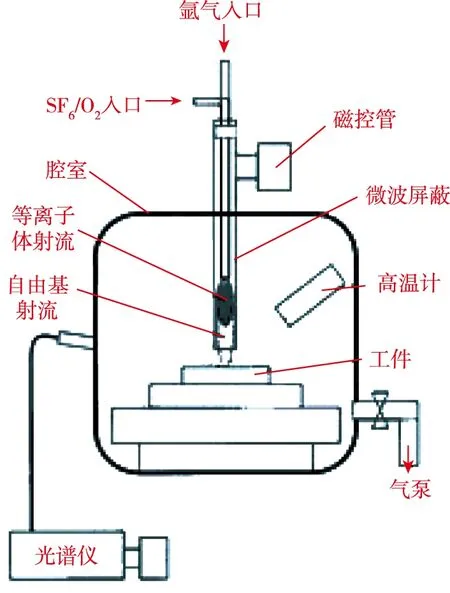

德国莱比锡表面改性研究所的Arnold等于2001年研发了等离子体喷射加工技术(Plasma Jet Machining, PJM)。如图2所示,惰性气体(氩气)和反应性气体混合物分别被引入到压力为100Pa的真空室喷嘴入口处。反应性气体在等离子体中解离,产生化学反应性氟自由基和其他高反应性物质。在出口处,通过微波场与气流之间的相互作用,产生了直径约为12mm、长度最大为50mm的轴向对称反应等离子体射流。

(a)PJM加工示意图

(b)PJM加工装置图2 等离子体喷射加工装置Fig.2 The schematic and device of PJM

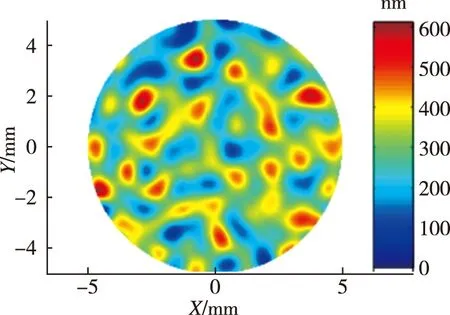

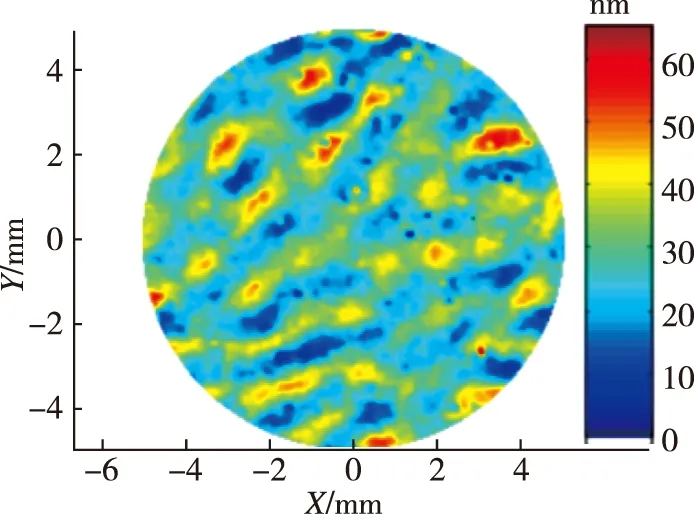

Arnold深入研究了PJM的热效应。当等离子射流在材料表面按照特定路径运动时,在扫描过程中转移到材料表面的热量会导致整个工件被连续加热。这说明材料的去除不仅取决于驻留时间(扫描速度),还取决于等离子射流在工件上的运动路径及其所产生的环境热耦合。研究人员通过有限元分析模拟了温度分布,计算出了局部刻蚀速率,进而获得了更为精确的驻留时间。如图3和图4所示,通过0.5mm半峰全宽(FWHM)等离子体射流在SiC样品上进行加工,使得初始面型精度PV为672nm、RMS为94nm。工件在经过三次PJM迭代(1h加工)后,PV变为65nm,RMS变为8.5nm。

图3 移动等离子体射流源的有限元示意图Fig. 3 The FEM of the experimental setup with moving plasma jet source

(a)未加工原始形貌

(b)PJM加工后形貌图4 SiC试样原始形貌图和经过3次PJM迭代后的形貌图Fig.4 The original interferogram and 3 PJM cycles of the SiC surface

Paetzelt等提出了大气等离子流加工(Atmospheric Plasma Jet Machining,APJM)系统。该系统由2.45GHz频率的微波能量驱动,安装在五轴数控机床上。其出口喷嘴的内径为0.75mm,采用中空阴极模式的介质阻挡放电,以形成等离子体射流。该系统以135W的微波功率进行抛光,成功将初始R

表面粗糙度为551 nm的细磨熔融石英加工至0.64 nm,将表面粗糙度均方根R

加工至0.27nm。Arnold等还对其他材料(如超低膨胀玻璃)进行了研究,并证明其适用于PJM加工。对直径为100mm的平面工件进行抛光后,面型精度RMS值降低至2.3nm;对另一直径为200mm、曲率半径为 650mm的凹球面工件进行抛光后,RMS值降低了75%,最终值达到了2.8nm。

目前,研究人员针对N-BK7光学玻璃抛光也进行了研究。该玻璃除包含二氧化硅外,还含有碱金属氧化物。在室温加工过程中,等离子体产生的氟自由基与N-BK7的金属成分发生化学相互作用,导致形成的非挥发性化合物(如KF、NaF等)作为残留层被保留在表面。残留层的存在抑制甚至终止了局部表面的去除,使蚀刻速率在径向尺寸上分布不均匀且变化剧烈。在350 °C的高温环境下经充分预热后再完成加工,残留层的结构从室温下的致密封闭层变为高温下的多孔层,这使得去除函数恢复了高斯形态分布。因此,氟原子可以穿透到达N-BK7的界面层并进行蚀刻。

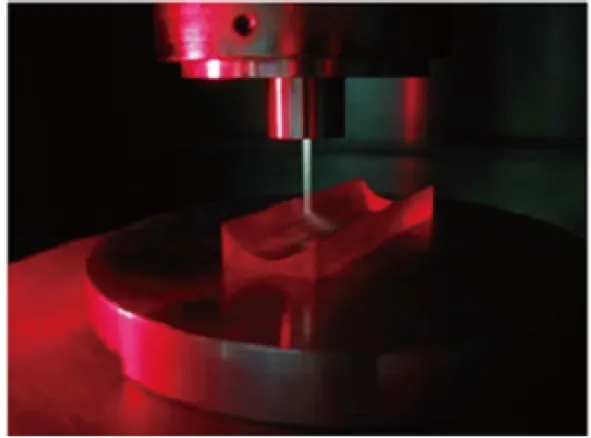

2.3 等离子化学蒸发加工

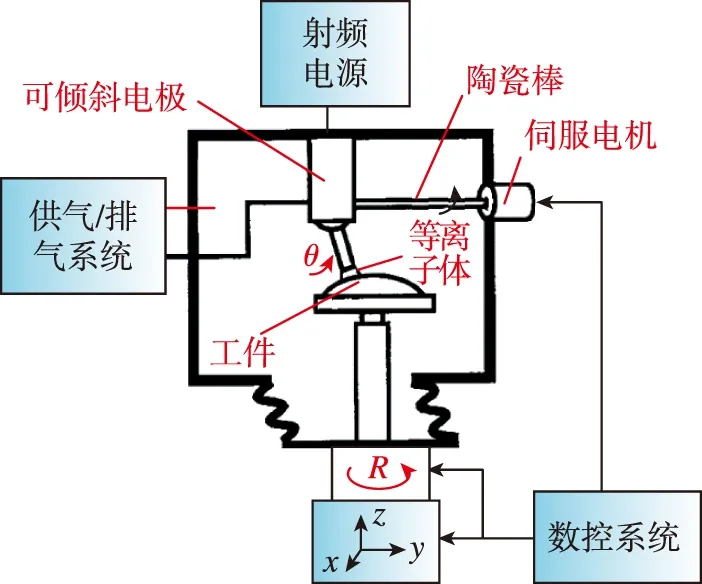

日本大阪大学的Mori等于1993年提出了等离子化学蒸发加工(Plasma Chemical Vaporization Machining,PCVM)的雏形。反应气体在150MHz高频射频等离子体中被激发并产生反应性自由基,其基本加工机理与传统的等离子蚀刻相同。与以往不同的是,等离子体是在高压(10Pa)条件下产生的,因此电极表面会产生高密度的反应性自由基。在Si单晶及石英玻璃上进行实验,均取得了R

为0.5nm的良好表面。随后,Takino等开发了一种基于PCVM的光学表面抛光设备,如图5所示。等离子体在管电极的尖端周围产生,生成的反应气体自由基会与工件表面发生反应。同时,该设备通过计算机数控机床实现控制,通过已成功推导的去除函数来指导进给速度和进给路径,并精准控制去除深度。实验表明,抛光后的石英玻璃在200mm的测量长度上获得的R

为0.54nm。

图5 加工曲面的PCVM示意图Fig.5 The schematic of PCVM for curved surfaces

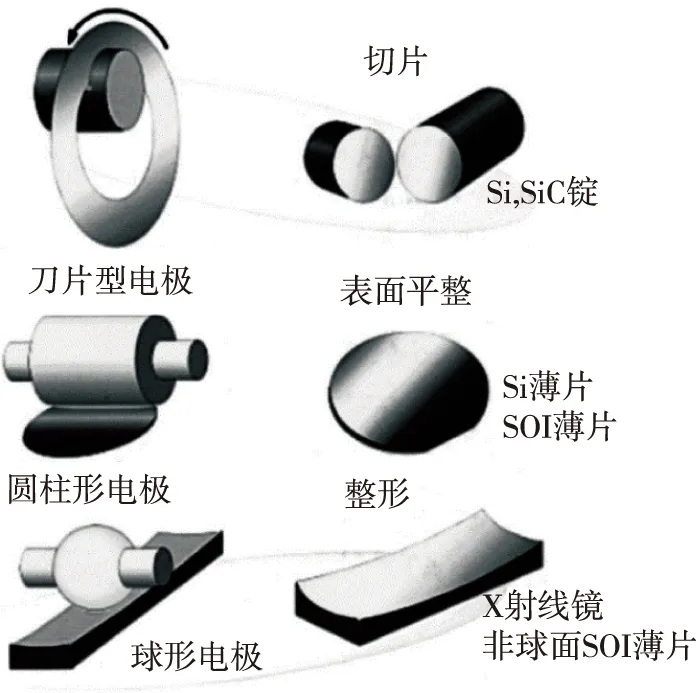

Mori等研究了各种不同形状的电极,并提出了带高速旋转电极的PCVM,如图6所示。该设备基于电容耦合方式进行设计,通过由150MHz高频射频激发的反应气体基团在数百微米的加工间隙中与工件表面发生反应。此外,电极可以通过旋转方式实现冷却,这降低了等离子体产生的热效应。研究人员讨论了去除深度与表面粗糙度之间的关系。在去除深度约为50mm的情况下,由实验加工的硅晶片获得的R

为1.4nm,同时缺陷密度达到了机械抛光或氩离子溅射加工表面的1/100。

图6 各种旋转电极示意图Fig.6 The schematic of various rotary electrodes

Mori等还研究了PCVM与EEM的复合加工。通过EEM加工可轻松获得原子级的平面质量,但其去除速度较低,故可选用PCVM作为EEM精加工的前道预处理工序。与传统的磨削方式相比,其具有更高的去除率。经基于旋转电极的PCVM处理过的表面精度可达PV=3.5nm、RMS=0.52nm,而经后续EEM工艺加工后为PV=2.0nm、RMS=0.27nm。

在前述实验中,工件去除速度与等离子体的进给速度呈非线性关系,故驻留时间的计算极其复杂。Takino等研究了一种去除策略,将所去除区域等价为若干工件薄层的叠加。这种策略以恒定的进给速率扫描工件表面,避免了非线性关系的复杂计算。随后,在90mm的平坦表面和直径为160mm的非球面石英玻璃上进行试验,实验结果表明R

分别为0.30nm和0.37nm。Yamamura等研究了数控PCVM和数控EEM的复合加工。实验对K-B聚焦单元的椭圆镜进行了抛光,先后通过旋转电极型PCVM、管状电极型PCVM和EEM分别去除了表面波长为10mm、1mm、0.1mm的几何误差。最终,在波长范围大于0.5mm时,面型精度PV超过了3nm。

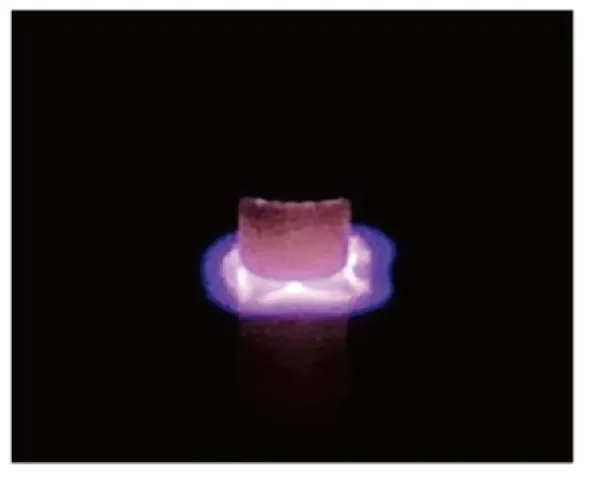

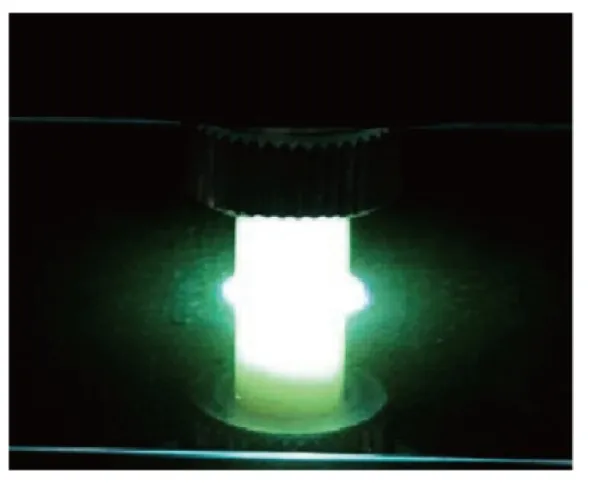

大阪大学的Sun等聚焦了氩-乙醇混合载气的等离子体化学汽化加工。氦气虽然是大气等离子体常用的辅助气体,但其成本高昂且贮藏有限,研究人员选择了利用氩气代替氦气。在大气压下,氩等离子体不稳定,添加少量的乙醇则可以产生稳定且分布均匀的辉光放电等离子体。如图7所示,在不添加乙醇的情况下,氩的高击穿电压将形成丝状电弧流,由局部电弧放电而导致的高温使得石英片容易出现破裂。添加乙醇后,可形成稳定的辉光放电等离子体,抛光后的石英片表面更加均匀。

(a)不添加乙醇

(b)添加乙醇图7 不同气体成分的PCVM石英晶片Fig.7 Different gas composition PCVM on quartz crystal

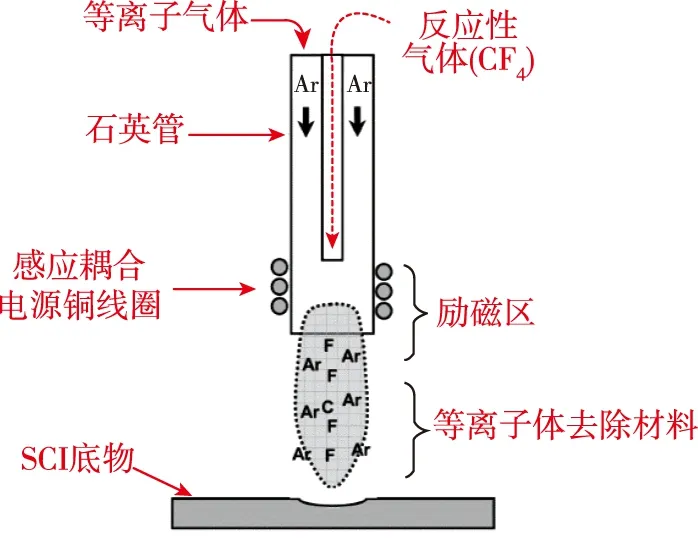

2.4 反应原子等离子体技术

1999年,美国劳伦斯·利弗莫尔国家实验室开发了反应原子等离子体技术(Reactive Atomic Plasma Technology, RAPT)。随后,英国克兰菲尔德大学与美国RAPT公司合作,开展了应用RAPT技术对各种光学材料表面进行去除的实验。如图8所示,RAPT技术的原理为使用感应耦合的射频源在大气压下激发氩等离子体。将辅助气体Ar和反应气体CF分别通入石英管,在下方生成活性自由氟基团。在超低膨胀玻璃上进行的试验表明,其最高去除速率高达0.55 mm/s,而当时已知的大气压等离子体去除速率仅有0.019mm/s。

图8 RAPT原理示意图Fig.8 The schematic of RAPT

常规的机械研磨会给光学材料带来残余应力,致使材料表面出现缺陷或裂纹。Verma等发现经由RAPT技术处理后的光学表面可以揭示亚表面损伤并使之减轻。对SiC玻璃进行应力实验,结果表明,RAPT技术能够降低残余应力,同时改善表面质量。Subrahmanyan等利用RAPT技术多次迭代加工了凸透镜。传统的抛光迭代算法完全受表面几何误差控制,随着迭代次数的增加,表面残余应力累计储存大量应变能,会对工件造成不可预估的损害。RAPT技术因其无接触加工的优势,不会给表面带来残余应力。对直径为200mm的抛物面镜进行实验,经过多次迭代修正后,R

表面质量低于1nm,并可在不到3周的时间内被加工至0.33nm。处理结果显示,若对工件继续加工,R

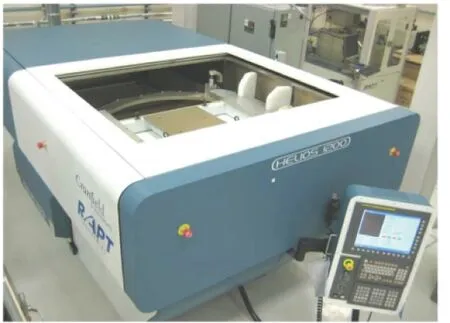

可能低至0.010nm。RAPT公司随后开发了Helios系列机床,如图9所示。该机床的优势在于多个等离子体炬可同时工作,提高了光学镜面大规模加工的速度。例如,Helios 1200可以在10h内,在直径为2m的光学元件上去除厚度为1μm的材料。在直径为100mm的熔融石英透镜上进行试验,经过两次时长为12min的迭代,成功将初始面型精度(PV、RMS分别为0.443λ、0.124λ)降至0.076λ、0.015λ,且无边缘效应产生。

图9 Helios 1200机床Fig.9 Helios 1200 machine tool

随后,研究人员利用Helios机床进行了一系列实验。Castelli等对直径为400mm、曲率半径为3m的球面超低膨胀玻璃反射镜进行了试验。在第一次迭代后,成功将面型精度RMS减少了2μm以上,并且在经过了2.5h内的三次迭代后,实现了λ

/15的精度,最终达到了λ

/20,整个过程的收敛率达到了92%。Jourdain等对直径为400mm、初始面型精度PV约为2.3μm的超低膨胀玻璃球面镜进行了试验, 其在2.5h内被抛光至RMS=λ

/15、PV=280nm。Bennet等利用微波诱导等离子体,将由微波激发的等离子炬安装在了现有的Helios机床上。该设备具有在300mm×300mm大小的光学元件上快速抛光的能力。如图10所示,等离子炬通过同轴电缆连接到微波固态电源,电磁频率为2.5GHz,最小微波功率为50W,工作时可将该值增加到100W。石英管内通有氩气,内径为4mm,外径为6mm。相关实验仍在进行中。

图10 微波等离子体炬设备示意图Fig.10 The schematic of MIP experimental setup

2.5 国内大气等离子体加工技术

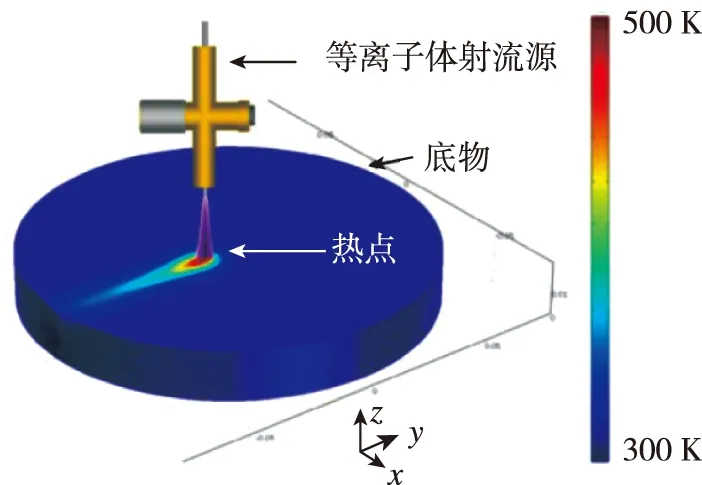

哈尔滨工业大学的王波等于2005年开始研究大气等离子体加工技术(Atmosphere Pressure Plasma Processing,APPP),并研制了大气等离子体五轴加工机床。Zhang等人利用APPP,以电容耦合射频作为激发源,开发了等离子体炬设备。在加工过程中,将He气体和CF气体充分混合,通过射频电源电离,反应气体在等离子体中被激发,以生成高密度和高能量的反应性自由基。生成的反应性自由基与工件的表面原子发生化学反应,从而以原子量级去除材料。由于加工过程的本质是化学过程,因此APPP避免了通常在机械加工过程中常出现的各种表面或亚表面缺陷。在硅片上进行实验,证明了理论分析预测的表面温度梯度,去除轮廓也与流场仿真模型非常吻合。在去除速度为32mm/min的前提下,最终达到了R

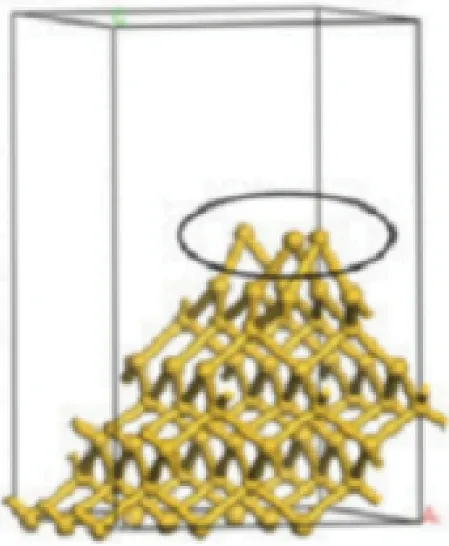

=0.6nm。此外,Zhang等还通过量子化学模拟对大气等离子体抛光过程中超光滑表面的形成机理做出了分析。量子化学模拟可用于研究原子之间的相互作用。对单个Si-F键合过程的仿真表明,凸Si模型和凹Si模型之间的结合能相差0.2eV,这表明凸结构的反应概率高于凹结构。如图11所示,凸结构与氟原子的有效接触面积较大,而其局部原子构型的阻挡能力较弱。自由基原子在轰击表面时首先接触表面上方的凸形表面,然后扩散进入表面下方的凹形部分,而自由基的密度在与凸形表面反应后降低。因此,凸形表面优先被去除,且去除速率大于凹处。随着加工的进行,表面逐渐整平。此外,模拟证明游离的最外层电子有助于促进化学反应,因此新鲜的表面可能对APPP的抛光更为有利。

(a)凸结构模型

(b)凹结构模型

Jin等研究了经大气压等离子体处理后熔融石英材料的表面特性。在实验中,当看似光滑的石英表面的最顶层发生等离子体蚀刻时,微裂纹、凹坑等表层损伤被揭示。随着反应的进行,单个裂缝横向外扩发展,形成了单个凹坑。相邻凹坑间的合并形成了尺寸更大的凹坑,这种合并解释了APPP可以减少亚表层损伤及提高表面质量的原因。对于具有高裂纹密度的表面,APPP可以有效消除亚表面损伤。此外,XPS结果表明,在CF等离子体电离过程中产生的少量自由基(包括C-CF和CF-CF),可以在抛光过程中被引入到熔融石英材料的表面。其中,碳氟自由基C-CF的相对浓度与表面粗糙度随去除深度的变化趋势相同。

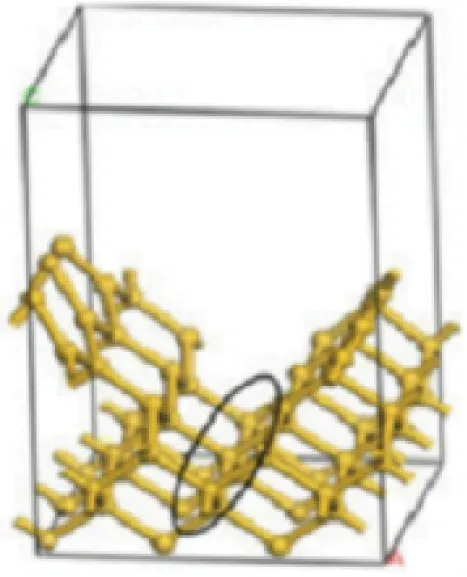

Xin等基于实验和水平集算法(Level Set Method, LSM),通过2D/3D LSM揭示了APPP加工中不同表面损伤特征下的损伤消除过程。二维建模表明,损伤密度对表面质量的影响大于损伤深度。由于等离子体各向同性刻蚀的性质,具有相似深度的裂纹会相互合并。如图12所示,随着APPP加工的进行,表面平坦化的过程为:表面裂纹开裂形成凹坑,不同深度的凹坑合并为新的凹坑,最后形成光滑且无损伤的表面。此外,若裂纹密度较高,裂纹的外扩与凹坑的合并可能同时发生。

图12 等离子抛光过程示意图Fig.12 The schematic drawing of plasma processing procedure

国防科技大学的戴作财研究了电感耦合等离子体加工熔石英的热效应。在分析加工热量产生、传递及熔石英表面温度场分布的基础上,探究了抑制或减弱局部热效应和全局热效应的策略,以实现熔石英光学镜面的高效加工。经过时长为36min的三次迭代修形,熔石英的面型精度被收敛到PV=1.189λ

、RMS=0.269λ

。此外,还分析了磨削及研磨损伤的产生机理,通过划痕、中位裂纹及侧向裂纹的演变实验,验证了等离子体高效去除熔石英表面脆性划痕及亚表面损伤的能力。陈恒研究了电感耦合等离子体加工熔石英元件的去除函数的时变非线性,提出了脉冲迭代的驻留时间补偿算法和光滑下降面型误差延拓方法。随后,利用上述理论在100mm的方镜上进行了实验,在17min内使面型精度RMS从0.854λ

下降到了0.122λ

。中国建筑材料科学研究总院进行了石英玻璃电感耦合高频等离子体的抛光研究。孙元成等通过改变气体组分,研究了有无 SiCl加入时不同组分气体对高频等离子体温度的影响,并进一步讨论了O、Ar对石英玻璃表面的影响。实验采用了工作频率为2.6MHz、输入功率为80kW的电感耦合高频等离子体发生器。实验表明,O对电子运动的阻力更小。O含量越高,等离子体电子温度越高,越可促进Si结合为 SiO。无论是否加入 SiCl原料,等离子体的电子温度均随Ar 气体含量的增加而轻微提高,这是由于电离状态下Ar的热容较低、其对电子动能的损耗较少所致。Zhang等以大气压下、功率为36kW、CF为工作气体的电感耦合等离子体进行了熔融石英抛光实验,研究了CF流量对熔融石英的影响。实验结果表明,采用高功率感应耦合等离子体处理熔融石英的材料去除是高温熔化、化学刻蚀蒸发和高能离子轰击的综合作用的结果。随着CF流量的增加,熔融石英样品的表面变得更加粗糙,这是由于等离子体蚀刻拓展了表面下的微裂纹并形成了凹坑。南方科技大学、中国科学院等其他国内科研院所也进行了针对等离子体抛光相关技术的研究。南方科技大学的Li等提出了一种基于等离子体的各向同性蚀刻抛光(Plasma Isotropic Etching Polish, Plasma-IEP)技术。通过感应耦合等离子体对SiO进行了各向同性蚀刻抛光,表面平滑的过程包括了凹坑的形成、重叠和合并。石英玻璃在被抛光30min后,其面粗糙度S

从270.6nm减小到了17.4nm。Fang等基于等离子体的原子选择性刻蚀(Plasma Atom Selective Etching, PASE)抛光了硅晶片。PASE可以在高温下选择性去除带有更多Si原子的悬空化学键,以达到整平的目的。实验证明,在5min内,Si(100)表面的S

从195nm降低到了1.0nm以下。3 结 论

本文阐述了多种超精密抛光方法,重点论述了石英玻璃等离子体抛光技术的国内外研究现状。目前,大气等离子体抛光技术是一种趋势,其减少了抽真空的步骤,降低了设备成本。抛光的工件材料包括了普通熔石英玻璃、超低膨胀玻璃、BK7玻璃等各种硅基材料光学元件;抛光的面型覆盖了标准平面、凹凸透镜、正弦表面、孔状表面直至自由表面。为了加工微小型或复杂曲率表面,研究人员也进行了针对电极形状的改进,并针对等离子体的热效应进行了针对驻留时间、扫描路径、进给速度等的一系列仿真和优化实验。未来,石英玻璃的等离子体抛光将呈现出如下发展趋势:

(1)等离子体复合抛光:鉴于等离子体的抛光效率和质量,其需要与其他工艺结合,并进行复合抛光。为了削减抛光时间,需要在等离子体被加工前引入前道工序,提前产生具备一定质量精度的表面;为了追求更为光滑的表面,引入了后序抛光技术。

(2)抛光机理仿真研究:由等离子体引发的热效应是制约表面质量提升的最重要的因素,已有许多工作者为了消除其带来的不利影响利用仿真优化加工,可利用分子动力学、流体力学等对热效应的影响进行深入研究。

此外,绿色化、智能化也是当今世界的发展方向,反应气体成分及加工产生气体的无污染化,高柔性等离子体智能规划轨迹和在线补偿机床等,都具有工程研究价值。