低风速环境下光伏组件积灰特性模拟研究

2021-07-06吕玉坤杨宇星赵伟萍

吕玉坤,杨宇星,赵伟萍

(华北电力大学能源动力与机械工程学院,河北保定 071003)

光伏组件起着吸收光能并转化成电能的作用,是光伏系统中光电转化过程的关键和桥梁。随着环保意识的上升,光伏发电系统等清洁能源利用装置的重要性也不断提高。但由于土地荒漠化及大气中降尘现象频繁出现,光伏组件表面沉积颗粒造成的光伏发电系统效率下降也日益严重[1-2]。研究光伏组件表面积灰特性,可为光伏组件在不同环境下如何优化布置方式及减少光伏组件因积灰造成的功率损失提供参考。

积灰是引起光伏组件效率下降和寿命减少的主因之一[3],并造成了很大的经济损失以及使清洗费用增加[4]。因此,研究自然条件下光伏组件表面积灰特性具有重要意义。目前,国内外针对光伏组件积灰现象的研究主要采用数学建模、自然积灰实验等方法。李练兵等[5]和Elminir 等[6]分别建立了光伏组件发电功率、透光率与积灰密度的数学模型。臧建彬等[7]根据“重叠理论”及实验,通过建立“入射角模型”研究了灰尘沉积对光伏组件表面太阳光透射率的影响。刘莉敏等[8]通过自然积灰实验提取了布置于不同位置的光伏组件表面积灰密度。马俊[9]、李亚楠[10]和居发礼[11]以平板型太阳能集热器为研究对象,拟合出了空气中颗粒降尘与被冲刷灰尘量关系的积灰模型,研究了单个太阳能光伏组件周围的沙尘沉降过程,提出了颗粒沉积对集热器影响的参数及评价积灰对光伏发电性能的影响因子——光伏积灰系数。

尽管光伏组件表面颗粒沉积的研究较多,但大都从实验及模型角度出发,由数值模拟角度进行的研究尚未全面。数值模拟方法具有研究时间较短、研究成本较低、便于提取单一因素变量对光伏组件积灰特性的影响等优点,可弥补相关实验研究的不足。目前,关于光伏组件积灰特性的研究尚不多见,且探究环境因素对光伏组件表面颗粒沉积影响的工作亦较少。因此,可采用数值模拟方法,对低风速环境下光伏组件积灰特性进行深入研究。

本文拟以本校YL250P-29b 光伏组件为研究对象,利用COMSOL 多物理场耦合软件对其在低风速环境下(即自然微风无降雨环境)的积灰特性进行数值模拟,将模拟结果与自然实验结果进行对比,验证数值模拟方法的合理性;研究与分析风速、颗粒粒径及安装倾角等因素对该光伏组件积灰密度的影响,通过分析各个工况下积灰特性的差异比对出不同种类粒径颗粒在光伏组件上的沉积情况,为如何选用光伏组件安装倾角及减小积灰引起的功率损失提供参考。

1 数理模型及相关控制方程

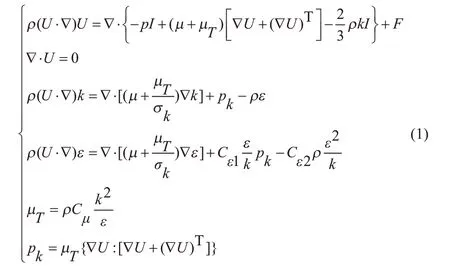

本文利用COMSOL 软件中的湍流模块、粒子追踪模块对光伏组件积灰密度进行模拟研究。由于流体流经光伏组件表面时流线会产生较严重弯曲,使用标准k-ε湍流模型易造成失真,故采用考虑了几何体外部流动情况及旋流流动情况的RANSk-ε湍流模型进行模拟,其控制方程组为:

根据两相流稀相相关理论,不考虑粒子间的相互作用力,在流场中仅考虑重力Fg、气流稳态曳力Fd和浮力Fe的作用。颗粒运动特性为:

式中:mp为粒子质量,kg;ⅴ为粒子运动速度,m/s;t为运动时间,s。

颗粒的几何特性会同时对其物理特性和化学特性造成影响[12]。本次研究所对应的颗粒尺寸处于微米级,为便于后续研究及计算,将颗粒全部等效成球形粒子,并使用当量直径作为计算尺寸。

2 光伏组件积灰特性数值模拟方法研究

2.1 实验平台及相关仪器

实验平台搭建于保定市华北电力大学风机大厅天台,选用国产多晶硅光伏组件,其主要参数为:尺寸为1.65 m×0.99 m×0.035 m,与地面呈45°,玻璃盖板为低铁钢化压花玻璃,表面无自清洁涂层。YL250P-29b 光伏组件如图1 所示。

图1 实验平台及模型示意图

2.2 光伏组件积灰实验方法及结果简介

因自然积灰实验需在微风无降雨且湿度等自然因素较稳定的环境中进行,故选取2019 年秋冬(即2019 年9 月至2019 年12 月)的低风速环境(1~3 m/s)进行实验:首先对静电吸附纸进行干燥处理,利用电子天平测量干燥后的静电吸附纸净重;随后使用静电吸附纸擦取不同风速下积累在光伏组件表面上的灰尘,再次称重后获得静电吸附纸及灰尘颗粒的质量和,干燥后与前者相减获取灰尘颗粒净重。

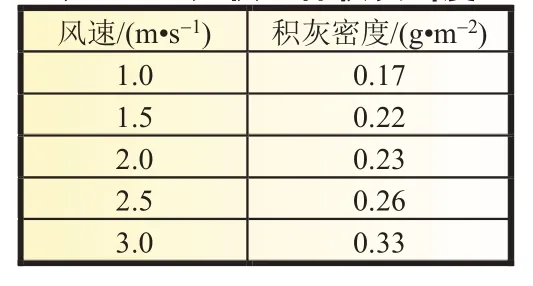

为便于统计,选取光伏组件表面积灰密度作为积灰特性的评价指标。自然积灰实验时,因气象条件等不可控自然因素,保持光伏组件在特定风速下稳定积累颗粒较为困难,故采用时间折算的方式将各个风速对应的灰尘积累时间均统一为一周。经计算,实验期间不同风速下光伏组件自然积灰密度如表1 所示。

表1 光伏组件积灰密度

2.3 数值模拟方法研究

2.3.1 流域及单值性条件设定

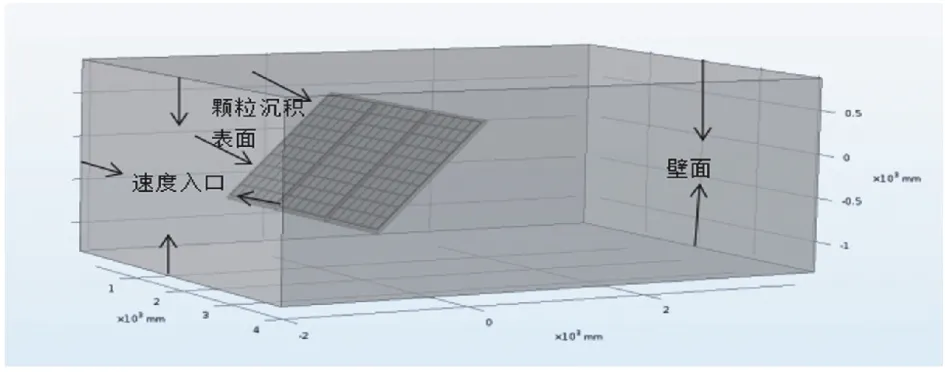

图2所示长方体为数值模拟计算区域。流域尺寸为:5.5 m×4.2 m×2.2 m,光伏组件模型尺寸为:1.65 m×0.99 m×0.035 m。玻璃盖板材质取用低铁钢化压花玻璃,边框材质取用铝合金,均与实验用光伏组件相同。

图2 积灰模拟边界条件及物理模型示意图

模拟时,将流域内的介质设置为空气并视作不可压缩粘性流体,光伏组件吸光面正对方向设置为流场入口,反方向设置为流场出口;光伏组件型心距流域入口边界2 m,上下边框均距流域边界0.5 m,背板型心距流域出口边界6 m。颗粒由入口随风吹入,风速分别为1.0、1.5、2.0、2.5 和3.0 m/s,由风速及入口段长度计算得出对应模拟时间,当其碰撞到光伏组件表面时发生沉积判定。

布置于自然环境中的光伏组件表面更易沉积粒径范围在20~30 μm 的颗粒[13],故模拟时颗粒选用20、25 和30 μm 三种不同粒径进行。

2.3.2 实验结果与模拟结果对比分析

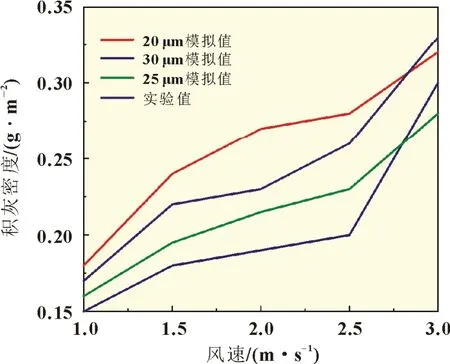

选取光伏组件表面积灰密度作为积污特性评价标准,各个工况均模拟三次后取其平均值。光伏组件积灰实验与数值模拟结果对比如图3 所示。

图3 光伏组件积灰密度实验值与模拟值对比

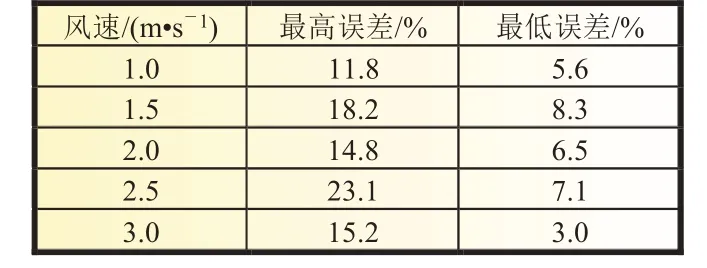

经计算,在不同风速条件下,实验值与模拟值的误差如表2 所示。

表2 光伏组件积灰密度实际值与模拟值误差分析

分析图3 及表2 数据可知,光伏组件积灰密度实验值与模拟值随风速的变化趋势基本一致且数量级相同,从而验证了模拟方法的合理性。因此,可将此研究方法及物理模型应用于该光伏组件积灰特性研究。模拟选用三种粒径,积灰密度模拟结果与实验结果相对误差范围在3%~23.1%,差异产生的可能原因如下:(1)真实实验情况风速不能时刻保持匀速,在模拟时流场计算进行了简化,从而使模拟值与实验值出现了一定差异;(2)自然积灰实验中落在光伏组件表面上的颗粒粒径并不均匀,模拟时将粒径简化为单一尺寸分别进行,造成实验值与模拟值的不完全一致;(3)受计算机资源限制,难以在模拟中完整再现整个自然积灰过程,造成实验值与模拟值存在差异。

3 自然积灰数值模拟及结果分析

3.1 确定单值性条件

根据影响太阳能光伏组件积灰密度的不同因素,建立了四种不同安装倾角的光伏组件模型(15°,30°,45°,60°)作为研究对象,模拟相关参数设置与实验过程基本类似。基于研究前提为低风速环境下,故模拟选取的风速值为1.0、1.5、2.0、2.5 和3 m/s,颗粒直径为20、25 和30 μm。

3.2 低风速环境下光伏组件积灰特性模拟结果对比分析

3.2.1 风速对于光伏组件整体积灰密度的影响分析

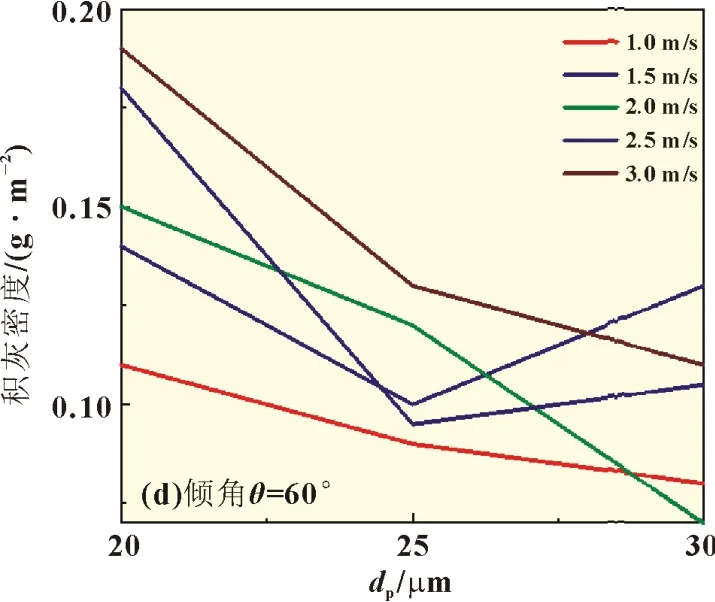

图4 为不同粒径及安装倾角时太阳能光伏组件积灰密度随风速的变化。由图4(a)可知,20 μm 粒径颗粒积灰密度在四种安装倾角类型的太阳能光伏组件上均随风速升高而增加,15°倾角光伏组件在风速达到1.5 m/s 后积灰密度超越30°成为低风速环境下20 μm 颗粒积累量最高的光伏组件。图4(b)及图4(c)中:除风速由2.0 m/s 提升至2.5 m/s 时,25 μm 粒径颗粒在60°安装倾角上积灰密度出现小幅下降外,其余工况下该粒径颗粒积灰密度均随风速升高而增大;当安装倾角为15°和60°时,30 μm 粒径颗粒分别在2.0 和1.5 m/s 风速下达到沉积最大值。通过观察积灰密度变化规律可以发现,25 及30 μm 粒径颗粒随风速升高更易沉积在30°安装倾角的光伏组件上。

图4 不同粒径及安装倾角时积灰密度随风速变化

针对同一种粒径的颗粒,环境风速上升会使其受到的曳力增加,从而增加颗粒对于风的依附性,使其更易保持原运动轨迹;但由于风速增大,使颗粒的动能也随之增大,导致已沉积粒子被吹落和发生反弹的概率提高。由于环境风速增加对于颗粒沉积的双重影响,致使积灰密度变化趋势在达到一定风速后最终都向平缓减弱方向发展。

综合分析图4,风速改变对大粒径颗粒积灰密度变化的影响高于小粒径颗粒,且总体上低安装倾角光伏组件由于斜面坡度较缓,与风的接触面积较小,其自清洁能力弱于高倾角光伏组件,所以更易造成灰尘积累。因此,对于清洗成本较高或所处风速环境普遍在2.0 m/s 以上的光伏组件,可考虑适当增加安装倾角以减小颗粒沉积。

3.2.2 颗粒粒径对于光伏组件整体积灰密度的影响分析

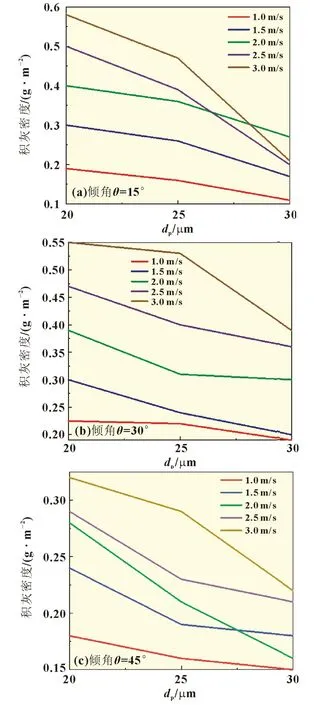

颗粒粒径会影响粒子所受重力及曳力,从而使积灰密度发生改变。图5 为光伏组件积灰密度在不同风速及安装倾角时随颗粒粒径的变化情况。由图5 可知,除安装倾角为60°的光伏组件外,在风速和安装倾角相同时,光伏组件表面积灰密度整体随粒径增大呈减小趋势。安装倾角为60°时,风速为1.5 及2.5 m/s 情况下,光伏组件表面积灰密度随粒径增加先减小后增大,可能原因是:粒径增大导致单位空气体积内的颗粒数量减少,使积灰密度出现先减小的趋势,但在此两种特定风速作用下,大粒径颗粒与60°安装倾角光伏组件表面的碰撞作用增强,又为沉积创造了有利条件,粒径与风速二者的综合作用导致了这种积灰情况出现。

图5 不同风速及安装倾角时积灰密度与颗粒粒径的关系

相同条件下,颗粒粒径为20 μm 时,各安装倾角光伏组件表面积灰量最大。原因在于低风速环境中,积灰过程中颗粒的沉降作用占据主导,此时更利于小粒径颗粒沉积。

对比图5 各子图还可看出,不同风速和粒径时,风速越大粒径越小,安装倾角低于60°的光伏组件积灰量越大;而60°安装倾角的光伏组件对于小粒径颗粒的沉积量最小,其对20 μm 粒径颗粒的积灰密度最大值约为0.18 g/m²,与同等条件下其他三种倾角的沉积情况相比减少了43%~69%。因此,在灰尘颗粒粒径普遍较小的地区,可考虑布置60°安装倾角的光伏组件减小颗粒沉积。

3.2.3 安装倾角对于光伏组件整体积灰密度的影响分析

提高安装倾角会加大光伏组件与风的有效接触面积,使颗粒与光伏组件接触的机会增加,更易沉积于光伏组件表面;但安装倾角提高,同样使颗粒沿光伏组件斜面方向的受力增加,继而提高了颗粒滚落光伏组件的可能性。

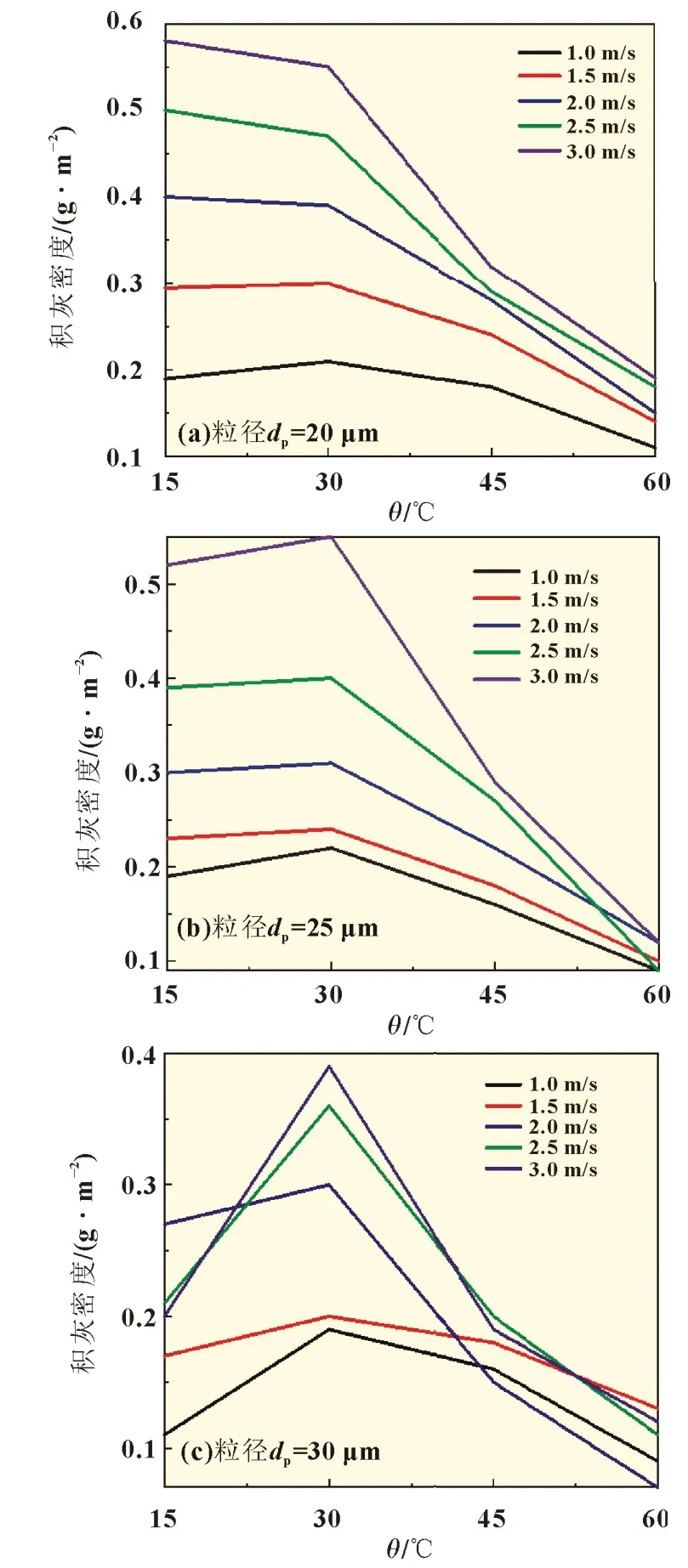

图6 为处于不同风速时的光伏组件积灰密度随倾角变化情况。由图6 可以看出,相同风速下,不同粒径的颗粒积灰密度由低安装倾角至高安装倾角总体均保持下降趋势。当安装倾角由15°提高至30°时,20 μm 粒径颗粒的积灰密度随风速上升先增加后减少,但变化幅度最大不超过5%;25 μm 粒径颗粒积灰密度随风速增加而提高,其在不同安装倾角光伏组件表面上积灰密度上升速率基本一致,约为6%。20 μm 颗粒灰尘积累量变化随风速提高呈现出先升高后降低的趋势,原因是安装倾角提高后颗粒受力增加的效果逐渐增强,不利于颗粒沉积。对于25 及30 μm 粒径的颗粒,因安装倾角提高造成的光伏组件与风的有效接触面积增加使灰尘粒子更易沉积于光伏组件表面。

图6 不同风速及粒径下积灰密度在各安装倾角上的分布情况

安装倾角由30°继续提高,各粒径颗粒积灰密度均随安装倾角提高而降低,此时对于三种不同粒径的颗粒,其沿斜面受力增加的影响占据主导,致使灰尘积累量随安装倾角提高显著下降。

综合分析图6 各子图,安装倾角为30°的光伏组件积灰量在同等条件下几乎均为最大值,此种安装倾角可能是低风速环境下光伏组件表面颗粒沉积的最佳环境;另外小粒径颗粒在15°及30°安装倾角的光伏组件上积灰密度相差极小,约在5%~6%之间。因此,若粒度分析结果显示光伏组件所处环境小颗粒粒径占比较多,如后者较前者收集太阳能的本领更强且有其他因素限制无法将安装倾角布置为30°以上,可考虑选择30°安装倾角;从减小颗粒沉积造成的功率损失角度分析,选用安装倾角为30°及以下的光伏组件时应提高清洗频率或考虑提高倾角。

4 结论

积灰密度模拟结果与相应实验结果随风速的变化趋势基本一致且数量级相同,其相对误差亦较小,验证了研究方法的合理性。小粒径时,积灰密度随风速增加而增加且增速趋缓,呈线性变化;大粒径时,只有30°安装倾角的积灰密度随风速稳定增长,其余工况积灰密度先增大后减小再增大,呈非线性变化。对于安装倾角低于60°的光伏组件,其积灰量总体上与风速呈正比,与粒径呈反比;60°安装倾角光伏组件对于小粒径颗粒的沉积效果最差,在颗粒粒径普遍较小的地区可考虑将安装倾角布置为60°。整体上,小粒径颗粒在低风速环境中更易沉积于安装倾角较低的光伏组件表面,如清洗成本较高,可考虑适当增加安装倾角以减小光伏组件表面颗粒沉积。大部分工况下积灰密度均在安装倾角为30°的光伏组件表面上达到最大值,此时出于减小功率损失的目的应提高光伏组件清洗频率或变更安装倾角。