船用燃气轮机燃气发生器特性仿真与试验研究

2021-07-06张善科赫英辉

刘 睿,张善科,赫英辉,范 阔,史 振

(中国船船集团有限公司 第七〇三研究所,黑龙江 哈尔滨 150078)

0 引 言

大功率燃气轮机已成为我国海军大中型水面舰艇的动力装置核心,目前大中型水面舰艇的动力均以某型三轴燃气轮机为核心。为了使机组安全运行,需要使燃气轮机在低工况放气运行。然而放气运行使得机组效率下降,机舱噪声大。为了压缩燃气轮机放气范围,提高低工况运行机组性能,满足更多工况条件使用需求。在原有的机型基础上,重新研制低压压气机,其余部件沿用原型机,由此在满足技术要求的基础上化解上述存在的问题。

某型船用三轴低工况改进型燃气轮机在首次整机试验时,在部分工况出现低压压气机喘振裕度不足10%的情况,因此需要对高低压压气机压比分配进行调整。

某型船用燃气轮机燃气发生器是具有一定压力及温度的燃烧气体作为涡轮的工质的装置,由低压压气机、高压压气机、燃烧室、高压涡轮以及低压涡轮组成。燃气轮机主要靠燃气发生器出口的高温高压燃气推动动力涡轮来对外发功。

针对高低压压气机压比需要重新调整的情况,改变涡轮导向器面积是比较容易实现的一种手段,而且还可以有效的改变发动机的性能指标。因此在燃气轮机试验过程中广为采用,是工程人员首选的燃气轮机调整方案。为了验证涡轮喉道面积的变化可以调整整机高低压压气机压比分配,利用三轴燃气轮机燃气发生器和喷管进行初步验证[1-3]。

本文针对某型三轴燃气轮机燃气发生器和喷管展开了研究,建立了数学模型,计算得到了喷管的特性数据;借助Matlab/Simulink 仿真平台建立了燃气发生器的仿真模型;提出涡轮喉道面积调整方案,并在燃气发生器试验中验证调整方案的有效性。

1 仿真模型

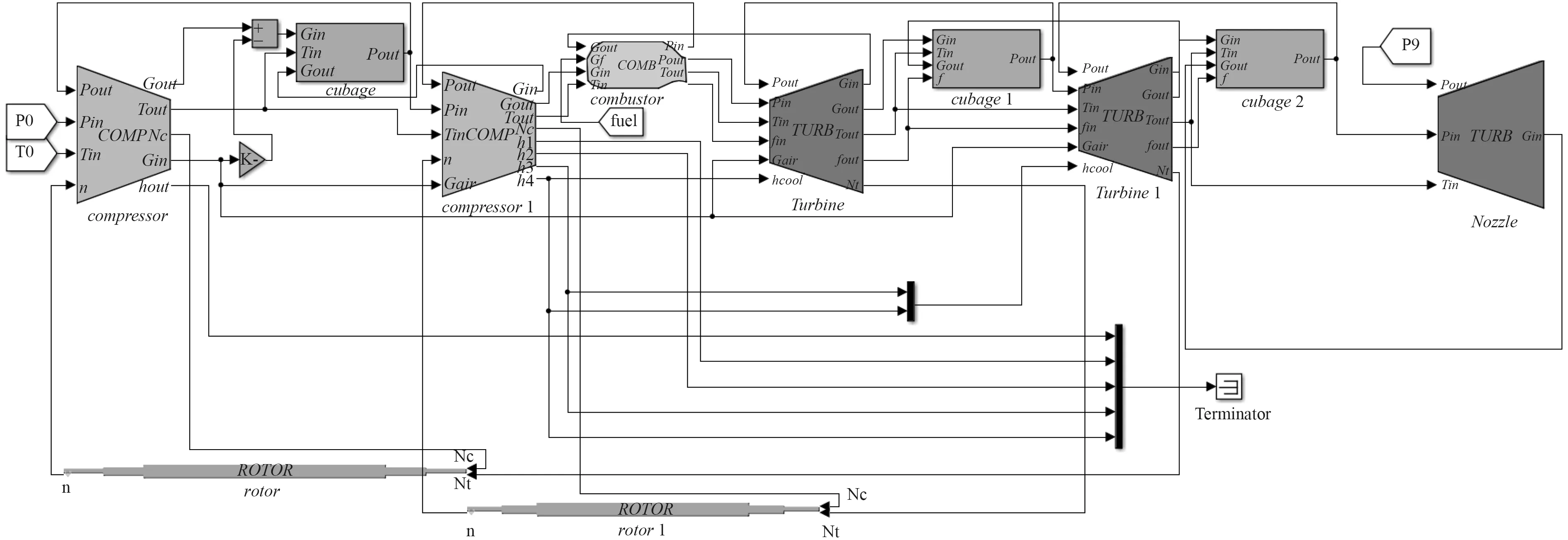

燃气轮机燃气发生器是一个高度非线性的热力系统,决定其动态过程的主要是各种惯性,忽略热惯性,只考虑燃机的转动惯性和容积惯性,利用Matlab/Simulink 建立燃气轮机部件数学模型及部件间匹配模型[4-6],结构图如图1 所示。

图1 某型船用燃气轮机燃气发生器结构图Fig.1 Structural diagram of a marine gas turbine gas generator

1.1 部件热力模型

某型燃气发生器主要由低压压气机、高压压气机、燃烧室、高压涡轮和低压涡轮等部件组成。压气机和涡轮部件包含特性模块、功率模块和抽气掺混模块,通过对上述模块进行封装建立压气机和涡轮的仿真模型,模型中充分考虑了压气机级间抽气和涡轮掺混冷却对性能的影响。

利用转子的转子惯性和容积的容积惯性建立燃气轮机转子模块和容积模块仿真模型;利用燃烧放热机理建立燃烧室仿真模型。

1.2 喷管数学模型

喷管是利用气体压降使气流加速的管道。气流流经喷管所需的时间非常短,因此气流与管壁的热交换忽略不计。根据能量方程式可推导出喷管出口流速为:

式中:cf1和cf2分别为喷管进出口的气流速度,m/s;h1,h2,h0分别为进出口的气流的焓值和滞止焓,J/kg。

由式(1)推导,可得喷管出口截面气流速度为:

式中:κ为气流当前截面的绝热指数;p0为入口气流的滞止压力,Pa;v0为喷管入口气流的比体积,m3/kg;p2为喷管出口气流的滞止压力,Pa。

由式(2)可知喷管出口的流速决定于气流在喷管进出口截面上的参数。当低压涡轮出口截面参数确定时,流速随喷管出口截面的压力与滞止压力之比而变。

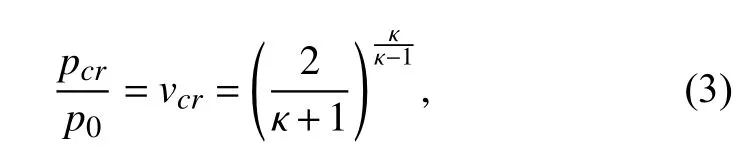

经过推导,可得临界压力比vcr为:

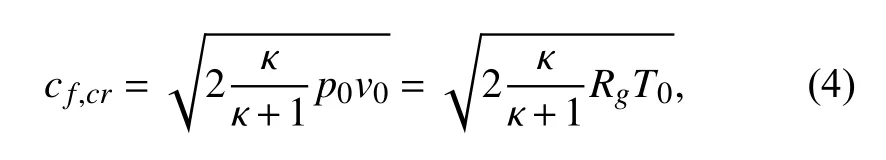

临界截面处气流流速为:

根据气体流动的连续性方程,气体通过任意截面的质量流量都是相同的。但是由于渐缩喷管的流量大小受到最小截面制约,因此利用喷管的最小截面(喉部截面)计算流量。

图2 喷管出口流速Fig.2 Nozzle outlet velocity

式中:A1和A2分别为喷管进出口的通流面积,m2;Q为喷管的质量流量,kg/s。

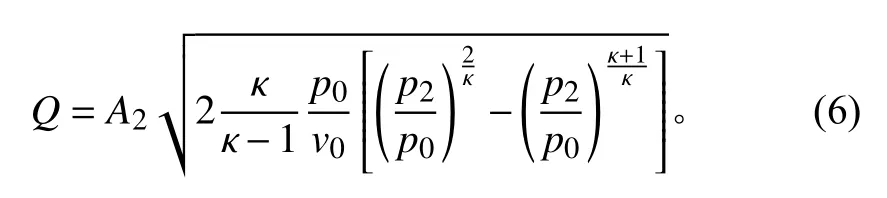

根据式(5)得到流量的计算公式为:

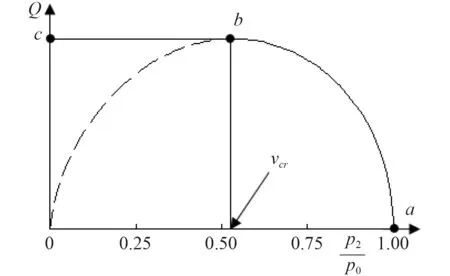

由式(6)可知,当出口截面积和进口滞止热力参数不变,流量仅随出口截面的压力与滞止压力之比有关系,如图3 所示。

图3 喷管出口流量Fig.3 Nozzle outlet flow

对于收缩喷管,当背压pb(喷管出口截面外压力)从大于临界压力pcr逐渐降低时,出口截面压力p2也逐渐下降且数值上与pb相等,而喷管出口流量Q也逐渐增大;当pb=vcrp0时,即背压等于临界压力时,喷管出口流量Q达到最大值;若pb继续下降,p2不随之下降,p2仍等于pcr,喷管出口流量Q保持不变。因为如果气流继续膨胀,气流的速度要增至超音速,气流的截面要逐渐扩大,而渐缩喷管不能提供气流展开所需的空间,所以气流只能膨胀到p2=pcr,喷管出口截面的流速仅能达到当地声速[7-9]。

1.3 燃气发生器仿真模型

借助Matlab/Simulink 仿真平台,建立某型三轴燃气轮机燃气发生器及喷管的仿真模型,模型主要由低压压气机模型、高压压气机模型、燃烧室模式、高压涡轮模型、低压涡轮模型、喷管模型、容积惯性模型、转子模块模型组成,如图4 所示。

图4 燃气发生器及喷管仿真模型Fig.4 Simulation model of gas turbine body

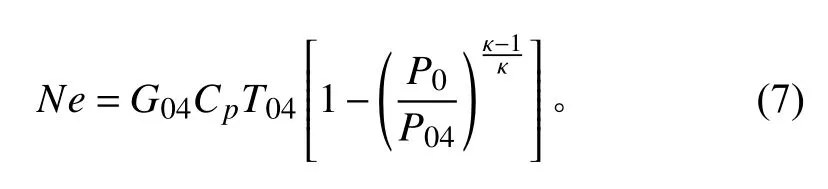

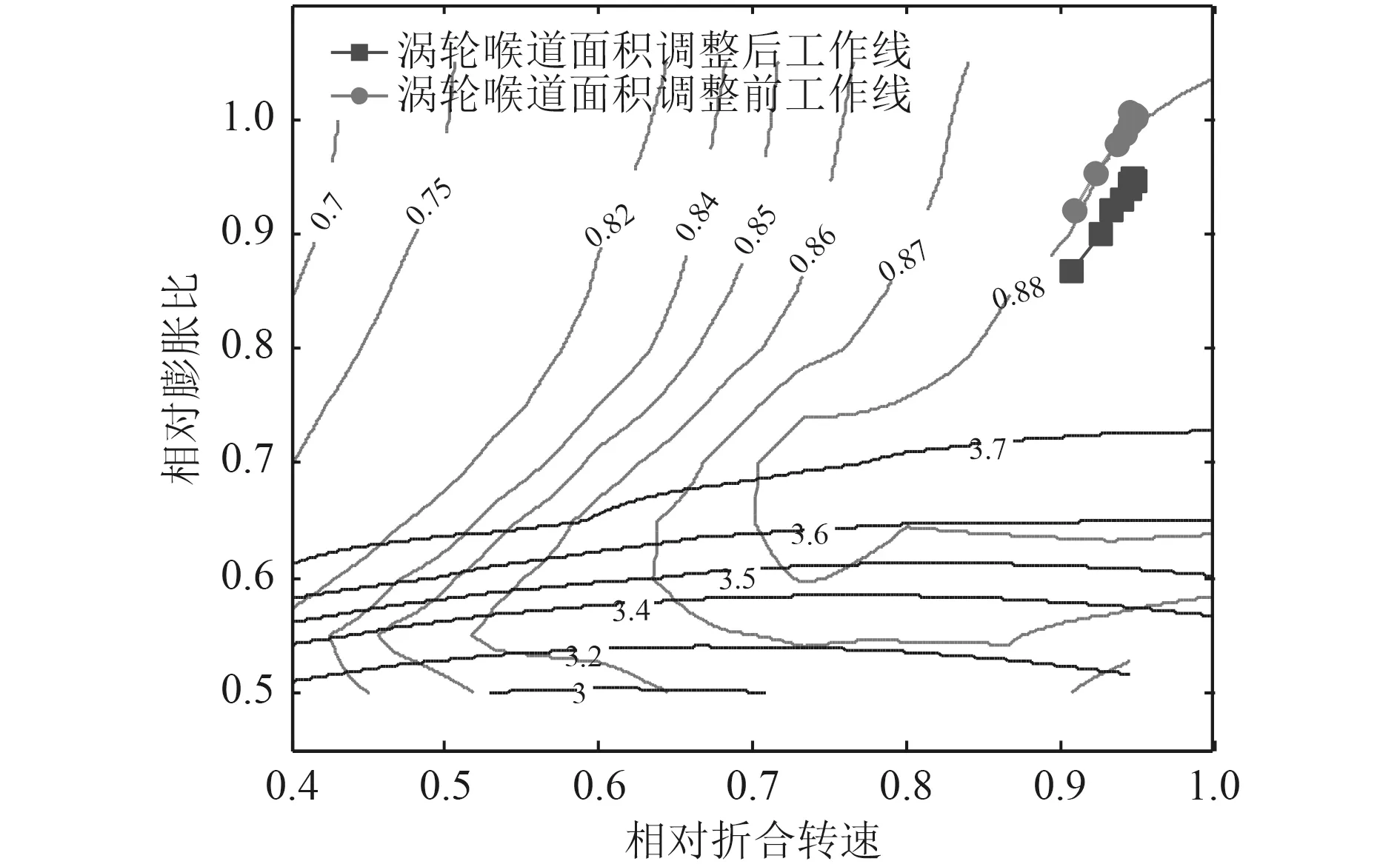

由于燃气发生器不含发功的模块(动力涡轮),因此利用低压涡轮出口的性能参数进行等熵功率Ne(kW)的计算。

式中:G04为低压涡轮出口截面的燃气流量,kg/s;T04为总温,K;P04为总压,kPa;Cp为平均定压比热,kJ/(kg·K)。

2 燃气发生器性能仿真

根据建立的燃气发生器及喷管的仿真模型,利用其进行匹配计算,使得燃气发生器达到流量平衡、转子平衡、压力平衡和功率平衡。利用式(7)计算燃气发生器的等熵功率,针对全工况进行仿真。

2.1 涡轮导向器性能影响研究

利用仿真模型计算额定工况燃气发生器在高低压涡轮喉道面积增大1%对主要性能参数的影响相对变化量(%)如表1 所示。

表1 涡轮喉道面积增大1%对整机性能参数影响系数表Tab.1 Influence coefficient of turbine throat area increasing by 1% on performance parameters

由表1 可知,低压涡轮喉道面积增大1%对低压压气机压比影响1.73%;高压涡轮喉道面积增大1%低压压气机压比影响0.35%,因此低压涡轮喉道面积增大对低压压气机压比的影响更明显。因此本文采用增大低压涡轮喉道面积对燃气发生器进行性能优化调整。

2.2 燃气发生器整机优化匹配

低压涡轮导叶喉道面积可以有效的降低低压压气机压比,因此将低压涡轮导叶喉道面积增大5%进行整机匹配。

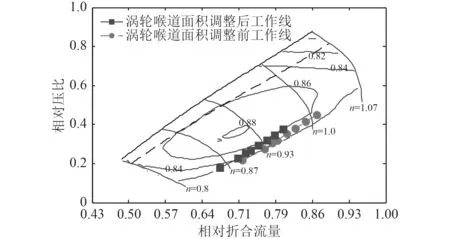

在其他边界条件不变的情况下,按照等功率的约束条件进行全工况仿真计算,低压压气机、高压压气机、高压涡轮和低压涡轮的特性工作线如图5~图8所示。

图5 低压压气机特性中运行工作线Fig.5 Operating line in low pressure compressor characteristics

图6 高压压气机特性运行工作线Fig.6 Operating line in high pressure compressor characteristics

图7 高压涡轮特性运行工作线Fig.7 Operating line in high turbine characteristics

图8 低压涡轮特性运行工作线Fig.8 Operating line in low turbine characteristics

由图5 和图6 可知,低压涡轮喉道增大5%会使低压压气机压比明显下降,使得低压压气机在安全的喘振裕度下运行。同时会使高压压气机压比小幅度上升,但由于高压压气机工作线裕度较大,所以调整低压涡轮喉道面积对高压压气机几乎没有影响。

由图7 和图8 可知,低压涡轮喉道增大5%会使高压涡轮膨胀比和折合转速增大。同时会使低压涡轮膨胀比减小,折合转速几乎不变。

2.3 喷管出口流速

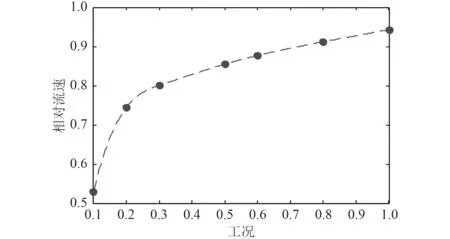

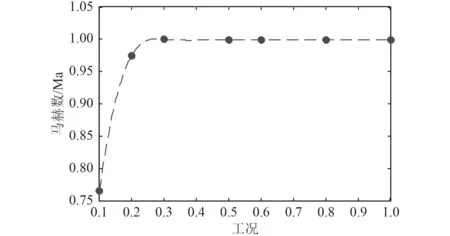

喷管出口的流速和马赫数随工况变化曲线如图9~10 所示。

图9 喷管出口流速随工况变化曲线Fig.9 Nozzle outlet velocity changing with working condition

由图9 和图10 可知,喷管出口的流速随着工况的增加而增加;而喷管出口的马赫数在0.3 工况~1.0 工况全部为1,这是由于大气压力与低压涡轮出口总压的比值小于临界压力比,因此喷管出口为临界截面。所以喷管出口气流的流速仅能达到喷管出口的声速。

图10 喷管出口马赫数随工况变化曲线Fig.10 Nozzle outlet flow changing with working condition

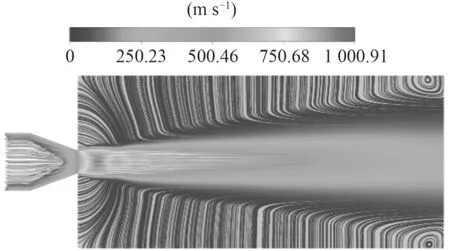

针对1.0 工况下燃气发生器喷管出口的流速,利用有限元模型计算,与本文计算得到的喷管出口流速的相对误差不到1%,结果吻合良好。验证了本文关于喷管出口流速计算方法的有效性。

3 燃气发生器试验

某型燃气轮机燃气发生器整机试验采用水平进气,由喷管喷出的高速气流喷进排气蜗壳,经排气道进入大气环境。

试验过程中按照全工况进行,1.0 工况试验数据与仿真数据相对误差如表2 所示。

表2 涡轮喉道面积调整后试验数据和仿真数据相对误差Tab.2 Relative error between test data and simulation data after adjusting turbine throat area

试验状态和仿真状态下的低压压气机和高压压气机运行工作线分别如图12~图13 所示。

由图12 和图13 可知,试验状态下和仿真状态下,低压压气机和高压压气机的工作线有一定区别。试验状态下的压气机工作线都略高于仿真状态下的工作线。同时,由于试验状态下0.1 工况低压压气机喘振裕度较低,因此需要开启低压压气机六级防喘放气阀,工作线有拐点。

图11 有限元模型计算1.0 工况喷管出口流速Fig.11 Nozzle outlet velocity under 1.0 condition by finite element model

图12 低压压气机仿真与试验运行线Fig.12 Operation line of low pressure compressor under simulation and test conditions

图13 高压压气机仿真与试验运行线Fig.13 Operation line of high pressure compressor under simulation and test conditions

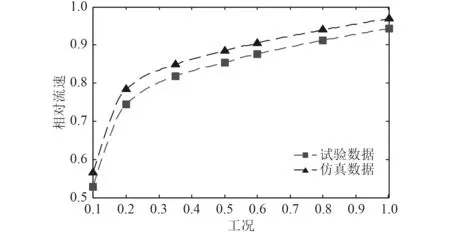

将试验过程中根据低压涡轮出口滞止参数(温度、压力和燃气流量)计算喷口出口流速,与仿真结果对比如图14 所示。1.0 工况下,仿真计算喷口出口流速与试验计算喷口出口流速的相对偏差为2.22%,均在合理范围内。

图14 仿真和试验状态下喷管出口流速Fig.14 Exit velocity of nozzle under simulation and test conditions

4 结 语

针对低工况改进型燃气轮机首次整机试验时存在的低压压气机喘振裕度不足10%的安全运行要求,提出涡轮喉道面积调整。基于Matlab/Simulink 仿真平台建立燃气发生器和喷管的整机性能匹配特性仿真模型。利用热力学模型和三维流场计算对喷管出口的流速进行了对比计算,误差小于1%。验证了喷管热力学模型的有效性。通过仿真计算提出将低压涡轮喉道面积上调5%的方案。经燃气发生器试验验证,涡轮喉道面积调整后的仿真与试验在高低压压气机工作线运行趋势一致,设计点折合流量与压比偏差均在5%范围内,具有较高的一致性,验证了仿真计算的有效性。

通过喉道面积调整实现了燃气发生器高低压压气机压比的合理分配,满足了全工况范围内低压压气机10%喘振裕度的安全运行要求。为下一阶段低工况改进型整机性能试验提供了理论和试验的双重支撑。