支承轴偏载设计的方法研究①

2021-07-05魏天路李大胜

张 杰,魏天路,李大胜

(蚌埠学院机械与车辆工程学院,安徽 蚌埠 233000)

0 引 言

偏载是工程中常见的现象,常存在于桥梁、车辆、机械部件中。偏载对设计的安全性以及产品的使用性能和寿命具有重要影响。池茂儒等[1]研究了偏载对转臂定位转向架运行安全性能的影响,发现随着偏载的增大,车辆运行的安全指标逐渐变差。周雄新等[2]研究了偏载对拉杆螺纹端强度的影响,发现偏载会严重削弱拉杆螺纹端的强度。边新孝等[3]运用数值分析方法对对静压空气轴承偏载时的承载进行了分析,得出了静压空气轴承偏载时承载能力有所下降的结论。蔡锋钢[4]发现载重车称重时偏载会对称重精度产生影响。陈红霞等[5]对偏载条件下椭圆轴承的静动特性进行了研究,结果表明偏载会使轴承工作的静平衡位置发生偏移,从而导致其压力分布发生偏移,相应的静动特性参数也会发生变化,同时偏载对椭圆轴承的动特性影响尤为严重。目前对偏载的研究最常使用的方法有限元法,叶新功等[6]运用ANSYS有限元分析软件,得到了偏载条件下滚子沿轴向方向的接触应力分布的偏载效应规律。张磊[7]利用ANSYS有限元软件分析了装载机工作装置偏载工况时整体、摇臂和动臂的刚度和强度。雷刚等[8]运用ABAQUS有限元分析软件,建立了有限元分析模型,分析了实际工作中的轴承套圈与辊子的接触状态,通过对两种主要的弯窜结构在不同窜辊量状态下的偏载受力情况的有限元分析,得到了偏载下辊子沿轴向方向的接触应力分布的偏载效应规律。宋继顺等[9]利用ANSYS有限元分析软件,针对YT71S-2400 复合材料液压机在不同偏载工况下进行模拟,得出了不同偏载工况下复合材料液压机滑块的刚度变化规律。

现阶段用于机械结构偏载设计的方法主要有安全系数法和有限元方法。安全系数法即在正载情况下凭借经验人为地增大设计的安全系数以提高设计的安全性,但安全系数法常造成结构强度的过量储备,浪费材料[10]。有限元方法就是通过有限元软件对偏载结构的应力进行分析,分析结果用于指导偏载结构的的设计。

支承轴作为机械中一种常见的结构件,起支承其他部件的作用,以承受径向力为主。涉及的一种典型受力的支承轴受力具有以下特点:具有两个在支承轴对称位置作用的载荷和两个在对称位置作用的支反力,并且两个载荷的和为一定值,理论上两个对称作用的载荷应相等。但这种典型受力的支承轴实际工作过程中往往出现偏载现象,即两个对称作用的载荷并不相等,如不考虑偏载现象可能会造成其过早失效甚至会造成安全事故。对于这种受力特点的支承轴的偏载设计,至今未形成完整可靠的体系和方法。基于上述原因,提出以静剪力和惯性矩为原则的支承轴的偏载设计方法,并将其应用于一工程设计实例。

1 支承轴的偏载设计方法

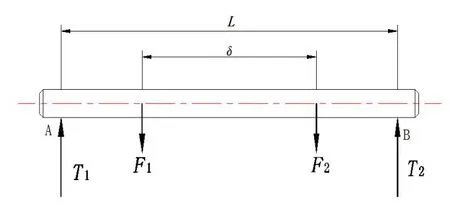

典型受力支承轴的受力简图如图1所示,支承轴理想正载时受力较为简单,其受力有以下特点:具有两个对称作用的载荷F1,F2和两个对称作用的支反力T1,T2,满足F1等于F2,且满足F1与F2的合力为一定值。实际支承轴发生偏载时导致两作用载荷F1,F2的大小并不相等,但仍满足基F1与F2的合力为一定值这一条件。基于偏载条件下典型受力支承轴受力具有上述特点,现对其进行如下偏载设计。

图1 支承轴的典型受力简图

1.1 偏载程度的定量描述

为定量描述支承轴的偏载程度,方便对支承轴进行偏载设计,引入了偏载系数的概念。假设F1与F2的合力为F,也即:

F1+F2=F

根据理想正载时支承轴的受力特点可得:

F1=F2=F/2

假设偏载时载荷偏向于左侧,设此时左侧的作用载荷的大小由F1大于F/2,定义偏载系数λ为:

由上述定义可以看出,偏载系数λ可以定量的描述偏载程度,偏载系数的取值为0~1,当λ取0时表示F1= F2=0,此时支承轴理想正载;当λ取1时,F1=F,此时偏载程度达到最大。

1.2 偏载设计

如图1所示,设支承轴某种偏载状态下的偏载系数为λ,由偏载的定义可得:

根据力矩平衡列方程组[11]:

上述方程组中L为两支反力T1,T2作用线之间的距离,δ为两作用载荷的作用线之间的距离,对方程组求解得:

同时根据以上结果可以求出支承轴的最大剪切力Tmax和最大弯矩Mmax为:

1.2.1 支承轴的静剪力设计

依照静剪力原则对支承轴进行设计时,认为剪切作用是使支承轴失效的主要原因,设计过程中仅考虑支承轴的剪切应力而忽略弯曲应力[12],依照静剪力原则对支承轴进行设计的过程如下:

上式中A为支撑轴的截面积,d为支承轴的直径。根据第四强度理论[13]得:

上式中σ为材料的许用应力,σs为材料的屈服强度,η为安全系数。则支承轴的设计直径为:

1.2.2 支承轴的惯性矩设计

惯性矩原则常用于支撑轴的长径比大于2的设计,此条件下认为弯曲应力是使支承轴失效的主要原因[12]。在对支承轴进行设计时仅考虑弯曲应力而忽略剪切应力。依照惯性矩原则对支承轴进行设计的过程如下:

上式中W为支承轴的抗弯截面系数,σmax为支承轴的最大弯曲应力。根据第四强度理论[13]得:

则支承轴的设计直径为:

2 支承轴设计实例

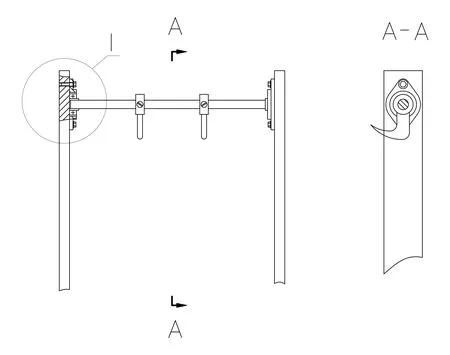

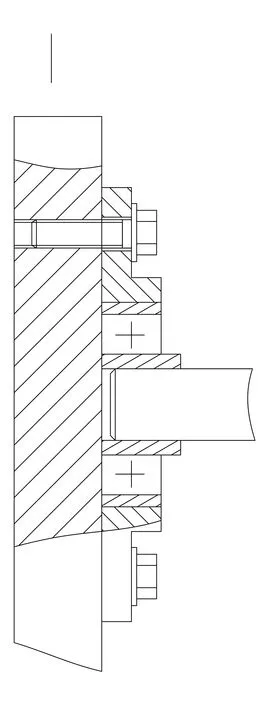

某袋装固态原料吊装装置的示意图如图2所示,图2中的I部分的放大图如图3所示。该吊装装置主要由翻转架、支承轴、倒钩、轴承及轴承座组成。支承轴通过轴承座和轴承铰接在翻转架上,两个对称布置的倒钩通过紧定螺钉固定在支承轴上,用于勾抓编制袋。在翻转架翻转吊装袋装固态原料的过程中,支承轴相对于翻转架转动以保持倒钩始终竖直向下。两倒钩之间的距离可在一定范围内调整。支承轴工作时受力满足典型支承轴的受力情况,其受力简图如图1所示,在设计实例中F1,F2分别为左右两个倒钩承受的拉力,且它们的合力大小即为袋装固态原料重力G的大小。T1,T2分别为左右两个轴承对支承轴的支承力,左右两个轴承支承力作用线之间的距离L=700mm,两倒钩所承受的拉力作用线之间的距离δ可以在一定范围内进行调整。理想情况下要求两个对称布置的倒钩同时勾住编织袋,且分担的重量相等,即支承轴正载,正载时满足F1=F2=G/2。但由于各种外界因素的影响,常造成两个倒钩分担的重量并不相等,也即支承轴发生偏载。

图2 吊装装置示意图

用于支承轴材料的种类很多,主要有35,45,50,40Cr,40MnB等,最常用的有45和40Cr,该支承轴设计实例采用调质处理的45钢。根据工作状况,支撑轴设计所采用的安全系数η取1.8[14]。

图3 I的放大图

2.1 静剪力设计

依照静剪力原则对支承轴进行设计时,根据前文支承轴的静剪力设计相关结论得支承轴的设计直径为:

(1)

式中d为支承轴的设计直径,G为袋装固态原料的重力(含编织袋重量),η为安全系数,L为左右两个轴承支承力作用线之间的距离,λ为偏载系数,δ为两倒钩所承受的拉力作用线之间的距离,σs为材料的屈服强度。

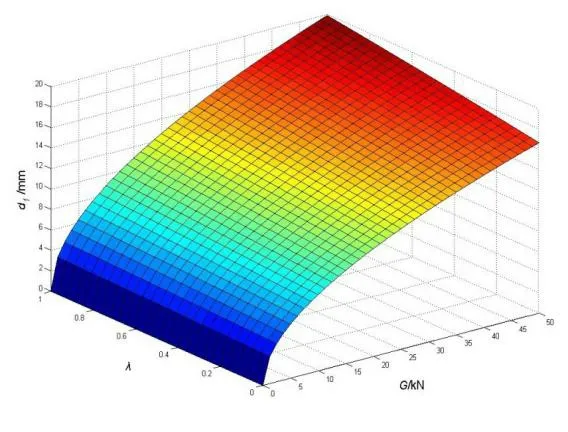

从方程(1)可以看出无论δ取0~0.7m内的任何值,d总是随着λ以及G的增大而增大。取两倒钩所承受的拉力作用线之间的距离一合适值δ=300mm,带入方程(1)得出支承轴的设计直径d1随偏载系数λ和袋装固态原料重量G变化的关系图像如图4所示:

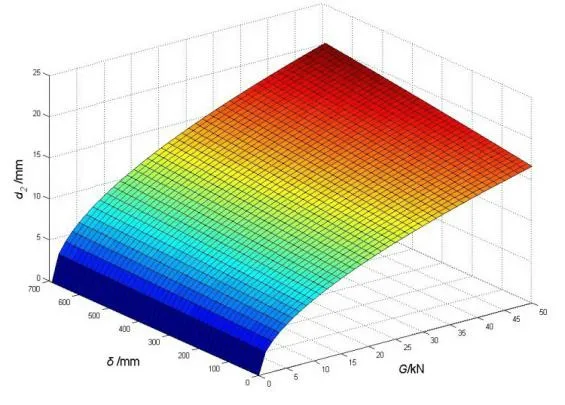

同样,从方程(1)可以看出无论λ取0~1内的任何值,d总是随着δ以及G的增大而增大。假设偏载系数λ=0.5,带入方程(1)得出支承轴的设计直径d2随两倒钩所承受的拉力作用线之间的距离δ和袋装固态原料重量G变化的关系图像如图5所示:

图4 支承轴的设计直径d1

图5 支承轴的设计直径d2

从方程(1)也可以看出,当λ=0时,也即支承轴正载时,支承轴的设计直径d不随着δ的变化而变化。

2.2 惯性矩设计

依照惯性矩原则对支承轴进行设计时,根据前文支承轴的惯性矩设计相关结论得支承轴的设计直径为:

(2)

从方程(2)可以看出无论δ取0~0.7m内的任何值,d总是随着λ以及G的增大而增大,取两倒钩所承受的拉力作用线之间的距离一合适值δ=300mm,带入方程(2)得出支承轴的设计直径d3随偏载系数λ和袋装固态原料重量G变化的关系图像如图6所示:

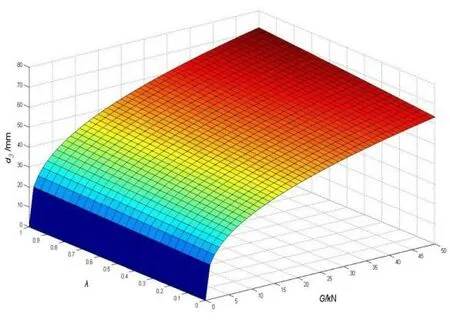

设f(δ)=(0.7+λδ)·(L-δ),可知f(δ)的取最大值时δ=-0.35/λ+0.35,由于λ的范围为0~1,可知δ在0~0.7m范围内f(δ)递减,故无论λ取0-1内的任何值,d总是随着δ的增大而减小,随着G的增大而增大。假设偏载系数λ=0.5,带入方程(2)得出支承轴的设计直径d4随两倒钩所承受的拉力作用线之间的距离δ和袋装固态原料重量G变化的关系图像如图7所示:

图6 支承轴的设计直径d3

图7 支承轴的设计直径d4

从方程(2)也可以看出,当δ=700mm时,支承轴的设计直径恒为零,是因为作用载荷的作用点与支承点重合,支承轴不受力的作用。

3 结 论

通过对偏载条件下支承轴静剪力设计方法以及惯性矩设计方法的叙述,并将两种方法应用于一设计实例,对比不同偏载程度销轴设计直径以及不同的作用载荷距离条件下支承轴设计直径,可得出以下结论:

1)无论是按照静剪力原则还是惯性矩原则对支承轴进行设计时,偏载时的设计直径总是大于正载(λ=0)时的设计直径。且随着偏载程度的增大,支承轴的设计增大。

2)由于设计实例支承轴的长径比较大,弯曲应力成为支承轴失效的主要原因,设计实例中按照惯性矩原则设计出的支承轴的直径远大于按照静剪力原则设计的销轴直径。故当支承轴的长径比较大时,应采用惯性矩原则对支承轴进行设计。

3)采用静剪力原则对支承轴进行偏载设计时,无论偏载程度多大,支承轴的设计直径都随着两对称作用载荷之间距离的增大而增大。特殊的,当偏载系数λ=0时,也即正载条件下,支承轴的设计直径不随两对称作用载荷之间距离的变化而变化。

4)采用惯性矩原则对支承轴进行偏载设计时,无论偏载程度多大,支承轴的设计直径都随着两对称作用载荷之间距离的增大而减小。极限情况,当两对称作用载荷之间距离等于两支反力之间的距离时,也即两作用载荷的作用点与支反力作用点重合时,此时支承轴的设计直径为零,因为此时作用载荷直径作用于支承点位置,支承轴不受力。