非对径安装双读数头圆光栅偏心测角误差修正

2021-07-02王笑一王永军雷贤卿邓四二卢继敏

王笑一,王永军,雷贤卿*,邓四二,卢继敏

(1. 河南科技大学河南省机械设计及传动系统重点实验室,河南洛阳471003;2. 贵阳新天光电科技有限公司,贵州贵阳550018)

1 引 言

实时精确地获取仪器、机床、机器人等设备的旋转运动角位移信息是实现精密测量和加工的关键之一。圆光栅是最常用的高精度角位移传感器,被广泛应用于多种精密仪器设备中[1-7]。在测量精度要求较高时,由圆光栅安装偏心引起的测角误差是不能忽略的,即使是很小的安装误差都会造成很大影响[8]。因此,对圆光栅安装偏心引起的测角误差进行修正是非常有必要的。

目前,解决由于圆光栅安装偏心引起的测角误差的方法主要有两种:一是用更高精度的仪器检测出测角误差并通过软件方法进行修正补偿,二是采用多读数头的方法修正测角误差等[9-10]。

折文集等[11]使用多面体及自准直仪作为基准对圆光栅测角误差进行标定,并在测角误差标定的基础上建立测角误差补偿模型,对测角误差进行补偿。张文颖等[12]提出了一种自准直仪的在位校准方法,基于圆周封闭原则和傅里叶级数的性质,建立了测量值与理想值之间的函数关系并搭建校准测角系统。王福全等[13]利用激光干涉仪与校准回转装置对转台进行标定,提出了一种基于稀疏分解的角分度误差补偿方法,对转台的角分度误差进行补偿。以上方法主要是采用更高精度的仪器作为基准检测出测角误差后并通过软件方法进行修正补偿,能够有效的减小测角误差;但是当测角精度要求较高时,利用此方法对测角误差进行修正补偿成本会大大的提高,且补偿效果也不理想。

艾晨光等[14]研究了圆光栅安装偏心引起的测角误差,并采用双读数头对测角误差进行修正。郭阳宽等[15]研究了运动偏心对圆光栅测量影响的分析方法,推导了由于偏心引起的测角误差补偿公式。唐松等[16]分析了安装偏心对圆光栅测角精度的影响,提出了一种两个读数头对径安装读数头的补偿方法。王文等[17]分析了圆光栅分度盘的安装偏心对角度测量的影响,提出了一种基于模拟退火算法角度传感器偏心参数辨识方法并将其用于测量关节圆光栅12 个偏心参数的辨识和修正。王园等[18]建立了圆光栅偏心误差模型,提出了一种双读数头平均误差补偿方法,对读数头误差进行修正。以上方法主要是采用多读数头的方法对圆光栅安装偏心引起的测角误差进行修正补偿,能够有效对测角误差进行补偿修正,但是对读数头安装精度要求较高,当安装角误差>1°时,无法有效消除安装偏心对测角精度的不利影响。

本文提出了一种新的误差补偿方法,可使用非精确对径安装的双读数头对圆光栅的偏心误差进行修正,当读数头安装误差>1°时(试验中最大为9°),相对于传统的均值法,使用本文方法能够大幅提高测角精度。本文方法一方面可以减小对径安装误差对测量结果的不利影响;另一方面突破了读数头必须对径安装的限制,提高了仪器设备在结构设计时的自由度。

2 误差分析与均值法数学模型

2.1 圆光栅测角误差分析

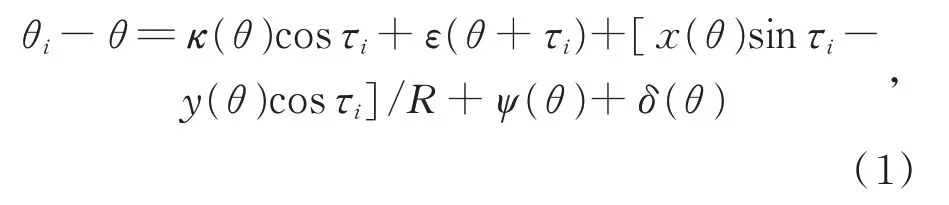

圆光栅测角误差主要可分为系统误差和随机误差两部分。其中,圆光栅测角装置的系统误差来源主要包括圆光栅盘的刻划误差、圆光栅盘的安装偏心、圆光栅盘端面和回转轴线的垂直度、轴系轴承的径向跳动中的系统误差成分等。一般来说,误差补偿主要是针对其中的系统误差成分进行的。焦杨等研究过类似的数学模型,其中没有考虑随机误差的影响[19]。但是在精密测量条件下,随机误差和系统误差的幅值经常是接近的;在系统误差得到正确的修正之后,随机误差的幅值有可能超过系统误差的幅值。为使仿真试验的结果更加接近于实测试验,在圆光栅测角误差模型中加入了随机误差的成分。综合系统误差和随机误差成分,在多读数头圆光栅测角系统中,第i个读数头的测角误差如式(1)所示[19-25]:

其中:θ为无误差的理论旋转角度,θi为读数头i的读数值,τi为读数头i所在的安装位置,即读数头i的安装位置与起始位置的夹角(在双读数头系统中,无安装误差时,读数头1 对应τ1=0°,读数头2 对应τ2=180°);κi(θ)cosτi为圆光栅安装偏心引起的读数头i 的测角误差;ε(θ)为圆光栅的刻划误差,不同位置的读数头测得的刻划误差存在一个相位偏移;R为光栅盘的半径,x(θ),y(θ)分别是回转轴系沿X,Y方向的径向运动误差,[x(θ)sinτi-y(θ)cosτi]/R表示径向运动误差对读数头测角的影响;ψ(θ)为读数头内部的不一致性引起的测角误差,该项误差频率较高、幅值较小,但规律不明确;δ(θ)为由于其他不确定因素引起的随机误差。

测角误差是衡量圆光栅测量精度的标准,在实际应用中刻划误差与随机误差虽无法避免,但是相较于圆光栅安装偏心引起的测角误差其幅值较小,通常情况下圆光栅安装偏心及轴系径向运动是引起单读数头圆光栅测角误差的关键因素。读数头不一致性ψ(θ)属于高频误差,在进行整周大范围角度测量或者测角间隔为信号周期整数倍时通常可以忽略[19]。

2.2 均值法数学模型

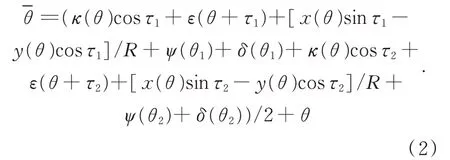

对于双读数头圆光栅测角系统,采用均值法是常规的误差修正方法。均值法误差修正的理论模型为:

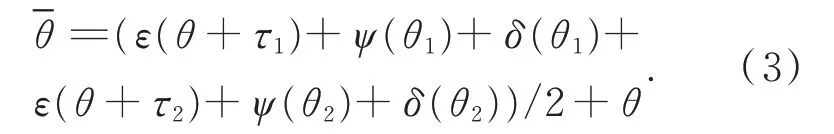

均值法计算简单,但对两读数头的安装精度要求较高。当读数头没有安装误差时,式中τ1=0°,τ2=180°。此时,公式(2)可变形为:

式(3)中,由于圆光栅安装偏心及轴系径向跳动引起的测角误差都被消除掉了。但是,当读数头存在安装误差的时候,均值法是不能完全消除这两项误差的影响的。

通过以上对圆光栅测角系统中的误差来源和影响机理的分析可知,双读数头均值法应用在有较大的读数头安装误差的环境下存在一定的局限性。为此,提出了基于非对径安装双读数头的圆光栅测角误差修正方法,进行了数字仿真对比试验,并搭建试验台开展了实测试验。

3 新方法数学模型

如图1 所示,O1为轴系回转中心,O为圆光栅盘的几何中心,C,D为两读数头的安装位置。OO1为圆光栅盘的偏心距,用e表示;∠O1OD为圆光栅盘的偏心角,用ω表示。∠O1OC用η表示。为方便表达,图1 中假设轴和圆光栅盘固定,而读数头绕回转中心O1逆时针旋转,从C,D点分别旋转θ角到达A,B点。θ1,θ2为两个读数头在这个旋转过程中测得的旋转角度。两读数头的安装角∠CO1D 用φ表示。当双读数头是严格的对径安装,即没有读数头安装位置误差时,φ=180°。

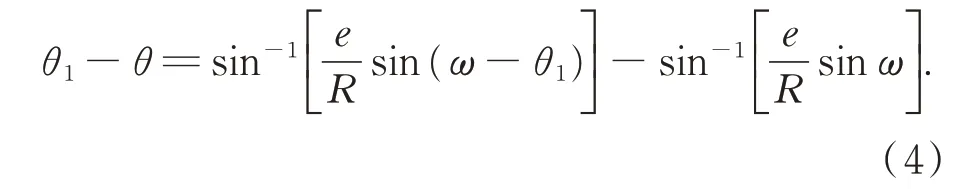

由三角形外角等于不相邻两内角和,可得读数头1 的测角误差:

图1 非对径安装双读数头圆光栅测角误差修正原理Fig. 1 Correction principle of angle measurement error of encoder with non diametrically mounted dual readhead

同理可得读数头2 的测角误差:

从图1 可知:

令m=sinα+cos(ω+γ+φ)·sin(ω-θ1),n=sin(ω+γ+φ)·sin(ω-θ1)则:根据辅助角公式可得:

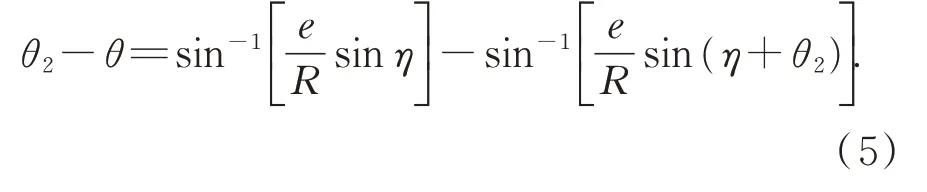

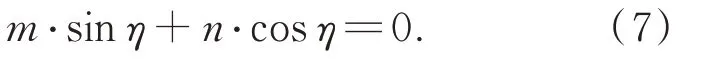

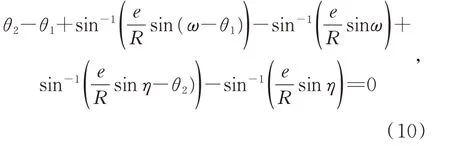

由式(4),式(5),式(9)可得两读数头测量值与偏心参数之间的关系式:

式(10)中只包含两个读数头的读数和圆光栅的安装偏心参数。其中两个读数头读数θ1,θ2可由数据采集系统进行采集。将轴系旋转一周即可获得一系列的θ1,θ2,根据式(10)使用最小二乘法即可拟合出圆光栅安装偏心参数(最小二乘法为常用算法,在此不再赘述),从而实现圆光栅安装偏心参数的标定。

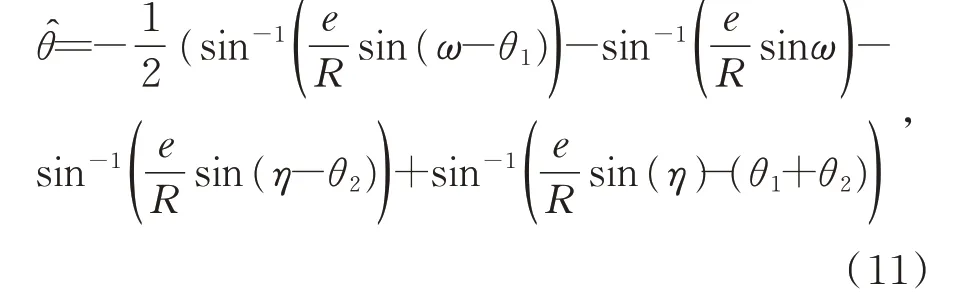

由式(4),式(5),式(9)可得测角误差补偿模型:

4 试 验

为了对比新方法和均值法在基于非对径安装双读数头的圆光栅偏心测角误差修正中的应用效果,开展了数字仿真试验和实测试验。

相关研究中通常使用多棱镜和自准直仪来验证误差修正效果,但这种方案只能在少数几个特定角度位置进行验证,不能对任意角位置的修正效果进行验证。如果要实现对任意角位置的修正效果进行验证,需要有能够连续测量的角位移基准仪器,且仪器的测量精度要足够高。本研究的实物试验中使用的圆光栅系统的分辨率为0.158″,精度(按产品规格书)为±4″,校准难度大,实验室尚无能够满足连续角度测量精度要求的校准仪器。

为此,提出两个方案解决试验难题。第一是使用数字仿真试验,在仿真条件下对新方法和均值法的误差修正效果进行对比;第二是在实测试验中提出了同时安装4 个读数头,基于试验系统自身测量数据进行“自标定”、“自校准”的技术方案,在不使用更高等级仪器的条件下就可以对新方法和均值法的误差修正效果进行比对。

仿真试验中,首先不引入圆光栅刻划误差及随机误差,用新方法和均值法两种方法对圆光栅安装偏心和读数头位置误差引起的测角误差进行修正并对比修正效果;其次,为了更接近实际,引入了圆光栅刻划误差及随机误差,再用两种方法对测角误差进行修正并对比修正效果。

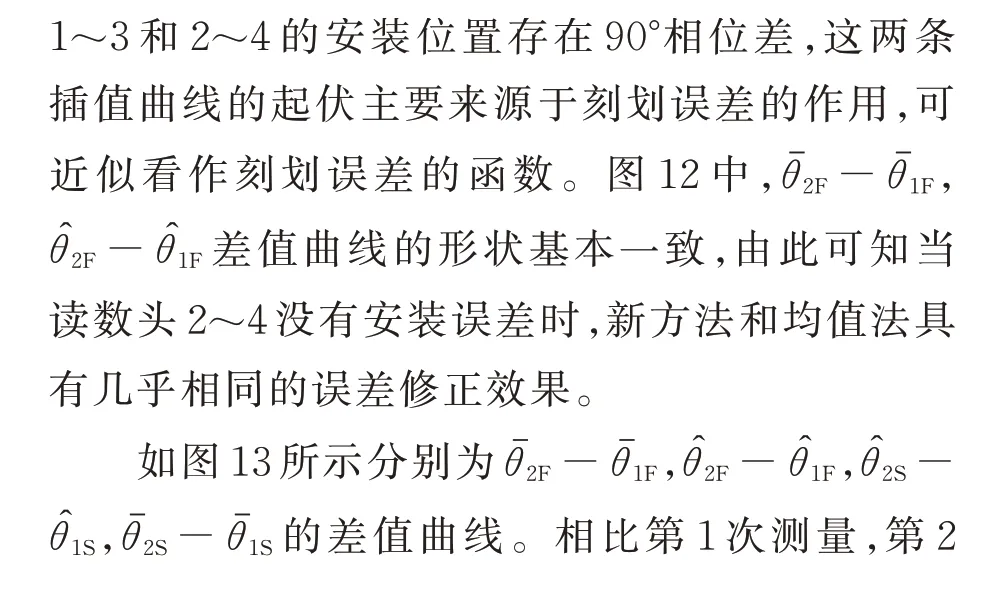

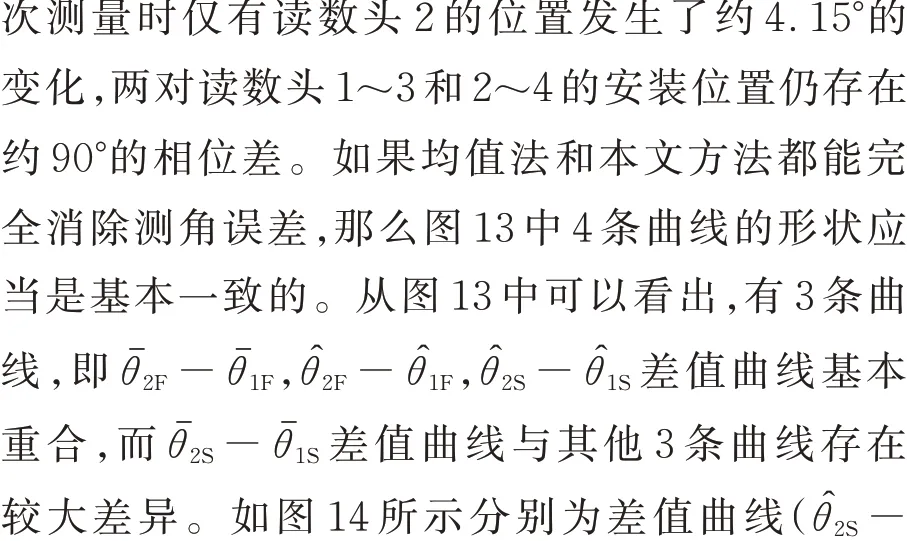

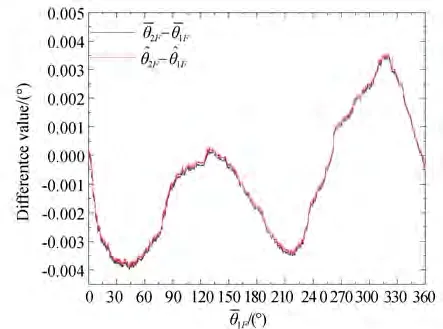

实测试验中,共进行两次数据采集。第1 次采集数据时,4 个读数头安装在相隔90°均布的4个位置上,尽可能减小读数头的安装位置误差。第2 次采集数据时,保持其中3 个读数头的位置不变,改变另1 个读数头的位置,使其存在明显的安装误差。4 个读数头组成两组双读数头测量系统,其中一组读数头在两次数据采集中都没有对径安装位置误差,其数据用于验证两次采集的试验数据的重复精度;另一组读数头在第1 次数据采集中没有对径安装位置误差,在第2 次数据采集中有较大的对径安装位置误差,其前后两次数据用于对比新方法和均值法这两种误差修正方法的效果。

4.1 无刻划误差及随机误差仿真试验

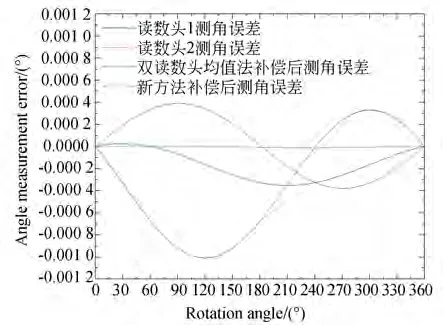

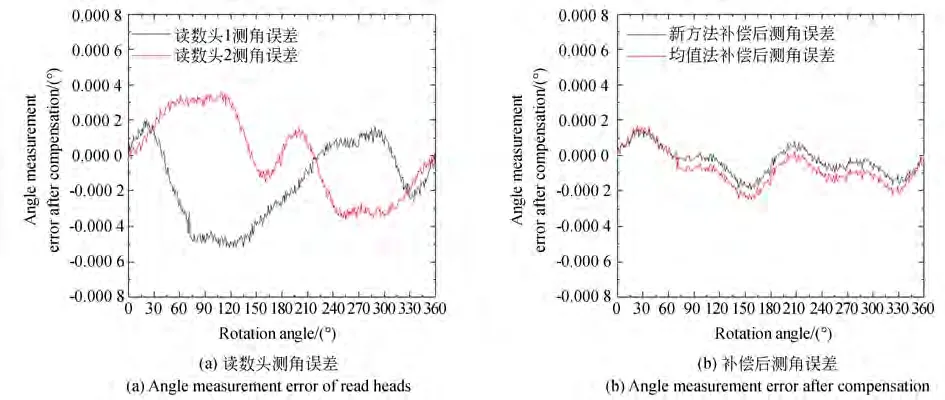

设偏心距e=10 μm,圆光栅盘半径R=26 mm,偏心角为ω=60°,两读数头安装误差为2°,将以上预设参数代入式(10)中,用最小二乘法对仿真数据进行拟合,得到偏心距e=10.070 μm,偏心角ω=59.465 867°,两读数头安装误差为2.000 030°,与输入参数基本一致,证明了偏心参数拟合算法的正确性。拟合结果与输入参数的差别可能是由于运算中圆周采样点数仅为360 点,数据密度不高造成的。将以上求出的偏心参数代入式(4),式(5),式(11)中,可得到两个读数头的测角误差、均值法补偿后的测角误差和新方法补偿后的测角误差,如图2 所示。从图2 可以看出,利用新方法能够有效消除由偏心及读数头安装误差引起的测角误差。

图2 无圆光栅刻划误差及随机误差的仿真试验结果Fig. 2 Simulation results without graduation error and random error

4.2 有刻划误差及随机误差的仿真试验

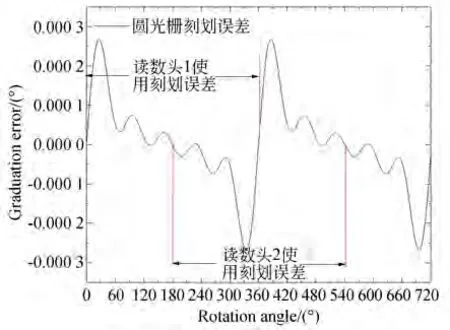

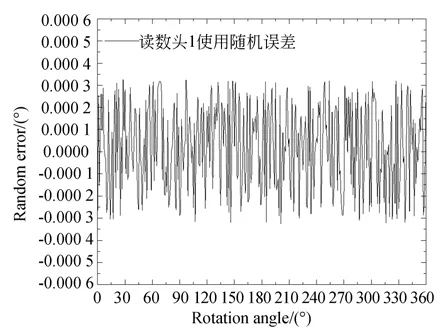

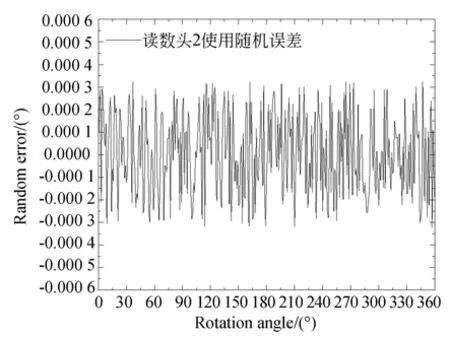

为了更接近实际,在仿真试验中引入了圆光栅刻划误差及随机误差。图3 所示为仿真中使用的圆光栅刻划误差,图中标出了读数头1,2 分别用到的刻线误差区段。图4~图5 为叠加在读数头1,2 测量结果上的随机误差。

图3 仿真中使用的圆光栅刻划误差Fig. 3 Graduation error of encoder in simulation

图4 仿真中读数头1 使用的随机误差Fig. 4 Random error of readhead 1 used in simulation

图5 仿真中读数头2 使用的随机误差Fig. 5 Random error of readhead 2 used in simulation

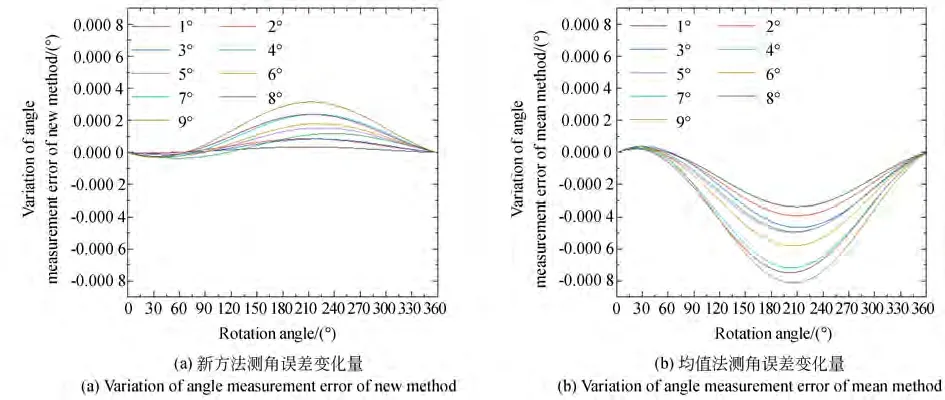

设偏心距e=10 μm,圆光栅盘半径R=26 mm,偏心角ω=60°,读数头2 的安装误差从0°到9°变化,间隔1°为一组,共做10 组实验。在这个试验条件下,当读数头安装误差为9°以上时,补偿后的测角误差将>1.5″,认为不能满足精密测角的需要,故不再继续试验。

试验结果显示,两读数头安装误差逐渐变大的情况下,补偿后测角误差曲线形状基本一致,但幅值逐渐增大。图6 所示为读数头安装误差为0°(即无安装误差)时的仿真实验结果。图7 所示为读数头安装误差为4°时的仿真实验结果。图8是两读数头安装误差为1°~9°时,补偿后测角误差相对于安装误差为0°时补偿后测角误差的变化量。

从以上实验中可知,当安装误差在9°以内时,利用新方法补偿后的测角误差均≤1.5″;而双读数头均值法在安装误差≥2°时补偿后测角误差已>1.5″,在一些精密测量条件下已不能满足要求。其中,当安装误差为4°时,利用新方法补偿后的测角误差为0.720″;而双读数头均值法补偿后测角误差为1.785″。

仿真试验结果表明,当读数头安装误差较大时,无论是否引入圆光栅刻划误差及随机误差,新方法的补偿效果都比均值法要好。

4.3 实测试验

图6 读数头无安装误差时仿真实验结果Fig .6 Simulation results without installation error of readhead

图7 读数头安装误差为4°时的仿真实验结果Fig. 7 Simulation results with 4°installation error of readhead

图8 补偿后测角误差变化量(安装误差为1°~9°)Fig. 8 Variation of angle measurement error after compensation(Installation error 1°~9°)

为了对比均值法和新方法的误差修正效果,通常要采用更高精度的仪器作为基准。但本试验中使用的圆光栅测角分辨率为0.158″,精度(按产品规格书)约为±4″,实验室尚无能够满足要求的校准仪器。为此,搭建了有4 个读数头的光栅测角试验装置,读数头的安装方式如图9 所示。其中读数头1~3 为一对,读数头2~4 为一对,分别组成双读数头测角系统。圆光栅选用雷尼绍RESM20,直径为52 mm;读数头选用雷尼绍VIONiC20 系列,分辨率为20 nm。

试验中共进行两次数据采集。第1 次采集数据时,4 个读数头按图示实线位置安装在相隔90°均布的4 个位置上,尽可能减小读数头的安装位置误差。第2 次采集数据时,保持读数头1,3,4位置不变,将读数头2 移动到图中虚线位置处,试验中测得其安装误差(即偏离实线位置的角位移)名义值为4.154 138°(该名义值在试验中由圆光栅实测得到)。

图9 实测试验中读数头安装方式Fig.9 Installation method of read heads in actual test

表1 试验数据符号及其说明Tab. 1 Symbols and descriptions of test data

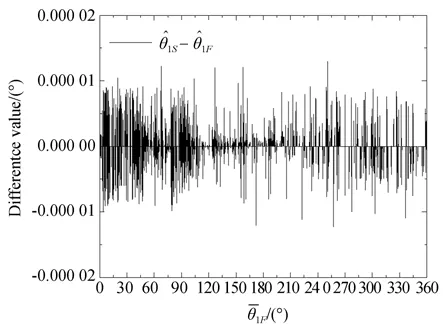

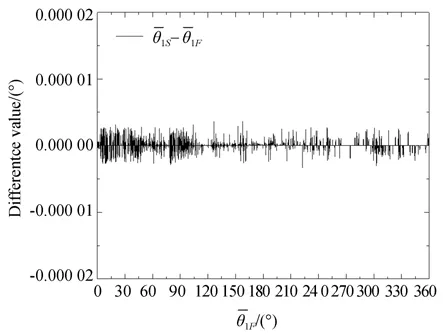

图10 经新方法补偿后与 的差值曲线Fig. 10 Difference curve of and after compensation of new method

图11 经均值法补偿后 与 的差值曲线Fig. 11 Difference curve of and after compensation of mean method

图12 第1 次测量的差值曲线和Fig. 12 Difference curves and of the first measurement

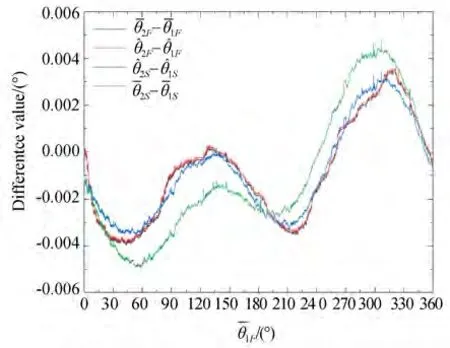

图13 第1 次测量与第2 次测量的差值曲线,, 和Fig. 13 Difference curves ,θ,and between the first measurement and the second measurement

实测试验数据表明,对于安装误差较大的一对读数头,新方法前后两次修正后的数据一致性较好,而均值法前后两次修正后的数据一致性较差,说明当读数头安装误差较大时,新方法的补偿效果优于均值法。

图14 新方法与均值法对比Fig. 14 Comparison of new method and mean method

5 结 论

为了提高安装双读数头的圆光栅测角精度,提出了基于非对径安装双读数头的圆光栅偏心测角误差修正方法。

首先通过分析圆光栅安装偏心与测角误差之间的关系,建立了两读数头读数值与偏心系数之间的关系式,并利用最小二乘法拟合出偏心系数,实现了圆光栅安装偏心参数的标定;然后建立了非对径安装双读数头偏心测角误差补偿模型,实现了对测角误差的修正。试验中,为了克服缺少高精度角度测量基准这个困难,开展了数字仿真试验,设计了基于试验系统自身条件的“自校准”方案,在不使用更高等级仪器的条件下就可以对新方法和均值法的误差修正效果进行比对。

仿真及实测试验表明新方法能够对非对径安装双读数头偏心测角误差进行有效地修正,且修正效果明显优于双读数头均值法。

新方法也存在一些不足:(1)应用新方法时,开机后首先需要圆光栅旋转一周以上,获得圆光栅安装的偏心参数和读数头的安装误差数据之后,才能使用进行精度较好的误差修正,而传统的均值法没有这个限制。(2)新方法应用于实践时,由于运算量较大,暂时只能用于实时性要求不高的场合,比如用于高精度分度、对准等仪器设备中;而不能用于对实时性要求较高的场合,如参与多轴联动加工的机床精密转台。

对于以上不足,可以采取一些措施进行弥补。在开机后圆光栅旋转一周之前,可以用均值法作为临时的误差修正结果,而在完成一周旋转之后再切换到新方法;对于运算量较大的问题,未来将尝试使用FPGA 实现修正算法,借助FPGA 的快速运算能力提高修正计算的实时性。