一种柔性方式连接管路漏油故障分析及改进方法

2021-07-02刘学文邢莱棚

刘学文 邢莱棚

(国营芜湖机械厂,芜湖 241007)

1 故障概况

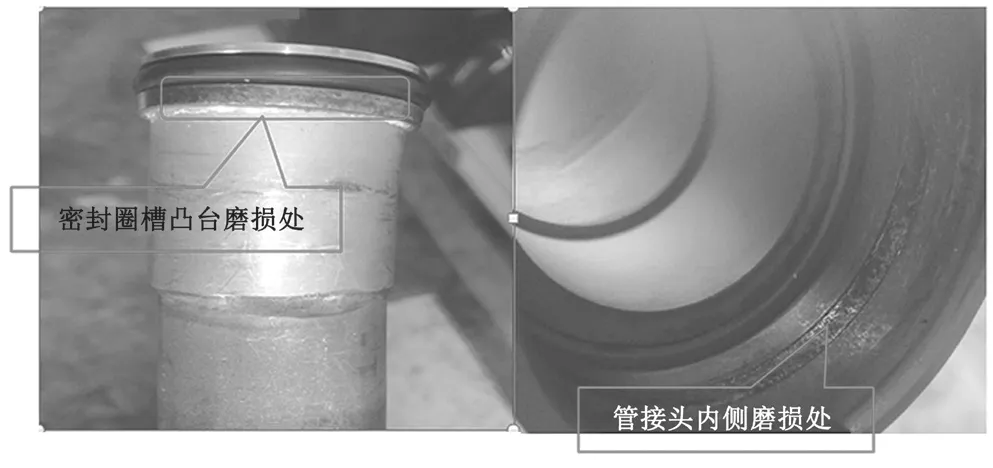

某型飞机液压油箱吸油导管和接头间发生漏油故障,分解导管和接头后检查发现,管接头1内壁右下侧存在磨伤现象,深度约为0.25 mm。对同型号其他飞机检查,部分飞机管接头1内壁右下侧和管套也存在磨损现象[1],如图1所示。

图1 磨损部位示意图

2 故障分析

分析管路工作原理、结构形式、安装方式,查找管接头、导管磨损导致漏油原因,研究排除方法。

2.1 工作原理

故障管路为液压泵从液压油箱吸油管路,工作压强1 MPa左右。管路由管接头、导管组成。导管一端为74°外锥结构,与液压油箱上管接头连接。另一端采用密封圈密封,与隔框上管接头之间采用柔性连接,如图2和图3所示。正常情况下,松开导管与液压油箱连接端[2],导管柔性连接端可以在隔框上管接头1沿周向转动、轴向及径向活动[3]。

图2 液压油箱吸油导管连接示意图一

图3 液压油箱吸油导管连接示意图二

2.2 磨损痕迹关联分析

分析导管端头和管接头磨损痕迹对应关系发现,管接头内侧磨损处与导管密封圈槽凸台存在关联。导管密封圈凸台磨损长度约为45 mm,宽度为3.5 mm,管接头内侧磨损痕迹与凸台部分磨损痕迹基本一致。将故障导管和管接头离位重新安装组合,在工作压力条件下进行密封性试验,漏油故障复现[4]。

2.3 结构形式分析

为研究导致故障发生的原因,需对导管、管接头结构形式、尺寸以及机上安装固定方式进行分析。故障导管主要由管体、锁紧螺母以及密封圈组成。其中:管体部分由导管和套管通过焊接连接在一起;套管与导体轴线之间约175°的夹角;套管端部有密封圈槽,密封圈安装在密封圈槽中。在套管插入到固定在隔板上管接头1内部后,通过压缩密封圈保证连接处密封。导管与管接头1采用柔性连接。导管在插入管接头1后,沿直径方向最大转动约4°,目的是管路连接时保证导管与管接头1、管接头2同心度,消除导管和管接头之间存在安装应力。导管另一端连接在液压油箱上管接头2上,采用74°喇叭口密封形式[5]。

2.4 故障定位

为进一步分析漏油原因,需要计算密封圈在管接头内的压缩率。

2.4.1 密封圈压缩率设计符合性

根据《O型密封圈及密封结构设计要求》(HB/Z 4-95),轴沟槽固定密封的密封圈压缩率应在18%~22%,才能保证有效密封。管接头、管套及密封圈结构尺寸如表1所示。

表1 管接头、管套及密封圈结构尺寸

对该管套、管接头及密封圈尺寸进行测量,并计算密封圈压缩率。

式中:h为密封圈槽深度和凸台与管接头之间间隙之和;b为密封圈截面直径。根据计算结果,密封圈的压缩量能够满足管路密封要求。

2.4.2 管套、管接头磨损后密封圈压缩率

通过测量,管接头内侧密封面磨损最大深度约为0.25 mm,最大宽度约为5 mm,代入式(1),有Y=16.7%。可见,通过计算得出密封圈的压缩率小于技术标准18%~22%的要求。

2.4.3 管接头磨损原因分析

漏油部位管接头设计时采用柔性连接,管套和管体轴线间轴线夹角约有175°,目的是保证导管在有限的安装空间能够有效连接,补偿管套和管接头之间的不同心度,预防导管安装应力。在导管无应力安装时,密封圈槽凸台和管接头内侧之间的单边间隙最大约为0.2 mm。当导管调整不当与管接头存在安装应力时,密封圈凸台将与管接头内侧存在初始应力接触,在长期机械振动环境下发生磨损故障。

通过分析,渗漏油的主要原因为管接头密封面异常磨损,密封圈压缩量减少,且磨损部位表面不规则,导致密封圈不能与密封面有效贴合,在振动环境和液压压力作用下发生渗漏油故障。

3 改进措施

通过分析和计算,该管路系统管接头柔性连接部位漏油的主要原因为管接头调整不当,存在初始安装应力,长期振动导致管接头密封面磨损。当达到一定深度时,密封圈压缩率减小导致渗漏油。所以,若要从根本上消除此类故障发生,可以从优化管路装配方法和重新设计管路连接件两方面入手,减少导管密封圈凸台和管接头密封面的应力接触。

3.1 通过调整管套和管体轴线之间的夹角方向增加间隙

通过对多架飞机管接头1检查发现,管套与管接头1固定相对位置存在差异。磨损的管接头1内壁与管套之间无间隙,且管体与管套间的175°夹角背离磨损部位。通过调整夹角部位与管接头对应位置,将管套弯曲部位旋转到最小间隙处,增加管套和管接头1之间间隙,如图4所示。

图4 吸油导管改进后连接示意图

3.2 调整管接头2拧入液压油箱深度

根据液压油箱、导管及管接头相对位置关系以及管接头2的结构分析,管接头2为145°弯接头,螺距为1.5 mm。通过计算发现,当管接头螺纹每拧入或拧出一圈后,管接头在轴向和径向均发生约1 mm位移,而径向位移能够微调导管与管接头2之间的同心度,改变密封圈槽凸台与管接头2内侧间隙偏小磨损现象。液压油箱吸油管系连接情况,如图5和图6所示。

图5 液压油箱吸油管系连接示意图一

图6 液压油箱吸油管系连接示意图二

4 结语

综上所述,渗漏油的主要原因为管接头密封面磨损,密封圈压缩量减少,长期在振动环境和液压压力作用下发生渗漏油故障。预防管接头1磨损可以通过调整管接头1、管接头2以及导管三者之间的同心度的实现,同时要充分利用导管本身的结构特点,优化管路装配方法,从而有效预防因密封面磨损导致渗漏油故障的发生。