439不锈钢排气系统前管内高压成形工艺参数研究

2021-06-30陈茹添许宁张秋实方超富

陈茹添,许宁,张秋实,方超富

(1.长春理工大学 机电工程学院,长春 130022;2.长春理工大学 发展规划与政策法规处,长春 130022)

内高压成形技术是近年来快速发展起来的一种加工空心构件的先进制造技术,适用于制造汽车、航空、航天等行业中使用的各类轻体构件和复杂管件[1-2]。内高压成形是利用液体作为成形介质,通过控制内压力和材料流动来达到成形中空零件的一种材料成形工艺[3]。中空变截面轻量化结构如采用传统方法费时费力且难以成形,而采用内高压成形技术却可以大大缩短加工时间和节省材料[4]。相对于传统的冲压、焊接工艺,内高压成形技术减少了焊接搭边及焊缝,减轻了质量,提高了材料利用率,整体成形增加了零件的强度,提升了成形零件的精度[5]。

内高压成形是在内压和轴向进给联合作用的复杂成形过程,主要失效形式有失稳起皱和开裂。 如果内压过高,减薄过度会引起开裂;如果轴向进给过大,会引起管子屈曲或起皱。需要对轴向和内压的加载路径进行大量的数值模拟和计算,得出合理加工参数区间[6]。

排气前管是汽车排气系统的重要组成部分,因汽车内空间限制,其具有较为复杂的空间曲线形态,并要求较高的加工精度。采用内高压成形取代传统焊接加工,可以更好的满足生产需要,并且满足轻量化需求[7]。内高压成形过程中,影响因素比较多,如材料性能、摩擦、轴向进给、内压等,在实验中,轴向进给与内压力的合理匹配,是决定成形成功与失败的关键因素[8]。而用传统试验方式去验证这些数据费时费力,所以建立有限元分析模型,对成形过程进行数值模拟,为实际生产提供数据支持,就变得很有必要。

1 建立有限元模型

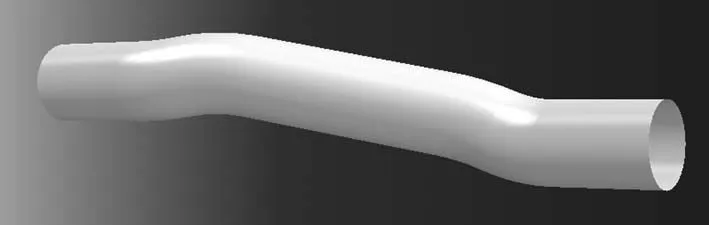

本文使用CAD软件SolidWorks来建立几何模型,再转换成*.step格式导入有限元分析软件abaqus的前处理器中。对模型使用薄壳单元对成形过程进行模拟,划分网格时选择S4R四节点曲壳单元,材料为439不锈钢,材料参数通过拉伸实验获得,模型如图1、图2所示。

图1 管坯

图2 模具

本文以分析轴向进给量与内压力加载曲线的匹配关系为主,对生产流程进行了简化,只保留了合模后内高压成形的主要部分,其内高压成形时的受力如图3所示。

图3 受力情况

对模具取固定约束,管坯两端施加位移边界条件,管壁内侧加载均匀分布压力载荷。

2 模拟结果分析

排气前管的内高压成形过程十分复杂,成形结果与很多因素相关,其中主要因素有轴向进给量、内压、管壁摩擦系数、整形压力等,需要在实际生产前进行大量的数值模拟来确定最佳的工艺参数[9]。

2.1 加载轨迹分析

由国内外研究可知,轴向进给与内压力之间的匹配关系与褶皱和裂纹的产生有非常大的联系,是影响内高压成形质量的重要因素[10-13]。

在管材内高压成形过程中,随着轴向进给量和内压力逐渐增大,管坯开始变形,其变形过程一般分为三个阶段,即屈服阶段、成形阶段、整形阶段,每个阶段管坯受力情况都有区别,所以需要确定最佳的轴向进给-内压力匹配关系,方能得到最佳的成形结果[14-15]。

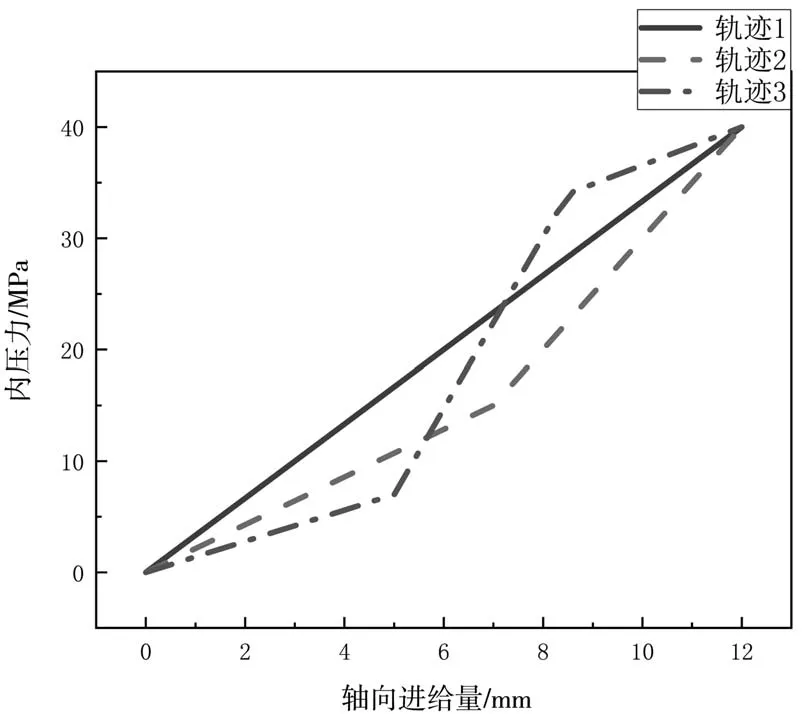

目前内高压成形主要的加载方式为轴向匀速进给下,内压力线性加载,双线性加载,三段式加载[16],要对其分别进行模拟以确定最佳的加载方式,三种加载方式如图4所示。

图4 加载路径

2.1.1 线性加载

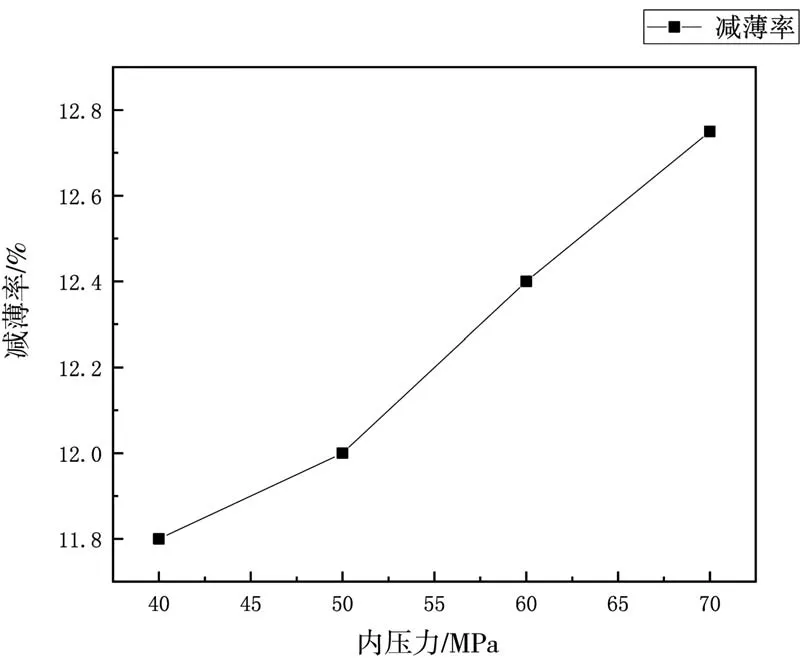

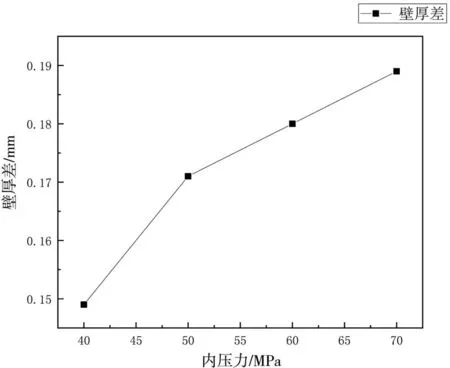

(1)不同内压力下的线性加载

在轴向进给等参数不变的情况下,分别模拟40 MPa,50 MPa,60 MPa,70 MPa线性加载下的内高压成形过程。材料减薄率及壁厚差变化如图5、图6、图7所示。

图5 内压力与减薄率的关系

图6 内压力与壁厚差的关系

图7 内压力40 MPa、70 MPa云图对比

可以看到,随压力升高,减薄率也逐渐升高,壁厚差也呈上升趋势。这是由于内压增大使得材料更容易发生变形,同时也增大了管壁与模具之间的摩擦力,使得材料流动更为困难,无法向中心部位补料导致的。

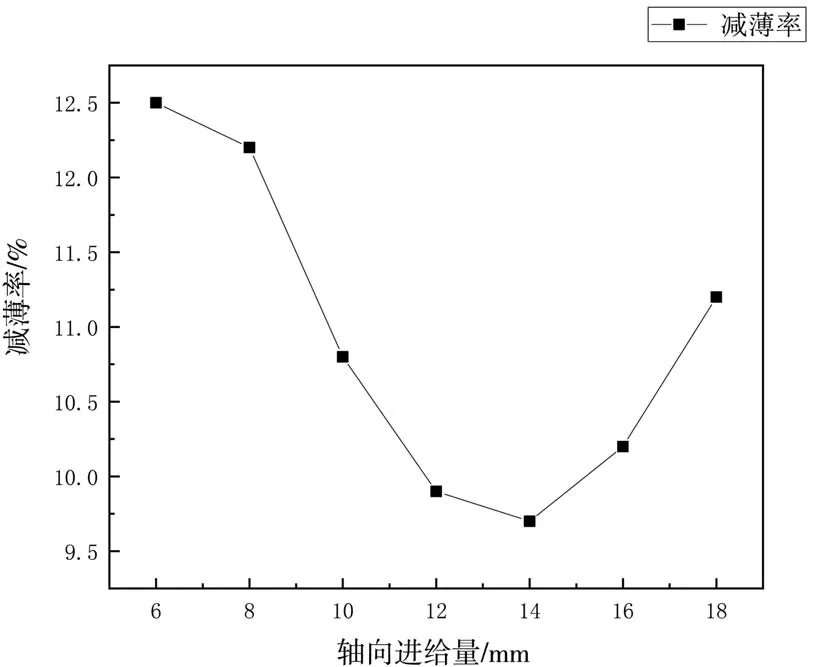

(2)不同轴向进给量下的线性加载

内压力线性加载,分别取进给量为6 mm,8 mm,10 mm,12 mm,14 mm,16 mm,18 mm,成形结果如图8、图9、图10所示。

图8 轴向进给与减薄率的关系

图9 轴向进给与壁厚差的关系

图10 进给量6 mm、12 mm云图对比

从图上可以看出,无论是减薄率,还是表示均匀性的壁厚差都随着轴向进给量的增加呈现先下降后上升的趋势。这是由于成形后期内压力逐渐增大,管壁变形下,管壁与模具摩擦力增加,材料流动性变差,材料都堆积在两端圆弧外,无法输送至管件中段,使其出现了轴向进给量增加下,减薄率、壁厚差先降后升等现象。如图11所示,在轴向进给量增加至18 mm时,两端圆弧处出现了褶皱现象。

图11 进给量18 mm两端圆弧处出现褶皱

2.1.2 分段加载

(1)双线性加载

分别取轴向进给12 mm,14 mm,内压力40 MPa,50 MPa,60 MPa进行双线性加载。其结果如表1所示。

表1 双线性加载

(2)三段式加载

分别取轴向进给12 mm,14 mm,内压力40 MPa,50 MPa,60 MPa进行三段式加载,其结果如表2所示。

表2 三段式加载

2.1.3 各加载轨迹成形对比

线性加载,双线性加载,三段式加载模拟后各自的最佳参数如表3所示。

表3 各加载轨迹对比

从表中可以看出,轨迹3在减薄率、壁厚差上都优于其他两种加载方式,这种加载方式更符合管材内高压成形过程中的屈服阶段、成形阶段、整形阶段的变化规律,而且在生产时也更加灵活,方便调整工艺参数。

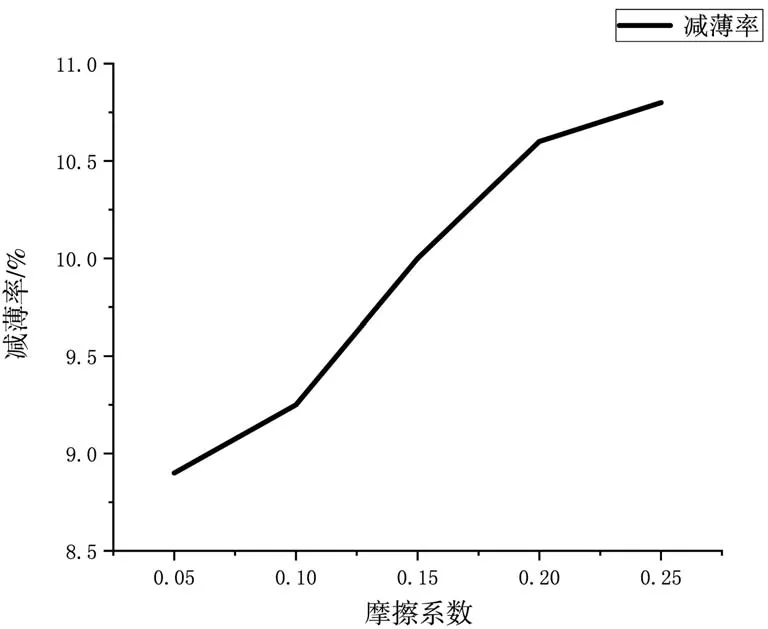

2.2 摩擦系数对成形的影响分析

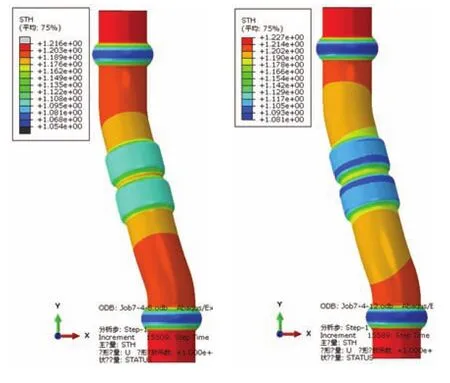

在实际生产中,管壁与模具之间的摩擦系数是影响内高压成形质量的重要因素[17-18],所以对其进行数值模拟很有必要,选取μ=0.05,0.1,0.15,0.2,0.25,加载轨迹选择轨迹 3,结果如图12-14及表4所示。

表4 摩擦系数对成形的影响

图12 减薄率

图13 最小壁厚

图14 壁厚差

从图中和表4数据可以看出,随着摩擦系数的增加,管件的壁厚差和减薄率均呈上升趋势。在内高压成形前期内压力不大时,摩擦力对成形影响还不明显,但随着内压力逐渐增大,管壁与模具直接摩擦力增大,过大的摩擦力降低了材料的流动能力,使得轴向进给补料难以流动至管材中段成形区,造成局部减薄甚至破裂。

2.3 整形压力对成形的影响分析

在管件成形后期,管件大部分已成形,无轴向进给,随着圆角过渡处半径减小,产生变形所需要的压力增加,这时就需要提高压力并增加保压整形时间来使圆角过渡处与模具完全贴合成 形[19-20]。 选 取 60 MPA,70 MPa,80 Mpa,90 MPa,100 Mpa,110 MPa,120 MPa,130 MPa,140 MPa进行数值模拟,结果如图15所示

图15 整形压力与减薄率的关系

从图中可以看出,随着整形压力的提高,管材减薄率呈现先升高后逐渐平缓的趋势。这是由于压力提高,材料产生塑性变形,进入之前难以变形贴模的边缘死角,尽管提高了减薄率,却得到了更好的成形质量,且减薄率提升幅度不大,所以对于生产是有利的。

3 结论

(1)建立了439不锈钢排气前管的abaqus有限元分析模型。

(2)确定了最佳的工艺参数,内压力40 MPa,轴向进给量14 mm,加载方式采用三段式加载,摩擦系数要尽可能保持在0.1以下,整形压力110 Mpa以上。

(3)对轴向进给量、内压力、轴向进给-内压力匹配关系、摩擦系数、整形压力等参数对成形的影响进行了数值模拟。其中随着内压力、摩擦系数的提高,减薄率也提高,轴向进给量增加下,减薄率先降低后升高,而整形压力提高也会增加减薄率,但有利于成形精度和质量。