外部燃料重整掺氢对天然气发动机性能的影响

2021-06-30周锐郑建王明达湛日景林赫

周锐,郑建,王明达,湛日景,林赫

(1.上海交通大学动力机械与工程教育部重点实验室,上海 200240;2.中国环境科学研究院,北京 100020)

近年来,随着环境和能源问题逐渐受到人们的关注,寻找高能效、低污染的替代燃料成为内燃机行业研究的热点。在众多的替代能源中,天然气因其储量丰富、价格低廉、运输容易、燃烧清洁等优点而备受关注和青睐。

天然气是一种气态燃料,主要成分为甲烷。在车用替代能源方面,天然气燃料具有价格低廉,抗爆性能好,后处理系统简单等特点。统计数据显示,全球范围内天然气车辆保有量增长迅速,截至2015年,我国天然气车辆保有量全球第二[1]。由此可见,天然气在车用替代能源方面具有非常好的应用前景。同汽油机和柴油机相比,天然气发动机因为缸内较低的火焰传播速度会造成燃烧持续时间长以及燃烧不完全的问题,通常会导致发动机的动力输出减小,同时还意味着发动机的尾气里面有较多未完全燃烧的天然气燃料。未完全燃烧的天然气一方面会导致发动机的经济性能下降,另一方面会导致发动机的气体排放物中含有大量的甲烷(CH4)。CH4是一种温室效应很高(CO2的25倍)的有害排放物,近年来人们对温室气体排放的关注度越来越高,为了减少天然气发动机中的CH4排放,从后处理的角度来考虑,只能通过提高后处理系统中TWC的贵金属负载量来实现该目标。但通过增加贵金属负载量来提高CH4的转化效率又意味着后处理成本的增加。从缸内燃烧的角度来看,天然气燃烧速度慢、燃烧不完全而导致排放物中CH4的含量高,因此,必须要通过提高天然气发动机缸内的燃烧速度和燃烧质量来降低CH4排放。

Muhammad[1]和Singh[2]等的研究表明:由于氢气(H2)的燃烧速度很快,掺混氢气燃烧能够大幅降低天然气发动机的CO和HC排放。此外,掺氢燃烧时发动机特定工况下的热效率也有所提升[3]。稀燃条件下,过量空气系数较大时,掺氢燃烧不仅能够降低发动机的NOx排放,还能实现更高的热效率[4-6]。尽管掺氢燃烧能够有效降低天然气发动机的HC排放,但在实际的应用中,氢气的来源及储存问题仍然难以解决。针对H2来源问题,2009年,美国西南研究院对一台汽油发动机排气系统进行改造,通过控制特定气缸的富燃来实现缸内重整产生氢气,再将重整缸内的气体循环到进气系统[7]。此后,Robert Mitchell等[8]将这种新型的EGR(Dedicated-EGR)技术应用到天然气发动机,研究发现,在特定工况下发动机热效率的提升达到了11%。然而,D-EGR技术中重整气缸中氢气的浓度只有2%左右[9],较低的氢气浓度对于降低天然气发动机HC排放的效果有限。

因此,本研究从降低天然气发动机尾气排放中的CH4出发,结合外部燃料重整,使部分天然气燃料与空气发生部分氧化重整制氢反应,产生含有较高氢气浓度的重整混合气体,研究掺混含氢的重整气体燃烧对于天然气发动机性能的综合影响。

1 外部燃料重整的掺氢发动机试验系统及方案

1.1 试验系统

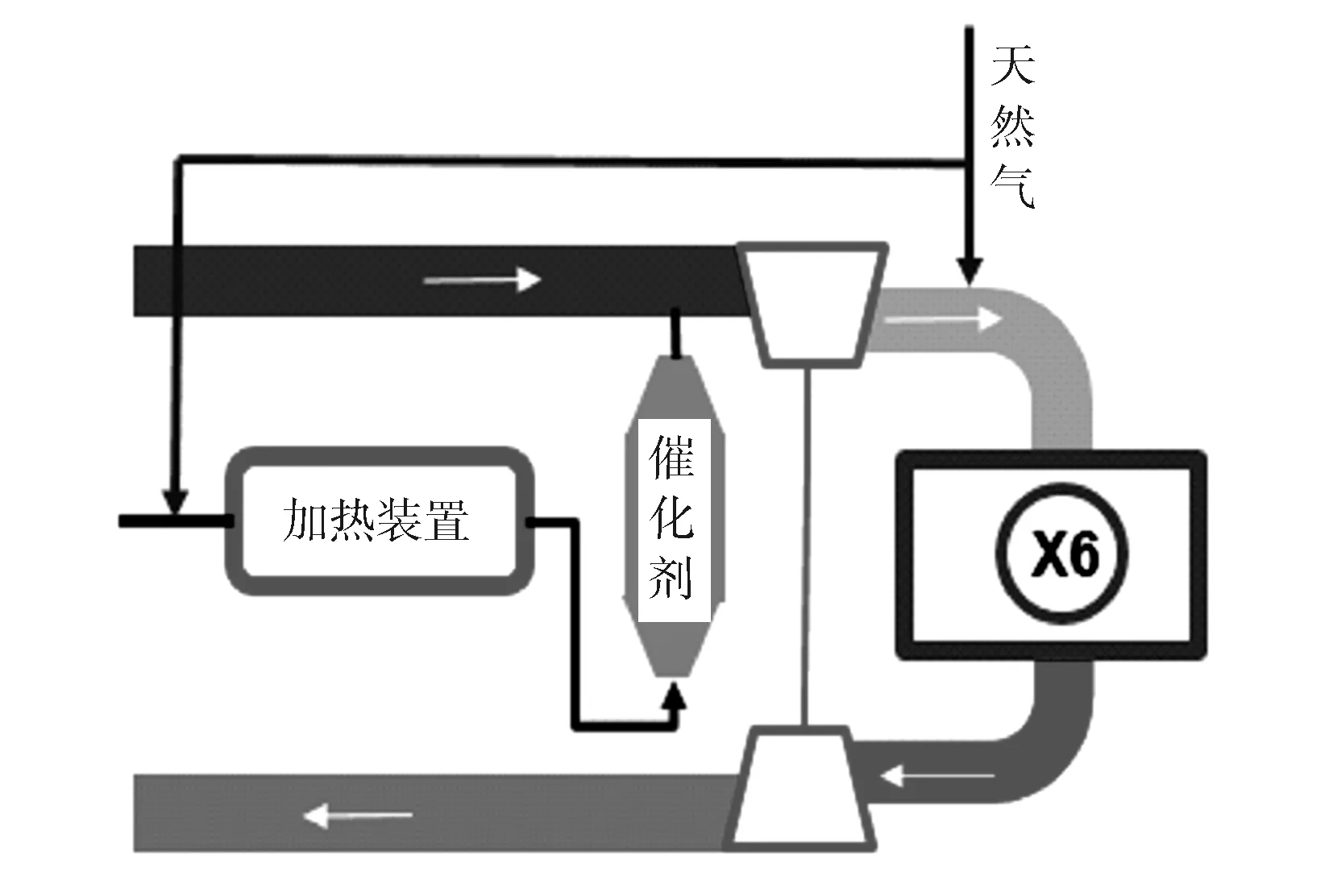

本研究中,在发动机燃气滤清前分流出部分天然气与压缩空气按照固定的比例混合,混合气体在加热器中加热至300 ℃,再将已预热的混合气体通过重整反应的催化剂,使其发生部分氧化重整制氢反应,最后将含有氢气的重整气体通入发动机的进气道,与新鲜空气一起经过增压器增压后进入发动机气缸内燃烧。通过外部燃料重整来实现发动机掺氢燃烧的整体试验系统示意见图1。

图1 试验系统示意

燃料重整制氢反应过程中采用的催化剂为Rh/γ-Al2O3负载型催化剂,该类贵金属催化剂对燃料重整制氢反应具有良好的催化效果[10-11]。催化剂的目数为600,贵金属负载量为0.124 g/L。重整反应过程中控制天然气与压缩空气中的氧气体积流量比为2∶1。重整反应气体预加热至300 ℃后,通过已经激活的催化剂发生自热重整反应,反应过程中只需为重整反应气体提高初始反应温度,后续反应的进行由反应自身放热来维持。实际应用中,可以通过发动机的高温排气来加热,还能达到发动机余热回收的效果。因此,通过自热重整反应制氢在发动机上具有较好的应用前景。

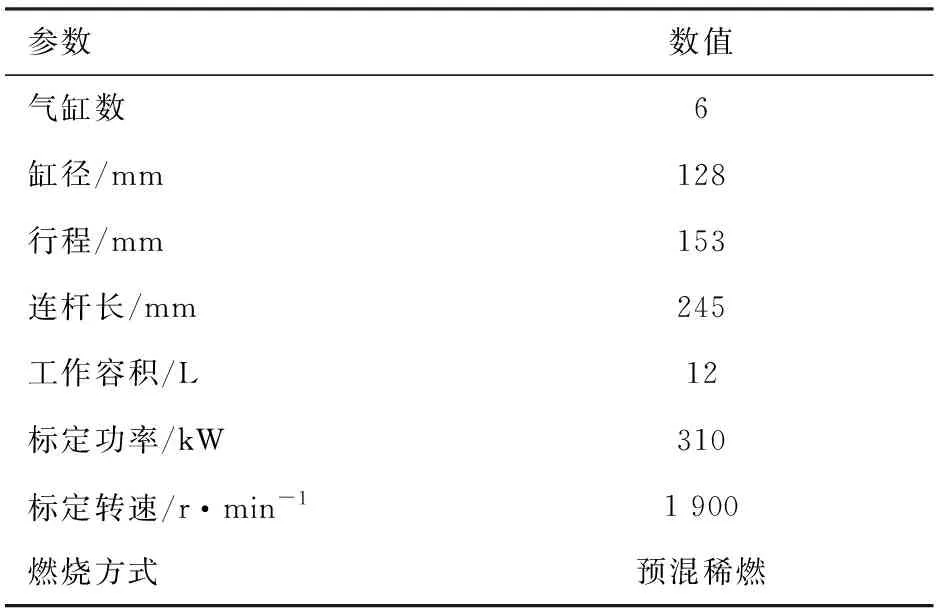

试验中通过预留的采样口将重整气体取样到气体采样袋中,再通过气相色谱仪(岛津GC-2014,测量精度为0.000 01%)对采样袋中的重整气体进行组分浓度分析。本研究中选用的发动机为某型国五稀燃增压中冷发动机,其主要参数见表1。已经激活并封装好的催化剂及天然气发动机试验台架见图2。

表1 发动机主要参数

图2 重整催化剂和发动机台架

1.2 试验方案

选取1 200 r/min(常用转速范围内)时的部分中低扭矩负荷率稳态工况点进行相关的试验研究。试验过程中固定发动机的转速及扭矩负荷率,基于稳态工况点对应的燃气消耗量将一定比例的燃气通过分流的方式与压缩空气混合,经过加热器预热后再通过重整反应催化剂发生制氢反应。含氢气的重整气体通入气缸燃烧,在维持发动机转速和扭矩不变的稳态工况点下,比较掺混重整气体对发动机性能和排放的影响。

受限于加热器的功率以及压缩空气源的流量大小,本研究中实现的最高燃料重整比例为12%。试验过程中,气态污染物的测量使用AVL PEMS设备(测量精度为0.1×10-6),在排气管处取样测量。总的天然气燃气消耗量则由燃气气耗仪来计量。燃气气耗仪和压缩空气流量计的测量精度分别为0.01 kg/h和0.1 L/min。

2 试验结果分析

2.1 重整气体组分及组分浓度分析

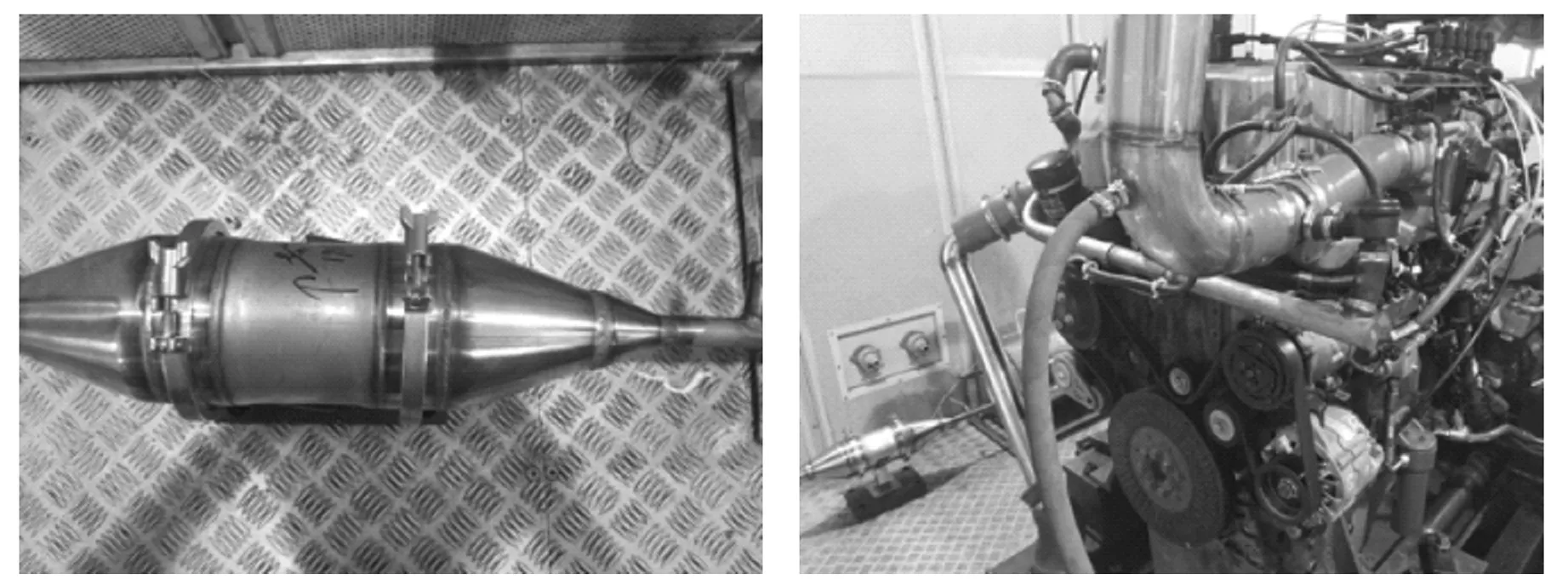

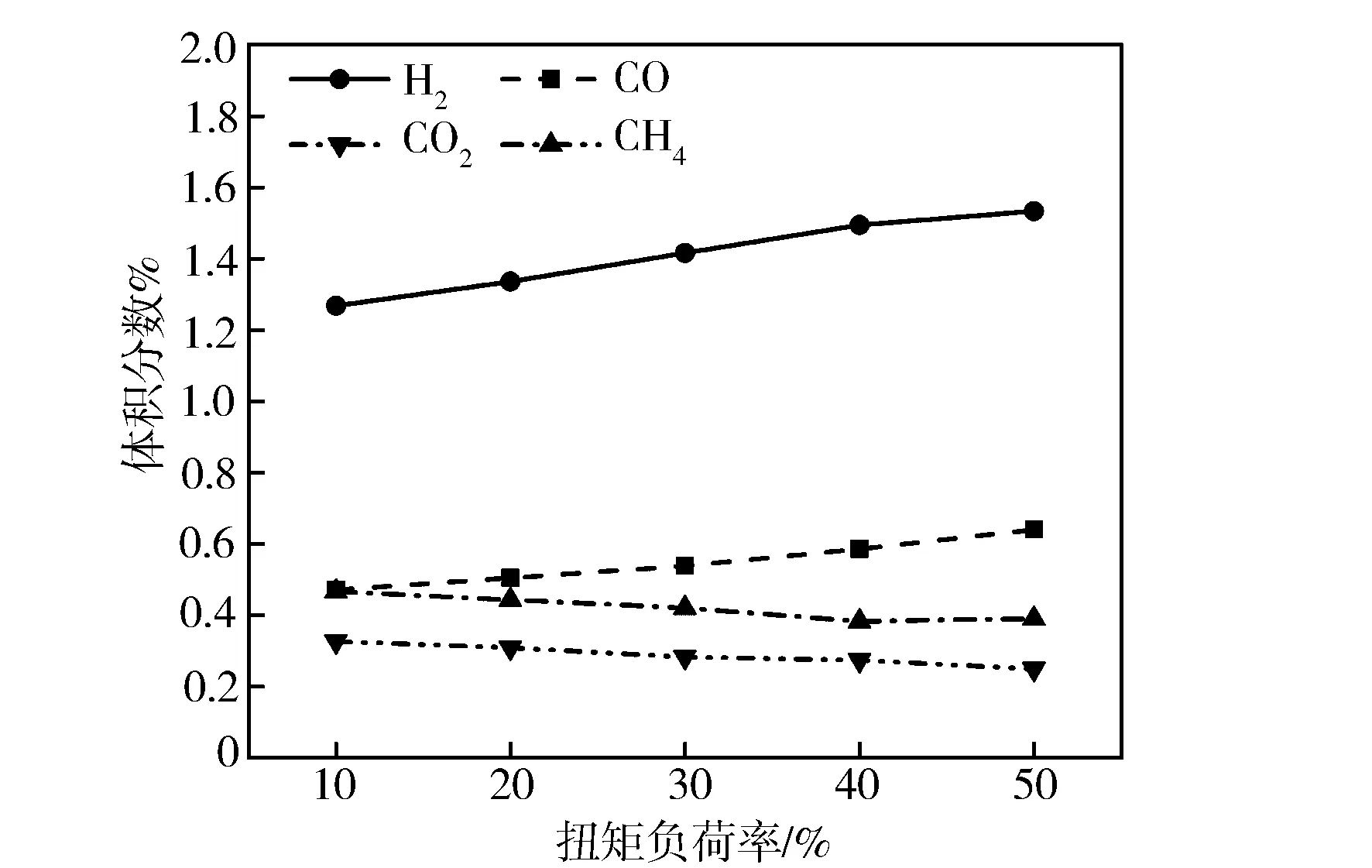

试验过程中,发动机的当量比φ=0.74,转速为1 200 r/min,燃料重整比例为12%。重整燃料和空气的混合气体被预加热至300 ℃后通过催化剂发生制氢反应,反应后的重整气体组分浓度见图3。

图3 重整气体组分浓度

在使用气相色谱仪对重整气体的组分浓度进行测量的过程中,对于测量结果中浓度低于1%的组分(C2H6,C2H4等)忽略不计。尽管每种扭矩负荷率下的燃料重整比例都为12%,但发动机在较高扭矩时的燃料消耗量更大,故参与重整反应部分的燃料量更大。这就导致在重整反应过程中的反应空速更大,在预加热温度一致的情况下,相关的氢气产率就更高,这一点可以从图3中看出。

采用C元素守恒的分析方法可知,反应前CH4中的C元素在反应后主要存在于未完全反应的CH4以及生成的CO和CO2中,因此,反应后的H2浓度比上反应后的CH4,CO和CO2浓度之和,即为反应后的H2和反应前的CH4体积流量之比。计算方法如下式所示。

(1)

上式中,等式左边的分子、分母都为相应气体的体积流量,等式右边的分子、分母都为相应气体反应后的组分浓度。在燃料重整率为12%的时候,重整气体在掺混进发动机进气道与新鲜空气混合后,依据式(1)和实测的空气流量,就可以计算出发动机进气管内重整气体中主要组分的浓度。相关结果见图4。

图4 进气管中重整气体主要组分浓度

2.2 燃烧特性

2.2.1 缸内循环变动

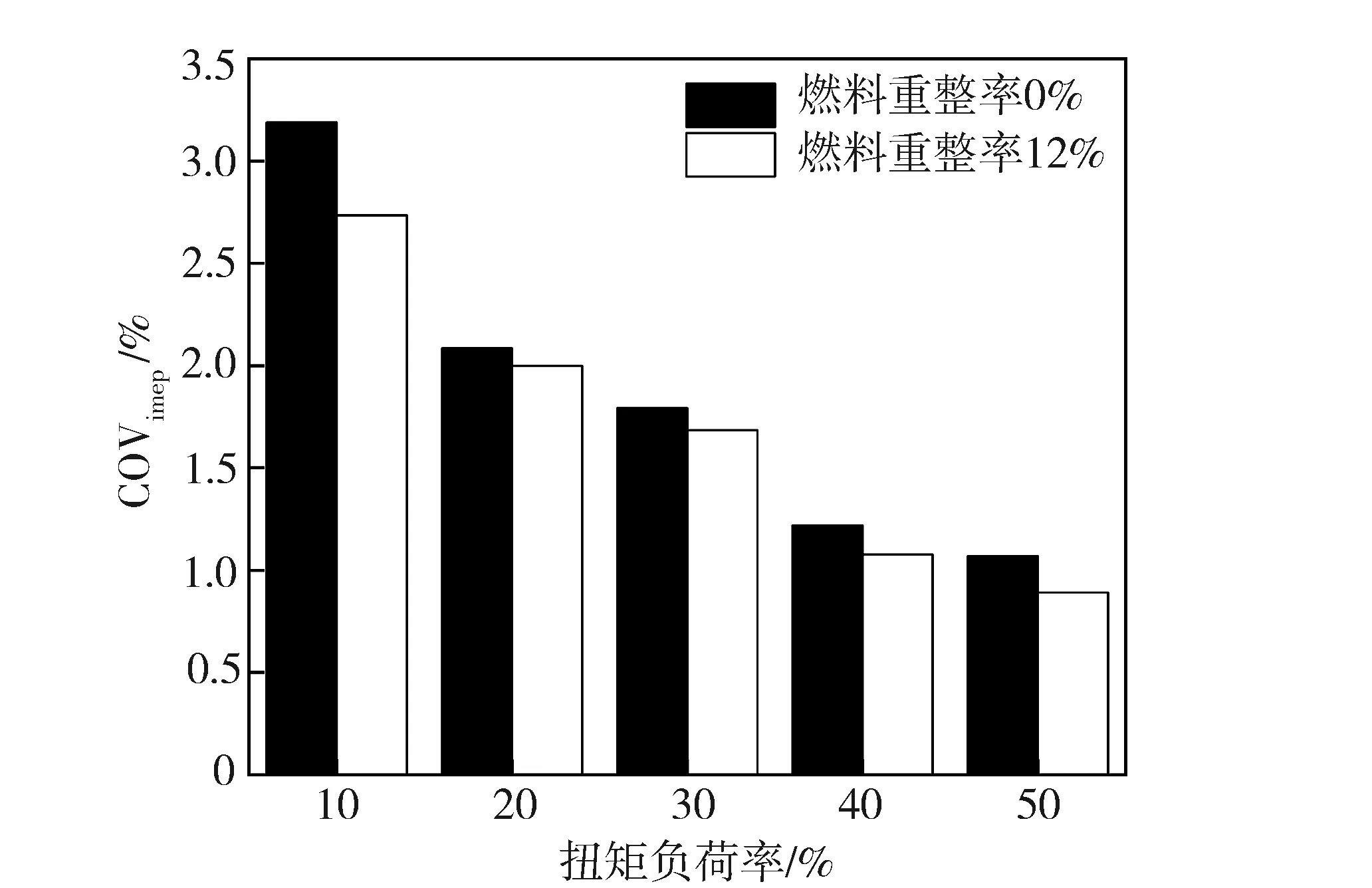

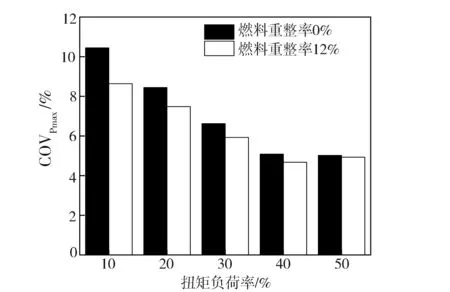

本研究中使用压力相关参数来表征发动机在实际运行过程中的循环变动(COV)。图5和图6分别示出平均指示压力循环变动系数(COVimep)和最高燃烧压力循环变动系数(COVPmax)。由图5和图6可见,由于发动机低负荷时缸内温度低,燃料和空气的流量小,缸内涡流尺度小,燃气混合不均匀,缸内平均指示压力循环变动系数随着扭矩负荷率的增加而减小,缸内最高燃烧压力循环变动系数有相同的整体变化趋势,只是50%扭矩负荷率相比40%扭矩负荷率的最高燃烧压力循环变动系数略有增加。在掺混部分燃料重整气体之后,COVimep和COVPmax在各扭矩负荷率下都有所降低,特别是在缸内燃烧较差的低负荷工况,这意味着发动机的循环变动变小,运行更加稳定。而循环变动系数的减小则主要是由于氢气具有较高的火焰传播速度,减小了发动机气缸内各循环间的湍流变动对燃烧的影响[12]。

图5 基于平均指示压力的循环变动系数

图6 基于最高燃烧压力的循环变动系数

2.2.2 缸内燃烧速率

图7示出缸内燃料燃烧总放热量的5%以及10%所对应的曲轴转角θCA5和θCA10。由图7可见,掺混重整气体之后,各扭矩负荷率下缸内燃料燃烧对应的θCA5和θCA10均有所提前。由试验结果可知,θCA10的提前量相较于θCA5的提前量增加并不明显,因此,缸内燃烧速率的提高主要集中在燃料燃烧总放热量的0%~5%这段时间。燃料燃烧总放热量的0%~5%这段时间属于火焰发展期,而在这个过程中,燃料的层流火焰传播速度对于火焰发展期具有非常大的影响。由于氢气的层流火焰传播速度较大,因此,在整个燃烧过程中,掺混重整气体后主要缩短了天然气发动机缸内燃烧过程中的火焰发展期。燃料燃烧持续期的缩短还可以从缸内最高燃烧压力所对应的曲轴转角上体现。由图8可见,不同扭矩负荷率下缸内最高燃烧压力所对应的曲轴转角同样出现了不同程度的减小。

图7 缸内燃烧过程中对应的θCA5和θCA10

图8 缸内最高燃烧压力对应的曲轴转角

2.2.3 发动机经济性能

在保持发动机转速和扭矩负荷率不变的情况下,对比了天然气发动机在12%燃料重整率和无燃料重整情况下的燃气消耗率,结果见图9,计算结果中将参与重整反应部分的天然气消耗量包含在内。结果显示:在低扭矩负荷率条件下,发动机掺混重整气体后燃气消耗率有所增加;在较高扭矩负荷率下,燃气消耗率有所减少。这是由于较高负荷下重整气体里面氢气浓度更高,增大了燃料的燃烧速度,使得缸内燃烧不完全的燃料减少。但总体来看,燃气消耗率在各个扭矩负荷率下的变化并不大,整体相对变化率在1%左右。尽管一些HCNG方面的研究认为掺氢燃烧能够一定程度上提升天然气发动机的热效率[13-14],但在本研究中,由于部分氧化重整制氢反应为放热反应,而重整反应后的高温混合气体经循环水冷却后再通入发动机进气道内,导致该部分天然气在反应过程中放出的热量没有被发动机所利用。重整反应过程中的散热损失导致发动机的整体散热损失增大,这也就抵消了部分由掺氢燃烧所带来的效率提升。

图9 不同扭矩负荷率下的燃气消耗率对比

2.3 排放特性

在发动机燃料重整率为12%时,掺混含有氢气的重整气体后,缸内燃料的燃烧速度、最高燃烧压力以及缸内燃烧峰值温度都会受到一定的影响,从而改变发动机的排放性能。因此,对发动机掺混重整气体燃烧后的THC,NOx和CO的排放情况进行了研究。

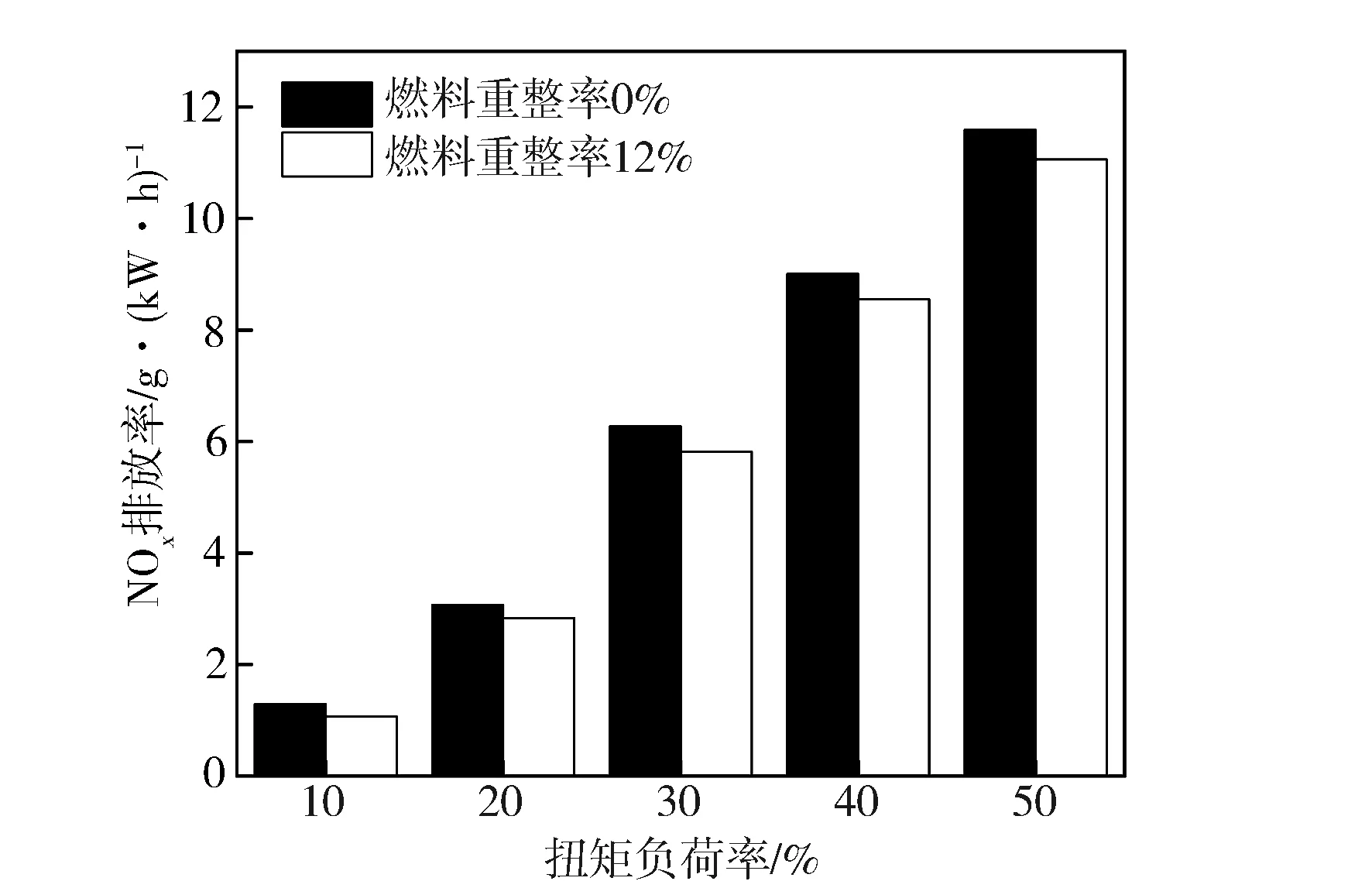

2.3.1 NOx排放

由图10可见,NOx排放随着发动机扭矩负荷率的增大而增加,这是由于发动机在高扭矩条件下具有较高的缸内燃烧温度,对NOx的生成具有促进的作用。在掺混重整混合气体后,各扭矩负荷率下的NOx排放都有一定程度的降低,10%扭矩负荷率下的NOx排放量减少最多,相对减少量达到15%。这是因为在稀薄燃烧的时候,NOx的排放主要和缸内温度有关[15]。由于重整气体中含有一定量的副产物CO2(见图4),以及不参与重整反应的部分N2,导致发动机在掺混重整气体燃烧后,缸内整体燃烧温度有所下降,从而降低了发动机的NOx排放。

图10 NOx排放对比

2.3.2 THC排放

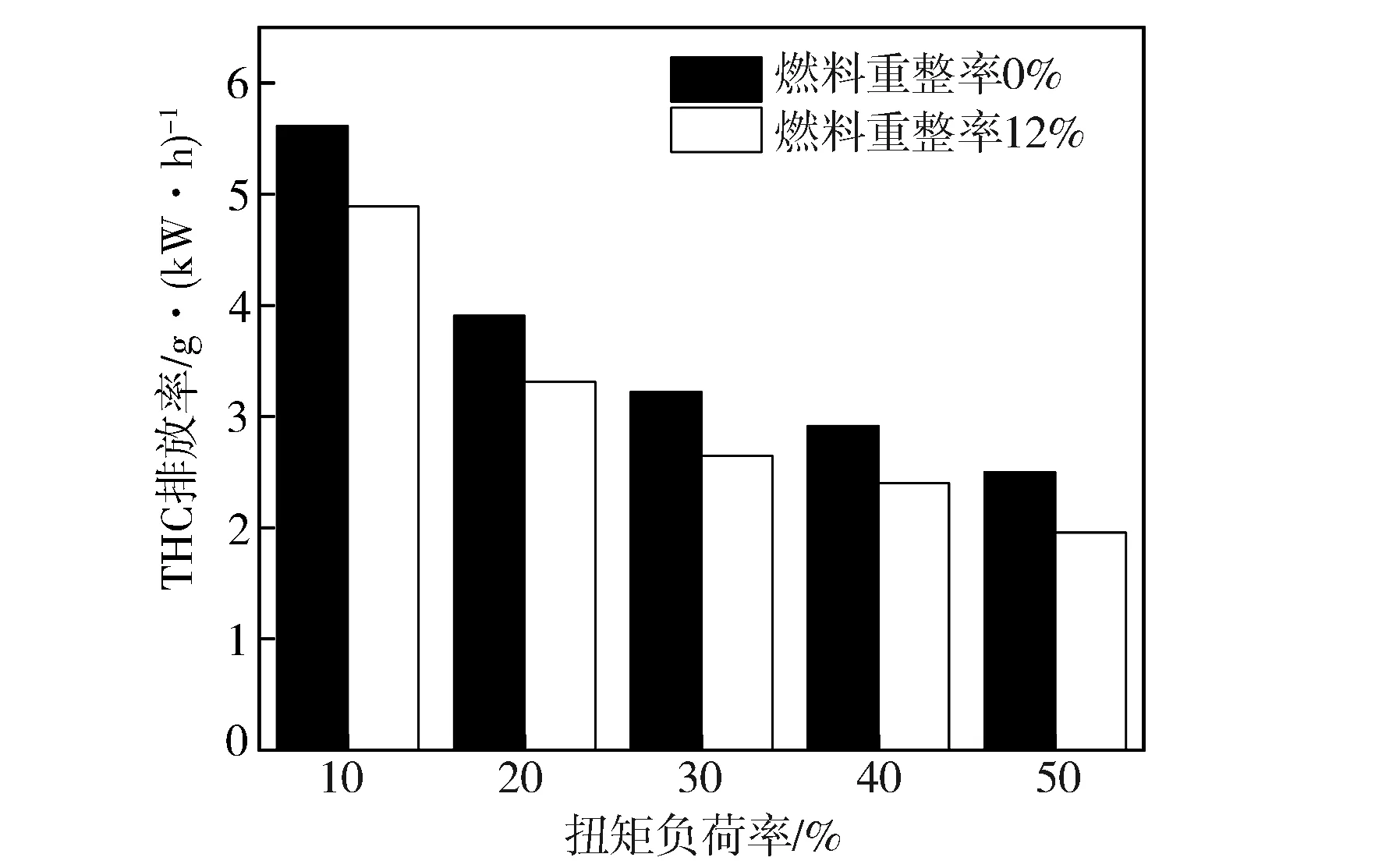

THC的排放情况见图11。随着扭矩负荷率的增加,THC排放呈现减小的趋势,这是由于在低扭矩下,缸内温度低,燃烧不完全,发生冷壁火焰淬熄现象的HC更多。在掺混含有氢气的重整气体后,THC排放降低,在50%扭矩负荷率下,相对排放量减少了22%。这是由于重整气体中的H2增大了燃料的碳氢比,减小了燃料的冷壁火焰淬熄距离[16],从而降低了缸内因为冷壁火焰淬熄而产生的THC排放。另一方面,掺混含氢的重整气体后,由于氢气具有很高的火焰传播速度(见图7),导致了混合燃料的燃烧持续期缩短,进一步完善了缸内的燃烧,减少了缸内未燃HC的排放量。

图11 THC排放对比

2.3.3 CO排放

由图12可见,CO排放随发动机扭矩负荷率的增加逐渐降低,这是由于低负荷下缸内燃烧比较恶劣,燃料不完全燃烧的中间产物CO增多。在掺混重整气体之后,CO的排放在各个扭矩工况下都出现了增加的趋势。一方面,由于CO是燃料重整制氢反应过程中的主要产物之一,进气混合气体中本身就含有CO气体,所以相较于无重整条件下的CO排放有所增加;另一方面,由于掺混重整气体的混合燃料中含有H2,因此,在缸内高温区域还会发生如下反应[15]:

少量的H2在缸内高温区域与CO2反应又生成了CO,从而导致发动机CO排放有所增加。

图12 CO排放对比

3 结论

a) 掺混含氢重整气体后,天然气发动机的THC(主要为CH4)排放量明显减少,与此同时,NOx的排放在各试验扭矩负荷率的范围内也得到了改善,但是CO排放有所增加;

b) 结合外部燃料自热重整掺氢燃烧对发动机的经济性能影响并不明显,主要是重整过程中散失的热量没有被合理利用起来,与掺氢燃烧带来的性能提升有所抵消;

c) 掺混重整气体有效地降低了发动机各扭矩负荷率下的循环变动,尤其是低扭矩负荷率下的循环变动降低更为显著,增加了发动机运行过程中的稳定性。