18CrNiMo7-6轴承钢渗碳降温淬火工艺研究

2021-06-28武计强

武计强

(中石化江钻石油机械有限公司,湖北 武汉 430223)

18CrNiMo7-6钢是一种低碳高合金渗碳钢,具有高韧性、高强度和较优淬透性等优点,被广泛应用于石油钻具装备的轴承零件。为满足轴承表面耐磨、心部良好韧性的设计要求,进一步扩大其应用领域,一般都要进行渗碳淬火热处理[1-2]。而现有的渗碳淬火工艺,使渗碳层表面硬度低、硬度梯度较大,降低了轴承表层的耐磨性能及抗疲劳强度,且生产周期较长,增加了经济成本。而渗碳降温淬火工艺有效缩短了渗碳周期,可以获得更优的渗层性能及心部强度[3-9]。

渗碳降温淬火工艺是在渗碳炉内对轴承渗碳结束后,降温至合适的淬火温度,并设定淬火碳势及保温一定时间后降温进行淬火。与常规渗碳淬火工艺相比,省略了渗碳后冷却至室温及淬火重新加热过程,大大缩短了生产周期。本文研究了渗碳降温淬火工艺对18CrNiMo7-6轴承钢渗碳层组织及机械性能的影响,并与渗碳后重新加热淬火工艺进行对比,探讨了渗碳降温淬火工艺机理。

1 实验材料及方法

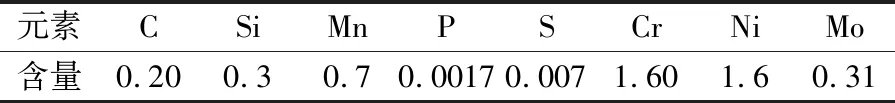

本实验中石油钻具轴承钢材料为18CrNiMo7-6,试样尺寸为φ55 mm×200 mm,化学成分见表1。渗碳降温淬火工艺和渗碳后重新加热淬火工艺见图1。

表1 18CrNiMo7-6化学成分(质量分数,%)Table 1 Chemical composition of 18CrNiMo7-6 (mass fraction, %)

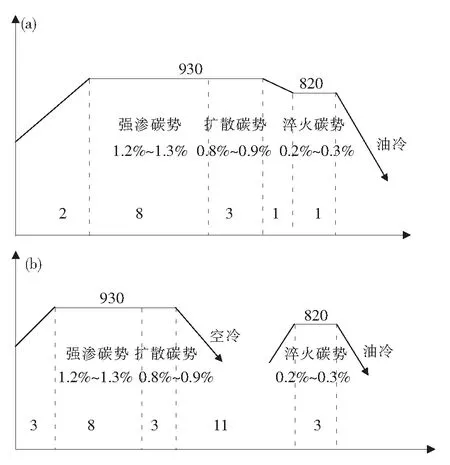

图1 (a)渗碳降温淬火和(b)渗碳后重新加热淬火工艺曲线Fig.1 Process curve of carburizing and cooling quenching(a) carburizing reheating quenching (b)

对比图1(a)、1(b)可以看出,采用渗碳降温淬火工艺时,炉温升至渗碳温度930 ℃保温11 h后直接降温到820 ℃保温1 h进行淬火;采用渗碳后重新加热淬火工艺时,炉温升至渗碳温度930 ℃保温11 h后工件出炉空冷,待工件冷却至室温后重新放入热处理炉,再次升温至820 ℃保温3 h进行淬火,整个过程耗时较长,增加了渗碳降温出炉及二次入炉升温等待时间。

试验结束后,用4%硝酸酒精对金相试样进行腐蚀,采用金相显微镜按照标准GB/T 25744—2010、GB/T 13298—2015对其碳化物、马氏体、残余奥氏体、表面硬度和心部组织进行检测。采用万能力学分析仪按照标准GB/T 2975—2018、GB/T 228.1—2010、和GB/T 229—2007,对其心部力学性能进行检测。采用苦味酸溶液腐蚀渗碳层,按照GB/T 6394—2002标准对其晶粒度进行检测。

2 实验结果与讨论

2.1 渗碳层金相组织及晶粒度

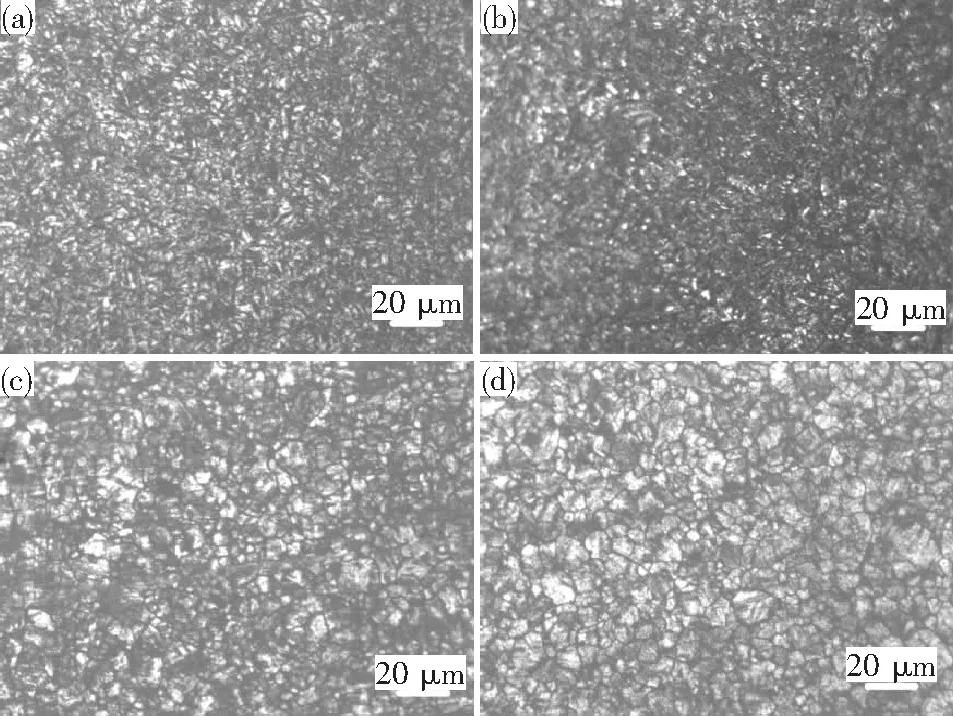

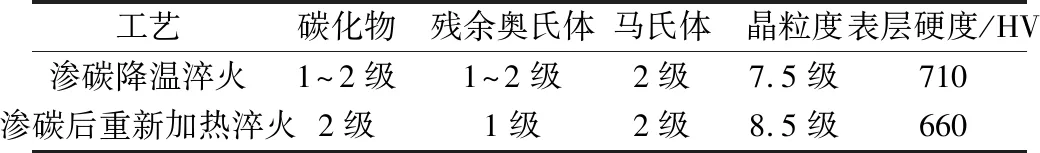

图2(a)、2(b)分别为轴承钢试样渗碳后重新加热淬火和渗碳降温淬火后渗碳层的金相组织;图2(c)、2(d)分别为两种工艺所得晶粒度,具体评级结果见表2。

(a)、(c)渗碳后重新加热淬火;(b)、(d)渗碳降温淬火图2 渗碳层金相组织及晶粒度(a),(c) carburizing reheating quenching; (b),(d)carburizing and cooling quenchingFig. 2 Microstructure and grain size of carburizing layer

表2 金相组织评级Table 2 Metallographic structure rating

从图2和表2可以看出,渗碳降温淬火后渗碳层金相组织评级为弥散细颗粒碳化物1~2级,细针马氏体2级,残余奥氏体10%左右1~2级,晶粒度7.5级;渗碳降温淬火工艺合理设定了强渗碳势和扩散碳势,强渗和扩散时间比值为8:3,较好地确保了渗碳层表层碳浓度分布,避免了过量碳化物和残余奥氏体的形成,所得渗碳层金相组织与渗碳后重新加热淬火工艺基本相当。渗碳降温淬火后渗碳层晶粒度略有长大,但其晶粒度长大级别较小,主要原因是18CrNiMo7-6钢为本质细晶粒钢且其渗碳总时间较短,对晶粒长大影响较小[4-5]。

2.2 渗碳层硬度梯度

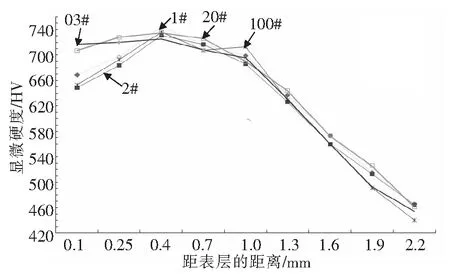

图3为钻具轴承钢试样渗碳层的硬度梯度,其中1#、2#、100#试样为渗碳后重新加热淬火工艺,20#、03#试样为渗碳降温淬火工艺。

图3 渗碳层硬度梯度Fig.3 Hardness gradient of carburizing layer

从图3可看出,渗碳后重新加热淬火试样在距表层约0.4 mm位置处存在硬度转折点,渗碳表层0.2~0.7 mm内硬度降低70 HV0.5。渗碳降温淬火试样在距表层0.4 mm内硬度梯度变化较小,渗碳表层0.25~0.7 mm内硬度降低20 HV0.5,且整个硬度梯度变化较平缓,可较大程度提升轴承疲劳寿命。这主要是由于渗碳降温淬火工艺在渗碳结束后降温到淬火温度和淬火碳势的两工序均在炉内完成,避免了轴承渗碳出炉后其渗碳层被氧化[6]的现象。另外,淬火碳势设定为0.7%~0.8%,该碳势下轴承渗碳层表面不会产生脱碳,而且渗碳层不会存在过多残余奥氏体,确保了渗碳层金相组织级别和硬度值[7-10]。而渗碳后重新加热淬火工艺存在渗碳后出炉降温,使其表面产生氧化脱碳现象;淬火保温碳势约为0.2%~0.3%,不能有效弥补表层脱碳含量,从而导致渗碳层0.4 mm范围内硬度偏低,即在距离表层0.4 mm位置处出现硬度转折点现象。

2.3 心部组织

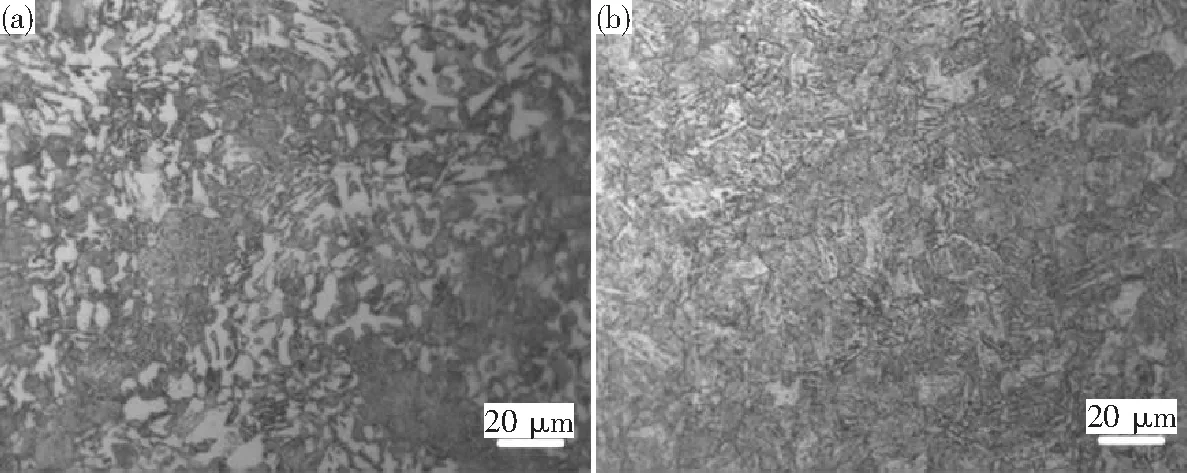

图4为渗碳后重新加热淬火和渗碳降温淬火试样的心部金相组织。渗碳后重新加热淬火试样心部组织含有较多未溶块状铁素体,铁素体为4级。渗碳降温淬火试样心部有少量游离铁素体,铁素体数量显著减少,铁素体为3级。渗碳降温淬火试样心部组织明显优于渗碳后重新加热淬火。由于渗碳后重新加热淬火为亚温淬火,即未达到材料充分奥氏体化温度,渗碳后重新加热淬火时,心部不可避免会存在较大量的未溶铁素体,从而影响试样心部的淬硬性。而渗碳降温淬火工艺,渗碳过程结束后降温至淬火保温过程,其试样心部已完全奥氏体化,在此基础上淬火冷却,心部所获得的淬火马氏体含量较多,试样淬火效果更好。

2.4 机械性能

渗碳降温淬火和渗碳后重新加热淬火轴承试样机械性能如表3所示。渗碳降温淬火试样硬度为27.2 HRC,较渗碳后重新加热淬火工艺提高3.6 HRC;屈服强度为805 N/mm2,提高约7.8%,抗拉强度和冲击功也同时获得提升。渗碳降温淬火后机械性能满足企业标准要求。这是因为渗碳降温淬火工艺确保了轴承心部淬火温度,从而保证轴承心部强度[11]。

(a)渗碳后重新加热淬火;(b)渗碳降温淬火图4 试样心部金相组织(a)carburizing reheating quenching;(b)carburizing and cooling quenchingFig.4 Microstructure of the sample core

3 结论

1)轴承钢18CrNiMo7-6经渗碳降温淬火与渗碳后重新加热淬火,金相组织级别基本相当,符合标准要求。

2)渗碳降温淬火后距试样表面0.25~0.7 mm范围内,渗碳层硬度较平缓,且整个渗碳层梯度也更加平缓,可一定程度提高钻具轴承使用寿命。

3)渗碳降温淬火工艺确保了轴承心部淬火温度及均匀性,使其心部硬度、强度和冲击功提高。

4)渗碳降温淬火工艺可大大降低生产成本和劳动强度,提高生产效率50%以上。