基于NX的转向器齿轮齿条对中设计流程

2021-06-28蔡永超刘庚寅吴伟锋金超磊

蔡永超,刘庚寅,吴伟锋,金超磊

( 宁波拓普集团股份有限公司,浙江宁波 315800)

0 引言

齿轮齿条是转向器的核心零件,直接决定转向系统的性能,因为乘用车转向系统多采用双十字轴不等速万向节传动结构,所以决定了转向传动比波动的存在,直线行驶时左右不对称的波动会影响力矩的建立甚至转向响应的不对称[5],为解决此问题,中间轴下节叉与转向器齿轮轴通常有一定角向要求。另外,在齿轮齿条设计过程中,因其结构的特殊形式,传统的Kisssoft等软件具有一定局限性。基于以上两个原因,文中介绍了一种基于Siemens NX生态的,由CAD参数化建模/装配到CAE运动/力学仿真校核,再到2D工程制图的全开发流程。

NX是Siemens PLM Software公司出品的一个产品工程解决方案,它为用户的产品设计及加工过程提供了全生命周期的数字化造型和验证手段。本文作者将基于NX Model和NX Assembly建立参数化3D模型,开发了一种精确的齿轮齿条建模方法,并基于NX Motion运动学仿真与NX Nastran力学仿真进行了数字化验证。

1 转向器齿轮齿条结构布局

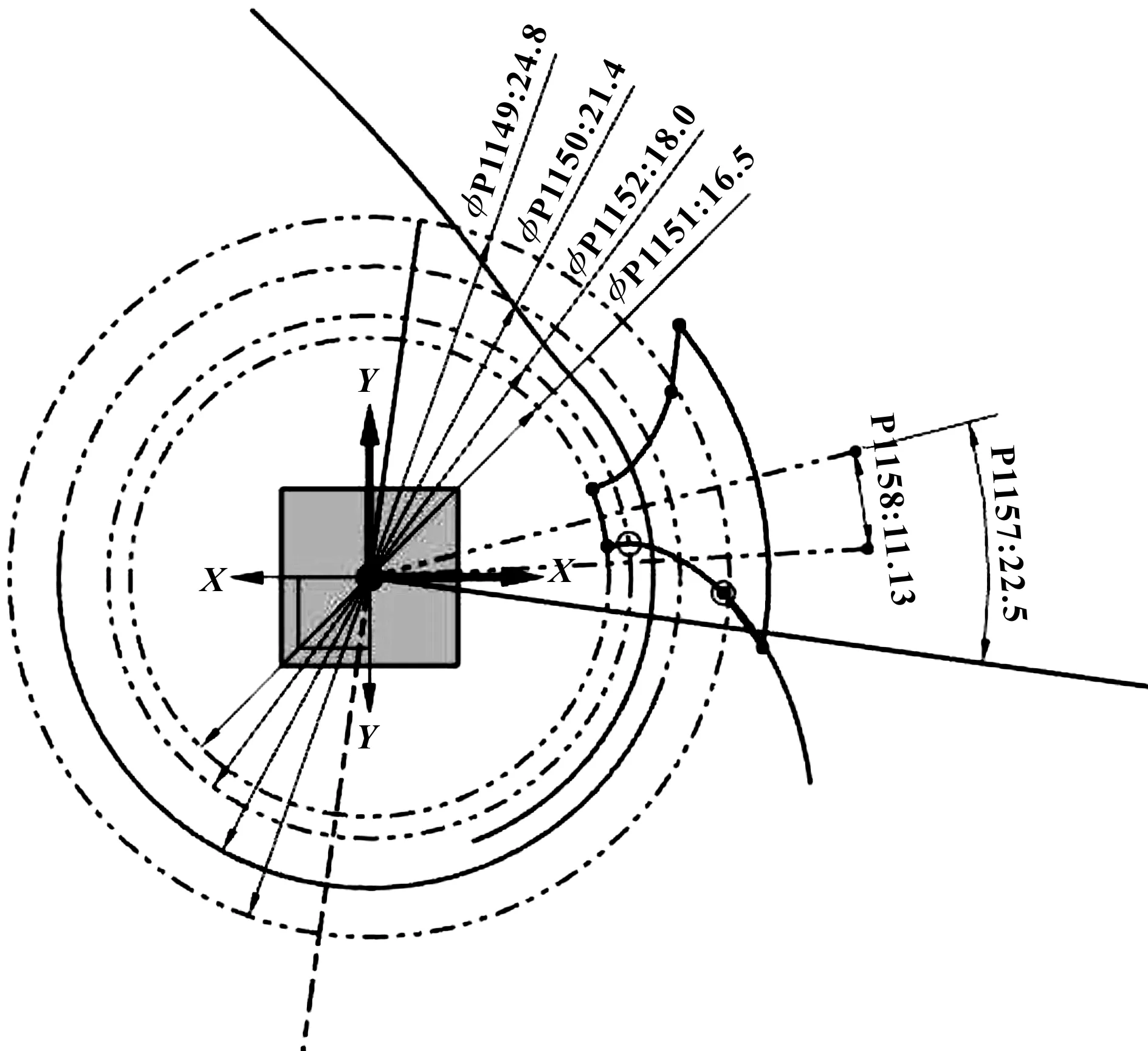

转向器齿轮齿条的布置如图1所示。其齿轮轴花键位置有一个扁口,作为连接转向管柱中间轴下节叉时的角向限位,此扁口通常在转向器处于中间行程位置时,其角向位置应刚好处于设计给定角度,因此设计齿轮齿条时需要考虑到扁口角向位置与齿轮齿条啮合中心处齿形的相对角度,此即为齿条对中的概念。

图1 齿轮齿条布置

2 齿轮齿条几何参数计算

以图1齿轮齿条设计参数为例。其设计输入参数见表1,Excel程序参数计算[3]见表2,表中仅摘录了部分主要计算结果。

表1 设计输入数据

表2 齿轮齿条几何参数计算

3 齿轮齿条参数化建模

3.1 齿轮轴建模

生成齿形有多种方法,大体可归为两类:(1)计算推导齿面方程,利用MATLAB等软件生成齿形轮廓曲面,将曲面导入3D建模软件进行后续操作;(2)建立齿槽或齿形端面草图,利用扫略命令生成单个齿槽或齿形再进行布尔运算和阵列。文中采用第二种方式。

3.1.1 齿轮轴坐标系建立

齿轮轴坐标系的建立是齿轮轴对中设计的关键一环,首先以NX Model默认的绝对坐标系为基准坐标系,同时也作为齿轮轴大端轴承定位坐标系③,如图2所示。将基准坐标系③向Y轴正方向偏置一定距离作为输入轴花键处,连接转向管柱中间传动轴总成下节叉位置,固定锁紧螺栓的缺口处的基准坐标系④;将基准坐标系向Y轴负方向偏置一定距离,为齿轮齿条啮合中心位置,得到坐标系②;将基准坐标系③向Z轴负方向偏置一定距离作为小端轴承定位坐标系①。

图2 齿轮轴坐标系

3.1.2 齿轮轴模型本体建立

根据转向系统硬点及环境布置需求,确定齿轮轴整体长度、外形轮廓等,根据前述第2节计算结果确定齿顶圆直径,根据花键大径绘制花键外轮廓,根据轴承型号绘制轴径。建立齿轮轴本体草图,通过旋转命令生成实体轮廓。

3.1.3 生成扫略轨迹

生成扫略轨迹步骤为:(1)以节圆半径和刀具半径设计草图,使用旋转命令生成径向旋转曲面;(2)根据前述第2节计算结果,指定坐标系②,插入螺旋线,输入分度圆半径,分度圆螺距等参数;(3)生成刀具圆周螺旋轨迹,使用扫略命令以第二步的螺旋线为引导曲线,得到圆周路径曲面;(4)生成刀具运动轨迹三维空间曲线,将第一步生成的径向旋转曲面与第三步生成的圆周方向扫略轨迹曲面相交得到模拟刀具空间运动轨迹,如图3所示。

图3 刀具空间运动轨迹

3.1.4 渐开线曲线确立

因为渐开线齿轮轴的基本轮廓是由渐开线曲线所决定的[4]。所以先建立渐开线曲线方程,然后将相关计算公式编入NX表达式命令中,渐开线参数设置如图4所示。渐开线曲线表达式为:

图4 渐开线参数设置对话框

3.1.5 绘制齿槽轮廓草图与生成齿形

文中采用的建模方式是第3.1节第二类方法中的齿槽端面法,其建模思想是首先建立齿槽端面轮廓草图,利用扫略命令生成单个齿槽轮廓,然后采用布尔求差命令得到齿槽实体,最后应用阵列命令生成所需的全部齿槽,从而得到完整的齿轮轴齿形。

绘制齿槽轮廓草图与生成齿形步骤为:(1)将第3.1.4节确定的渐开线在齿轮齿条啮合中心坐标系②上生成规律曲线;(2)在坐标系②XOY面上建立草图,将规律曲线投影到草图内;(3)将上述第2节计算结果中的齿根圆、基圆、节圆、齿顶圆、分度圆绘制到草图中;(4)将齿形位置设定为与草图X轴对称,即画出齿槽位置中心线与X轴角度为22.5°,如图5所示;(5)将齿槽草图设置为扫略截面,生成的刀具轨迹曲线作为引导曲线,扫描实体,布尔求差后得单个齿槽,阵列实体得到完整齿形,最终效果如图1所示的齿轮轴。

图5 齿槽端面轮廓

3.2 齿条建模

齿条齿形为直齿,其建模可采用齿槽轮廓为草图拉伸求差后再进行阵列就可以得到完整齿形。根据整车布置要求与上述第2节计算结果,确定齿条中心为基准坐标系。将基准坐标系偏移一定距离,绕X轴旋转一定角度得到啮合中心坐标。将齿条齿槽设置为与中心坐标Y轴对称。

齿条建模步骤为:(1)在NX Model中建立坐标系生成齿条毛坯,确定齿顶半径;(2)在齿条齿形中心位置绘制齿槽草图,齿槽要以啮合中心坐标Y轴对称;(3)拉伸草图、布尔求差;(4)阵列齿形即得到完整齿条,如图1所示的齿条轴。

4 齿轮齿条装配

齿轮齿条装配步骤为:(1)打开NX Assembly导入模型,将齿条壳体施加固定约束;(2)将齿轮齿条分别以自动判断中心/轴命令约束至相应轴腔;(3)将齿轮轴轴向自由度固定至轴承端部,将齿条轴放置中心位置,齿条齿面位置调至啮合方向;(4)将齿轮轴啮合中心处的坐标系X轴与齿条啮合中心位置的坐标系X轴施加对齐约束。装配效果图如图6所示,齿轮齿条啮合效果如图7所示。

图6 装配效果图

图7 啮合效果图

5 齿轮齿条啮合运动仿真验证

验证齿轮齿条的全行程啮合情况:(1)将装配模型导入NX Motion运动仿真模块,添加连杆及运动副;(2)设置步长及时间;(3)播放动画观察全行程运动过程中两齿啮合情况。判断运动过程中是否存在干涉,图8为齿轮齿条干涉图,图9为仿真碰撞检查干涉实体。

图8 齿轮齿条干涉图

图9 仿真碰撞检查干涉实体

经过分析,螺旋角圆整后误差过大,导致齿形偏差,产生干涉现象,将螺旋角保留精确数值后,干涉现象明显改善。齿轮齿条实际加工过程中误差在±5′,故设计过程中可适当将螺旋角精确值至“分”数量级。

运动仿真结果验证了齿轮齿条对中设计方法的准确性。

6 齿轮齿条强度仿真验证

表3为材料物理属性,表4为齿轮轴力学计算与仿真对比分析。

表3 材料物理属性

表4 齿轮轴力学计算与仿真对比分析

文中把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。通过NX Nastran仿真软件验证齿轮齿条接触强度与齿根弯曲强度。其步骤为:(1)进行理论计算,文中的计算以GB/T 3480—2019作为指导,参考了教材[1]11章第6、7节内容;(2)建立仿真模型,为了计算方便将理想模型进行了简化。分步骤进行了网格划分,施加边界条件,提取后处理结果,如图10—图12所示。

图11 齿轮轴齿面接触应力

图12 齿轮轴齿根弯曲应力

为了更加接近实际工况,边界条件考虑了左右拉杆带来的侧向力,并等效施加了相应载荷。最终齿面接触应力和齿根弯曲应力的计算数值与仿真数值误差均不超过10%,且均远小于许用应力。仿真结果显示齿面接触强度最大应力发生位置在啮合区域靠近大端轴承一侧的边缘,齿根最大弯曲应力发生在啮合轮齿根部。

力学仿真结果验证了设计齿轮的可靠性。

7 结论

文中基于Siemens NX生态对转向器齿轮齿条进行了开发,介绍了一种实用、便捷、精确的齿轮齿条对中设计方法。同时通过运动仿真分析和力学仿真分析对模型进行了校核,其结果证明了该方法的可靠性,并且经过多次工程实际应用得到了充分验证,避免了繁琐的开发试错过程,达到了降本增效的目的,值得推广和借鉴。