曲轴通风管结冰数值模拟与试验研究

2021-06-28冯博朱箴箴曾志新张涵宇

冯博,朱箴箴,曾志新,张涵宇

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

曲通管循环系统是整车心脏-发动机的内呼吸系统,起着释放曲轴箱内多余压力、废气再循环的功能[1]。在高寒环境下,由于进气管内部气体温度低、流速快,当发动机燃烧产生的油水蒸气通过曲通管时,在管口处与空气管内部冷空气汇聚,水蒸气极易冷凝结冰并积聚堵塞曲通管,曲轴箱压力升高,机油尺口喷射机油,严重时甚至会导致发动机密封失效、工作异常损坏等重大问题[2]。曲通管是否畅通直接决定发动机能否正常运行。因此曲轴箱通风管需要防结冰设计。

本文作者通过曲通管结冰试验及流固耦合仿真,分析了原设计方案的结冰机制。为解决曲轴箱通风系统管路结冰问题,在已有的管路布置上设计曲轴箱通风管同轴加热水套,同时在曲通管出口处增加挡板提升保温效果,同轴铝管的外层铝管通过引入涡轮增压器冷却水,加热内层管的气体温度,加热气体的能量来自涡轮增压器的循环冷却水,安全节能[3]。在实际运用中发现,通风管内的结冰问题得到有效解决。

1 数值模拟

1.1 几何模型及计算域

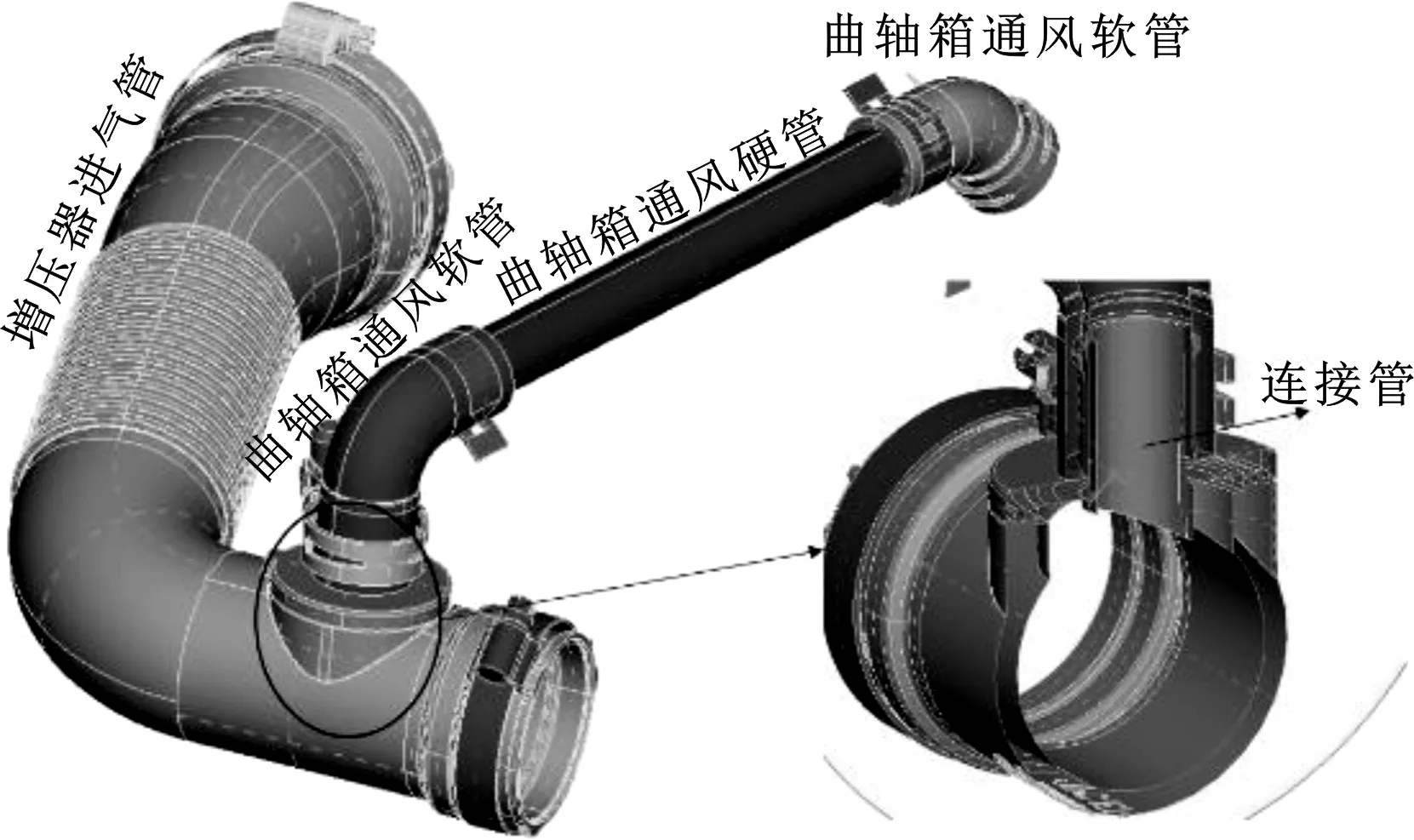

图1是曲通管循环系统的三维数模,由曲轴箱通风软管、曲轴箱通风硬管、增压器进气管和连接管组成。

图1 曲通管循环管路数模

曲轴通风管结冰试验是在整车机舱环境内测试的,因此,建立发动机机舱仿真模型,如图2所示。

图2 发动机机舱模型

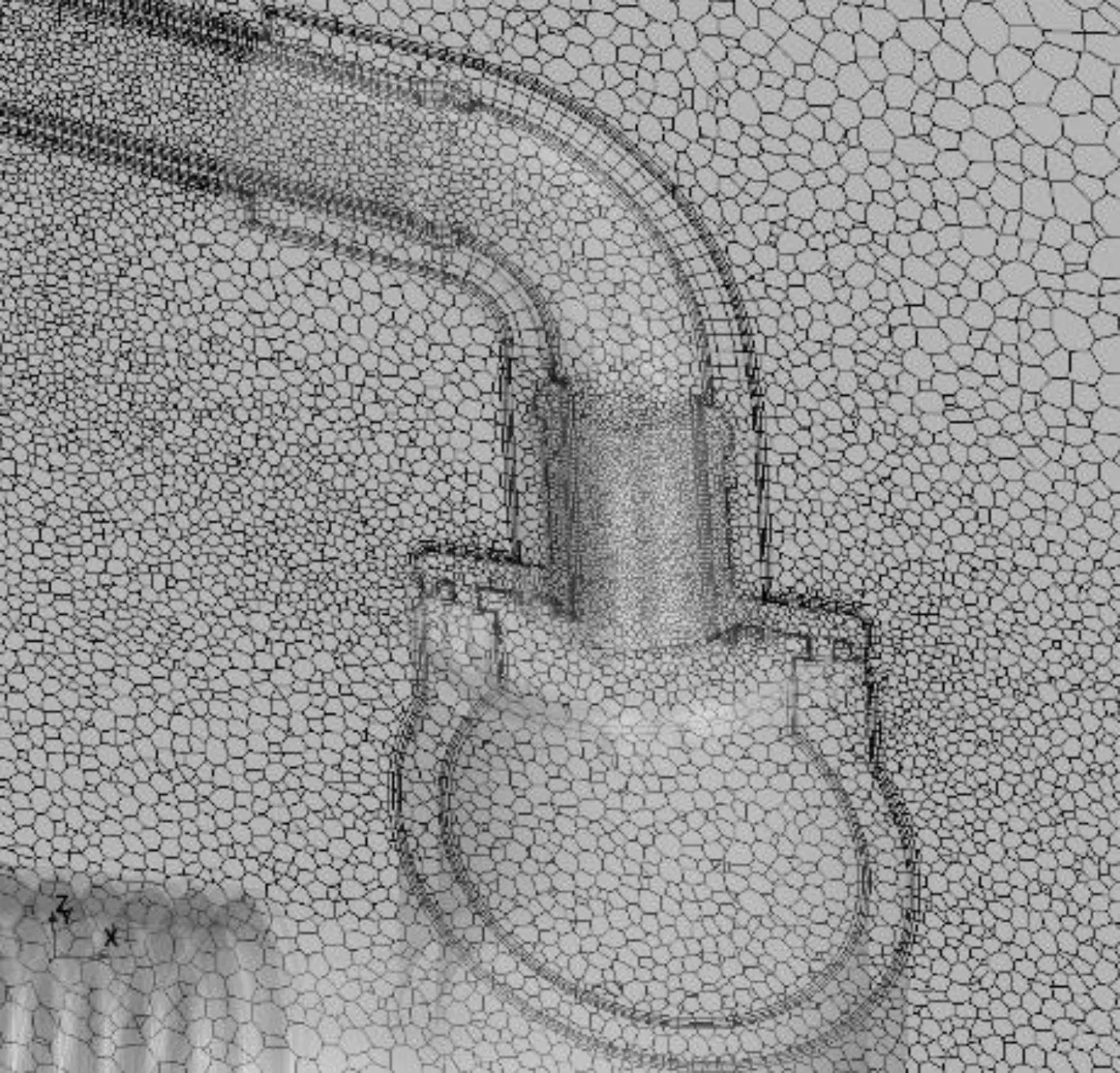

1.2 网格划分

由于该分析是流固耦合分析,需要将不同的区域划分使用不同的网格类型模拟,固体域网格采用薄壁体网格模拟,流体域采用多面体网格模拟。曲轴通风软管和增压器进气管连接处是重点研究对象,对3层体网格进行加密[4],曲通管和增压器连接管处体网格如图3所示。根据可实现的K-Epsilon模型的使用条件,采用全Y+壁面处理,取Y+=40,曲轴通风软管内径16 mm为特征长度,计算得出边界层总厚度为1.2 mm,共3层。边界层网格如图4所示。

图3 曲通管和增压器连接管处网格示意

图4 边界层结构示意

1.3 边界条件设置

数值模拟使用STAR CCM+软件,模拟整车在90 km/h、3%下坡度的工况,环境温度为-30 ℃。散热器芯体使用多孔介质模拟,根据单品试验的P~Q曲线,得出流动方向上的惯性阻力系数为174.95 kg/m4,黏性阻力系数为746.03 kg/m3·s;分离流的压力、速度亚松弛因子分别设为0.2和0.6[6]。边界条件如表1所示。

表1 边界条件设置

1.4 数值模拟结果分析

在曲通管流固耦合分析中,创建曲通管和增压器进气管的轴向截面来研究流场情况及其温度分布,如图5所示。

图5 截面位置示意

管路内部流线如图6所示,由图可知在增压器进气管与曲通管连接处出现紊流,同时该位置附近的增压器进气管的流速很大。轴截面温度分布如图7所示,由图可知在增压器进气管与曲通管连接位置的曲通管气体温度在5~10 ℃,而增压器进气管气体温度在-5~-10 ℃,甚至更低,因此在此位置会发生凝结,出现冷凝水,同时增压器进气管的流速很大,冷凝水被吹到壁面上,从而出现结冰。

图6 管路内部流线图

图7 轴截面温度分布云图

2 数值模拟验证

2.1 试验测试

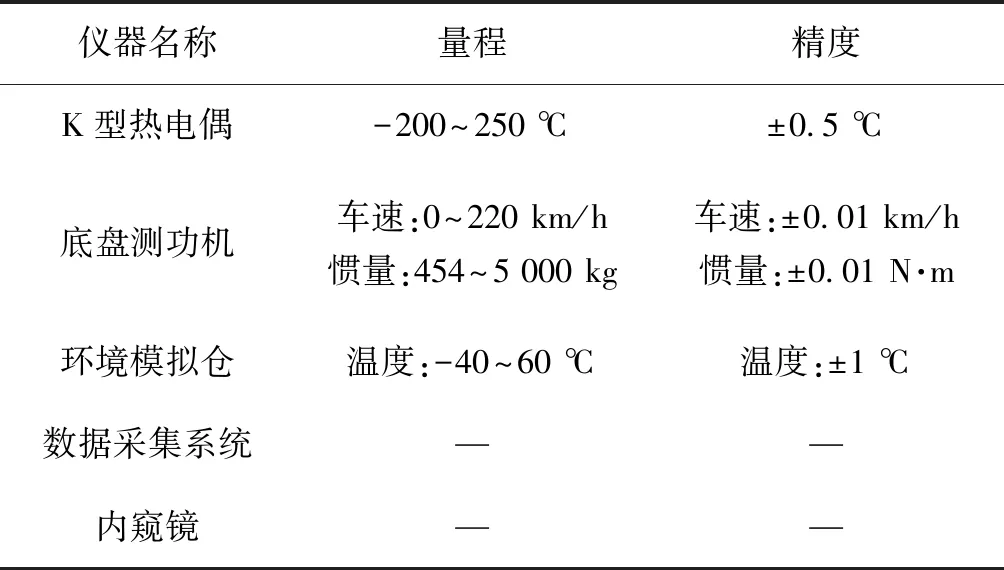

将车辆固定在底盘测功机上,清理曲轴箱通风管内的油污和水渍,并在布点位置布置温度传感器及内窥镜。在底盘测功机上录入实际滑行阻力系数并拟合,试验环境温度为-30 ℃,然后将车辆浸置到内表面和环境温度一致(±1 ℃以内),并维持30 min,启动车辆前3 s数据采集器开始记录数据,采集频率为1 Hz。具体测试设备见表2。

表2 测试设备参数

2.2 数值模拟与试验结果对比分析

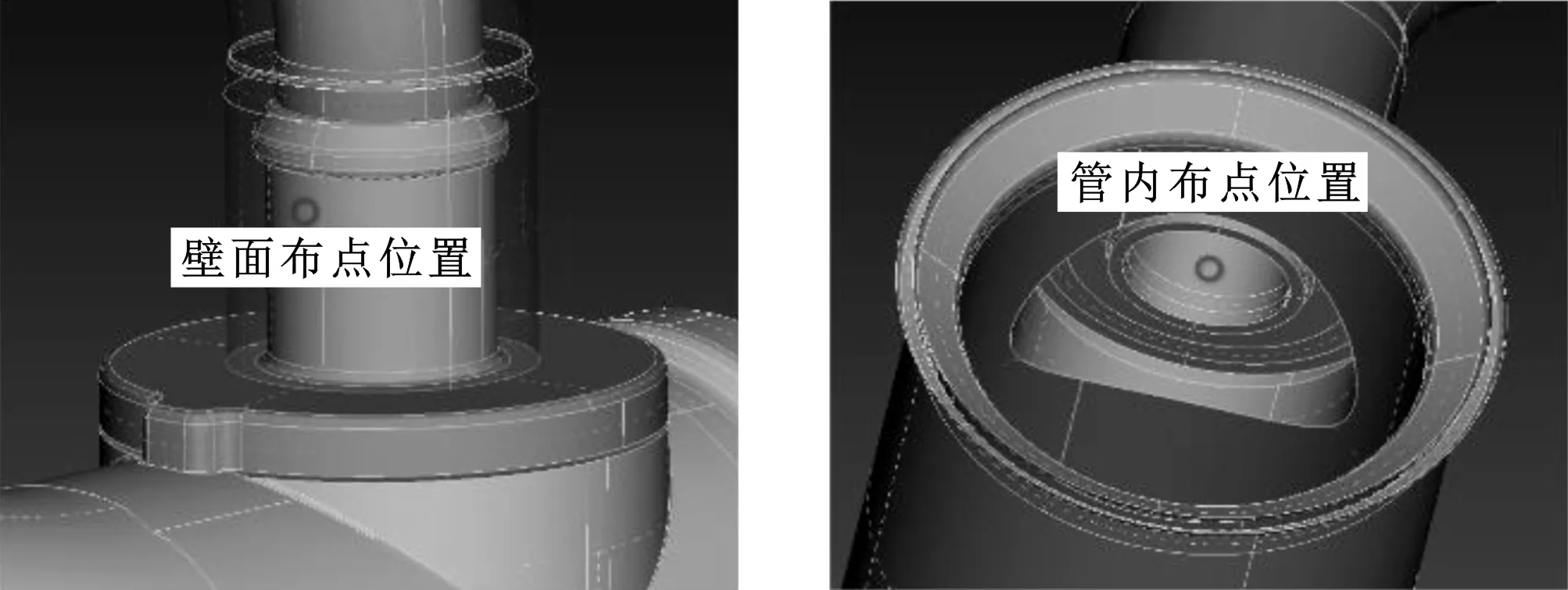

为了与数值模拟的结果进行对比,在曲轴箱通风管与增压器进气管路连接处和其壁面布置热电偶,布点位置如图8所示。通过测得的温度数据,可知测试稳定时的曲轴箱通风管与增压器进气管路连接处的平均温度为10 ℃,连接处边缘管壁的平均温度为-5.24 ℃,如图9所示;数值模拟连接处的温度为9.46 ℃,误差为5.4%,连接处边缘管壁的温度为-5.38 ℃,误差为2.7%,如图10和图11所示,数值模拟的温度结果产生误差的原因主要是没有考虑相变产生的热量。结合数值模拟结果和试验的管口结冰过程,如图12所示,管口持续结冰的原因可确定为:曲轴箱通风管出口管壁温度较低,水蒸气在此凝结,并受增压器泵轮进气管内强冷气流快速冷却结冰,并逐渐积聚,发生堵塞现象。

图8 热电偶布点位置示意

图9 测点位置温度曲线

图10 壁面测点数值模拟温度

图11 管内测点数值模拟温度

图12 连接处结冰过程示意

3 结构改进

3.1 曲通管防结冰改进方案设计

由于从油气分离器到空气管的路径较长,环境温度比较低,曲通管管体内部的气体热量散失快。对此,设计了曲通同轴管水加热的方案。曲通管采用同轴铝管的结构,外层铝管通过引入涡轮增压器冷却水,加热内层管的气体温度,如图13所示。

图13 曲通同轴管水加热原理示意

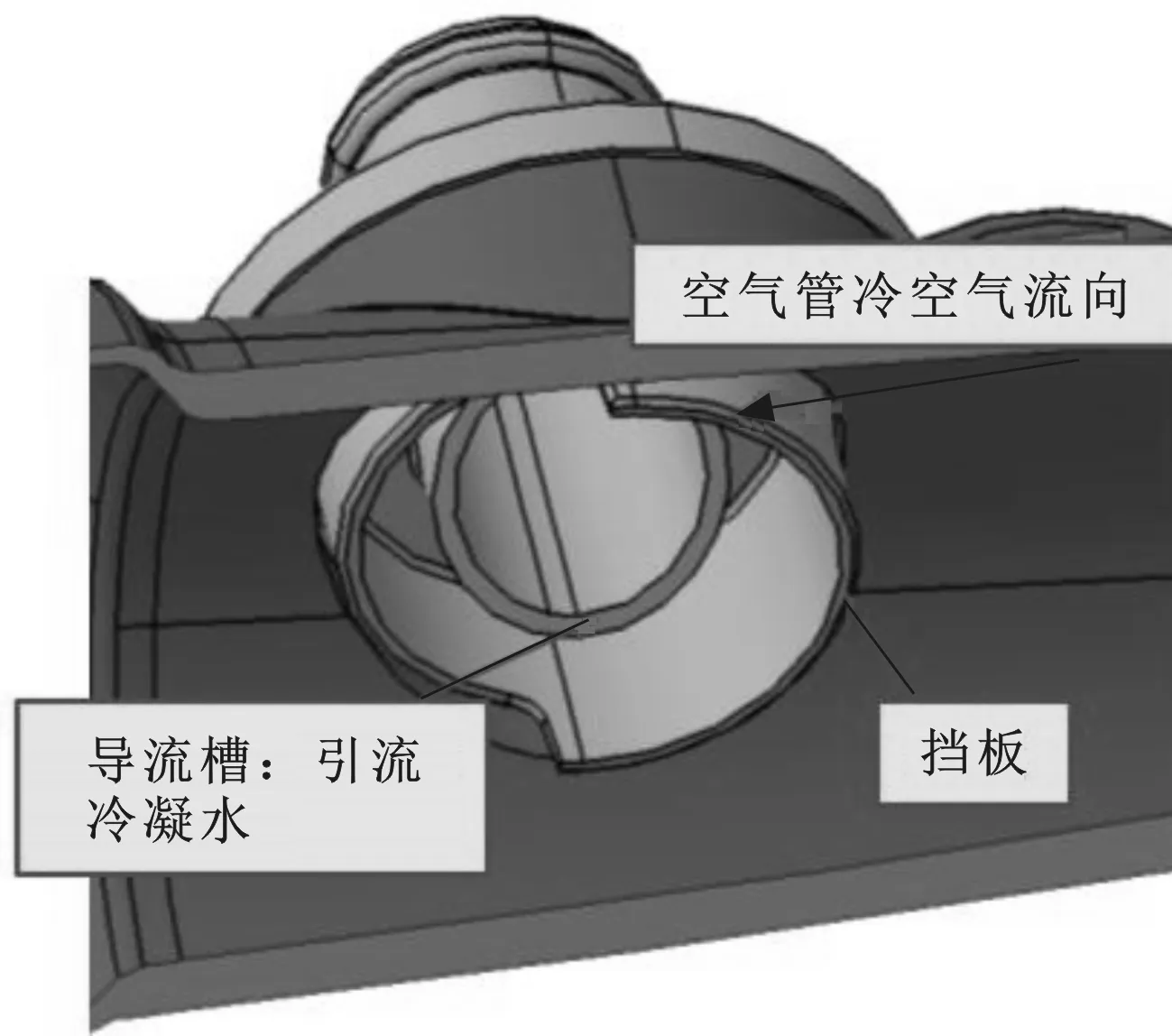

在曲通同轴管水加热方案的基础上增加挡板,如图14所示。在空气管上增加挡板,降低曲通管出口位置的冷空气流速,防止曲通管出口气体降温过快,同时,增加导流槽,引导冷凝水流下去,防止冷凝结冰。

图14 曲通同轴管挡板结构示意

3.2 曲通管防结冰改进方案试验验证

试验时,加热水进口流量为1.2 L/min,温度为30 ℃。从验证结果可以看出,曲轴箱通风管与增压器进气管路连接处测点稳定时的平均温度为15 ℃,连接处边缘管壁平均温度为2.6 ℃,如图15所示。通过对改进方案的流固耦合数值模拟,连接处管内气温为15.73 ℃,连接处边缘管壁的温度为2.45 ℃,如图16和图17所示。该改进方案对于结冰的抑制效果极佳,连接处仅有冷凝水,未出现起霜或结冰,如图18所示,抗结冰效果达到预期。

图15 改进后测点位置温度曲线

图16 改进后壁面测点数值模拟温度

图17 改进后管内测点数值模拟温度

图18 改进后连接处结冰过程示意

4 结论

(1)采用流固耦合的方法对曲通管路系统的温度场进行数值模拟,并与试验进行对比,测点位置的温度结果误差在5.5%以下,验证了该数值方法的可行性。

(2)通过试验研究确定曲轴箱通风管与增压器进气管路连接处结冰的原因为:曲轴箱通风管出口管壁温度较低,水蒸气在此凝结,并受增压器泵轮进气管内强冷气流快速冷却结冰,并逐渐积聚,发生堵塞现象。

(3)基于余热回收原理采用曲轴同轴管水加热和挡板方案能够提高曲轴箱通风管与增压器进气管路连接处的温度,降低曲通管出口位置的冷空气流速,防止冷凝结冰。