高速铣削高强钢切削力分形特征的研究

2021-06-27郑光明汤志源

李 源,郑光明,张 旭,汤志源

(1.山东理工大学机械工程学院,山东 淄博 255000;2.山东航空股份有限公司,山东 济南 250107)

1 引言

高速切削是一门先进的工艺制造技术,以其独特的优势在各类机械产品的制造加工中被重视[1]。而在高速切削过程中,切削力直接影响刀具寿命和表面加工质量,是影响铣削加工的重要因素,且在切削机理中起重要作用[2]。目前大量研究通过模拟和实验,探寻切削参数、涂层材料、刀具参数等对切削力的影响,旨在预测及实现切削力更加稳定的加工过程。文献[3]分析了铣削参数对切削力的影响,进一步研究切削力对刀具寿命的影响;文献[4]分析了切削参数对铣削力分量的影响,并建立铣削力模型,实现了铣削力的预测和控制;文献[5]采用有限元仿真软件,研究了刀具几何参数对切削力的影响;文献[6]采用TiAlN涂层刀具干切削40CrNi,发现切削参数对切向力的影响大于轴向力和径向力。但以上研究在分析时,选取的是切削力的最大值,这损失了大量的切削力数据,有损切削力的整体表征。

自1975年首次提出分形(Fractal)概念后[7],分形理论以其可研究不规则、不光滑、不可微集合及具有任意小尺度下的比例细节和自相似性等特点得到广泛应用[8]。文献[9]研究钻头磨损时指出,切削力具有自相似性且分形特征明显;在高速铣削方面,也有人指出分形维数可表征切削力动态分量的稳定性[10];并且发现切削力分量信号的分形维数可判断刀具磨损状态。

前人主要研究了切削力分量的分形特征,未研究切削力合力的分形特征,缺乏对切削力稳定性表征的全面性,且未对切削力较为稳定的加工参数进行优化。因此针对切削力合力,采用分形理论进行分析,通过分形维数表征切削力稳定性,研究切削参数对切削力稳定性的影响,预测切削力更加稳定的切削参数,以达到更全面的表征切削力的目的,并为高速切削工艺参数的选择提供依据。

2 盒维数法

对分形理论而言,分形维数D是其重要参数,它的大小反映了图形轮廓在空间上的复杂、不规则和精细程度,具有细分轮廓结构的能力[11],其计算方法也有多种,如功率谱密度法、尺码法、结构函数法、盒维数法等[12],以下采用盒维数法。

盒维数法是一种常用的分形维数计算方法,其原理为,取边长为r的小盒子,把分形曲线覆盖起来。则有些小盒子是空的,有些小盒子覆盖了曲线的一部分。计数多少小盒子不是空的,所得的非空盒子数记为N(r)。然后缩小盒子的尺寸r,所得N(r)自然要增大,当r→0时,得到分形维数[12]:

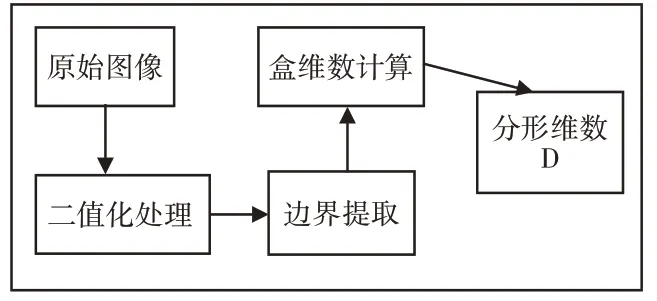

其具体计算流程,如图1所示。

图1 盒维数计算流程图Fig.1 Flow Chart of Box-dimension Calculation

3 试验设计与过程

3.1 工件材料

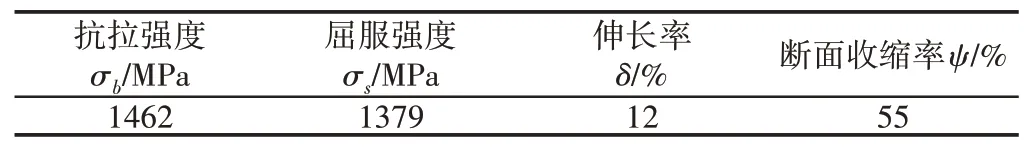

工件材料为AISI4340合金结构钢,表面硬度:43 HRC,试样加工成(100×100×60)mm的方块进行干铣削试验。工件材料的主要化学成分和机械物理性能,如表1、表2所示。

表1 AISI 4340钢的主要化学成分(质量比:%)Tab.1 Main Chemical Composition of AISI 4340 Steel(wt.%)

表2 AISI4340钢的机械物理性能Tab.2 Mechanical and Physical Properties of AISI4340 Steel

3.2 刀具材料

选用美国肯纳公司生产的PVD-AlTiN涂层硬质合金刀片,其型号是EDCT10T304PDERLD,牌号为KC522M,对应刀杆型号为20A03R028A20ED10,直径d=20mm。

3.3 试验设备及流程

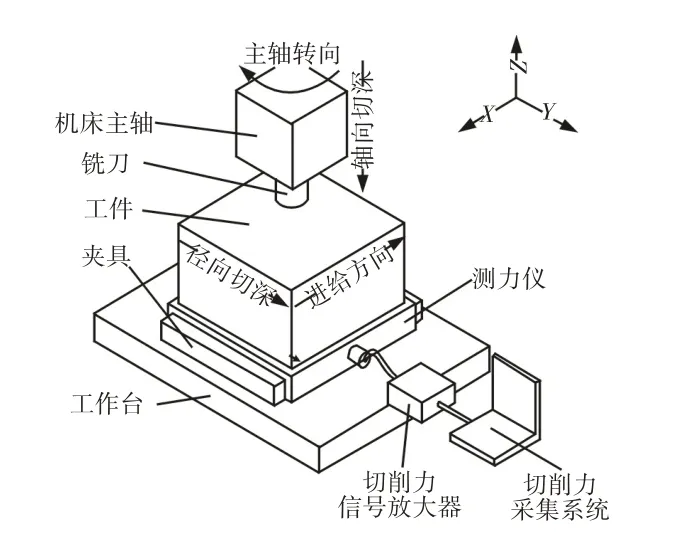

选用表3的试验参数,设计40组单因素试验并采用干铣削方式,在五轴数控加工中心DMU 70 eVolution(最高转速18000r/min)上进行加工。加工过程中为避免刀片间的相互干涉,采取单刀片安装。试验设置走刀距离为100mm/次,每个参数下走刀3次,并用KISTLER公司9257B型号测力仪记录切削力,示意图,如图2所示。加工停止后取下刀片,用USB200数码工具显微镜观察并测量后刀面磨损,取后刀面磨损量VB=0.2mm作为换刀标准,并不记录后刀面磨损量。

表3 单因素试验设计表Tab.3 Single Factor Test Design Table

图2 铣削试验及切削力采集示意图Fig.2 Milling Test and Cutting Force Acquisition Diagram

4 结果与分析

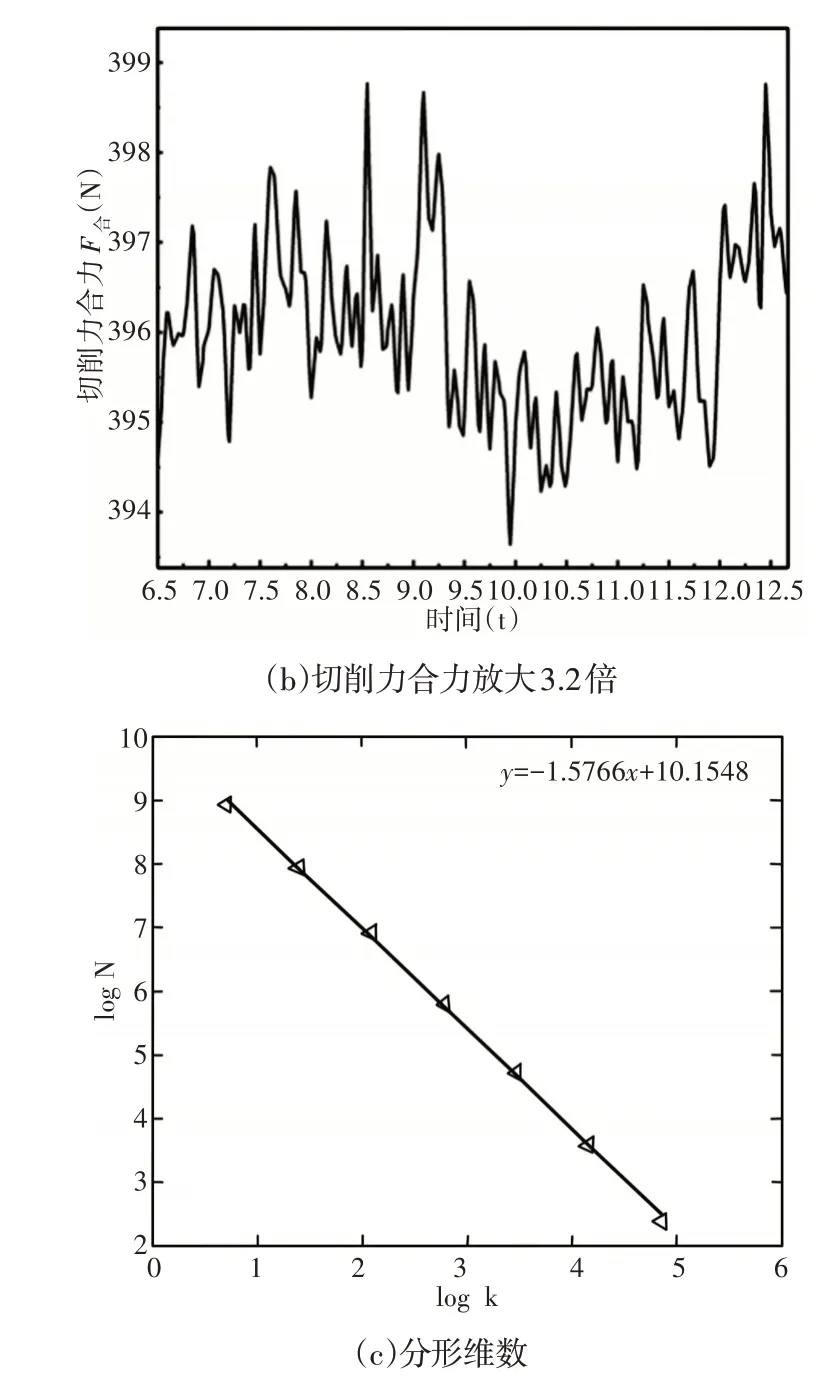

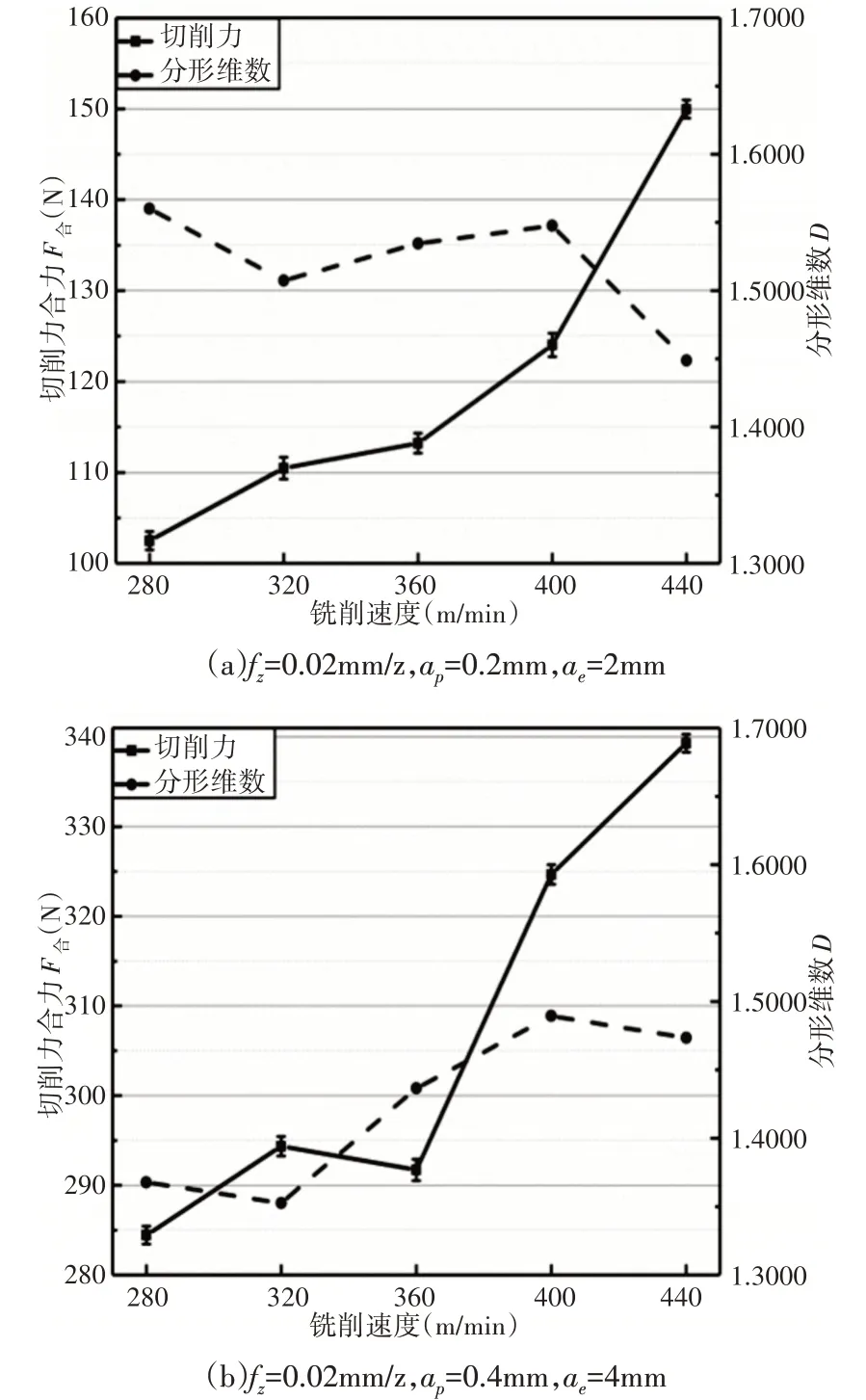

运用测力仪配套软件DEWESoft-X导出稳定铣削状态下0-20s时间段的切削力分量Fx、Fy、Fz,通过式(2)计算得到切削力合力F合,并绘制切削力合力图形,切削参数vc=400m/min,fz=0.04mm/z,ap=0.4mm,ae=4mm的切削力合力图形,如图3(a)所示。切削力大小在(393.64~398.77)N小范围内高频波动,将其放大3.2倍后,如图3(b)所示。发现切削力在细节上与整体具有自相似性,且切削力细节丰富,仅靠最大值无法准确描述切削力,因此采用盒维数法计算其分形维数,如图3(c)所示,拟合直线斜率的绝对值即为分形维数,并将不同切削参数下的分形维数和切削力合力最大值进行对比,如图4所示。

图3 切削力分形维数计算(vc=400m/min,fz=0.04mm/z,ap=0.4mm,ae=4mm)Fig.3 Calculation of Fractal Dimension of Cutting Force(vc=400m/min,fz=0.04mm/z,ap=0.4mm,ae=4mm)

式中:F合—切削力合力;Fx—进给力;Fy—切向力;Fz—轴向力。

如图4所示,发现随铣削速度的增大,切削力合力最大值在整体上呈上升的趋势,但当ap、ae增加时,趋势出现波动;而分形维数均一致呈现“高-低-高-低”的趋势。可见二者在趋势上并不一致,说明二者是从不同角度描述切削力的参数,前者选取稳定切削段的切削力最大值,描述某时间段切削力的最大值,是一个时间点的切削力,这会丢失大量的数据,而分形维数的计算涵盖整段切削力图形,是描述切削力图形细节,表征切削力稳定状态的参数。在相对稳定的切削过程中,切削力变化小,使得切削力图形细节变少,从而分形维数小,因此可通过分析分形维数随切削参数的变化,判断切削力的稳定状态。如图5所示,在不同的fz、ap、ae下,随铣削速度的增加,分形维数变化的拐点均为320m/min和400m/min,且320m/min对应的分形维数相对较小,切削力较为稳定,而400m/min对应的分形维数较大,切削力不稳定。并且在较高铣削速度(400m/min和440m/min)下,其对应的分形维数集中在E、F两点,改变其他参数,分形维数变化不大,而320m/min对应的分形维数在调节fz、ap或ae的情况下,分形维数变化明显,且出现了最小的分形维数,这是因为在相对较高的速度条件下,vc对切削力稳定性的影响远大于fz、ap或ae,此时vc起主导作用;而在相对较低的速度条件下,vc对切削力稳定性的影响虽起主要作用,但并非主导,在很大程度上还会受fz、ap或ae的影响。如图5曲线A与B相比,当vc=(280~360)m/min时,在相同铣削速度下,分形维数随fz的增大而降低;曲线A与C相比,当vc=(280~360)m/min时,在相同铣削速度下,分形维数随ae的增大而降低;曲线A与D相比,当vc=(280~360)m/min时,在相同铣削速度下,分形维数随ap的增大而降低,且ae对分形维数的影响较为明显,可见适当的增加fz、ap或ae可增加切削力的稳定性。

综合上述现象和解释,高速铣削AISI4340钢时,切削力较为稳定的铣削速度为vc=320m/min,且该铣削速度下,可通过调节fz、ap或ae较大的改善切削力的稳定性,其中切削力较为稳定的参数为vc=320m/min,fz=0.02mm/z,ap=0.2mm,ae=4mm。

图4 切削参数对切削力及分形维数的影响Fig.4 Influence of Cutting Parameters on Cutting Force and Fractal Dimension

图5 分形维数随铣削速度的变化Fig.5 The Change of Fractal Dimension with Milling Speeds

5 结论

选用PVD-AlTiN涂层硬质合金刀具高速干铣削AISI4340钢,主要研究了铣削速度对切削力分形特征的影响,指出分形维数是独立于切削力大小的,另一种描述切削力稳定性的参数,并得到以下结论:

(1)在试验铣削速度范围内,切削力分形维数随铣削速度的增大,出现“高-低-高-低”的趋势。

(2)在试验铣削速度范围内,确定了切削力较为稳定的切削参数是vc=320m/min,fz=0.02mm/z,ap=0.2mm,ae=4mm。

(3)在较高速度vc=400m/min和vc=440m/min的条件下,分形维数受其他参数的影响不大,此时vc对切削力稳定性的影响即分形维数的大小占主导作用。

此项研究,丰富了分形理论在高速切削领域的应用,对高速铣削切削力稳定性的描述具有指导意义。