基于齿面粗糙度和磨粒分析的齿轮磨损探究

2021-06-27王远宏李海燕

鲁 哲,王远宏,李海燕

(1.烟台职业学院 汽车与船舶工程系,山东 烟台 264670;2.上海通用汽车东岳动力有限公司,山东 烟台 264670)

1 引言

齿轮磨损对于齿轮的振动和寿命有重要的影响,因此,国内外学者对于齿轮磨损过程和机理进行了大量的研究。有的学者从建模和仿真的角度对齿轮磨损进行研究和预测。何照荣等人将灰色系统模型和时间序列模型进行结合建立新的模型对齿轮磨损过程进行预测,利用铁谱分析验证其新的模型比单独使用灰色模型更能准确预测齿轮磨损[1]。其方法的不足之处在于仿真不能够真实的反应齿轮磨损的过程。文献[2]在齿轮运转试验中,利用激光扫描共焦显微技术和图像处理工具对齿轮的粗糙度、磨损严重度和磨损深度进行视觉化分析,为相关领域的研究提供了一定的参考。但是其研究并不能真正的将齿轮的磨损进行数字量化。文献[3-4]比较相似,都是利用油液分析和铁谱分析技术,通过对油液中的磨粒数量统计对齿轮的磨损阶段进行区分,同时利用显微镜观察区分了磨粒的种类,用于分析磨损的状态。文献[5]联合使用铁谱分析和灰色系统模型的方法对工程机械用变速箱进行了磨损过程和故障预测,预测效果显著,而且对不同类型的铁谱利用高倍显微镜进行了分类,以判断齿轮的磨损状态。文献[3-5]的研究和真实的齿轮磨损过程更加接近,但是该方法依然存在较大的误差,因为只能统计总磨粒数和大小等级的磨粒浓度,无法统计每种类型磨粒的浓度和数量,所以就无法判断此刻齿轮以哪种磨损状态为主。LNF-Q200颗粒分析仪,不仅能够对齿轮的总磨粒数量进行统计,而且能够利用智能算法和特定的投影方法将各种磨粒进行自动分类并统计在油液中的数量和浓度,因此,较之以上的研究,此颗粒分析方法用于齿轮磨损更能反映齿轮的磨损机理和过程。

粗糙度作为关键的表面完整性参数之一,对齿轮的磨损有重要的影响,严宏志等人从粗糙度的角度对齿面的接触应力分布进行了研究,接触应力对于齿面摩擦磨损性能有重要的影响[6],其研究可以间接为研究粗糙度对齿面磨损提供一定的理论依据。文献[7]对不同工艺加工齿面所产生的粗糙度对齿轮润滑磨损的影响进行了研究,发现磨齿比剃齿工艺所得齿面更加光滑,更易于形成润滑油膜。文献[8]主要研究了齿面粗糙度对齿轮疲劳点蚀和微点蚀的影响,其研究可以为粗糙度对疲劳磨损的影响提供一定的依据。文献[9]通过理论计算对齿面粗糙度随着磨损过程的变化而进行了分析,并且探究了齿轮点蚀和微点蚀与齿面微观形貌的关系。以上齿面粗糙度以及磨损研究,存在的不足为不能从试验方面真实的反应齿面粗糙度随齿面磨损的变化,并进一步分析各磨损阶段粗糙度与齿轮磨损的关系。

为探究更加真实的齿面磨损过程,联合分析整个齿轮生命周期的粗糙度变化和齿轮油液磨粒的变化,对齿面磨损机理和过程变化规律进行了研究。以一对直齿圆柱齿轮为研究对象,开展齿轮运转试验,定时的对齿面进行粗糙度检测,定时对油液进行油液磨粒分析,得出粗糙度和齿轮磨损的关系,并进一步分析齿轮磨损机理,为相关的研究提供一定的参考。

2 齿轮运转试验和铁谱试验

2.1 试验齿轮

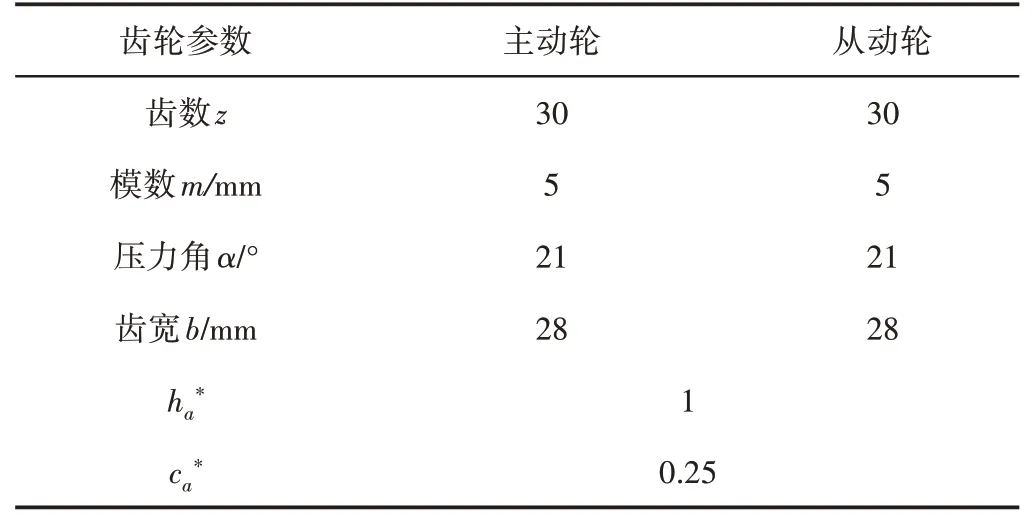

试验对象是某型减速器的直齿圆柱齿轮,根据某减速箱公司以往的实验数据表明,该齿轮在疲劳点蚀前几乎不可能发生疲劳折断,所以选取的齿轮可以满足齿轮整个接触疲劳寿命周期。齿轮磨齿精度8-9级,设计参数,如表1所示。

表1 齿轮参数Tab.1 Gear Design Parameters

2.2 试验设备及检测仪器

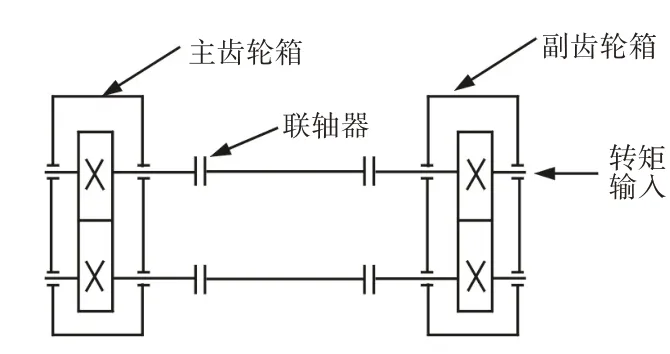

2.2.1 齿轮运转试验台

齿轮试验台架属合作公司保密设备不宜公开,其原理图,如图1所示。为节省用电,采用机械功率封闭流试验台架[8],该试验台可以节省(70~80)%的电量,转矩范围(0~2000)N/m,转速范围(0~170000)r/min试验润滑油采用某型船用齿轮油,为提高加载精度和防止齿轮运转过程中扭矩波动,采用液压装置对台架进行加载。

图1 齿轮试验台架示意图Fig.1 Gear Test Bench

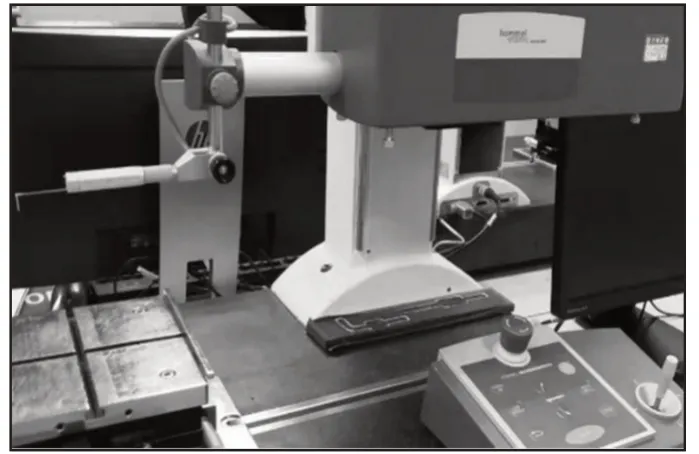

2.2.2 粗糙度检测仪

为探究齿轮不同运转阶段的粗糙度变化情况,采用德国霍梅尔T1000 Wave型粗糙度检测仪,相比手持式粗糙度仪,该仪器检测过程更加稳定,保证每次检测的一致性,提高数据的分析准确性。粗糙度检测仪,如图2所示。

图2 粗糙度检测仪Fig.2 Roughness Checking Machine

2.2.3 油液颗粒分析仪

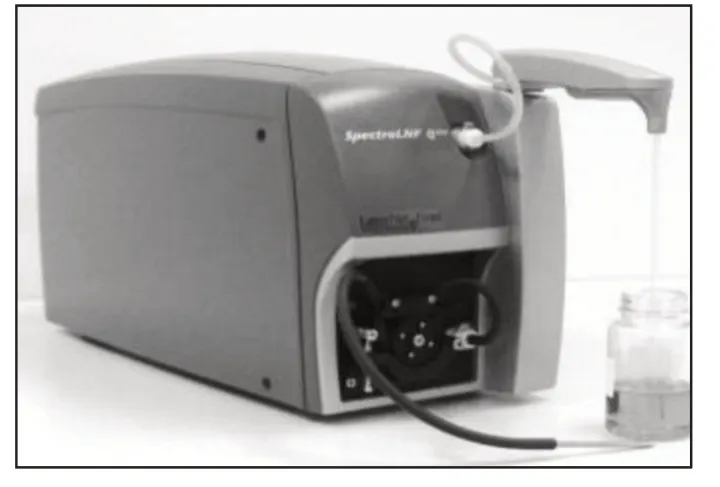

传统的铁谱分析仪,可以从磨粒角度定量的对齿轮磨损过程进行分析,但是只能对齿轮磨粒大小和多少进行统计,需要借助于外部设备对磨粒的类型进行分类,如高倍显微镜,而无法自行检测和统计不同类型的磨粒。

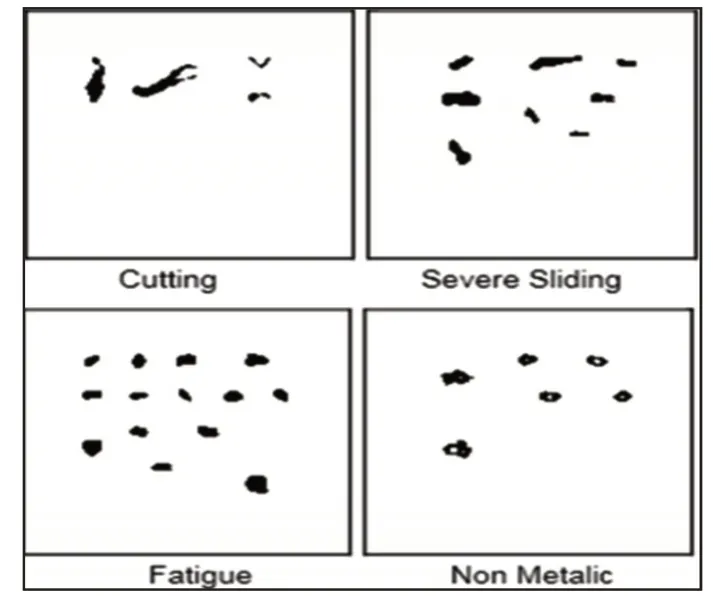

采用SPECTRO-LNF-Q210型油液颗粒分析仪,如图3所示。不仅可以对齿轮磨粒的总数进行统计、磨粒的大小进行分级,还可以利用智能算法和投影装置,识别磨粒的形态对磨粒进行分类,如切削磨粒,滑移磨粒、疲劳磨粒和非金属磨粒等,并将不同的磨粒以投影图像的形式显示出来,如图4所示。并对其数量进行统计,对于分析齿轮的磨损类型和磨损过程的变化有重要的意义。

图3 油液颗粒分析仪Fig.3 Oil Particle Analysis Machine

图4 颗粒分析仪投影的不同磨粒形态Fig Different Project Shape by Particle Analysis Machine

2.3 试验方案

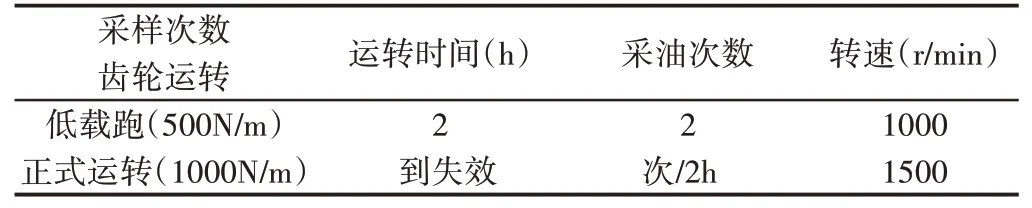

该试验方案共包含三个子试验,齿轮疲劳运转试验、粗糙度检测和油液磨粒分析试验,后两者是在齿轮运转试验的基础上进行的,需要在不同齿轮运转阶段停机对齿面进行粗糙度检测、在齿轮箱中抽取油液样本以供油液磨粒分析(粗糙度检测时间间隔基本是采油样的两倍)。齿轮疲劳运转试验为了尽快得到所要的粗糙度数据和油液磨粒分析数据,采取的转速转矩并没有严格按照船用齿轮箱的工况进行。具体的实施的方案,如表2所示。

表2 齿轮运转试验和采取油液样本Tab.2 Gear Work Test and Oil Particle Analysis

3 试验结果及分析

3.1 油液中磨粒分析试验结果

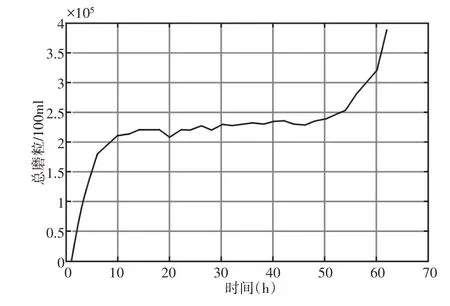

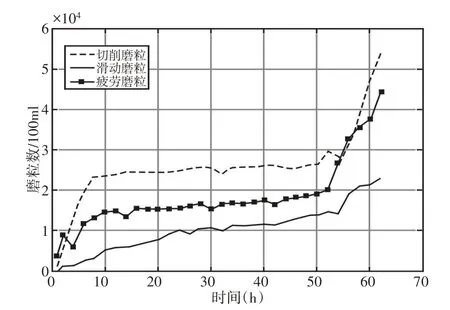

直到齿轮发生疲劳失效,齿轮一共运转了62h,在运转过程采取油液样本32个,对油液样本进行分析,可以得到齿轮的总磨粒浓度(包含金属磨粒和非金属磨粒),如图5所示。切削磨粒、滑移磨粒和疲劳磨粒浓度的变化趋势,如图6所示。

图5 总磨粒浓度随时间变化趋势Fig.5 Total Particle Concentration by Time

图6 不同类型的磨粒的变化趋势Fig.6 Different Particle Variation

3.2 粗糙度检测结果

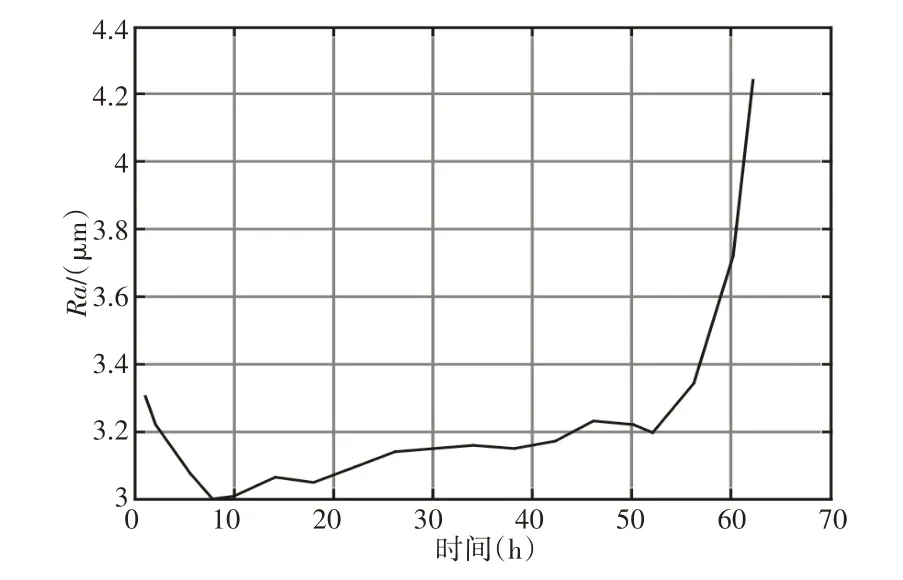

每次抽取油液样本后,对粗糙度进行检测,对每间隔4h的粗糙度数据(这些样本已经能够显示粗糙度的变化规律)进行处理,如图7所示。

图7 齿面粗糙度变化趋势Fig.7 Gear Surface Roughness by Time

3.3 结果分析与讨论

由于试验过程有部分由人完成,因此粗糙度检测结果和油液磨粒分析结果会带有一定人为干扰误差,但整个试验过程中,齿轮粗糙度和磨粒浓度的变化呈现一定的规律。

通过观察图5,可以发现,齿轮磨损初期,齿轮总磨粒浓度快速上升,说明齿面间正进行相互磨合,相互之间的碰撞会使部分微凸体发生折断,游离态的微凸体进入油液使得油液的磨粒浓度增大,在此阶段齿轮的粗糙度逐渐变好;在(9~53)h之间,齿面粗糙度变化不大,齿轮的磨粒浓度整体缓慢上升,但是有上下的波动,这是因为齿面间剥落和碰撞所致的磨粒数量较少,磨粒浓度变化不大,同时,已有的较大的磨粒可能会下沉到箱体,会减小磨粒的浓度,使齿轮磨粒的浓度呈现一定的波动。54-62h,总的磨粒浓度快速上升,说明齿轮磨损到达末期,齿面急剧恶化,粗糙度值快速变大,表面间微凸体以及表面和游离磨粒的相互作用,使得总磨粒浓度升高。

结合图6和图7,可以发现,各种类型磨粒的变化和齿面粗糙度的变化具有一定的关联性。对其进行分析,在齿轮运转初期(齿轮磨合期),齿面接触滑动,齿面微凸体间发生碰撞脱落和挤压变形,齿面粗糙度逐渐变好,同时,由于微凸体对齿面的沟犁作用,使得油液中的切削磨粒浓度快速上升,而此时疲劳磨粒和滑动磨粒变化比较缓慢,表明齿轮磨损初期以切削磨损为主;在9-53h(正常磨损期),表面粗糙度变化不大,微凸体碰撞和切削作用比较弱,由于初期的浓度积累,切削磨粒的浓度依然大于滑移磨粒和疲劳磨粒的浓度,但总体变化比较平稳,由于齿面间摩擦和交互应力的作用,滑移磨粒和疲劳磨粒浓度都在变化,其中前者速度增长速度最快,后者较慢,表明正常磨损期,以较弱的滑移磨损和疲劳磨损为主;54-62h,齿面急剧恶化,表面粗糙度值快速变大,此时,由于疲劳剥落和切削作用导致的切削磨粒和疲劳磨粒浓度也快速上升,而滑移磨粒则增长的比较缓慢,说明齿轮磨损后期以疲劳磨损和切削为主。

4 结论

探究了齿轮的磨损过程,结合不同时期的粗糙度齿轮油液中的磨粒对其进行了分析。以一对直齿圆柱齿轮为研究对象,进行齿轮运转试验,同时检测了齿面不同磨损期的粗糙度并进油液磨粒分析。结论:(1)齿面粗糙度值:在齿轮磨损初期,处于下降趋势;在正常磨损期,没有明显大的变化;齿面磨损后期,急剧变大。;(2)齿轮总磨粒浓度:在齿轮磨损初期,浓度快速上升;在正常磨损期,浓度缓缓上升,且由于磨粒下沉,具有一定的波动;齿轮磨损后期,齿面恶化,总磨粒浓度快速上升。(3)不同磨损阶段的磨损类型:磨损初期,以切削磨损为主要磨损形式;正常磨损期,以较弱的滑动磨损和疲劳磨损为主主要磨损形式;磨损后期,以剧烈的切削磨损和疲劳磨损为主要磨损形式。