气-固循环流化床换热器的传热性能与压降

2021-06-25峰韩妮莎齐国鹏王锦锦李修伦

姜 峰韩妮莎齐国鹏王锦锦李修伦

(1.天津大学化工学院,天津 300072; 2.天津职业大学生物与环境工程学院,天津 300410)

气相换热过程广泛存在于化工[1]、能源[2]、航天[3]、建筑[4]、冶金[5]和环保[6]等多个工业领域。在气相换热过程中,由于气体的密度、热容和导热系数较小,其传热速率较低[7];同时,还经常存在着结垢问题[8]。因此,随着能源需求的日益剧增和能源紧张问题的突显,研究者围绕气相换热过程的强化开展了一定的研究[9-16]。

Li等[9]考察了内置自搅拌装置对板翅式换热器中气相传热性能和压降的影响。研究结果表明,在不同的流动型态下,自搅拌装置所引起的湍流可以强化传热;依据实验结果,他们还构建了相应的压降关联式。徐百平等[10-11]研究了不同的扰流元件对波纹板式气-气换热器传热性能和流动阻力的影响。研究结果表明,三角翼型翅片的强化传热效果比较明显,但流动阻力会有所增加;而螺旋形扰流件在强化传热的同时,也能降低流动阻力。根据实验结果,他们建立了传热系数和压降的经验关联式。夏德宏等[12]设计并提出了一种带有内插件的间壁式气体-散料换热器,利用Fluent软件,模拟了管内插件-金属纤维多孔体对换热器传热性能和流动特性的影响。结果表明,装入内插件后,传热性能明显提高。Li等[13]向换热管内填充部分泡沫金属,考察了泡沫金属的填充率和孔密度对气体传热性能的影响。研究结果表明,加入泡沫金属后,明显提高了传热性能;金属泡沫的填充率和孔密度越高,传热性能越好。Gerken等[14]考察了气-气微换热器的传热性能和压降。研究发现,隔板材料和厚度影响微换热器的传热性能。Dai等[15]构建了一种带有矩形封闭回路的气相换热系统。采用数值模拟的方法,考察了回路长度、气体流量和冷、热流体温差等参数对传热性能的影响。研究结果表明,矩形封闭回路的加入明显起到了强化传热的效果,传热系数随着回路长度和流体温差的增加而增大。Tang等[16]结合实验和数值模拟,考察了进气角度对翅片管式换热器中对流传热的影响。结果表明,进气角度为45°时,传热性能最佳。

上述各种方法虽然可以在一定的条件上强化气相的换热,但往往会使设备的结构更加复杂,流动阻力增大,制造和操作费用明显增加,而且不能从根本上解决设备的结垢问题,因此,其在工业上的应用受到了一定程度的限制。

流化床换热防垢节能技术是将流化床技术和换热过程相结合。在流化床换热系统中,流化的固体颗粒杂乱无章地运动,可以破坏和减薄传热壁面处的流动和传热边界层,特别是层流底层,降低传热热阻,强化传热;同时,固体颗粒对边界层的破坏和管内流体的扰动,也会阻止溶质在边界层附近形成过饱和,延长结垢的诱导期,进而达到在线防垢的目的;此外,由于传热强化,传热系数增加,导致壁温下降,也有利于防垢和减轻对管壁的腐蚀[17-19]。

常见的气-固流化床包括鼓泡床、湍流床和循环流化床。目前,对于气-固流化床传热的研究,主要集中在鼓泡床和湍流床,而对于循环流化床的报道则较少。

Masoumifard等[20]的研究结果表明,气-固流化床的传热系数随气速的增加而增大,随颗粒粒径的增大而减小;传热系数沿轴向位置的变化较小。研究中所建立的模型与实验数据吻合较好。Bisognin等[21]考察了颗粒粒径、气速和颗粒热导率等操作参数对气-固流化床传热系数的影响。其研究结果表明,颗粒粒径对传热系数影响较大,而气速和固体热导率对传热系数影响很小。Wagialla等[22]考察了床层尺寸对于气-固流化床传热性能的影响,并建立了相应的经验关联式。Taofeeq等[23]考察了换热管径对竖直气-固流化床传热性能的影响。他们发现,床层内局部传热系数随管径的增加而增大。Merzsch等[24]在流化床中考察了加热管直径和含水量对气-固流化床传热系数的影响。结果表明,传热系数随加热管径变化的幅度可能超过30%。Wang等[25]考察了床层高度和气体流量对低温振动气-固流化床传热性能的影响。结果表明,流化床各处的温度较为均匀,振动强化了气-固两相的传热。Bellan[26]和Lattinz[27]等对气-固流化床的换热进行了相应的数值模拟。

同普通流化床换热过程相比,循环流化床换热技术操作弹性大、性能稳定,可以在较低的固含率下实现良好的强化传热和防、除垢效果[28-29],具有广阔的应用前景。目前该技术已在化工[30]、石化[31]和制药[32]等行业领域具有一定的应用。然而,目前关于循环流化床换热器传热性能的研究,主要集中在以液相作为连续介质的液-固或汽-液-固循环流化床[33-35],而对于气-固循环流化床的报道则较少[36-41]。

Zhang等[36]以细沙和烟煤等作为固体颗粒,考察了气速和颗粒循环流量对气-固循环流化床换热器传热性能的影响,并将实验数据与现有的模型进行了对比。他们发现,颗粒的添加可以强化传热,气-固两相流的对流传热系数介于60~200 W·m-2·℃-1之间。Dutta等[37]采用沙子和陶瓷颗粒作为固相工质,考察了循环流化床锅炉的下行床中气-固两相流的传热性能。研究结果表明,床层分为稀相区和浓相区,浓相区的传热系数高于稀相区;传热系数随颗粒循环流量的增加而增大,随颗粒粒径的增大而减小。Moon等[38]考察了气-固循环流化床上行床的传热性能,分析了近壁面处颗粒的流体力学行为对于传热的影响。Zhao[39]和Murata等[40]考察了床层的摆动对气-固循环流化床传热性能的影响,并开展了相应的数值模拟。研究结果表明,床层的摆动可以强化传热,且强化传热的效果随着摆动角度的增加而增大。Wanchan等[41]采用双流体模型,对循环流化床反应器中的流体力学和传热特性进行了数值模拟。模型中考虑了颗粒尺寸、固体循环流量和表观气速的影响,模拟结果和实验数据吻合较好。

上述研究针对气-固循环流化床换热器的传热性能和流体力学特性进行了初步的探索,并已取得了一定的成果。然而,总体来说,目前对于气-固循环流化床换热器的研究还非常有限,远远不能满足工业推广应用的需要。为此,本研究将流化床换热防垢节能技术和气相换热过程相结合,设计并构建了气-固循环流化床换热装置,拟考察颗粒加入量、空气流量和热通量等操作参数对于其传热性能和压降的影响。研究中采用空气作为气相工质,选用玻璃珠颗粒作为惰性固体颗粒。玻璃珠颗粒理化性质较为稳定,来源容易,价格便宜,适合于工业推广应用。研究结果有助于气-固循环流化床换热器的工业应用。

1 实验

1.1 实验装置及流程

研究中设计并构建了一套气-固循环流化床换热装置,如图1所示。该装置主要由旋涡气泵、转子流量计、加热管,旋风分离器和数据采集系统组成。除视窗外,装置其余部分均采用304不锈钢制成;视窗则采用有机玻璃制成,以便于观测。

图1 气-固循环流化床换热装置Fig.1 Schematic diagram of the gas-solid circulating fluidized bed heat-exchange apparatus

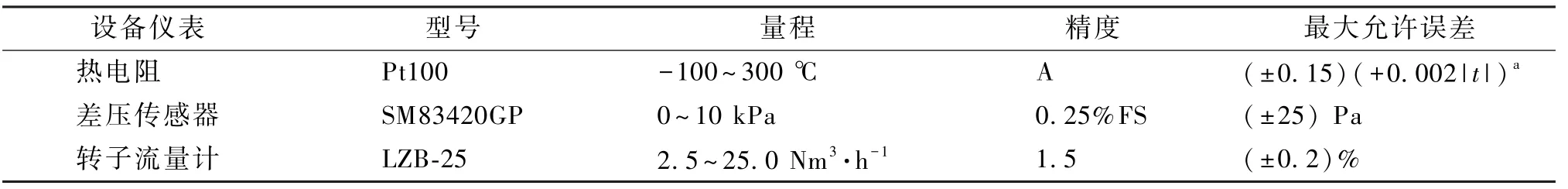

装置的核心为被测试的加热管。加热管的长度为1 200 mm,直径为Φ25.0 mm×2.5 mm,采用由镍铬合金丝制成的电加热带加热,额定功率为600 W。沿着加热管的一侧竖直安装了7个热电阻(RTD),用以测量加热管的外壁温,如图2所示。流体在加热管进、出口的温度也采用热电阻进行测量。整个装置外面包有保温棉,以最大程度地减少热散失。采用差压传感器测量流体流经加热管的压降。在循环管和加热管进口管路的连接处设置了视窗,用以观察颗粒的循环和流化。相关设备仪表的规格如表1所示。

表1 相关设备仪表的规格Table 1 Specification of the relevant apparatuses

图2 热电阻和电阻丝在加热管上的分布Fig.2 Distribution of RTDs and resistance wire on the tested heating tube

热电阻和差压传感器与数字显示仪表AI-501MF相连。热电阻已进行了引线电阻补偿,温度和压差的最大测量误差分别为0.1 ℃和0.1 kPa。

首先,向系统中添加一定量的固体颗粒。然后,通过调频调节旋涡气泵的流量至指定值,开启加热系统。气-固两相流在加热管中被加热后进入旋风分离器,空气由旋风分离器顶部排放到环境中,而固体颗粒则通过循环管与新鲜空气混合后进入加热管。系统达到稳态后,采用“组态王”软件自动采集温度和压差等数据。实验中,当5 min内热电阻的温度变化不超过0.1 ℃,认为系统达到稳态。每次实验运行3次,以检查数据的重复性。改变操作参数,重复上述操作。

为深入分析传热性能和压降的变化规律,本课题亦开展了相应的冷模可视化研究。采用结构尺寸相同的有机玻璃管替代原有的不锈钢加热管。研究中,当系统达到稳态后,利用CCD图像测量和处理系统采集颗粒流化和分布的图像,考察操作参数对颗粒流化和分布的影响。CCD图像测量和处理系统由CCD相机,StreamPix-5-S-STD数据采集软件和计算机构成。CCD相机型号为GT1920,分辨率为1 936×1 456,帧率为40.7 fps。

1.2 实验工质及参数

实验中采用空气和玻璃珠颗粒分别作为气相和固相工质。其中,玻璃珠颗粒的相关物性如表2所示。

表2 颗粒相关物性Table 2 Physical properties of the particles

研究中主要考察气-固循环流化床换热器的传热性能和压降。实验中的操作参数主要包括颗粒加入量、空气流量和热通量。其中,颗粒加入量ε是指添加到系统的颗粒的堆体积与循环系统的总容积之比。实验中ε分别取为0.5%,1.0%,1.5%和2.0%;空气流量Vg分别取为11.30,14.13,16.96,19.78和22.61 m3·h-1;热通量q分别取为1,2和3 kW·m-2。

1.3 数据处理和误差分析

研究中采用对流传热系数和传热增强因子来评估气-固循环流化床换热器的传热性能。其中,对流传热系数可按式(1)进行计算:

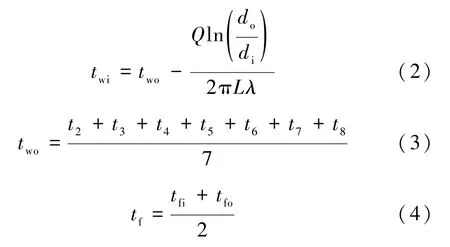

式(1)中:q和Q分别为扣除热损失后的热通量和加热功率;Si为加热管的内表面积;twi和tf分别为加热管的平均内壁温和流体的平均温度。

式(2)~式 (4)中:two为加热管的平均外壁温;di和do分别为加热管的内、外径;L为加热管的长度;λ为管壁的导热系数;tfi和tfo分别为流体的进、出口温度。

传热增强因子E可用来描述强化传热效果,E可以根据式(5)计算:

式(5)中:αgs和αg分别为气-固两相流和单气相的对流传热系数。

此外,采用压降比率S描述颗粒的加入对系统压降的影响,S可通过式(6)计算:

式(6)中:ΔPgs和ΔPg分别为气-固两相流和单气相流动的压降。

对流传热系数、传热增强因子和压降比率的不确定度可分别由式(7)~(9)来进行计算[34]。

实验范围内,对流传热系数、传热增强因子和压降比率的不确定度分别为5.23%,6.09%和3.67%,满足工程计算的要求。

2 实验结果与讨论

2.1 颗粒加入量对传热性能和压降的影响

颗粒加入量将影响床层中的固含率,影响颗粒和加热壁面之间的相互作用,因此,是循环流化床中气-固两相流传热的重要影响因素之一。图3所示为颗粒加入量对传热增强因子的影响。

由图3可知,玻璃珠颗粒的添加,可以有效地强化传热。实验范围内,传热增强因子最大可达33.4%,所对应的操作参数为ε=1.5%,Vg=19.78 m3·h-1和q=1 kW·m-2。

图3 颗粒加入量对传热增强因子的影响Fig.3 Effects of the amount of added particles on the heat transfer enhancing factor

固体颗粒的加入和流化,可以破坏和减薄传热壁面处的流动和传热边界层,降低传热热阻,强化传热;同时,由于颗粒的密度、比热容和导热系数明显高于气体,因此在与加热壁面接触时亦可以促进与壁面之间的导热。

颗粒加入量的增加,一方面,可以增加加热管中的固含率,有利于增加颗粒之间、颗粒与加热壁面之间的碰撞频率,增强传热效果,如图4所示;另一方面,管内固含率的增加,也会增加对加热管内气体湍流程度的抑制[34,42],不利于对流传热。因此,随着颗粒加入量的增加,传热增强因子呈现出波动的趋势。

图4 Vg=16.96 m3·h-1加热管中颗粒分布的典型CCD图像Fig.4 Typical CCD images of the particle distribution in the heating tube Vg=16.96 m3·h-1

图5进一步反映了颗粒加入量对于管内对流传热系数的影响。

由图5可知,气-固两相流的对流传热系数要高于单气相的对流传热系数。

图5 颗粒加入量对对流传热系数的影响Fig.5 Effects of the amount of added particles on the convective heat transfer coefficient

图6进一步考察了颗粒加入量对压降比率的影响。

由图6可知,同单气相相比,颗粒的加入将会增加系统的压降。但总体来说,增加的幅度不大。在实验范围内,最大的压降比率为7.14%,所对应的操作参数为ε=2.0%,Vg=19.78 m3·h-1和q=1 kW·m-2。流量较低时,随着颗粒加入量的增加,压降比率也基本上呈现出波动的趋势;而流量较高时,随着颗粒加入量的增加,压降比率增大。

颗粒加入量增加,加热管内固含率增大。一方面,增加了流体的表观密度,增加了颗粒之间、颗粒与壁面之间的碰撞频率,导致能量损失和压降增大;另一方面,如前所述,固含率的增加有利于抑制流体的湍流程度,有利于降低压降。因此,当气体流量较低时,在上述因素的共同作用下,压降比率随颗粒加入量的增加而波动。而在气体流量较高时,由于颗粒流化较好,速度和碰撞动能较大,颗粒加入量的增加更有利于增加颗粒之间、颗粒与壁面之间碰撞,导致更大的能量损失。因此,压降比率随着颗粒加入量的增加而增大。

由图6c)可知,当ε=0.5%,q=3 kW·m-2时,随着气体流量的增加,压降比率先减小,后增大,并在Vg=16.96 m3·h-1时出现了0值。这是因为在相同的颗粒加入量和热通量下,空气流量的增加,一方面有利于增加颗粒的碰撞动能,增加压降;另一方面,也有利于促进颗粒在气体中的均匀分布,在一定程度上抑制气体的湍流,减小压降。上述两方面因素的共同作用导致了局部压降比率极值的出现。

图6 颗粒加入量对压降比率的影响Fig.6 Effects of the amount of added particles on the pressure drop ratio

图7所示为颗粒加入量和空气流量对传热增强因子和压降比率影响的三维图,可用于确定不同的操作条件下,传热增强因子和压降比率的变化范围,以指导工业实践。同时,对比三维图中的传热增强因子和相应的压降比率,可以确定较为适宜的颗粒加入量。如,当q=2 kW·m-2,颗粒加入量为1.5%~2.0%较为适宜,此时传热增强因子较大,同时压降比率基本上不超过4%,可为工业应用所接受。

图7 操作参数对传热增强因子和压降比率影响的三维图Fig.7 Three-dimensional diagrams of the effects of the operating parameters on the enhancing factor and pressure drop ratio

2.2 空气流量的影响

气速将影响循环流化床中颗粒的流化和分布,影响颗粒之间、颗粒和壁面之间的相互作用,进而影响传热。因此,气速是影响循环流化床中气-固两相流传热的另一重要因素。

图8所示为空气流量对传热增强因子的影响。

由图8可知,随着空气流量的增大,传热增强因子基本上呈现出波动的趋势,而并非单调变化。

图8 空气流量对传热增强因子的影响Fig.8 Effects of the air flow rate on the heat transfer enhancing factor

一方面,加热管内的气速随着空气流量的增加而增大,有利于颗粒的循环流化和管内固含率的增加,进而增加颗粒和加热壁面之间的碰撞频率和幅度,有助于强化对流换热,如图9所示。另一方面,空气流量的增加,也会使得气相的湍流程度更加剧烈,增加了单气相的对流传热系数,进而削弱了颗粒的影响。因此,在上述因素的共同作用下,增强因子随着空气流量的增加而呈现出波动的趋势。

图9 加热管内颗粒分布的典型CCD图像(ε=1.0%)Fig.9 Typical CCD images of the particle distribution in the heating tube (ε=1.0%)

图10所示为空气流量对压降比率的影响。由图10可知,与增强因子相似,压降比率也基本上随空气流量的增加而波动,且波动的趋势和幅度与颗粒加入量和热通量有关。

图10 空气流量对压降比率的影响Fig.10 Effects of the air flow rate on the pressure drop ratio

如前所述,一方面,空气流量的增加使得加热管内气速增大,有利于颗粒的循环流化,增大管内固含率,进而导致颗粒之间、颗粒与壁面之间的碰撞频率和幅度增加,增大了能量损失和压降;另一方面,随着空气流量的增加,气体的湍流程度增大,导致单气相流动的压降增大,从而削弱了颗粒对于压降的影响。因此,在上述因素的共同作用下,压降比率随空气流量的增大而波动。

2.3 热通量的影响

热通量将影响流体的受热程度,导致流体的物性,如密度和黏度等发生变化,进而影响流动和传热边界层,以及颗粒的流化和分布,影响传热效果。图11反映了热通量对传热增强因子的影响。

由图11可知,空气流量较低时,传热增强因子随着热通量的增加而增大。随着空气流量的增加,热通量对传热增强因子的影响减小;而且在不同的固含率下,传热增强因子随着热通量的增加呈现出不同的变化趋势。

图11 热通量对传热增强因子的影响Fig.11 Effects of the heat flux on the heat transfer enhancing factor

热通量增加,空气的黏度增大,不利于流体的湍流;壁面处层流底层的厚度增加,不利于空气的对流传热。此时,颗粒与壁面之间的相互作用,有利于减薄和破坏流动和传热边界层,特别是层流底层,增加壁面处流体的湍流,有助于强化传热。因此,空气流量较低时,传热增强因子随着热通量的增加而增大。

然而,随着气体流量的增加,流体的湍流程度更加剧烈,层流底层的厚度减薄,导致上述颗粒的影响减弱;同时,流体流量的增加,有利于颗粒的流化和在流体中的均匀分布,可以在一定的程度上抑制流体的湍流。因此,在上述因素的共同作用下,热通量对传热增强因子的影响减小。在不同的固含率下,传热增强因子随着热通量的增加呈现出不同的趋势。

图12为热通量对压降比率的影响。热通量的变化主要影响流体的物性。热通量增加,气体的密度减小,黏度增大,进而对颗粒的流化和分布产生影响,导致气-固两相流的压降发生变化。总体来说,实验范围内,压降比率随着热通量的增加变化不大,且其变化规律与空气流量和颗粒加入量有关。

图12 热通量对压降比率的影响Fig.12 Effects of the heat flux on the pressure drop ratio

2.4 气-固循环流化床换热器性能的综合评价

为综合考察流化床换热防垢节能技术对气相换热过程的影响,图13反映了传热增强因子与压降比率的比值E/S随操作参数的变化规律。传热强化效果越好,颗粒引起的附加压降越小,E/S的值越大。因此,图13可以在考察气-固循环流化床换热器的性能时作为参考,以确定适宜的操作参数。实验范围内,当E/S高于3.5时,传热增强因子基本上大于10%,而压降比率基本上小于4%,此时,操作参数范围较为适宜。E/S的最大值为34.7,此时相对应的操作参数为ε=0.5%,Vg=16.96 m3·h-1和q=2 kW·m-2。

图13 操作参数对传热性能和压降的综合影响Fig.13 Comprehensive effects of the operating parameters on the heat transfer performance and the pressure drop

3 结论

设计和构建了气-固循环流化床换热装置,系统地考察了颗粒加入量、空气流量和热通量等操作参数对于其传热性能和压降的影响,得到的主要结论如下:

1)玻璃珠颗粒的加入可以明显地强化气相的传热。实验范围内,最大的传热增强因子为33.4%,所对应的操作参数为ε=1.5%,Vg=19.78 m3·h-1和q=1 kW·m-2。

2)除了在气体流量较大时,热通量对传热增强因子的影响相对较小外,其余条件下,颗粒加入量、空气流量和热通量均对传热增强因子有较明显的影响,且各因素之间的影响相互制约。

3)传热增强因子随颗粒加入量和空气流量的增加呈现出波动的趋势。空气流量较低时(Vg=11.30 m3·h-1~14.13 m3·h-1),传热增强因子随着热通量的增加而增大。随着空气流量的增加,热通量对传热增强因子的影响减小;而且在不同的固含率下,传热增强因子随着热通量的增加呈现出不同的变化趋势。

4)气-固两相流较单气相流的压降有所增加,但增加的幅度较小。实验范围内,最大压降比率为7.14%,所对应的操作参数为ε=2.0%,Vg=19.78 m3·h-1和q=1 kW·m-2。

5)流量较低时,压降比率随着颗粒加入量的增加呈现出波动的趋势;而流量较高时,压降比率随着颗粒加入量的增加而增大。压降比率随空气流量的增加而波动,且波动的趋势与颗粒加入量和热通量有关。热通量对压降比率的影响不大。

6)考察了操作参数对E/S的影响,并构建了传热增强因子和压降比率的三维图,用于指导工业实践。实验结果表明,当E/S高于3.5时,传热增强因子基本上大于10%,而压降比率基本上小于4%,此时,相应的操作参数范围较为适宜。