基于非阻塞性颗粒阻尼技术的填充颗粒对约束阻尼结构减振性能的影响

2021-06-24孟凡迪黄微波桑英杰梁龙强

孟凡迪,黄微波,桑英杰,吕 平,梁龙强

(青岛理工大学土木工程学院,青岛 266033)

振动问题在地铁轨道、航空航天、船舶等领域中日益突出,它不仅对人们的生活造成困扰,还增加了仪器设备损耗,减少其寿命周期,甚至影响飞机和舰船的作战能力。黄微波等[1-3]认为在基材表面敷设粘弹性材料形成自由阻尼或约束阻尼结构是一种重要的减振技术措施,为了进一步提高结构的减振性能,武迪等[4]在阻尼层与基层之间设置垫高层,通过悬臂梁模型对开槽宽度的变化所产生的振动特性进行了研究,梁龙强等[5]将聚氨酯泡沫作为隔离层,复合损耗因子显著提高,有效抑制了结构的振动。

自20世纪90年代,Panossian[6-7]在国际会议上提出非阻塞性颗粒阻尼(non-obstructive particle damping,NOPD)技术后并成功应用到汽车叶片上,关于该项技术的研究与应用从未停止,并相继在直升飞旋转桨叶的模型、汽车制动鼓、英雄纪念碑和斜拉桥的绳索上应用,均取得良好的减振效果[8-11]。

现阶段的研究中,结构的隔离层或约束层的材料为刚性体,在使用过程中具有局限性,当基材为圆弧形或者异型时,难以紧密地贴附在基材表面的问题一直没有被处理。为此,现将约束阻尼结构采用环氧树脂代替金属钢板作为约束层,能够更加便利地贴附在各种异型基材表面,但环氧材料刚度较小,降低结构在振动时对阻尼层的拉伸、弯曲变形能力,为保证结构整体的减振性能不受影响,提出将NOPD技术应用到约束阻尼结构中,即在环氧材料中预先设置多个空腔并填充钢球颗粒,当外界激励引起结构振动时,充分发挥约束阻尼结构和颗粒阻尼技术的减振能力。

1 实验方案

1.1 模型制备

约束阻尼结构是由基层、阻尼层、约束层三部分组成。实验中所用的基材为Q235钢板,市售,规格为500 mm×43 mm×3.5 mm,弹性模量2.1×105MPa,密度7 800kg/m3;阻尼层为Qtech-501黏弹性材料,约束层为Qtech-601环氧树脂,均由青岛沙木新材料有限公司提供。

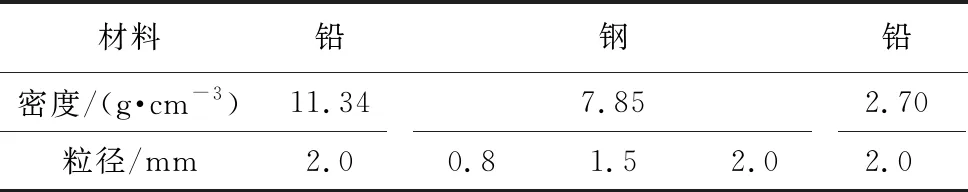

阻尼层采用手工刮涂的方式制备,约束层是在预先制作好的模具中进行浇筑,腔体的位置设置在下端,双排紧密均匀排布,共布置12个球状腔体,半径10 mm。选用填充颗粒的种类、密度、粒径如表 1所示,模型示意图如图 1所示。构件制备完成后,置于常温条件下养护72h,方可进行振动测试。

表 1 填充颗粒密度及粒径Table1 Filling particle density and size

1.2 测试设备及方案

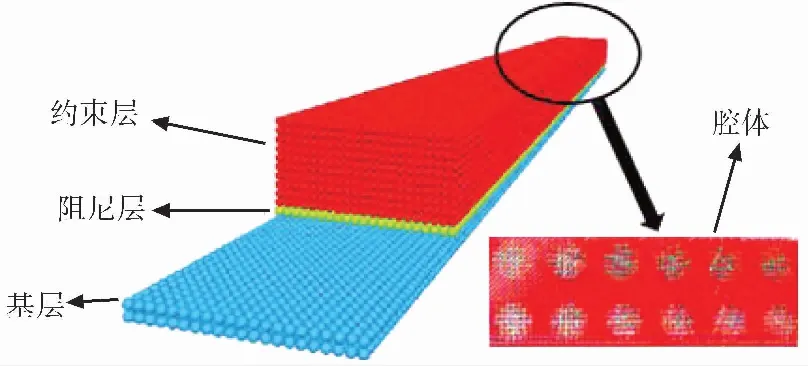

振动测试的设备主要包括DASP-V11分析系统、INV3062T0信号采集分析仪、IC压电加速度传感器、测试支架和砝码,如图 2所示。

图 1 基于颗粒阻尼技术的的约束阻尼结构Fig.1 Constrained damping structure based on particle damping

图 2 振动测试分析系统Fig.2 Vibration test and analysis system

悬臂梁模型固定在测试支架,拾振点(传感器安放位置)布置在距自由端35 mm处,采用尼龙绳将自由端和砝码相连,在重力作用下使构件产生弯曲变形,通过剪断尼龙绳的方式使预先施加的力瞬间消失,构件产生振动;采样方式选用信号触发,采样频率为512Hz,同一组变量测试三次。

2 实验结果

2.1 颗粒填充率的影响

2.1.1 颗粒运动状态分析

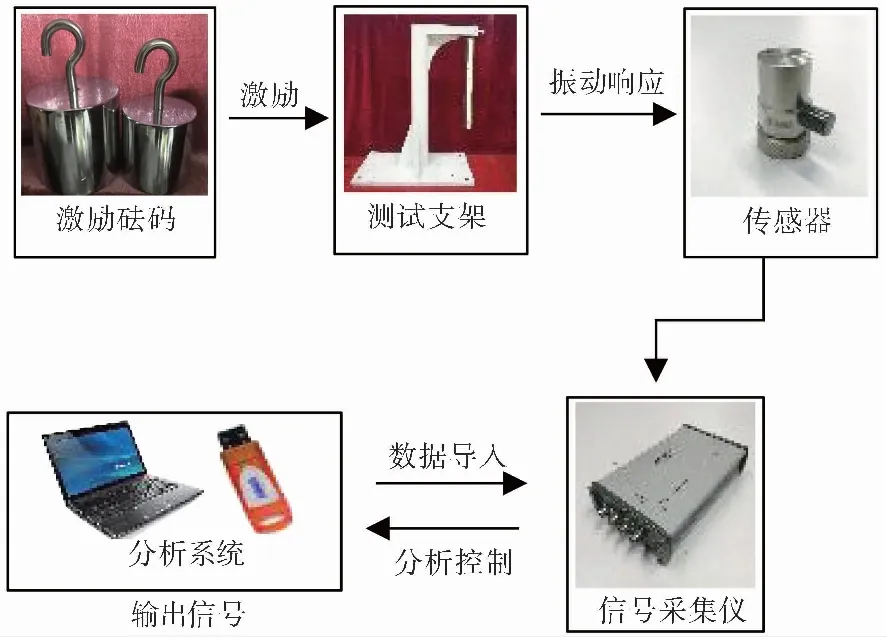

将半径为10 mm的单个腔体固定在悬臂梁基材的自由端,分别填充10%、30%、50%、70%和90%的钢球颗粒,采用MER-502-79U3M/C工业数字相机拍下振动过程的图像,如图 3所示。

图 3 不同填充率在振动过程中的运动状态Fig.3 The motion state of different filling rate during vibration process

通过图 3 颗粒在不同填充率的条件下的运动状态分析可以发现,当受到外界激励时,填充率为10%的腔体中的颗粒会被整体抛起,并与腔体的侧壁发生冲击碰撞,获得更大的能量后反向加速并成弧状运动,到达至最高点后散落并与腔体底部发生冲击和碰撞,如图 3(a)所示;由图 3(b)、图3(c)可以看出,颗粒在整个过程中始终保持整体的运动状态,在外界激振力的作用下赋予动能,不断与腔体发生冲击和碰撞,颗粒具有较大的位移变化,颗粒之间挤压成一种十分紧凑的状态,使得全部颗粒具备较大的动能且都在进行耗能运动;由图 3(d)、图3(e)所示,随着填充率的进一步增加,达到90%时,颗粒在腔体中的自由运动空间变小,在底层的颗粒甚至不发生位移变化,使得整体运动时的动能较小,颗粒之间、颗粒与腔体之间的碰撞摩擦次数降低,总体耗能随之减少。

2.1.2 时域和复合损耗因子分析

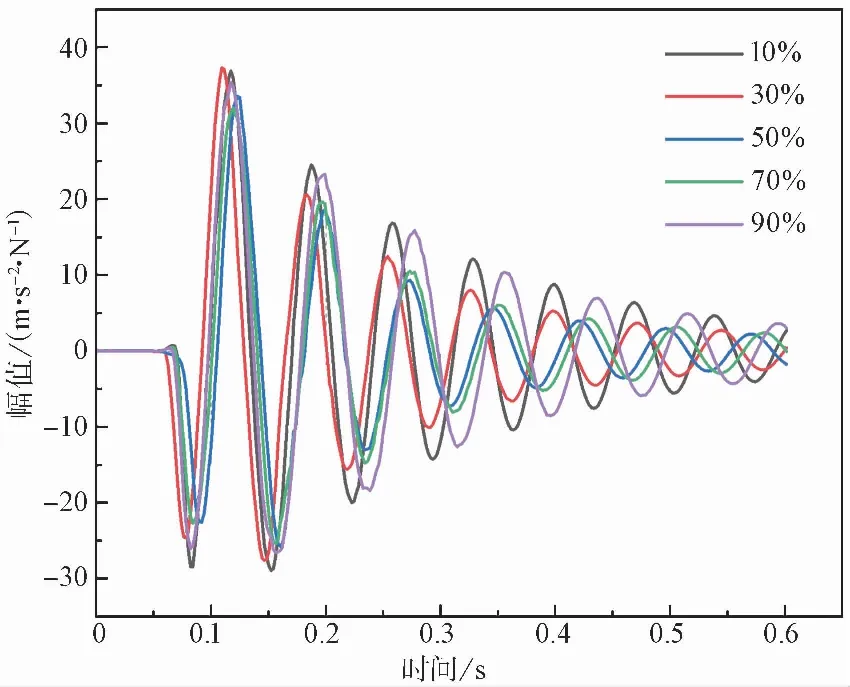

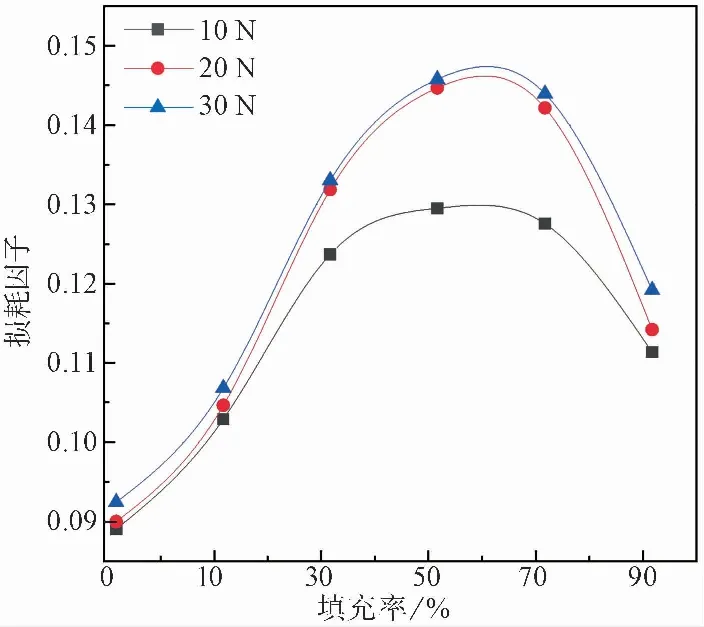

以激振力20 N,填充颗粒粒径2.0 mm的条件下为例,分析填充率的不同对结构减振性能的影响规律,时域变化曲线如图 4所示,损耗因子变化曲线图如图 5所示。

图 4 不同填充率时的时域变化曲线Fig.4 Time domain variation curves of different fillin

图 5 不同填充率时的复合损耗因子Fig.5 Loss factor at different filling rate

由图 4可知,当约束阻尼结构填充率分别为10%、30%、50%、70%和90%时,幅值由最大峰值下降到4.5m/(s2·N)时,耗费的时间为0.4219、0.3262、0.2578、0.2605、 0.3984s,耗费时间呈现先减小后增大的趋势。其中,填充率在50%时的约束阻尼结构所耗费的时间最少,与其他几种填充率相比分别下降了63.65%、26.53%、1.05%、54.54%。当填充率在50%和70%时峰值下降到4.5m/(s2·N)左右所耗费的时间最少,且差距并不明显。

由图 5可知,以外界激励20 N为例,填充率在10%、30%、50%、70%和90%时的结构复合损耗因子分别为0.1047、0.1319、0.1447、0.1422和0.1192,较无填充颗粒的约束阻尼结构的0.0900,分别提高了16.33%、46.56%、60.78%、58.00%、32.44%。随着填充率的增加,颗粒之间产生的摩擦和碰撞次数增加,在单次摩擦和碰撞损耗能量不变的前提下,使得总耗能增加,从而表现出更佳的减振性能,但当填充率增加到一定值时,颗粒聚集成团,流动性降低,相互之间几乎不发生碰撞和摩擦,只起到附加质量的作用,导致振动总耗能大幅度降低。

通过对颗粒运动状态的分析发现,当颗粒的填充率在50%之前时,腔体内几乎所有颗粒都发生了较大的位移变化;但随着填充率的继续增加,腔体中自由运动的空间却减小,导致发生耗能运动颗粒总量随之减少,即在填充率50%时颗粒的整体耗能最为剧烈,上述对时域衰减曲线和复合损耗因子的研究中也证明:随着填充率的增加,结构的振动响应幅值至平稳的耗时先减小后增大,复合损耗因子均呈先增大后减小的趋势,且当填充率在50%时,较无填充颗粒的约束阻尼结构,复合损耗因子提高了60.78%,最大限度地抑制了结构的振动。另外,当外界激振力为10、30N的复合损耗因子随填充率的增加同样呈现先增大后减小的趋势,且填充率在50%时复合损耗因子最大。

2.2 颗粒粒径的影响研究

2.2.1 同材料等直径的颗粒

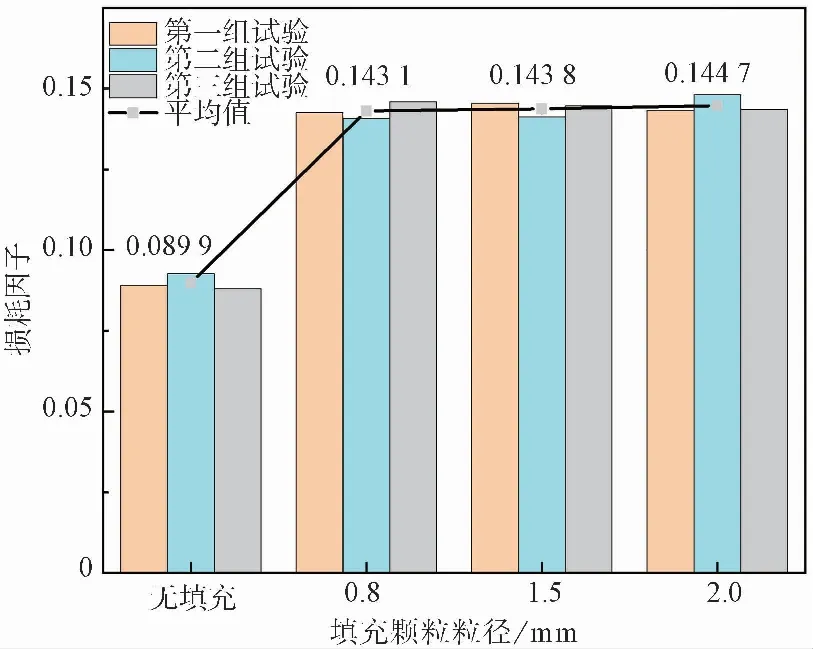

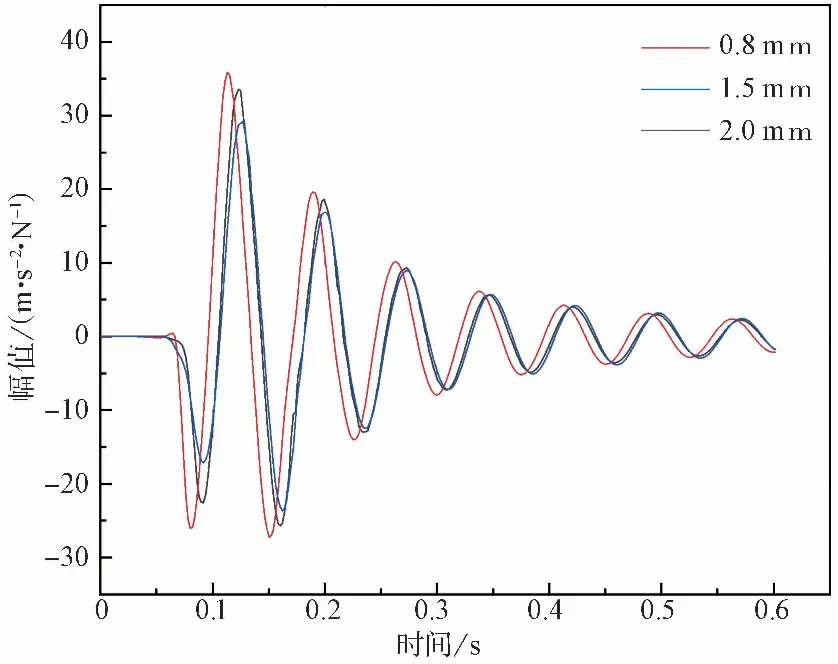

以激振力20 N、填充率50%的条件为例,分析不同粒径对结构减振性能的影响规律,复合损耗因子如图 6所示,时域变化曲线如图 7所示。

图 6 不同粒径填充颗粒的损耗因子Fig.6 Loss factor of filling particles with different particle sizes

图 7 不同粒径填充颗粒的时域变化曲线Fig.7 Time domain change curves of filling particles with different particle sizes

由图 6 可知,约束阻尼结构在填充率为50%、激振力为20N的作用下,填充0.8、1.5、2.0 mm钢球颗粒时的复合损耗因子分别为0.1434、0.1438和0.1446,损耗因子最大差值仅为0.0012,较无填充颗粒的约束阻尼结构分别提高了59.18%、59.96%和60.85%,呈随粒径增加而略微增大的趋势,但增大幅度并不显著。填充颗粒粒径的增加,单个球体被赋予的动能增加,颗粒之间单次碰撞和摩擦的耗能提高,但填充率一定的条件下,粒径较大的颗粒填充数量必然不足,降低了颗粒间碰撞和摩擦时的次数,使得总耗能并未发生明显提高。

由图 7可知,约束阻尼结构在填充颗粒粒径为0.8、1.5、2.0 mm的钢球时,凸峰值下降到2.5m/(s2·N)左右,分别用了0.4492、0.4453、0.4473s,振动响应凸峰值趋于平稳所耗费时间几乎相当,阻尼性能无明显变化。同样的,文献[12]对两球弹塑性碰撞的理论模型耗能原理进行分析,同材料等直径的颗粒相互碰撞时,颗粒的直径R对结构的复合损耗因子η无影响。最终可以得出,填充同材料等直径颗粒的粒径对基于非阻塞性颗粒阻尼技术的约束阻尼结构的减振性能无明显影响。

2.2.2 同材料不等直径的颗粒

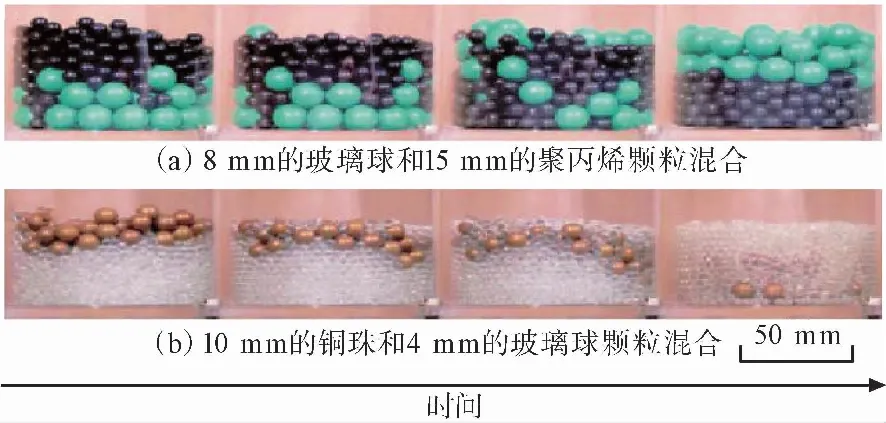

将两种不同粒径的颗粒同时填充在腔体内,当外界激励引起结构振动时,颗粒会产生分离的现象,如在生活中常采用垂直或者水平摇晃簸箕的方式分离大小不同的谷物。在沿竖直方向引起颗粒的混合系统发生振动时,通常大的颗粒向上运动,小的颗粒向下运动的颗粒分离现象称之为“巴西果效应”;研究发现,再少些情况下,也会发生小颗粒在上,大颗粒在下的情况,称为“反巴西果效应”,如图 8 所示[13]。

图 8 颗粒系统状态随时间变化图Fig.8 Changes of particle system state over time

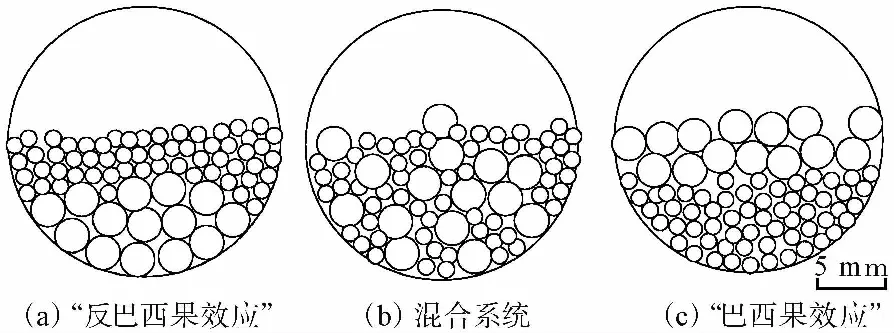

对填充两种不同粒径钢球颗粒的减振性能研究时,因“巴西果效应”的影响,设置3种不同的初始状态,如图 9所示。

图 9 颗粒系统初始状态图Fig.9 Initial state diagram of particle system

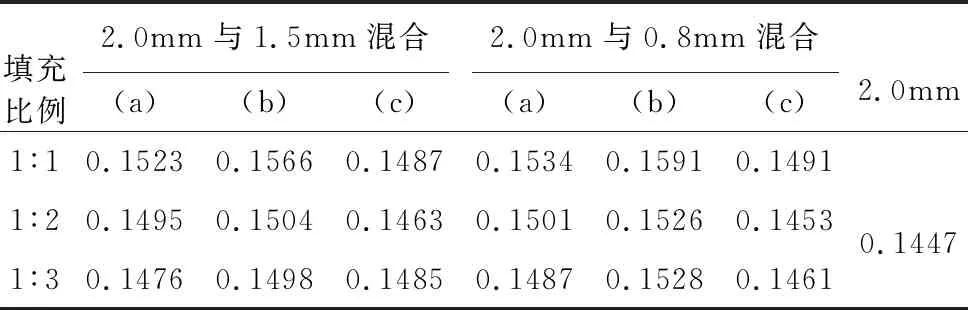

在激振力20 N、填充率50%的条件下,分析混合颗粒系统的初始状态、填充比例的不同对结构阻尼性能的影响规律,复合损耗因子如表 2所示。

表 2 不同颗粒系统的复合损耗因子Table2 Composite loss factors of different particle systems

从表 2中可以发现,填充2.0mm钢球颗粒时的复合损耗因子为0.1447,当掺入1.5mm或0.8mm的钢球组成混合系统时,结构的复合损耗因子提高了0.4%~10.0%。初始状态为如图 9(b)的混合系统,且填充不同粒径颗粒的质量比为1︰1时,结构的复合损耗因子最大,减振效果最佳;随着振动过程的持续进行,会出现“巴西果效应”或“反巴西果效应”,如图 9(a)、图9(c)所示,此时结构的复合损耗因子降低。上述实验结果表明:填充两种不同粒径的钢球颗粒能够使结构复合损耗因子进一步提高,但颗粒系统处于“巴西果效应”或“反巴西果效应”阶段,因振动响应产生成团运动时,粒径不同的颗粒产生分离现象,不等粒径颗粒间的接触面较小,导致等直径颗粒间的摩擦和碰撞效果居多,损耗因子变化并不显著;不同粒径的最佳质量比为1︰1,此时不等粒径颗粒间的接触面积也最大;掺入粒径更小的0.8 mm的钢球颗粒,进一步增加了不等粒径颗粒间的接触面,结构的复合损耗因子也得到了进一步提高。

2.3 颗粒密度的影响研究

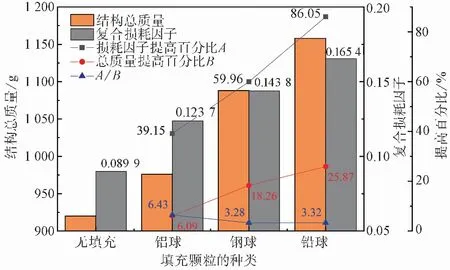

以激振力20 N、颗粒粒径为2.0 mm在填充率50%的条件为例,分析颗粒密度的不同对结构减振性能的影响规律,复合损耗因子和质量变化如图 10所示。

图 10 不同密度的填充颗粒的损耗因子和质量变化图Fig.10 Loss factor and mass change diagram of filled particles with different densities

根据图 10可以看出,相较于没有填充颗粒的约束阻尼结构,在填充率不变情况下,随着材料密度的增加,复合损耗因子提高由39.15%上升至86.05%,附加质量随之提高了6.03%~25.87%。填充颗粒密度的增加,使得单次摩擦和碰撞损耗更多的能量,提高了结构的减振性能,但与此同时也产生了更多的附加质量,由此对填充不同种颗粒情况下的单位质量增加百分比所提高的损耗因子中填充铝球时最高,值为6.43%。在外界其他因素一致的条件下,加入相同质量的铝球能够更大幅度的提高结构的复合损耗因子;加入相同体积的颗粒时,填充密度较大铅球颗粒时结构的复合损耗因子值最大,减振效果最好。

3 结论

通过对基于颗粒阻尼技术的约束阻尼结构进行运动状态研究和振动测试,并对测试结果进行时域和复合损耗因子分析,得出以下结论。

(1)随着填充率由10%增加至90%,基于颗粒阻尼技术的约束阻尼结构时域曲线衰减速度和复合损耗因子均呈现先增大后减小的趋势,且当填充率为50%~70%时,阻尼性能最为理想;对颗粒运动状态研究发现,填充率在10%~50%时的颗粒运动最为剧烈,几乎全部颗粒都参与了耗能运动,随着填充率进一步增加,腔体内空间的不足限制了颗粒的运动,阻尼性能降低。

(2)对于填充相同材料等粒径的颗粒而言,悬臂梁结构的复合损耗因子与颗粒的直径无关,其中时域衰减曲线凸峰值下降到2.5m/(s2·N)耗时仅差0.0039s;复合损耗因子极差值仅为0.0015;将不同粒径的钢球颗粒混合在一起研究发现,复合损耗因子进一步提高,不同粒径颗粒间的接触面最大时,提高最为显著。

(3)在外界其他因素一致的条件下,填充颗粒质量相同时,密度较小的铝球减振效果最好,控制体积不变时,密度较大的铅球复合损耗因子值最大,减振效果更佳。