高硫低品位硫酸渣“热液碱熔分”试验研究*

2021-06-23陈明军柏少军

陈明军, 丁 湛, 李 颉, 柏少军

(1.艾特森矿业科技开发有限公司,云南 昆明 650093;2.昆明理工大学 国土资源工程学院,云南 昆明 650093)

0 引言

硫酸渣是硫铁矿生产硫酸过程中产出的一种工业废渣,又称烧渣[1]。硫酸渣中铁的品位一般在30%~55%,同时含有Zn、Cu、Au、Ag 等有用成分及S、As等有害元素[2-5]。目前,我国硫酸渣的利用率不足30%,主要用于生产低附加值的产品,例如用于生产建筑材料和作为土壤改性剂。大部分硫酸渣长期堆存,从硫酸渣中释放的酸和有毒物质对堆存点环境造成了威胁[6]。我国在20世纪80年代中期就提出了资源化、无害化、减量化控制固体废物污染的政策。硫酸渣是一种非常有价值的二次资源,国家已经将其列入资源综合利用目录[7]。因此,开展硫酸渣二次利用研究,使其变废为宝,可为企业提高效益、减轻环境污染提供参考。

硫酸渣资源综合利用是国内外矿业、冶金、化工领域研究的热点。目前,低品位硫酸渣处理的常规方法主要有:磁选、重选、浮选、磁化焙烧和还原焙烧等[8]。由于低品位硫酸渣中矿物嵌布粒度细,致密共生关系复杂,常规的物理、化学方法难以实现铁矿物与脉石矿物的有效分离。磁化焙烧和还原焙烧因能耗高、处理方法的灵活度低而难以适应此类原料的加工。若采用传统炼铁方式处理,因入料铁品位低,将造成高炉利用系数下降、炼铁成本急剧增加;同时,部分有害元素硫将直接进入炼铁系统,对炼铁作业的顺利进行和生铁质量都有不良影响。因此,实现低品位硫酸渣中硫的深度脱除和铁品位的提高是开发利用此类资源的关键。

本文基于原料的性质和大量探索性试验,开发了 “热液碱熔分”工艺。该工艺具有以下优点:①可实现原料中有害元素S和SiO2、Al2O3等脉石矿物的深度同步脱除;②能耗低、处理方法灵活度高。同时,对工艺中的除杂提铁机理进行了分析,以期为类似硫酸渣的二次利用提供理论基础和技术支撑。

1 试验部分

1.1 试验原料和试剂

试验原料为云南某高硫低品位硫酸渣。原料粒度筛析结果表明,-74 μm粒级质量分数约为75.25%。原料化学多元素分析和铁物相分析结果如表1和表2所示。

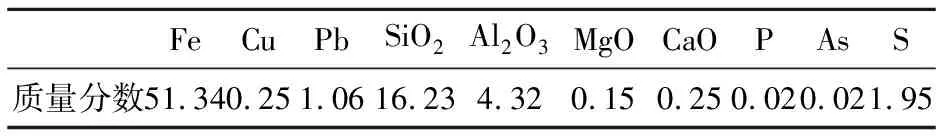

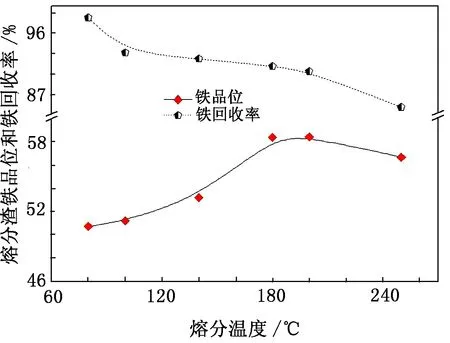

表1 原料化学多元素分析结果 单位:%

表2 铁物相分析结果 单位:%

由表1和表2可知:原料Fe品位为 51.34%,铁物相主要以赤褐铁矿的形式存在,占全铁的76.31%;S的质量分数高达1.95%,主要以硫化铁形式存在;其他有色金属含量较低;杂质矿物主要由SiO2和Al2O3组成,质量分数分别为16.23%和4.32%。因此,该硫酸渣是一种潜在的炼铁原料,原料中S、SiO2和Al2O3的有效脱除对此类硫酸渣的开发利用具有十分重要的意义。试验所用试剂主要为氢氧化钠和二甲基硅油。

1.2 试验设备

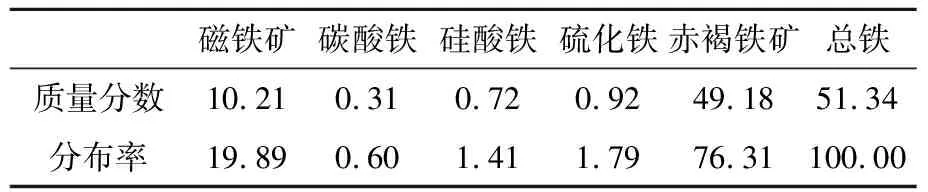

试验采用自制的具有搅拌功能和温度控制功能的油浴锅(如图1所示)进行热液碱熔分试验,采用扫描电子显微镜/X射线能谱仪(SEM-EDS)分析样品特性,采用AA700 原子吸收分光光谱仪测定元素含量。

图1 油浴锅实验示意图

1.3 试验方法

称取原料20 g置于反应装置中,添加不同质量分数的氢氧化钠溶液,液固比为2∶1,在油浴锅中进行热液碱熔分。熔分结束后,洗涤熔分渣3次,然后进行固液分离,烘干滤渣、称质量,并分析其中Fe的品位以计算Fe的回收率。以熔分渣Fe品位和Fe的回收率作为评价指标探讨主要影响因素(氢氧化钠质量分数、熔分温度和熔分时间)对试样提铁除杂的影响。

2 试验结果与讨论

2.1 高硫低品位硫酸渣热液碱熔分的基础理论分析

高硫低品位硫酸渣是黄铁矿氧化焙烧后的产品,因入料的黄铁矿品位低,或氧化焙烧过程中黄铁矿未能充分转化,以致烧渣中硫含量较高,铁品位较低,有害元素S基本赋存在硫化矿物中,脉石矿物主要为SiO2和Al2O3。采用HSC Chemistry V6.0软件计算了高硫低品位硫酸渣热液碱熔分中主要矿物组分化学反应的吉布斯自由能变化值△G,结果如图2所示。

图2 热液碱熔分中主要矿物组分化学反应的△G计算结果

由图2可知,在温度为80~300 ℃、NaOH热液碱熔分时,硫酸渣中主要矿物组分(Fe2O3、SiO2、Al2O3、FeS2和FeS)与NaOH反应的△G均小于零,表明上述反应均可自发进行。同时,由于Fe2O3与NaOH反应的△G相对较高,Fe2O3向NaFeO2转变的热力学趋势没有SiO2、Al2O3、FeS2、FeS与NaOH反应的强。因此,难溶性的FeS2、FeS、SiO2、Al2O3将优先分别转变为可溶性的Na2SO4(Na2SO3)、Na2S、Na2SiO3、NaAlO2,并在后续洗涤过程中得以脱除,从而实现硫酸渣品质的提升。由于Fe2O3在热液碱熔分时将发生溶解,进而造成铁的损失,因此热液碱熔分的试验因素对于高硫低品位硫酸渣的分选指标具有重要影响。

2.2 高硫低品位硫酸渣碱液熔分试验

分别进行了NaOH质量分数、熔分温度和熔分时间对熔分渣铁品位和铁回收率的影响试验,进而确定热液碱熔分试验的推荐参数。

2.2.1 NaOH质量分数的影响

在熔分温度为180 ℃、熔分时间为60 min、液固比为2∶1的条件下,考查了NaOH质量分数对熔分渣铁品位和铁回收率的影响,试验结果如图3所示。

图3 NaOH质量分数试验结果

由图3可知:当NaOH质量分数从5%增加到30%时,铁品位从52.26%升至57.73%,铁回收率从93.45%降至91.25%;当NaOH质量分数进一步增加到50%时,铁品位和铁回收率显著下降。因此,推荐的NaOH质量分数为30%。热液碱熔分中SiO2和Al2O3的大量溶解促使铁品位升高,但部分氧化铁矿物发生溶解造成了铁的损失。另一方面,碱金属的铝硅酸盐水合物在高NaOH质量分数下会以凝胶的形式沉淀出来,当该凝胶覆盖在反应物料表面时,将阻碍NaOH与SiO2和Al2O3之间苛性反应的进行,致使熔分渣Fe品位降低。其中涉及的主要化学反应式如下[9-10]:

1)低NaOH质量分数

(1)

+H2O。

(2)

2)高NaOH质量分数

(3)

2.2.2 熔分温度的影响

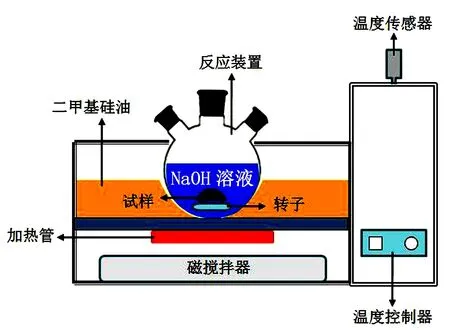

在NaOH质量分数为30%、熔分时间为60 min、液固比为2∶1的条件下,考查了熔分温度对熔分渣铁品位和铁回收率的影响,试验结果如图4所示。

图4 熔分温度试验结果

由图4可知,熔分温度对熔分渣铁品位和铁回收率具有重要影响,当熔分温度低于200 ℃时,熔分温度的升高有利于铁品位的升高。分析认为:熔分温度的升高可以加快NaOH与SiO2和Al2O3之间苛性反应的强度。当熔分温度进一步升至250 ℃时,铁回收率急剧下降,铁品位也降至56.68%。熔分温度过高促进了氧化铁的溶解,铁损失严重。因此,推荐的熔分温度为200 ℃。

2.2.3 熔分时间的影响

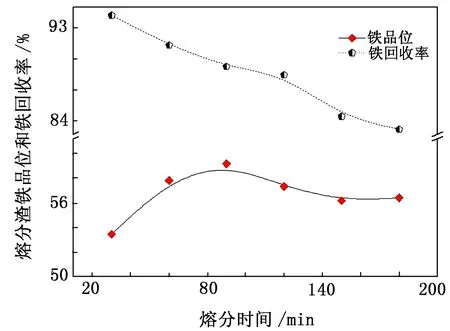

在NaOH质量分数为30%、熔分温度为200 ℃、液固比为2∶1的条件下,考查了熔分时间对熔分渣铁品位和铁回收率的影响,试验结果如图5所示。

图5 熔分时间试验结果

由图5可知:熔分时间对熔分渣指标的影响较大;当熔分时间低于90 min时,随着熔分时间的延长,熔分渣铁品位升高,铁回收率下降;熔分时间由90 min增加到180 min时,熔分渣铁品位和铁回收率分别降至56.43%和83.21%。因此,NaOH与SiO2、Al2O3等酸性脉石矿物的苛性反应在90 min内基本完成,此时熔分渣铁品位和铁回收率分别为59.21%和89.25%,熔分时间过长将使得熔分渣中铁损失严重。

2.3 样品的特性研究

2.3.1 样品的XRD分析

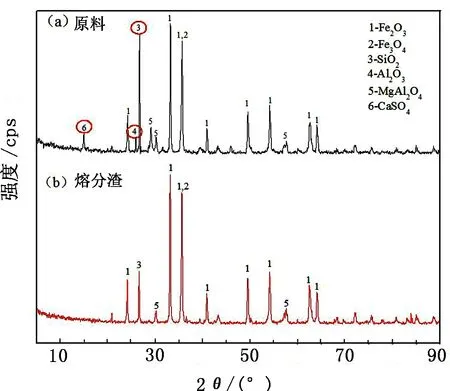

为探究热液碱熔分前后样品中物相的转变规律,对原料和熔分渣样品(熔分温度200 ℃、熔分时间90 min、NaOH质量分数30%、液固比2∶1)进行了XRD分析,结果如图6所示。

图6 样品XRD分析结果

由图6可知,原料的物相以Fe2O3和Fe3O4为主,脉石矿物主要为SiO2、Al2O3、MgAl2O4和CaSO4。熔分渣样品中Fe2O3和Fe3O4衍射峰的强度增强,SiO2、Al2O3和CaSO4的衍射峰消失,MgAl2O4衍射峰的强度减弱。这表明热液熔分过程中NaOH与上述脉石矿物发生了一系列的苛性反应,促使其向可溶性物质发生不同程度的转变,进而实现高硫低品位硫酸渣中杂质的脱除和铁品位的提高。

2.3.2 样品的SEM-EDS分析

为进一步分析高硫低品位硫酸渣热液碱熔分过程中主要元素(Fe、O、S、Si)的迁移和富集规律,对原料和熔分渣样品进行了SEM-EDS分析,结果如图7和图8所示。

图7 原料样品的SEM-EDS分析结果

图8 熔分渣样品的SEM-EDS分析结果

由图7(a)可知,原料中矿物主要呈白色和深灰色不规则颗粒状,分布粒径在50 μm以下。能谱分析结果显示白色颗粒中Fe、O和S质量分数较高,基本不含Si;深灰色颗粒中主要元素为Si和O[见图7(b)和图7(c)]。点1中元素Fe和O的质量分数分别为85.07%和10.54%,由此推断白色颗粒主要为氧化铁矿物;点2中元素Si、O和Al的质量分数分别为83.20%、10.23%和5.43%。图8(a)中深灰色颗粒呈现石英和铝硅酸盐矿物组分特征,熔分渣中白色颗粒出现了聚集, 深灰色颗粒明显减少。图8(b)的能谱分析结果表明,图8(a)中区域1元素Fe、O和Si的质量分数分别为78.26%、21.61%和1.30%。对比原料SEM-EDS分析结果可以得出,原料经过热液碱熔分后,Fe、O元素明显富集,S、Si、Al元素由难溶性矿物向可溶性矿物转变,这是热液碱熔分可以实现提铁降杂的根本原因所在。样品的SEM-EDS分析结果和热液碱熔分试验结果、样品的XRD分析结果相吻合。

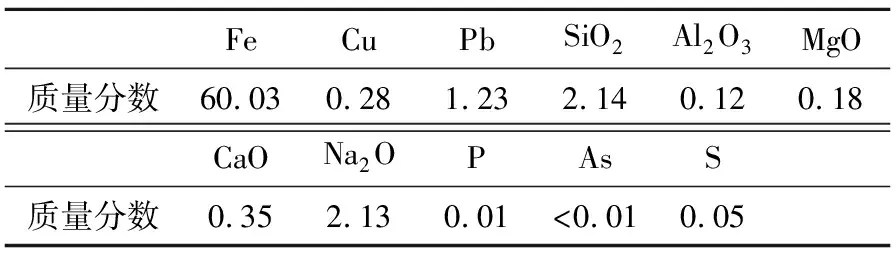

2.3.3 熔分渣样品化学多元素分析

在推荐的试验条件下所得的熔分渣样品的化学多元素分析结果如表3所示。由表3可知,熔分渣中铁品位高达60.03%,SiO2、Al2O3和S质量分数分别为2.14%、0.12%和0.05%。与原料样品化学多元素分析结果相比,铁品位提高了近9个百分点。熔分渣中有害元素S、As和P的质量分数均能满足铁精矿质量标准,其可作为一种良好的炼铁原料。因此,热液碱熔分可以实现高硫低品位硫酸渣中铁组分的有效富集和杂质的脱除。

表3 熔分渣样品化学多元素分析结果 单位:%

3 结论

a.原料中Fe品位为 51.34%,铁物相主要以赤褐铁矿的形式存在,占全铁的76.31%;S的质量分数高达1.95%;杂质矿物SiO2和Al2O3的质量分数分别为16.23%和4.32%。实现原料中S、SiO2和Al2O的有效脱除是该硫酸渣二次利用的关键。

b.基础理论分析结果表明,NaOH热液碱熔分过程中难溶性的FeS2、FeS、SiO2和Al2O3将优先分别转变为可溶性的Na2SO4(Na2SO3)、Na2S、Na2SiO3和 NaAlO2,Fe组分也随之溶解,但Fe组分溶解的热力学趋势相对滞后,因此实现了高硫低品位硫酸渣品质的提升。

c.热液碱熔分试验的推荐条件为:NaOH质量分数30%,熔分温度200 ℃,熔分时间90 min。熔分渣铁品位为60.03%,SiO2、Al2O3和S质量分数分别为2.14%、0.12%和0.05%,其可作为一种良好的炼铁原料。

d.样品的特性研究结果表明,高硫低品位硫酸渣经过热液碱熔分后,Fe、O元素明显富集,S、Si、Al元素由难溶性矿物向可溶性矿物发生了转变,这是热液碱熔分可以实现提铁降杂的根本原因所在。本研究成果可为类似硫酸渣的二次利用提供理论基础和技术支撑。