半焦与洗中煤混燃特性及动力学分析

2021-06-19陆茂荣

赵 蕾,黄 森,陆茂荣

(1.国家能源费县发电有限公司,山东 临沂 273400;2.国能南京煤炭质量监督检验有限公司,江苏 南京 210031)

0 引言

煤炭作为我国火力发电的主要燃料,在电力行业中占据重要地位,截止2018年底,燃煤机组的发电量达到68.3%[1],为提高煤炭的使用效率,节约经济运行成本,降低燃煤过程中污染物的排放[2],许多燃煤电厂采用混煤掺烧措施来满足机组安全性和经济性要求。

半焦,俗称兰炭,占我国煤炭资源总储量的55%[3-4],具有高化学活性、高电阻率、市场价格低等特点,广泛用于钢铁冶金、塑料添加剂、半焦吸附剂、催化剂等方面。但近年来我国以低阶煤为原料的热解产业快速发展,半焦产量过剩,造成半焦企业亏损,环境得不到有效治理,如何实现半焦高效、清洁、稳定的利用,仍然是一个亟待解决的难题。洗中煤占我国原煤储量的7%~8%[5],主要用于燃煤电厂锅炉,但低热值、高水量和高灰分,在生产实际中易造成给煤机阻塞、受热面结渣、低温省煤器磨损及脱硫脱硝输灰困难等问题。

为改善洗中煤的燃烧特性,提高煤粉在锅炉中的利用率,许多学者进行了煤粉混燃研究[6-10]。沈炳耘[11]、章祥林[12]等采用热重法将洗中煤和煤矸石混燃,发现混煤有助于燃烧,且燃烧后期作用更显著,掺入洗中煤越多,燃尽指数和综合燃烧指数都增加。张锦萍[13]、王擎[14]、彭政康[15]等将烟煤、桦甸油页岩与半焦进行混燃发现两者存在交互作用,混燃特性介于两者之间,可燃性指数、综合燃烧特性指数及活化能得到改善,促进煤粉燃烧。黄定寅[16]、朱成成[17]、张红玉[18]等采用稻壳可燃垃圾进行混煤燃烧以降低污染物排放,提高燃烧性能。魏延华等[19-21]采用煤泥进行锅炉燃烧以提高电厂效益。由此表明,采用混燃技术对煤粉燃烧有很大影响。

本文采用非等温热重法研究燃煤电厂半焦和洗中煤混燃的燃烧特性及交互作用,同时根据Coasts-Redfern积分法进行动力学特性分析,探讨半焦对洗中煤燃烧的影响,为实际生产中燃煤电厂锅炉掺烧混燃高效利用提供新思路。

1 实验部分

1.1 煤样

实验原料选用半焦(s)和洗中煤(m),煤样配比分别1∶3,1∶1,3∶1,记为sm-1、sm-2、sm-3,煤样工业分析和元素分析结果见表1。

表1 煤样的工业分析与元素分析(ad)

在10kV的工作电压下,采用JSM-6510LV扫描电镜对洗中煤和半焦进行微观形貌的分析,放大倍数2000倍,如图1所示。半焦表面凹凸不平,大小不规则,边缘尖锐,有孔隙,利于反应气体在孔表面和内部传热传质,为燃烧反应提供足够场所,加快半焦燃烧反应速率;而洗中煤呈分散状态,表面封闭、无孔隙,不利于气体传输。

图1 洗中煤和半焦的SEM照片

1.2 实验参数及方法

实验参数:选取样品各10mg,粒径150~180目,总气量为50mL/min,N2为保护气,反应气氛为空气。

实验方法:将称量准确的样品均匀平铺在坩埚内放入热重分析仪,先用N2吹扫20min,之后换成空气以5℃/min的升温速率从室温升至1200℃,热分析仪自动绘制出煤样的TG和DSC曲线。为保证实验结果准确,重复实验3次。

1.3 主要燃烧特性参数

由热重曲线可得出以下重要燃烧特性参数[22]:Ti,着火温度,℃,代表煤粉点燃的难易程度;Tb,燃尽温度,℃;ft,燃尽率,%;(dw/dt)max1和(dw/dt)max2分别表示第一个和第二个的最大失重速率,%/min;Tmax1和Tmax2分别表示第一个和第二个最大失重速率对应温度,℃;DSCmax1和DSCmax2分别表示第一个和第二个最大热流速率,mw/mg;TDSC1和TDSC2分别表示第一个和第二个最大热流速率对应温度,%;SN,综合燃烧特性指数(mg2·min-2·K-3),表示最大失重速率与平均失重速率之积正比于着火温度的平方与燃尽温度之积,表示燃料的着火及燃尽性能,指数越大,综合燃烧性能越好。

2 结果与分析

2.1 单一煤种的热重特性曲线

图2为单独半焦和洗中煤的TG/DTG/DSC变化图。

TG(Thermogravimetry),称热重法,表示物质的质量随温度(时间)的变化。

DTG (Differential thermal gravity),微分热重法,表示物质质量变化率与温度(时间)的函数关系,是TG曲线对温度(时间)的一阶导数,是一个热失重速率的峰形曲线。DSC (Differential scanning calorimetry),表示物质热量(吸热或放热)随时间(温度)的变化曲线。

从图2(a)TG曲线可以看出,半焦的TG曲线提前于洗中煤,洗中煤燃烧失重分为两次,第一次在360℃前,质量损失约2%,由脱水引起。第二次在360~600℃,质量损失约84%,由挥发分析出燃烧和固定碳燃烧引起。

半焦燃烧失重两次,第一次在300℃前,质量损失4%,第二次在300~600℃,质量损失84%。600℃之后,两种煤的TG曲线趋于水平,说明煤粉燃尽,剩余一些难分解物质。

分析图2(b)和(c),在501℃时,洗中煤的DTG和DSC均出现单峰,而半焦的DTG和DSC均出现双峰,且这两个峰有部分重叠。洗中煤和半焦的燃烧特性参数如表2所示。

图2 洗中煤和半焦的TG/DTG/DSC曲线

结合表2中洗中煤和半焦的特性分析,在396℃时,出现第一个失重峰和放热峰,由挥发分析出燃烧引起,在575℃时,第二个失重峰和放热峰出现,由固定碳燃烧引起,且第二个峰值比第一个大,部分挥发分较早析出,孔隙结构变大,煤颗粒结构出现空洞,生成碳活性位点,在矿物质的催化作用,促进氧气从气相到碳表面扩散,加大与碳接触进行燃烧反应,出现双峰。由于半焦挥发分含量小于固定碳含量(挥发分为16.95%,固定碳为68.95%),所以燃烧后期燃烧速率加快。

从表2可知,半焦的着火性能、燃尽率及综合燃烧特性指数优于洗中煤,燃烧性能较好。

表2 洗中煤和半焦的燃烧特性参数

2.2 洗中煤与半焦混燃的热重特性曲线

图3表示不同比例的洗中煤与半焦混燃的TG/DTG/DSC曲线图。从图3(a)看出,当半焦与洗中煤按不同比例混燃时,混煤的TG曲线随半焦比例增加向低温区移动,着火温度降低,由于半焦着火温度较低,含灰量低于洗中煤,易与氧气发生反应,加大半焦在燃烧过程中对氧气的竞争,随燃烧过程的不断进行,氧量降低,导致洗中煤燃尽性能变差,降低着火温度,TG曲线逐渐趋向于半焦的TG曲线,表明半焦与洗中煤混燃发生协同作用。从图3(b)和(c)看出,混煤的DTG/DSC曲线均出现两个峰值,且第二个峰值比第一个大,表明燃烧后期燃烧速率比前期燃烧快,混煤的DTG/DSC燃烧特性曲线与半焦燃烧特性曲线相似。

图3 洗中煤和半焦混燃的TG/DTG/DSC曲线

从表3可知,当混煤比例由1∶3增加到3∶1时,最大失重速率增加0.36 (%/min),热流速率增加0.89(mw/mg),着火温度降低9℃,燃烬率和综合燃烧特性指数分别增加了5%和2.02(min2·K3),当半焦∶洗中煤=3∶1时,混煤比例达到最佳。

表3 洗中煤和半焦混燃的燃烧特性参数

实验结果发现,煤样的燃烧性能由强到弱为:半焦>混煤(sm-3)>混煤(sm-2)>混煤(sm-1)>洗中煤(m)。同洗中煤相比,混煤的着火温度由445℃降到355℃,燃尽率由77.9%增到87.9%,综合燃烧特性指数由3.58(min2·K3)增加到5.51(min2·K3)。

综上分析,表明半焦改善洗中煤的燃烧特性,混煤燃烧特性趋向于半焦。

添加半焦比例越多,燃烧生成的灰分增多,均匀分散在碳表面,随燃烧反应的进行,碳孔隙结构变大,活性位点增多,灰分中所含金属氧化物(CaO、Fe2O3)对碳燃烧起催化作用,燃烧反应剧烈。

2.3 洗中煤和半焦的交互作用

为探究洗中煤与半焦混燃过程中是否发生交互作用,参考文献[23]得出不同配比的洗中煤与半焦混燃的理论与实际的失重曲线,计算公式如下:

(dm/dt)sm=Ws×(dm/dt)s+

Wm×(dm/dt)m

(1)

式中:Ws和Wm分别为半焦和洗中煤在混合样中所占的质量比例,%;(dm/dt)sm、(dm/dt)m和(dm/dt)s分别为实验得到的半焦、洗中煤及其混煤的实际失重速率,%/min。

图4为洗中煤与半焦混燃理论和实际DTG曲线对比。从图4可以看出,混煤两条曲线存在偏离,表明半焦和洗中煤混燃在燃烧前期和后期都发生交互作用,当混煤比例由1∶3增加到3∶1时,第一个最大失重速率增加了0.36 (%/min),第二个最大失重速率降低了0.58 (%/min),燃烧前期,半焦挥发分快速析出燃烧,局部烟气温度上升,加快洗中煤燃烧速率;410℃后,质量减少的速度减缓,燃烧后期处于缺氧状态,阻碍洗中煤的着火与燃尽。

图4 洗中煤和半焦混燃理论与实际DTG曲线对比

2.4 洗中煤与半焦混燃的动力学分析

根据Coats-Redfern[24-25]积分法,求出洗中煤和半焦混合燃烧过程的动力学参数。选取升温速率较低(5℃/min),近似视为一级反应(n=1),反应方程如下:

(2)

将升温速率代入式(2),两边分别从0~α、T0~T积分,由于T0起始温度较低,近似为0,反应速率忽略不计,得:

(3)

经整理得:

(4)

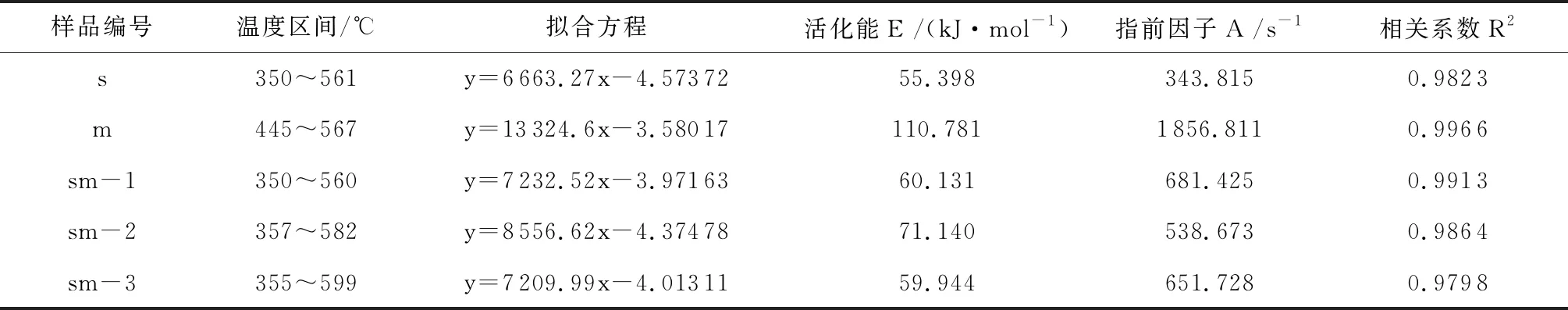

表4 洗中煤与半焦混燃的燃烧动力学参数

表4为洗中煤与半焦混燃的燃烧动力学参数,温度区间为着火温度到燃尽温度。从表4看出,单独半焦和洗中煤燃烧时活化能分别为55.39kJ/mol和110.78kJ/mol,半焦(9.79%)灰分含量低于洗中煤(33.54%),在燃烧过程中生成的灰分会将未燃尽的碳包裹起来,增加了碳燃烧扩散阻力和传热阻力,导致洗中煤活化能升高。当混煤比例由1∶3增加到3∶1时,混煤活化能和指前因子均降低,但介于半焦与洗中煤之间,且两者变化规律一致,存在动力学补偿效应,表明两种煤在燃烧过程中存在协同交互作用,降低了混煤活化能,提高混煤活性。燃烧过程采用一级反应模型进行动力学拟合,得相关系数R2在0.9798~0.9966,表明在燃烧过程中符合一级化学反应。

3 结语

(1)根据燃烧特性曲线可知,洗中煤在501℃出现一个失重峰,半焦在396℃和575℃时出现两个失重峰,且第二个最大失重速率大于第一个最大失重速率,半焦燃烧特性优于洗中煤,其中着火温度比洗中煤低,燃尽率、综合燃烧特性指数比洗中煤高。

(2)添加半焦改善了洗中煤的燃烧特性,随半焦比例增加,混煤燃烧特性趋于半焦,与洗中煤相比,着火温度降低,燃尽温度、燃尽率、最大失重速率及综合燃烧特性指数均升高。当半焦∶洗中煤=3∶1时,燃烧效果最佳。

(3)通过比较混燃过程中理论和实际的DTG曲线,发现半焦和洗中煤在混燃过程中发生交互作用,随半焦配比增加,交互作用增强。

(4)根据Coats-Redfern积分法对混煤进行动力学分析,相关系数R2在0.9798~0.9966,混燃燃烧过程服从一级化学反应,混煤活化能和指前因子介于半焦与洗中煤之间。