核电汽轮机末级长叶片材料的疲劳性能研究

2021-06-19侍克献张作贵田根起杨昌顺王延峰

侍克献, 张作贵, 田根起, 杨昌顺, 王延峰

(上海发电设备成套设计研究院有限责任公司,上海 200240)

末级长叶片是核电汽轮机的关键部件,由于第三代核电反应堆机组容量的增加,末级长叶片的长度进一步加长,CAP1400末级长叶片的长度已达到1 800 mm。长叶片在运行时从根部到顶部会经受不同的蒸汽流动,负荷变化非常剧烈。而且由于叶片长度增加,离心力和各种激振力的影响也随之增大。在启停过程中,由于温度分布不均匀,容易产生较大的热应力,同时叶片承受的热载荷和力载荷引起的合成应力也较大,这种载荷通常被定义为低周疲劳载荷,1次启停为1个周次。在汽轮机带负荷稳定运行过程中,由叶片自重引起的应力以及离心力和热应力的共同作用导致的损伤属于高周疲劳损伤,叶片旋转1次为1个周次。因此,可以把叶片从启动、稳定转动到停机的1次运行过程定义为若干次高周疲劳和1次低周疲劳[1]。从统计数据来看,疲劳破坏是叶片的主要失效形式[2],因此开展长叶片的疲劳性能研究对提高核电机组的可靠性和安全性具有重要意义。

1Cr12Ni3Mo2VN新型马氏体耐热钢添加了Mo、V、Ni和N等合金元素,具有更好的韧性、高温强度、高温组织稳定性和抗高温蒸汽腐蚀能力,被用于制造超(超)临界火电汽轮机叶片和大型核电汽轮机的末级长叶片[3-4]。笔者针对国内某公司采用该材料生产的CAP1400核电汽轮机1800型末级长叶片锻件进行取样并开展低周疲劳试验,研究叶片材料的疲劳循环特性、循环应力-应变曲线、应变-寿命关系以及疲劳断口形貌特征,并比较了采用Manson-Coffin模型、Langer模型以及三参数幂函数能量法进行疲劳寿命预测的结果。

1 叶片材料

本文研究的材料为国内某公司生产的CAP1400核电汽轮机末级长叶片锻件材料,材料牌号为1Cr12Ni3Mo2VN,该末级长叶片锻件采用电炉冶炼和电渣重熔生产工艺。在叶片锻件叶根位置沿纵向取样进行化学成分、金相组织和拉伸性能分析,以及透射电镜观察和低周疲劳试验。分别采用ZEISS Axiovert 200MAT型光学显微镜和JEOL JEM-2100型透射电镜对叶片材料的组织形貌和析出相等进行观察和分析,其中透射试样在Struers Tenupol-5型电解双喷仪上进行减薄直至中心穿孔。

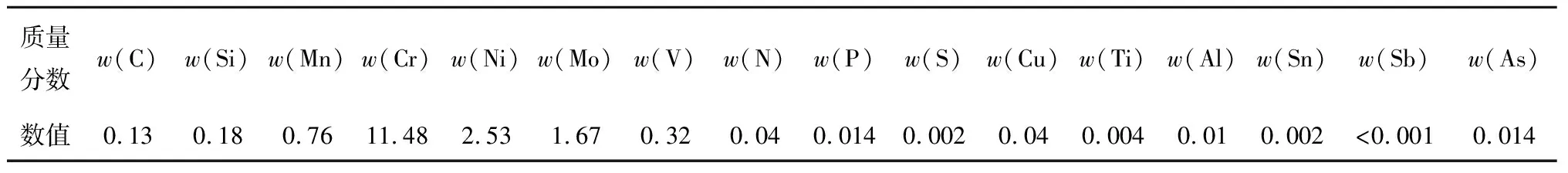

表1为末级长叶片材料1Cr12Ni3Mo2VN的化学成分,其中有害元素总质量分数非常低。图1给出了1Cr12Ni3Mo2VN叶片材料的显微组织,显微组织为回火马氏体,晶粒整体比较均匀,晶粒度评级为6级。图1的显微分析表明该材料夹杂物含量较低,具有较高的纯净度。1Cr12Ni3Mo2VN的力学性能见表2。该材料的化学成分、有害元素含量、显微组织、晶粒度、夹杂物含量以及力学性能指标等均符合GB/T 8732—2014《汽轮机叶片用钢》规范要求。

表1 1Cr12Ni3Mo2VN的化学成分

表2 1Cr12Ni3Mo2VN的力学性能

图1 1Cr12Ni3Mo2VN叶片材料的显微组织

图2为1Cr12Ni3Mo2VN叶片材料的透射电镜组织形貌。图2(a)为典型马氏体板条形貌,图2(b)显示马氏体板条内部存在较多的位错,图2(c)显示马氏体板条内及界面处存在大量弥散分布的细小碳化物。马氏体板条内的位错可以起到相变强化的作用,大量的纳米级第二相粒子弥散析出可以阻碍位错的运动,从而提高材料的抗塑性变形能力。

(a)

2 低周疲劳试验

2.1 试验方法

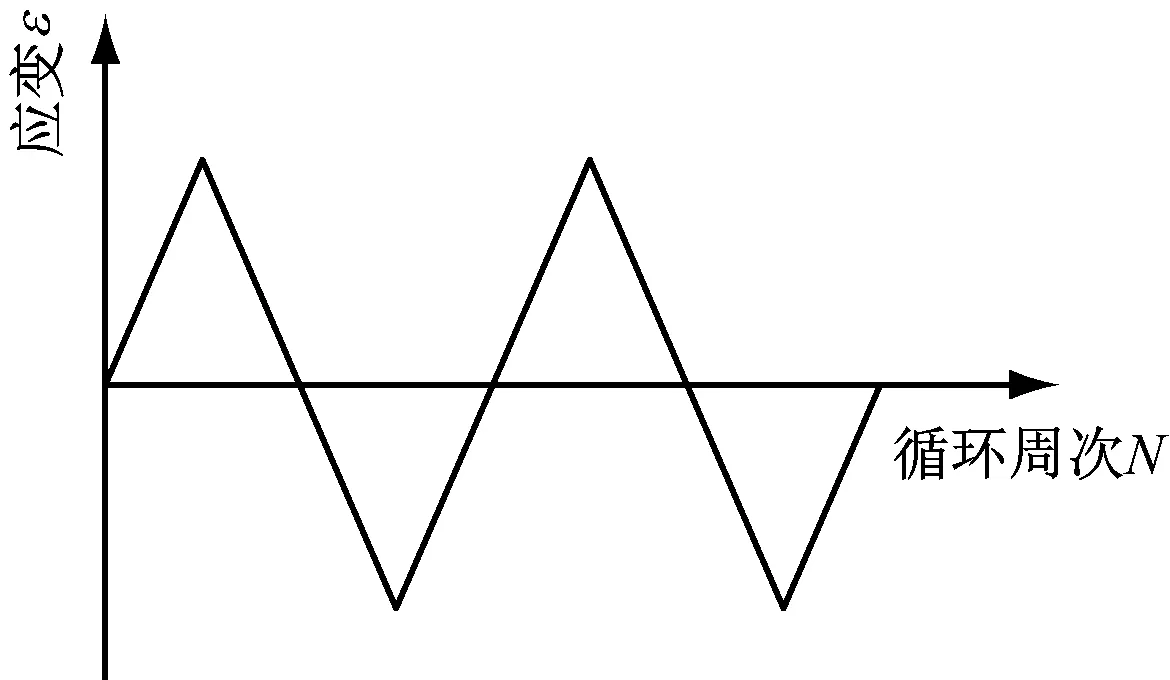

低周疲劳试验按照GB/T 15248—2008 《金属材料轴向等幅低循环疲劳试验方法》在室温环境下进行,试验设备为INSTRON电液伺服疲劳试验机。试样标距段直径为10 mm,标距段长度为22 mm,引伸计标距为12.5 mm。低周疲劳试验载荷波形见图3,应变比为-1,应变速率为4×10-3s-1,总应变幅分别为0.4%、0.6%、0.8%、1.0%和1.2%。选取循环峰值应力下降到稳定峰值应力75%的循环周次N25作为低周疲劳失效循环周次Nf。

图3 低周疲劳试验载荷波形

2.2 循环响应特性

图4为1Cr12Ni3Mo2VN叶片材料的低周疲劳循环峰值应力响应曲线,其中横坐标循环周次采用对数坐标表示。从图4可以看出,叶片材料的循环峰值应力随循环周次增加逐渐降低,表现为循环软化特征。从循环峰值应力-循环周次曲线上可以看出其循环特性分为3个阶段:即循环峰值应力随着循环周次增加而快速下降的初始软化阶段,这一阶段占循环寿命的比重非常小;循环峰值应力随着循环周次增加缓慢降低并趋于平稳的稳定循环阶段,这一阶段占到循环寿命的绝大部分;循环应力峰值快速下降的第三阶段,这一阶段占到循环寿命的较小部分。这3个阶段分别对应于微观裂纹的萌生阶段、微观裂纹稳定扩展阶段以及宏观裂纹失稳扩展阶段。

图4 1Cr12Ni3Mo2VN叶片材料的循环峰值应力响应曲线

2.3 循环应力-应变曲线

材料的循环应力-应变曲线反映了材料在不同循环应变幅作用下的应力幅响应,是疲劳设计中的重要性能数据。材料的总应变幅由弹性应变幅和塑性应变幅组成,其中塑性应变幅与稳定循环应力幅在双对数坐标系中存在线性关系,即有

Δεt/2=Δεe/2+Δεp/2

(1)

(2)

将式(2)代入式(1)中,即可得到用于描述应变幅和稳定循环应力幅关系的Ramberg-Osgood模型[5],其表达式为

(3)

式中:Δεe/2、Δεp/2和Δεt/2分别为弹性应变幅、塑性应变幅和总应变幅;Δσ为稳定循环应力范围;Δσ/2为稳定循环应力幅;E为弹性模量;K′为循环硬化系数;n′为循环硬化指数。

对稳定循环应力幅和塑性应变幅在双对数坐标系中进行线性拟合,可以求出K′和n′。

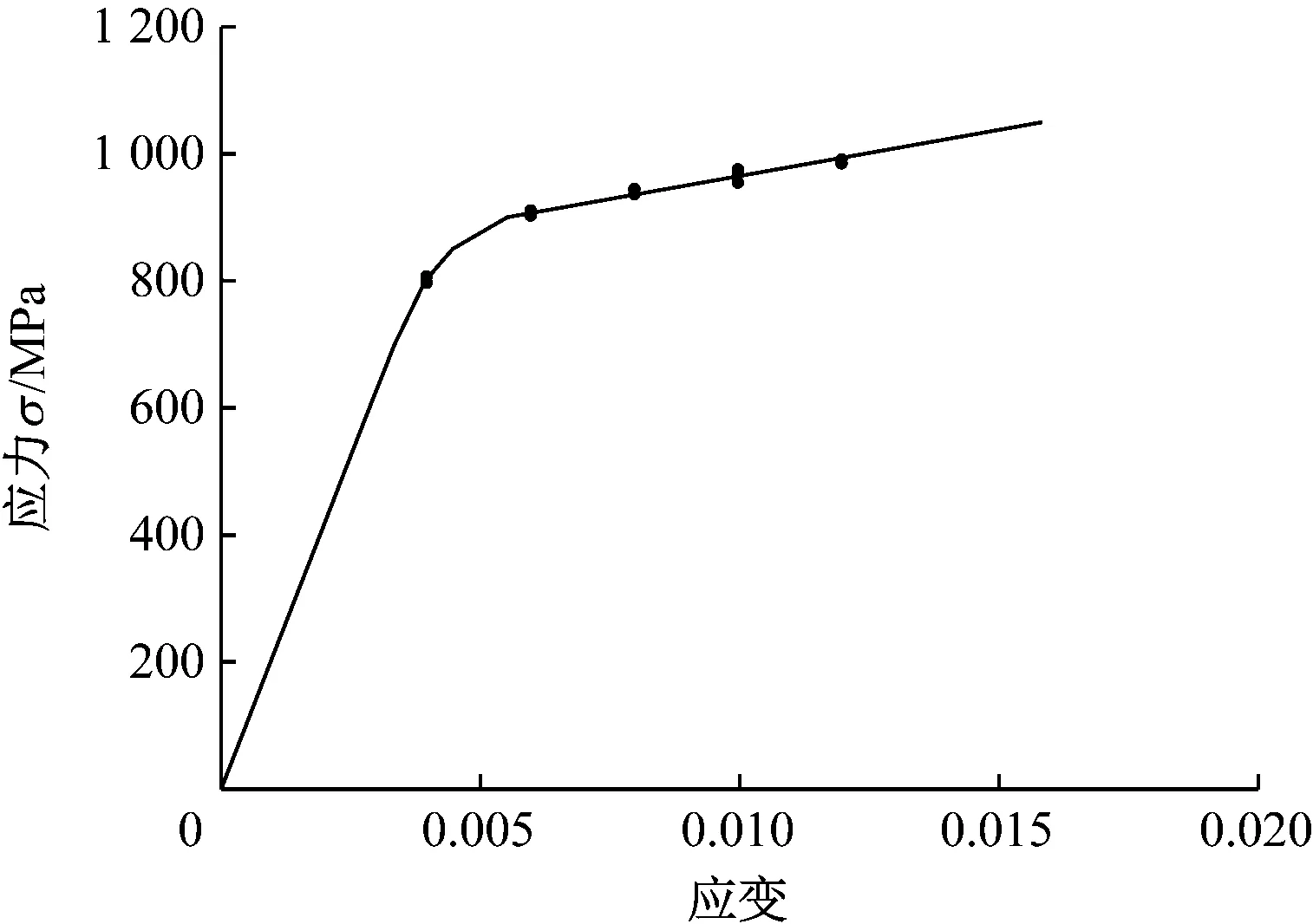

选取0.5Nf循环周次的循环应力幅作为稳定循环应力幅,根据0.5Nf循环周次的应力应变滞后回线计算出对应的塑性应变幅和弹性应变幅。叶片材料的稳定循环应力幅、塑性应变幅和弹性应变幅见表3。图5给出了1Cr12Ni3Mo2VN叶片材料的稳定循环应力-应变曲线。

表3 1Cr12Ni3Mo2VN叶片材料的低周疲劳试验数据

图5 1Cr12Ni3Mo2VN 叶片材料的循环应力-应变曲线

2.4 应变-寿命曲线

1910年,Basquin基于高周疲劳试验数据,指出应力幅和发生循环破坏的失效反向数在双对数坐标系中存在直线关系[6],其表达式为

(4)

且稳定循环应力幅与弹性应变幅存在线性关系,即

(5)

疲劳载荷循环加载期间会产生塑性变形,总应变幅越大,产生的塑性变形越大,而塑性变形会显著降低疲劳寿命。Coffin[7]和Manson[8]分别在对核反应堆和航天设备的低周疲劳试验数据进行分析的基础上,提出塑性应变幅与发生循环破坏的失效反向数在双对数坐标系中也存在直线关系,其表达式为

(6)

将式(5)和式(6)代入式(1)中,即可得到用于描述疲劳应变-寿命关系的Manson-Coffin-Basquin模型,也称Manson-Coffin模型,其表达式为

(7)

Manson-Coffin模型实现了疲劳寿命研究从定性研究到定量研究的突破,是一种较为常用的疲劳寿命预测方法,ASTM E 606—2012 《应变控制疲劳试验方法》和 GB/T 15248—2008 《金属材料轴向等幅低循环疲劳试验方法》均采用该模型。1Cr12Ni3Mo2VN叶片材料的循环应力-应变Ramberg-Osgood模型和应变-寿命Manson-Coffin模型的各项参数拟合结果见表4。

表4 1Cr12Ni3Mo2VN叶片材料的低周疲劳参数

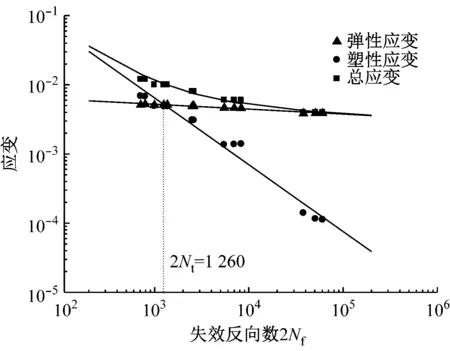

图6为1Cr12Ni3Mo2VN叶片材料的应变-寿命曲线。图6中,Δεe/2-2Nf双对数曲线与Δεp/2-2Nf双对数曲线的交点所给出的寿命值为过渡寿命2Nt,此处弹性应变所造成的损伤与塑性应变所造成的损伤相等。当失效反向数2Nf小于过渡寿命2Nt时,塑性应变对疲劳寿命的贡献大于弹性应变的贡献;当失效反向数2Nf大于过渡寿命2Nt时,弹性应变对疲劳寿命的贡献大于塑性应变的贡献。由图6可以看出,在循环周次105次及以上的高周疲劳区域,作为一种屈强比极高的材料,塑性应变对叶片疲劳寿命的影响变得非常小。

图6 1Cr12Ni3Mo2VN叶片材料的应变-寿命双对数曲线

2.5 疲劳断口形貌

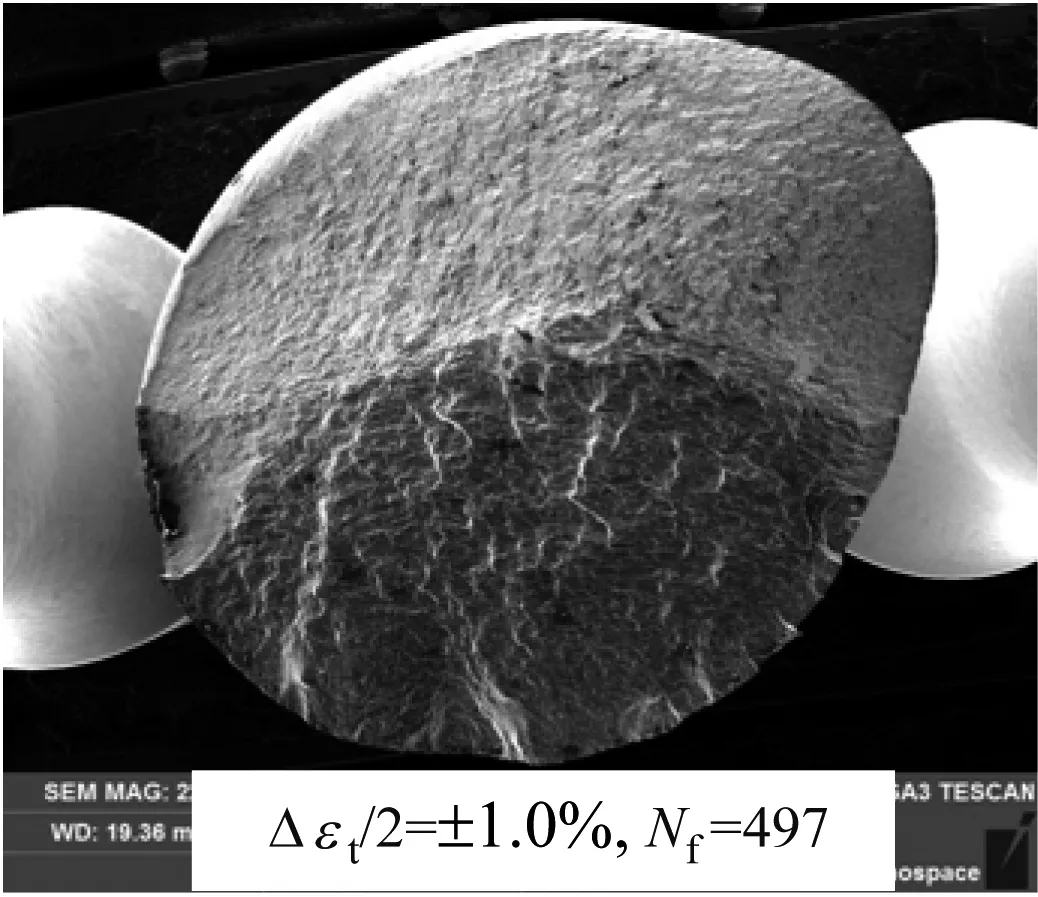

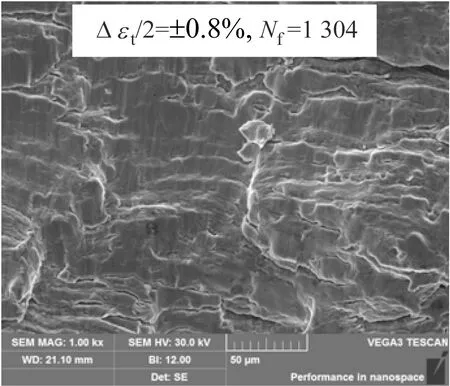

图7给出了1Cr12Ni3Mo2VN叶片材料的疲劳断口形貌,断口宏观上分为疲劳损伤区和瞬时断裂区2个区域。瞬时断裂区是为了观察疲劳断口形貌,在疲劳试验结束后拉断试样造成的,该区域断口形貌凹凸较大,呈现较为明显的韧性断裂特征。疲劳损伤区相对比较光滑,且基本垂直于疲劳载荷的方向,其中包含了疲劳源和疲劳裂纹扩展区。疲劳损伤区呈现放射状条纹和疲劳辉纹等疲劳断裂特征。由于叶片材料的夹杂物含量极低,纯净度很高,疲劳试样的裂纹源多形成于试样表面,这与在疲劳损伤区观察到的放射状条纹基本均收敛于试样表面相吻合。对比不同应变幅载荷条件下的疲劳损伤区形貌可以发现,低应变幅条件下的疲劳放射状条纹相比高应变幅条件下显得更为清晰。由图8的疲劳裂纹扩展区可以清楚地观察到垂直于裂纹扩展方向的疲劳辉纹,其尺寸和间距与循环应变幅明显相关,随着应变幅的降低而变小。

图7 1Cr12Ni3Mo2VN叶片材料的断口宏观形貌

图8 1Cr12Ni3Mo2VN叶片材料的疲劳裂纹扩展区形貌

3 疲劳寿命预测

3.1 Langer模型

ASME设计规范认为Langer公式更加方便可靠,因此在获取疲劳设计曲线时采用Langer模型[9]对疲劳应变-寿命数据进行拟合分析[10],Langer模型如下

(8)

式中:参数A1、A2和n1通过拟合试验数据得到,ASME规范对碳钢、低合金钢和奥氏体不锈钢材料的n1均取0.5,1Cr12Ni3Mo2VN叶片材料的A1、A2和n1拟合结果分别为0.173、0.003和0.5,A2的拟合值0.003限定了Langer模型仅能对叶片材料总应变幅为0.003以上的载荷条件进行寿命计算。

3.2 三参数幂函数能量模型

傅惠民[11]在对大量疲劳应变-寿命数据进行研究后提出了三参数幂函数模型,该模型克服了Manson-Coffin模型没有反映出材料疲劳极限的缺点。丁玲玲等[12]采用基于能量的塑性应变能方法对超超临界汽轮机转子钢FB2低周疲劳性能数据进行了分析。张国栋等[13]综合了Manson-Coffin模型、损伤能量函数法和三参数幂函数模型等方法的优缺点,提出了如下基于能量损伤的三参数幂函数寿命预测模型。

(9)

ΔW=Δεin·Δσ

(10)

式中:ΔW为疲劳应变能;Δεin为非弹性应变范围,纯疲劳时用塑性应变幅代替;ΔW0、m和C均为参数,可通过拟合试验数据得到,1Cr12Ni3Mo2VN叶片材料的ΔW0、m和C分别为0、1.378 4和344 29。

3.3 寿命预测能力验证

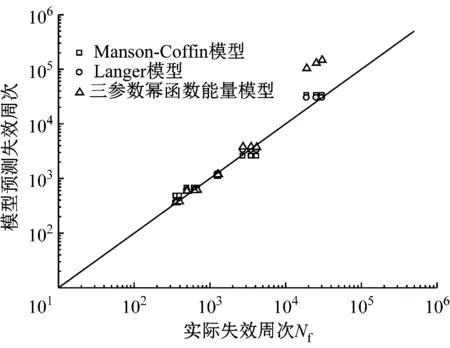

图9比较了Manson-Coffin模型、Langer模型和三参数幂函数能量模型对1Cr12Ni3Mo2VN叶片材料疲劳寿命的预测结果。由图9可以看出,1Cr12Ni3Mo2VN叶片材料Manson-Coffin模型和Langer模型的寿命预测结果保持了较好的准确性。三参数幂函数能量模型在104循环周次以下的预测结果很好,而对更高循环周次的寿命预测误差很大,这可能与叶片材料在较高循环周次下的塑性变形非常小有关。需要指出的是模型预测结果是基于塑性变形较大的低周疲劳试验数据得到的,引入更长循环周次的疲劳数据进行参数拟合将有利于改善更高循环周次的寿命预测结果。

图9 不同模型疲劳寿命预测结果的比较

4 结 论

(1)1Cr12Ni3Mo2VN叶片材料仅在循环寿命初期表现出一定的循环软化特征,在循环寿命的绝大部分期间都保持非常稳定的应力应变状态。

(2)作为一种屈强比极高的材料,在循环周次105次及以上的疲劳寿命区域,塑性应变占叶片材料疲劳变形的比重非常小。

(3)叶片材料的夹杂物含量较少、纯净度较高,疲劳裂纹基本均起源于试样表面。

(4)Ramberg-Osgood模型和Manson-Coffin模型可以较好地拟合叶片材料的循环应力-应变曲线和应变-寿命曲线。Manson-Coffin模型和Langer模型对低周疲劳的寿命预测均保持了较好的准确性。三参数幂函数能量模型在104循环周次以下的预测结果很好,而对更高循环周次的寿命预测误差很大。